1.本发明属于锂离子电池材料领域,尤其是涉及一种组分可控多元素掺杂型高镍三元正极材料的制备方法。

背景技术:

2.在世界各国政策的大力鼓舞下,以锂离子电池为能源系统的新能源汽车取代传统内燃机车也已在世界各地逐步得到尝试,并成功进入商业化阶段。与消费类产品不同,新能源汽车对锂离子电池成本、能量密度、安全性、使用寿命、自放电等性能有着更为严格要求,其中正极材料对以上性能起着决定性作用。在众多正极材料体系中,高镍三元正极材料li(ni

x

coymn

1-x-y

)o2因比容量高而备受关注。但高镍材料仍存在一些问题亟待解决,如循环过程中的岩盐相的形成及微裂纹,过渡金属溶解,析氧和热失控等问题,导致材料电化学性能衰减并带来安全隐患,限制了其进一步大规模应用。

3.在众多的改进策略中,多元素复合掺杂利用不同元素之间的协同效应,能显著提升材料的晶体结构稳定性和电子导电性,从而改善循环,降低阻抗,提升材料的电化学性能。目前工业上掺杂以干法掺杂为主,与湿法掺杂相比,干法掺杂存在掺杂元素聚集导致的掺杂不均一,从而影响材料的电化学性能。

技术实现要素:

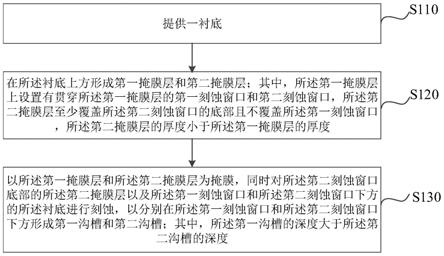

4.有鉴于此,本发明旨在克服现有技术中的缺陷,提出一种组分可控多元素掺杂型高镍三元正极材料的制备方法。

5.为达到上述目的,本发明的技术方案是这样实现的:

6.一种组分可控多元素掺杂型高镍三元正极材料的制备方法,包括如下步骤:

7.(1)将待掺杂元素的有机盐溶液、表面活性剂、助剂、有机分散剂混合得到油相乳化液;

8.(2)将金属盐溶液、络合剂、沉淀剂与所述的油相乳化液混合,反应后经过滤、洗涤、干燥后得到分子式为ni

x

coymn

(1-x-y)

(oh)2的多元素掺杂型高镍三元正极材料前驱体,其中0.8<x<1,0<y<0.1,x y<1;

9.(3)将所述的多元素掺杂型高镍三元正极材料前驱体与锂源混合、焙烧后得到所述的组分可控的多元素掺杂型高镍三元正极材料。

10.进一步,所述的步骤(1)中的待掺杂元素的有机盐溶液中的待掺杂元素的有机盐为异丙醇铝、异丙醇钛、异丙醇镁、异丙醇锆、异丙醇锶、异丙醇钨、丁醇铝、丁醇钛、丁醇镁、丁醇锆、丁醇钽或正丁醇铌中的至少两种;所述的有机盐溶液的浓度为2-4mol/l。

11.进一步,所述的步骤(1)中的表面活性剂为蓖麻油聚氧乙烯醚;所述的助剂为甲苯;所述的有机分散剂为正丁醇。

12.进一步,所述的步骤(1)中的有机盐溶液、表面活性剂、助剂与有机分散剂的体积比为2-6:3-10:70-85:5-20。

13.进一步,所述的步骤(2)中的多元素掺杂型高镍三元正极材料前驱体的具体制法为:将金属盐溶于水中得到前驱体盐溶液,将络合剂溶于水中形成络合溶液,将沉淀剂溶于水中形成沉淀溶液,将前驱体盐溶液、络合溶液、沉淀溶液与油相乳化液混合后在惰性气体保护下,持续搅拌5-15h,反应后经过滤、洗涤、干燥得到所述的多元素掺杂型高镍三元正极材料前驱体。

14.进一步,所述的前驱体盐溶液的总金属离子摩尔浓度为2-4mol/l;所述的沉淀剂为氢氧化钠;所述的沉淀溶液的浓度为5-10mol/l;所述的络合剂为氨水;所述的络合溶液的质量浓度为15-25%。

15.进一步,所述的油相乳化液、前驱体溶液、络合溶液与沉淀溶液的体积比为0.1-1.0:15-40:4-10:12-35。

16.进一步,所述的持续搅拌步骤的搅拌速度为600-1000rad/min,反应的温度为50-60℃。

17.进一步,所述的步骤(3)中的锂源为氢氧化锂、硝酸锂或碳酸锂中的至少一种;所述的锂源与多元素掺杂的高镍三元材料前驱体的质量比为1:0.95-1.1。

18.进一步,所述的步骤(3)中的焙烧步骤的温度为650-900℃,时间为10-20h。

19.液相湿法掺杂可以有效克服掺杂不均一的缺点。本发明采用借助微乳液油/水(o/w)体系,通过控制水相油相比例来调控金属盐的沉淀速率,以实现多种掺杂元素与ni-co-mn三元素的均匀共沉淀,然后再与锂源反应可得到组分可控的多元素掺杂型的锂电池用高镍三元正极材料。本发明制备方法简单,制备得到的材料具有掺杂元素分布均一,电化学性能优异等优点。

20.相对于现有技术,本发明具有以下优势:

21.本发明所述的组分可控多元素掺杂型高镍三元正极材料的制备方法采用借助微乳液油/水(o/w)体系,通过控制水相油相比例来调控金属盐的沉淀速率,以实现多种掺杂元素与ni-co-mn三元素的均匀共沉淀,然后再与锂源反应可得到组分可控的多元素掺杂型的锂电池用高镍三元正极材料。

22.本发明所述的组分可控多元素掺杂型高镍三元正极材料的制备方法简单,制备得到的材料具有掺杂元素分布均一,电化学性能优异等优点。

附图说明

23.图1为本发明实施例1与对比例1所述的扣式电池的循环曲线;

24.图2为本发明实施例1与对比例1所述的dsc对比图。

具体实施方式

25.除有定义外,以下实施例中所用的技术术语具有与本发明所属领域技术人员普遍理解的相同含义。以下实施例中所用的试验试剂,如无特殊说明,均为常规生化试剂;所述实验方法,如无特殊说明,均为常规方法。

26.一种组分可控多元素掺杂型高镍三元正极材料的制备方法,包括如下步骤:

27.(1)将待掺杂元素的有机盐溶液、表面活性剂、助剂、有机分散剂混合得到油相乳化液;

28.(2)将金属盐溶液、络合剂、沉淀剂与所述的油相乳化液混合,反应后经过滤、洗涤、干燥后得到分子式为ni

x

coymn

(1-x-y)

(oh)2的多元素掺杂型高镍三元正极材料前驱体,其中0.8<x<1,0<y<0.1,x y<1;

29.(3)将所述的多元素掺杂型高镍三元正极材料前驱体与锂源混合、焙烧后得到所述的组分可控的多元素掺杂型高镍三元正极材料。

30.所述的步骤(1)中的待掺杂元素的有机盐溶液中的待掺杂元素的有机盐为异丙醇铝、异丙醇钛、异丙醇镁、异丙醇锆、异丙醇锶、异丙醇钨、丁醇铝、丁醇钛、丁醇镁、丁醇锆、丁醇钽或正丁醇铌中的至少两种;所述的有机盐溶液的浓度为2-4mol/l。

31.所述的步骤(1)中的表面活性剂为蓖麻油聚氧乙烯醚;所述的助剂为甲苯;所述的有机分散剂为正丁醇。

32.所述的步骤(1)中的有机盐溶液、表面活性剂、助剂与有机分散剂的体积比为2-6:3-10:70-85:5-20。

33.所述的步骤(2)中的多元素掺杂型高镍三元正极材料前驱体的具体制法为:将金属盐溶于水中得到前驱体盐溶液,将络合剂溶于水中形成络合溶液,将沉淀剂溶于水中形成沉淀溶液,将前驱体盐溶液、络合溶液、沉淀溶液与油相乳化液混合后在惰性气体保护下,持续搅拌5-15h,反应后经过滤、洗涤、干燥得到所述的多元素掺杂型高镍三元正极材料前驱体。

34.所述的前驱体盐溶液的总金属离子摩尔浓度为2-4mol/l;所述的沉淀剂为氢氧化钠;所述的沉淀溶液的浓度为5-10mol/l;所述的络合剂为氨水;所述的络合溶液的质量浓度为15-25%。

35.所述的油相乳化液、前驱体溶液、络合溶液与沉淀溶液的体积比为0.1-1.0:15-40:4-10:12-35。

36.所述的持续搅拌步骤的搅拌速度为600-1000rad/min,反应的温度为50-60℃。

37.所述的步骤(3)中的锂源为氢氧化锂、硝酸锂或碳酸锂中的至少一种;所述的锂源与多元素掺杂的高镍三元材料前驱体的质量比为1:0.95-1.1。

38.所述的步骤(3)中的焙烧步骤的温度为650-900℃,时间为10-20h。

39.下面结合实施例来详细说明本发明。

40.实施例1

41.一种组分可控多元素掺杂型高镍三元正极材料的制备方法,包括如下步骤:

42.(1)配置0.8l含有72%甲苯、4%蓖麻油聚氧乙烯醚、19.4%正丁醇、4.6%异丙醇铝、2.4%异丙醇锆的混合液,将ni:co:mn=90:5:5的硝酸镍、硝酸钴、硝酸锰溶于20kg水中制得混合金属溶液,混合金属溶液b的浓度为2.5mol/l,配置浓度为21%的氨水溶液,配置浓度为8mol/l的氢氧化钠碱液,利用计量泵将以上4种溶液加入到50l反应釜中,混合液、混合金属溶液、氨水溶液与氢氧化钠碱液的流量比为0.3:21:5:11.3,反应温度为50℃,搅拌转速为600rad/min,滴加完毕后继续搅拌6h后,将反应完全的浆料抽滤、洗涤3次,在110℃鼓风烘箱中干燥12h后,得到铝锆掺杂的高镍三元前驱体;

43.(2)将2.5kg掺杂型的高镍三元前驱体与1.2kg的氢氧化锂混合均一后,在马弗炉中750℃条件下焙烧15h,之后经粉碎、过筛得到最终产品表面铝锆掺杂型镍钴锰氧化物;

44.(3)将制备的氧化镍钴铝锂95%、3%sp(导电剂)和2%pvdf(粘结剂)加入到nmp

中,搅拌均匀制备成正极浆料,锂片,电解液(含有ec/pc/dec溶质的1m lipf6),隔膜组装成扣式电池,扣式电池以0.2c电流密度恒流充电至4.25v,恒压充电至0.05c,然后放电至2.5v。

45.对比例1

46.一种多元素掺杂型高镍三元正极材料的制备方法,包括如下步骤:

47.(1)将ni:co:mn=90:5:5的硫酸镍、硫酸钴、硫酸锰溶于20kg水中制得混合金属溶液,混合金属溶液的浓度为2.5mol/l,配置浓度为21%的氨水溶液,配置浓度为8mol/l的氢氧化钠碱液,利用计量泵将以上3种溶液加入到50l反应釜中,混合金属溶液、氨水溶液与氢氧化钠碱液的流量比为20:4:12.7,反应温度为50℃,搅拌转速为600rad/min,滴加完毕后继续搅拌6h,将反应完全的浆料抽滤、洗涤3次,在105℃鼓风烘箱中干燥12h后,得到三元前驱体;

48.(2)将2.5kg的三元前驱体、1.2kg的氢氧化锂、5g氧化铝和5g氧化锆混合均一后,在马弗炉中750℃条件下焙烧15h,之后经粉碎、过筛得到铝锆掺杂的镍钴锰氧化物;

49.(3)将制备的氧化镍钴铝锂95%,3%sp(导电剂)和2%pvdf(粘结剂)加入到nmp中,搅拌均匀制备成正极浆料,锂片,电解液(含有ec/pc/dec溶质的1m lipf6),隔膜组装成扣式电池,扣式电池以0.2c电流密度恒流充电至4.25v,恒压充电至0.05c,然后放电至2.5v。

50.如图1所示,实施例1中50次循环后,其容量保持95.0%,对比例1中50次循环后容量保持率仅有92.0%,因此实施例1中得到的材料具有更优异的电化学性能;如图2所示,实施例1中材料的dsc曲线峰值温度为229.7℃,较对比例1中材料的dsc曲线峰值温度偏高4.2℃,因此本发明得到的材料具有更高的安全性。

51.实施例2

52.一种组分可控多元素掺杂型高镍三元正极材料的制备方法,包括如下步骤:

53.(1)配置0.5l含有80%甲苯、7%蓖麻油聚氧乙烯醚、19.4%正丁醇、2.1%丁醇钛与2.6%丁醇钽的混合液,将ni:co:mn=83:11:6的硫酸镍、硫酸钴、硫酸锰溶于20kg水中制得混合金属溶液,混合金属溶液的浓度为3.0mol/l,配置浓度为18%的氨水溶液,配置浓度为6.5mol/l的氢氧化钠碱液,利用计量泵将以上4种溶液加入到50l反应釜中,混合液、混合金属溶液、氨水溶液与氢氧化钠碱液的流量比为0.7:32:8:12.7,反应温度为55℃,搅拌转速为900rad/min,滴加完毕后继续搅拌12h,记为体系a,将反应完全的浆料抽滤、洗涤3次,在130℃鼓风烘箱中干燥7.0h后,得到钛钽掺杂的高镍三元前驱体;

54.(2)将2.5kg包覆型的三元前驱体与1.2kg的氢氧化锂混合均一后,在马弗炉中790℃条件下焙烧12h,之后经粉碎、过筛得到最终产品为钛钽掺杂的高镍三元正极材料。

55.对比例2

56.与实施例2不同之处仅在于:配置0.5l含有60%甲苯、22%蓖麻油聚氧乙烯醚、12%正丁醇、2.1%丁醇钛与2.6%丁醇钽的混合液;制得的材料为钛钽复合掺杂高镍三元正极材料。

57.对比例3

58.与实施例2不同之处仅在于:配置0.5l含有86%甲苯、4%蓖麻油聚氧乙烯醚、3%正丁醇、2.1%丁醇钛与2.6%丁醇钽的混合液;制得的材料为钛钽复合掺杂高镍三元正极

材料。

59.对比例4

60.与实施例2不同之处仅在于:混合盐溶液b浓度0.8mol/l,沉淀剂氢氧化钠的浓度为2.3mol/l,氨水浓度14%;最终产品为钛钽复合掺杂高镍三元正极材料。

61.对比例5

62.与实施例2不同之处仅在于:混合盐溶液b浓度5.8mol/l,沉淀剂氢氧化钠的浓度为13.2mol/l,氨水浓度25%;最终产品为钛钽复合掺杂高镍三元正极材料。

63.电池的测试:

64.将制备的正极材料95%,3%sp(导电剂)和2%pvdf(粘结剂)加入到nmp中,搅拌均匀制备成正极浆料,锂片,电解液(含有ec/pc/dec溶质的1m lipf6),隔膜组装成扣式电池。扣式电池以0.2c电流密度恒流充电至4.25v,恒压充电至0.05c,然后放电至2.5v为一个循环,来测试材料电化学性能。分别对实施例1-2和对比例1-5得到的产品进行相关测试。

65.实验情况:

66.实施例1-2和对比例1-5制得的多元素掺杂型高镍三元正极材料制成扣式电池的首次循环放电比容量以及倍率性能如表1所示。

67.扣式电池的测试条件为lr 2032,0.2c,2.5-4.25v,vs.li

/li,使用的充放电设备为蓝电充放电仪。

68.表1首次充放电性能对比表

69.样品50圈循环容量保持率/%dsc峰值温度/℃实施例195.0229.7对比例192.0225.5实施例297.3234.4对比例295.9232.6对比例394.7229.3对比例492.7225.5对比例590.6223.3

70.从表1中可以看出,较对比例而言,实施例1-2都具有更优异的电化学性能。从表1和图1中可以看出,对比例1中50周循环保持率和dsc峰值温度分别比实施例1低3.0%,4.2℃,这是由于和实施例1相比,对比例1采用了传统固相掺杂的方法,由于待掺杂元素及正极材料元素扩散速率及离子半径等差异,造成了掺杂不均匀等问题,进而导致材料在使用过程中结构不稳定,电化学性能较差。

71.对比例2-3改变了油相混合溶液的种类,从表中数据可见,性能出现了略微的下降。由于微乳液体系稳定性直接影响掺杂物在前驱体合成中的沉积速率,而油相体系稳定性严格受限于表面活性剂及助剂比例。油相三种组分比例不合适时,会造成待沉淀元素在合成过程中沉淀速率过快,进而使掺杂元素在体相富集,使掺杂效果较差。

72.对比例4-5则是改变了前驱体溶液、络合溶液、沉淀溶液三者的浓度,性能较实施例2出现较大幅度下降,这是由于三者浓度过低时,前驱体制备过程生长过快,导致其结晶性较差;而三者浓度过高时,前驱体制备过程成核较快,会生长无定型沉淀,形貌较差;这些因素都会对后续的成品性能产生严重的影响。

73.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。