1.本发明属于锂电池技术领域,涉及一种负极片,尤其涉及一种负极面密度超过300g/

㎡

,制备过程简单,明显改善电池性能的高面密度锂电池负极片及制备方法与锂电池。

背景技术:

2.随着新能源车用电池的不断普及与消费者对续航里程的不断要求,进一步提高电池的能量密度成为关键。为了提高比能量,一般采用高密度、高容量的正负极材料进行极片制造。极片一般的制造工艺是:用正负极材料加上粘结剂、导电剂等添加剂,经过制浆、涂布、干燥、辊压、分切等工艺制成极片。如果想制造高比能量的电池,必须使极片的面密度尽量增大。但是由于制浆过程中加入了低密度的导电剂,导电剂分布在正负极材料的颗粒之间,导致极片压实密度很难得到大幅度的提高。目前行业内提高比能量主要的技术方法是提高材料的放电容量,但是有很多技术问题,例如循环性能下降。

技术实现要素:

3.为提高磷酸铁锂电池的能量密度,同时避免电池续航能力下降,本发明提供的高面密度锂电池负极片,可以实现负极面密度超过300g/

㎡

。

4.本发明还提供了该负极片的制备方法,通过试验不同的双层面密度分配比例,选择出最有优势的涂布方法,根据该比例拆分面密度后利用双层涂布技术,将不同的浆料涂覆在集流体上,控制极片涂布区域面密度提升的同时避免极片电阻提升和正负极距离增加导致的锂传输距离增加循环性能下降等,制备过程简单、电池性能改善明显。

5.本发明还提供一种具有高能量密度兼顾长循环性能的电池。

6.为了实现上述目的,本发明采用以下技术方案:

7.本发明提供了一种高面密度锂电池负极片,所述负极片的面密度≥300g/

㎡

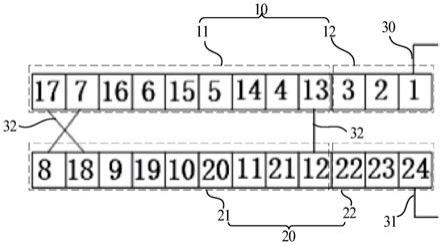

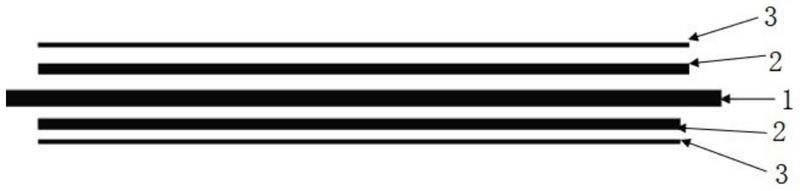

,所述负极片包括集流体,所述集流体的上下表面均涂布有第一涂层与第二涂层,其中,第一涂层的面密度与第二涂层的面密度不相同。

8.作为本发明的一种优选方案,所述第一涂层的面密度与第二涂层的面密度的比例≥3:2。

9.作为本发明的一种优选方案,所述第一涂层的面密度与第二涂层的面密度的比例为3:2。

10.作为本发明的一种优选方案,所述第一涂层的浆料按质量百分比计包括:94-96%的石墨,1-1.5%的导电剂,1.5-2.5%的cmc与1.5-2%的丁苯橡胶。

11.作为本发明的一种优选方案,所述第二涂层的浆料按质量百分比计包括:92-96%的石墨,1-3%的导电剂,3-5%的水性粘结剂。

12.作为本发明的一种优选方案,导电剂包括superp、碳纳米管、石墨烯、碳纤维或科琴黑中的一种或多种。

2.5%的cmc与1.5-2%的丁苯橡胶。

31.第二涂层的浆料按质量百分比计包括:92-96%的石墨,1-3%的导电剂,3-5%的水性粘结剂。

32.其中,导电剂包括superp、碳纳米管、石墨烯、碳纤维或科琴黑中的一种或多种。

33.水性粘结剂包括聚丙烯酸、聚丙烯酸锂、聚丙烯酸钠、聚丙烯酸-聚丙烯腈共聚物、水性酚醛树脂、水性环氧树脂、聚氨酯乳液、乙烯基聚氨酯乳液、多异氰酸酯乳液或封闭型聚氨酯乳液中的一种或多种。

34.实施例1

35.本实施例提供的是高面密度负极(3:2拆分面密度)及其电池的制备:

36.步骤1:面密度拆分

37.根据设计的面密度为350g/

㎡

,按照3:2的原则将涂层分为第一涂层和第二涂层,第一涂层和第二涂层的面密度分别为210g/

㎡

和140g/

㎡

。

38.步骤2:第一涂层导电胶制备

39.选取导电剂superp,将导电剂superp与分散剂cmc混合均匀,制成导电胶。

40.步骤3:第一涂层导电浆料制备

41.在步骤2制备好的导电胶中,加入石墨,混合分散制成导电浆料。

42.步骤4:第一涂层电极浆料制备

43.在步骤3制备好的导电浆料中,加入丁苯橡胶,低速搅拌形成电极浆料。

44.步骤5:第二涂层导电胶制备

45.选取一种或多种导电剂,可以与步骤2中导电剂相同,将导电剂与水性粘结剂聚丙烯酸中的混合均匀,制成导电胶。

46.步骤6:第二涂层电极浆料制备

47.在步骤5制备好的导电胶中,加入石墨,混合分散制成电极浆料。

48.步骤7:第一涂层涂布

49.按照设计好的面密度(210g/

㎡

),通过挤压或转移方式将步骤4制备的浆料均匀涂布在集流体的上下表面。

50.步骤8:第二涂层涂布

51.按照设计好的面密度(140g/

㎡

),通过挤压或转移方式将步骤6制备的浆料均匀涂布在第一涂层的上下表面。

52.实施例2

53.本实施例提供的是高面密度负极(5:4拆分面密度)及其电池的制备:

54.步骤1:面密度拆分

55.根据设计的面密度350g/

㎡

,按照1:1比例将涂层分为第一涂层和第二涂层,第一涂层和第二涂层的面密度分别为195g/

㎡

和155g/

㎡

。

56.步骤2-步骤6与实施例1步骤完全相同;

57.步骤7:第一涂层涂布

58.按照设计好的面密度(195g/

㎡

),通过挤压或转移方式将步骤4制备的浆料均匀涂布在集流体的上下表面。

59.步骤8:第二涂层涂布

60.按照设计好的面密度(155g/

㎡

),通过挤压或转移方式将步骤6制备的浆料均匀涂布在第一涂层的上下表面。

61.对比例1:高面密度负极单层涂布及其电池的制备

62.步骤1:导电胶制备

63.选取导电剂superp,将导电剂superp与胶混合均匀,制成导电胶。

64.步骤2:电极浆料制备

65.在步骤1制备好的导电胶中,加入石墨,混合分散制成电极浆料。

66.步骤3:浆料涂布

67.按照设计好的面密度350g/

㎡

,通过挤压或转移方式将步骤3制备的浆料均匀涂布在集流体上。

68.对比例2:

69.高面密度负极(1:1拆分面密度)及其电池的制备

70.步骤1:面密度拆分

71.根据设计的面密度350g/

㎡

,按照1:1比例将涂层分为第一涂层和第二涂层,第一涂层和第二涂层的面密度分别为175g/

㎡

和175g/

㎡

。

72.步骤2-步骤6与实施例二步骤完全相同

73.步骤7:第一涂层涂布

74.按照设计好的面密度(175g/

㎡

),通过挤压或转移方式将步骤4制备的浆料均匀涂布在集流体的上下表面。

75.步骤8:第二涂层涂布

76.按照设计好的面密度(175g/

㎡

),通过挤压或转移方式将步骤6制备的浆料均匀涂布在第一涂层的上下表面。

77.将实施例1-2制备的负极片以及对比例1-2制备的负极片与同种正极片经过叠片注液等操作后制成电芯,进行高温的容量寿命加速测试,测试结果见图2。

78.参见图2,面密度比5:4与面密度比3:2两种方法的效果接近,并且都明显优于单层涂布;而面密度比1:1的效果明显差于面密度比5:4与面密度比3:2,同时面密度比3:2的是最佳实施方式。

79.由此可见,本发明提供的高面密度负极制备方法能高效实现面密度瓶颈,有效降低高面密度带来的循环性能下降等问题。

80.以上所述,仅为本发明的较佳实施例,并非对本发明任何形式上和实质上的限制,应当指出,对于本技术领域的普通技术人员,在不脱离本发明方法的前提下,还将可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。凡熟悉本专业的技术人员,在不脱离本发明的精神和范围的情况下,当可利用以上所揭示的技术内容而做出的些许更动、修饰与演变的等同变化,均为本发明的等效实施例;同时,凡依据本发明的实质技术对上述实施例所作的任何等同变化的更动、修饰与演变,均仍属于本发明的技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。