1.本发明属于炼铁技术领域,具体涉及一种具有较高发热值的混合煤搭配方法。

背景技术:

2.在目前技术条件下,煤粉在风口前不可能全部燃尽,残余部分将以未燃煤的形式进入炉内,然后通过参加各种反应而被消耗掉。但若未燃煤粉量过多,就会堵塞煤气通道,使压差升高而影响高炉顺行直至造成悬料。而没有得到利用的未燃煤粉则随煤气从炉顶逸出炉外,失去喷煤的作用。最大限度地提高煤粉在风口区域的燃烧率和喷煤置换比,降低焦比和燃料比,对降低高炉能耗和生铁成本,减少co2排放都有十分重要的意义。因此燃烧率高、热值高的喷吹煤粉是追求的重点。

3.申请号为cn95117477.0的中国发明专利公开了一种高炉炼铁喷吹煤粉的方法及其设备,主要在高炉直吹管前罐设置了热风旋流器,将风口小套通风道作为旋风燃烧室,使煤粉在风口小套风道内进行旋风燃烧。通过风口改造的方法来增大高炉所喷煤粉的制粉粒度,节约制粉能耗。

4.申请号为cn200610065860.9的中国发明专利公开了一种煤粉催化燃烧方法及煤粉催化燃烧器及煤粉燃烧催化剂。该专利公开了燃烧室,燃烧喷嘴及蜂窝状导流燃烧板,导流燃烧板上带有煤粉燃烧催化剂,将煤粉与空气混合,形成煤粉与空气混合的气体燃料。气体燃料火焰经过放置在燃烧室中德蜂窝状导流燃烧板,使煤粉催化燃烧。同时交代了煤粉燃烧催化剂的组成。

5.申请号为cn200910076070.4的中国发明专利公开了一种适于高炉喷吹贫煤、贫瘦煤的添加剂。该专利公开了添加剂的组成及成分百分比,确定加入方式为将添加剂破碎后通过磨煤机皮带与煤粉添加在一起磨制、烘干,添加剂的加入量为煤粉总重量的0.9-4%,与煤粉一起经输煤管道进入高炉喷枪,磨制中必须保证混料平均粒度小于0.074mm。

6.申请号为cn201210005313.7的中国发明专利公开了一种检测煤粉燃烧率的方法及设备。该专利公开了制取煤样、连续喷吹、收集未燃煤粉、收集混合气体、气体分析仪检测、马弗炉焙烧及燃烧率计算这些工序,解决了燃烧率普遍偏低,收取未燃煤粉比较困难的问题。

7.文献“高炉混合喷吹时煤粉燃烧率的研究”(顾飞,高斌,宋忠平等.钢铁.32(5).1997)研究了混合喷吹条件下各因素对煤粉燃烧率的影响,得出混合喷吹时不同因素对煤粉燃烧率影响的定量关系。表明采用干粉混合的方法添加不可燃粉料恶化了燃烧条件,随添加量增加影响加剧。添加粉料中,白云石粉对煤粉燃烧率影响最大。在添加粉料不大于10%时,喷吹烟煤粉仍可达到较好的燃烧率。

8.文献“配50%烟煤的混合煤粉燃烧率研究”(杜国萍,陈春元,刘继权.包钢科技.2(28).2002)研究了烟煤配比为50%的条件下,大喷吹量,不同粒度组成,富氧率等因素对混合煤粉燃烧率的影响,提出了进一步提高包钢高炉煤比的措施。提出对于富氧率》1%,煤比130~150kg/t时,燃烧率的改善进行了说明。

9.以上文献虽然都从不同侧面说明了如何改善煤粉的燃烧率和/或发热值,但都没有从煤粉的混合搭配上进行研究,从而找到兼顾燃烧率和发热值的混合煤搭配方法。

技术实现要素:

10.本发明所要解决的技术问题是提供一种具有较高发热值的混合煤搭配方法,以使按该方法搭配的混合煤既具有较高的燃烧率又具有较高的发热值。

11.为解决上述技术问题,本发明设计的技术方案包括如下的步骤:

12.1)选定烟煤和无烟煤作为混合煤的组成成分;

13.2)按照全无烟煤喷吹和全烟煤喷吹的全系配煤思想设计6~17组配煤方案,按照无烟煤配比递减m%,烟煤递增m%来设计喷煤框架,确定混合煤的搭配比,其中m为6.25~20;

14.3)根据步骤2)的结果,可以发现,随着烟煤比例逐渐增加,混合煤燃烧率呈现逐步提高的特点,而混合煤发热值却在逐渐减少,因此,燃烧率和发热值指标出现交集,其中燃烧率和发热值指标交集度最高的方案,即为本发明的选定方案。

15.进一步地,所述步骤1)中,烟煤的干基挥发分为30~36%。

16.进一步地,所述步骤2)中,混合煤的干基挥发分不低于16%且不高于21%,混合煤的灰分不高于10%。

17.进一步地,所述步骤2)中,m为8~12。

18.本发明的烟煤由于含有较高的干基挥发份,结构疏松,其燃烧过程是多孔性燃烧(即所谓的拓扑化学反应),它的燃烧性能比无烟煤好,但烟煤的固定碳含量和发热量较低,使得其理论置换比通常低于无烟煤。无烟煤含碳量高,结构致密,燃烧过程是由外到内的层状燃烧过程,所以燃烧率较低,但理论置换比一般要高于烟煤,发热量较高。因此,单一煤种喷吹不是合理的选择,混合煤粉喷吹才能实现喷吹煤粉的高燃烧性和高发热值。

19.将无烟煤和烟煤按照一定的比例进行混合喷吹,同时控制好混合煤的干基挥发分及灰分,不仅能够相互促进燃烧,提高高炉的实际煤焦置换比,还使混合煤粉的爆炸性大幅度降低而燃烧性能相对提高,减少未燃煤粉的发生量,有利于高炉炉况顺行。

附图说明

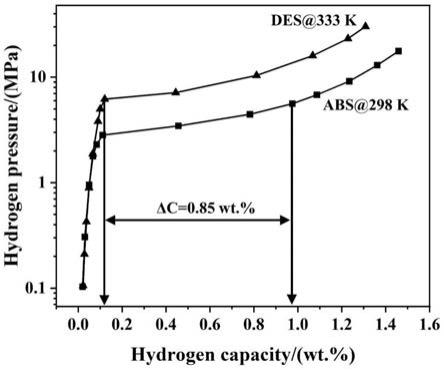

20.图1为不同配煤方案下混合煤燃烧率与发热值的对比图。

具体实施方式

21.下面结合附图和具体实施例对本发明作进一步说明。

22.实施例1:混合煤组分及配比的确定

23.利用正交方法设计了几组混合煤实验方案,各方案具体见表1:

24.表1混合煤燃烧性能实验方案

[0025][0026][0027]

从表1可看出,全无烟煤喷吹条件下干基挥发分为8.86%,全烟煤喷吹条件下干基挥发分32.76%,随着烟煤配比逐渐增加,混合煤挥发分逐步升高,固定碳逐渐降低,灰分也在逐渐降低,实验编号6时,无烟煤50% 烟煤50%时混合煤固定碳70.66%,干基挥发分20.81%。

[0028]

表2为混合煤燃烧性能实验结果。

[0029]

表2混合煤燃烧性能实验结果

[0030][0031]

从图1和表2可以看出,随着烟煤比例逐渐增加,混合煤燃烧率呈现逐步提高的特点,而混合煤发热值却在逐渐减少,在图1中编号4和编号5附近,燃烧率和发热值指标开始出现交集,其中编号5的配煤方案交集度最高,相对应的烟煤配比大约为40%,干基挥发分

18.42%,干基灰分8.87%,固定碳72.71%,混合煤燃烧率65.5%,发热值为27.847mj/kg。因此高燃烧性、高发热值的混合煤搭配方案选定为编号5的搭配方案,即60%的无烟煤配加40%的烟煤。

[0032]

实施例2应用

[0033]

按照实施例1选定的比例应用于制粉系统,应用前后各制粉系统配比变化情况见表3,应用前后各制粉系统混合煤质量波动情况见表4。

[0034]

表3应用前后各制粉系统配比变化情况

[0035][0036]

表4应用前后各制粉系统混合煤质量波动情况

[0037][0038][0039]

从表3和表4可明显看出,试验前各制粉系统混合煤干基灰分平均值为10.30%,试验后干基灰分平均值为9.69%,降低了0.69%;试验前各制粉系统混合煤干基挥发分平均值为11.55%,试验后干基挥发分平均值为16.70%,提高了5.15%。提高烟煤配比后混合煤灰分有所降低,挥发分得到了大幅提高,极大地改善了混合煤的燃烧效率,降低未燃煤粉产生,炉内煤气量及还原势大幅提升。从表3和表4还可以看出,制粉系统1的灰分高于制粉系统2~5,干基挥发分低于制粉系统2~5,制粉系统1的燃烧效率要低于制粉系统2~5。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。