tic反应中,快速脱气压实的ti和c粉末连同释放显著体积的气体。这导致在合金结晶期间释放的气体呈气泡形成粗糙度形式包封在复合层区内。反应区域内合金温度的增加是伴随高度放热的tic合成反应而释放热能的结果,产生该相的焓为

‑

187kj/摩尔。出于比较目的,形成wc的焓为

‑

32kj/摩尔,铜(cu)仅为

‑

13kj/摩尔。不利的碎裂现象在国际专利申请wo 2017081665中讨论,涉及在铸件内原位生产tic增强的复合区。它公开了在液态合金存在下,tic合成期间的反应渗透导致复合区碎片的分离,然后这些碎片在模腔内移动。在极端情况下,它影响局部增强体的完全破坏或以tic颗粒为代价引起基质体积增加。这种现象被定义为复合区碎裂。复合层区域内增强的相位移的粗糙度和不均匀性的存在影响硬度和耐磨料磨损性的劣化。

6.现有技术还呈现了欧洲专利申请ep2334836 b1,其公开了分级结构的复合材料,该复合材料包括根据预定几何形状用卵形tic颗粒增强的铁基合金,其中增强部分包括富集由基本上被剥夺了微米级球形tic区的毫米区分隔的球形tic颗粒的微米级团块的毫米区的交替宏观结构,其中这样的富集的微米级球形tic颗粒形成微结构,其中这些球形颗粒之间的微米级间隙也被铁基合金填充。上述申请还公开了一种通过浇铸分级结构的复合材料的生产方法。

7.国际专利申请pct/ib2016/056825公开了一种材料及其生产方法,在于使用shs反应底物在铸件中原位获得复合区,反应底物包括呈金属粉末混合物形式的慢化剂。慢化剂在该解决方案中充当稳定剂并防止用tic增强的复合区碎裂的破坏性现象,并使能够生产具有特定设计特性的复合基质。该解决方案允许获得增强相颗粒的均匀宏观分布、高耐磨损性且相对低粗糙度的复合区。然而,被引入到形成经受shs反应的碳化物的反应底物中的慢化剂的添加引起它们在所获得区内的体积减少,该事实进而引起耐磨料磨损性下降。此外,在wc形成反应的情况下,添加包括fe的慢化剂引起形成脆性相η,例如类型fe2w2c。因此,在根据本发明的解决方案中,令人惊讶地实现的结果证实可以在铸件中原位产生基于wc的稳定复合区,其中不需要添加慢化剂。根据本发明的材料包括用具有意想不到的特征形态的wc碳化物的颗粒和/或晶体增强的稳定区或复合层。这种非典型形态引起碳化物颗粒与基质的非常好的结合,如由包括合金的不规则卵形区的存在所证实的。这些区域是在液态合金中原位生长晶体和/或颗粒期间形成的,并被生长的晶体和/或颗粒包封、吸收,并且与wc合成反应期间具有特定组成的液体溶液的形成有关。不添加包括fe的慢化剂大大地限制了η类型的脆性相的份额,这影响这样的材料的非常高的耐磨损性和冲击强度。同时,与本领域已知的其他解决方案相比,根据本发明生产的材料包括非常低水平的微孔率,为按体积计最高达2%。这意指根据本发明的复合材料具有出乎意料地高的弯曲强度和耐磨料磨损性。

8.本发明的目的是开发一种用碳化钨颗粒增强的复合材料,其特征可以在于通过在其中获得均匀分布的硬且耐磨损的碳化钨的晶体/颗粒在操作表面内具有增加的硬度和耐磨料磨损性。同时,本发明解决了伴随tic原位合成反应的碎裂和高渗透的问题。当涉及到完全碎裂时,这两种现象都可能引起对复合层的损坏,或者由于高度渗透而显著降低区内的tic颗粒含量,由于tic合成反应的高度放热特性,这在物理上是无法避免的。在原位tic合成期间,复合区内的液态合金的渗透量可以使用某些方法来限制,然而tic碳化物的最终体积应该永不会达到在碳化钨的情况下使用根据本发明的化合物和方法所能达到的这样

的水平。在机器、装置和半成品的磨损零件的情况下,这是在生产用耐碳化钨增强的耐磨料复合层和区的领域的技术进步。

9.根据本发明,还提出了生产用特定形态的碳化钨颗粒增强的复合材料的方法。根据本发明的解决方案在于原位生产,即在单个阶段过程中直接在模具中生产用均匀分布的碳化钨的颗粒和/或晶体或不同类型的碳化钨的混合物增强的复合材料,该解决方案消除了上述缺点。

10.本发明的目的是一种基于原位生产的合金,尤其是铁基合金的用呈晶体和/或颗粒形式的碳化钨增强的复合材料,其特征可在于以下事实,复合层和/或复合区内的复合材料的微结构包含提供均匀宏观和微观分布的碳化钨的小面型(faceted)晶体和/或颗粒,其中所述碳化钨的晶体和/或颗粒包括填充有基于金属的合金的不规则和/或圆形和/或卵形纳米和/或微米区域。

11.优选地,填充有基于金属的合金的不规则和/或卵形和/或圆形纳米和/或微米区位于所述碳化钨的晶体和/或颗粒的内部部分,以及靠近壁的外部部分,它们的结构是均匀的,并且所述晶体和/或颗粒在液态合金内原位形成并存在于基质内,所述基质在所述合金结晶过程之后形成。

12.优选地,所述复合材料内的至少一种类型的碳化钨的体积为按体积计15至90%,尤其是在按体积计25与75%之间。

13.优选地,根据本发明的复合材料内的碳化钨的晶体和/或颗粒的大小在0.5与30μm之间。

14.优选地,在根据本发明的复合材料内的碳化钨的区域内,填充有金属或合金的区域的大小在0.1与4.5μm之间。

15.优选地,根据本发明的复合材料包括经受自蔓延高温合成反应的除了sic之外的附加类型的钨碳化物或硼化物,尤其是tic、moc、nbc、zrc、vc、tac、tab、tib2或其混合物,sic在铁基合金中热力学不稳定并溶解在它们中。

16.本发明的主题还是用于生产根据本发明的复合材料的粉末混合物,其包括在范围90

‑

97%wt.内的钨和在范围3

‑

10%wt.内的碳,尤其呈高纯度碳或其高含量的其他载体或其混合物形式的碳,优选地在范围93

‑

95%wt.内的钨和在范围5

‑

7%wt.内的碳,优选地约94%wt.的量的钨和约6%wt.的量的呈石墨形式的碳。

17.本发明还包括用于生产根据本发明的复合材料的粉末混合物,其包括:

18.a)钨粉,尤其呈微晶粉末或纳米颗粒团块或高钨含量的其他载体形式,

19.b)碳粉,尤其呈石墨或高碳含量的其他载体或它们的混合物形式,以及

20.c)呈碳形成反应的底物形式的催化剂,不同于wc或硼化物,其经受自蔓延高温合成反应,除了sic之外,尤其是tic、moc、nbc、zrc、vc、tac、tab、tib2或其混合物。

21.根据该方面,本发明的目的还是生产呈复合层形式的复合材料的方法,所述方法包括以下阶段:

22.a)用包括根据本发明的粉末混合物和载体的反应性液态浇铸涂层涂覆模腔或模芯,尤其是砂芯,

23.b)干燥,尤其是在等于或高于100℃的温度下,

24.c)用合金,尤其是铁基合金浇注铸模腔,其中由呈高温形式的液态合金供应的热

量提供了引发陶瓷相的原位反应所需的能量,所述陶瓷相呈至少一种类型的碳化钨或添加其他类型的碳化物的碳化钨,所述其他类型的碳化物经受自蔓延高温合成反应并表示用于碳化钨合成反应的催化剂。

25.优选地,在根据本发明的方法中,所述载体是添加有聚合物的溶剂的溶液,更优选地,所述溶剂是醇,尤其是乙醇,并且最优选地,所述聚合物是具有低产气潜能的树脂,尤其是松香。

26.优选地,在根据本发明的方法中,所述反应性浇铸涂层的表面密度在0.29至2g/cm2,更优选地0.29至0.6g/cm2的范围内,最优选地它是0.5g/cm2。

27.优选地,在根据本发明的方法中,表示形成碳化钨的反应底物的粉末混合物与载体的百分比份额为6:1至1:1,更优选为4:1。

28.根据另一方面,本发明的目的还是生产呈复合区形式的复合材料的方法,所述方法包括以下阶段:

29.a)制备根据本发明的粉末混合物,

30.b)压制所述粉末混合物呈浇铸垫形式,其可以具有不同的形式,优选地是颗粒、压块、预成型件或压坯,

31.c)使用安装元件将至少一个浇铸压坯插入所述铸模腔内,

32.d)用合金,尤其是铁基合金浇注铸模腔,其中由呈高温形式的液态合金供应的热量提供了引发陶瓷相的原位反应所需的能量,所述陶瓷相呈至少一种类型的碳化钨或添加其他类型的碳化物的碳化钨,所述其他类型的碳化物经受自蔓延高温合成反应并表示用于碳化钨合成反应的催化剂。

33.优选地,试剂压制的压力在100与650mpa之间,优选地在250与600mpa之间,最优选地在460与550mpa之间,其中尤其是当所述压力使用压实方法,尤其是使用冷等静压制、单轴或双轴冷压制获得时。

34.本发明还涉及包括根据本发明的复合材料或根据本发明生产的复合材料的浇铸结构元件。

35.原位生产复合材料的最常见方法之一是自蔓延高温合成(shs)。该方法是粉末冶金中生产复合材料的基本方法。然而,尽管许多优点,包括引发陶瓷相合成所需的低能量输入和高输出,但所获得的产品的特征在于高度的孔隙率,这显著降低了制品的机械和实用特性。因此,已经进行了与将shs方法与常规浇铸技术结合相关的研究工作,其中合成反应引发因素是浇注在模腔中的液态浇铸合金的高温。这样的耦合方法的应用允许获得没有浇铸缺陷的产品,其特征可以在于在陶瓷

‑

模口(die)相边界处非常好的结合,没有夹杂物、粗糙度并具有高机械特性,并且同时在单一阶段技术过程内制造。作为研究工作的结果,出乎意料地获得了用碳化钨颗粒增强的复合材料,其使用根据本发明的方法、使用液态反应性涂层和反应性浇铸压坯生产。

36.在复合层的情况下,其获得的技术过程包括生产反应性浇铸涂层,该涂层包括形成陶瓷相的反应物,该陶瓷相呈碳化钨或添加有经受shs的其他反应物的碳化钨形式。用于发生陶瓷相原位合成反应所需的热量供应是通过将液态浇铸合金引入模腔来获得的。液态金属的高温有利于碳化钨在复合层/涂层区域内的shs反应。呈复合层形式原位制造的复合增强体的特征可以在于由具有特征形态的碳化钨的颗粒或晶体表示的微结构。它们与浇注

到模腔中的液态合金的结晶后形成的基质区域相互分隔。这种现象是通过液态浇铸合金施加在模腔上的反应性涂层的反应性渗透的结果。

37.根据本发明,还存在一种通过应用反应性浇铸压坯来生产用碳化钨颗粒增强的复合材料的方法。在模腔的位置插入至少一个压坯,这在实际条件下应反映用复合区局部增强的浇铸区域。呈碳化钨颗粒形式的陶瓷相的合成反应是由浇铸合金的高温引发的。供应足够的热量有助于在压坯区域内引发碳化钨的shs反应。呈复合区形式的原位制造的复合增强体的特征可以在于由具有特征形态的碳化钨的颗粒或晶体表示的均匀的微结构,这些颗粒或晶体布置在基于合金,尤其是具有碳和其他元素的铁基合金的基质中。然而,与复合层相比,陶瓷相的体积显著更高。该层是通过应用液态反应性涂层制造的,没有导致试剂粉末密度增加的高压。这影响在根据本发明的复合层内的合成反应和合金结晶之后wc晶体的较少份额。用碳化钨或其他类型的碳化物和/或硼化物增强的复合区经受shs反应(包括基质),其中所述基质是在合金结晶后形成的,并且是在合成反应期间发生的反应性渗透的受控过程的结果。根据本发明的受控渗透过程通过适当选择压力和粉末压实方法、其形式和粉末混合物的化学组成来进行。在混合物组成的范围内,以适当的化学计量将呈形成其他类型碳化物和硼化物的反应的底物形式的催化剂添加到形成碳化钨的反应的底物中。参数诸如粉末压实压力、压实粉末的形式、粉末混合物的化学组成表示允许在不同形状和重量的机器、装置和半成品的铸件中原位生产复合区的参数。

38.表示形成碳化钨的反应底物的粉末混合物以预定的化学计量制备。优选地,其中钨的质量分数在90与96%之间并且其余为石墨或高碳含量的载体或其混合物形式的粉末混合物。更优选地,表示用于产生碳化钨的底物的粉末混合物为约94%wt.的钨和约6%wt.的呈石墨或高碳含量的其他载体或其混合物形式的碳。使制备的粉末混合物经受均化过程,以使整个混合物体积内的特性均化。在另一步骤中,使它们经受干燥,优选在至少100℃的温度下,以消除吸收在粉末表面上的醇和水分。取决于选定的生产用wc颗粒增强的材料的方法,它们表示了生产反应性浇铸涂层和浇铸压坯的基础材料。

39.术语反应性浇铸涂层意指粉末混合物,其包括经受shs反应的碳化物和/或硼化物形成反应的底物,其组分由石墨和钨以及载体的粉末表示。优选地,除了钨和石墨以及载体的粉末之外,反应性涂层可以包括呈形成碳化钛或其他碳化物和/或硼化物(sic除外)的反应的底物形式的其他添加剂。用应用反应性浇铸涂层形成复合材料的技术方法包括:制备称量的量的在整个体积内均化的陶瓷相形成底物粉末;然后,将醇溶液添加到粉末混合物中,该醇溶液添加有聚合物,例如松香,其用作风干胶合剂并影响涂层的物理、化学和技术特性;接下来,使用刷子、浸入或喷雾将所获得的表示浇铸涂层的组成的至少一层施加在铸芯上或铸模腔中,其中,在该方法的初始阶段,每个施加的层或所有层一起干燥,以消除所应用的溶剂和添加剂的热分解产物。然后,在没有或有铸芯的铸模的腔中填充有来自具有碳和其他元素的铁基合金(优选具有铸铁和铸钢的化学组成)的组中的选择的材料,然而合成反应通过基础合金的合适温度和填充装置的其适当构造来控制。类似地,代替使用铁基合金,可以使用其他合金,包括优选的浇铸合金,例如基于钴或镍,其中可以引发合成反应。该方法的关键参数是施加在模腔和/或模芯上的反应性浇铸涂层(包括wc形成反应底物的粉末)与浇铸中的液态合金之间的热平衡及其选择,使得热量允许引发反应。当模腔内热量不足时,将不引发wc合成反应,并且铸件中不应形成用wc增强的复合层。对于指定重量和形

状的给定类型的铸件,应通过实验或经验确定热平衡参数。应用呈具有预定百分比份额的tic形成反应底物形式的催化剂是为了支持wc合成反应过程,增加反应期间的产生的能量的量,其事实提供了产生更厚的层和更好地与结构元件的结合(由于渗透)的选项。对于给定的铸件形状或重量,必须通过实验或经验选择形成tic的反应底物(作为形成wc的反应催化剂)的量。可以通过形成不同于tic的碳化物或硼化物的反应底物起催化剂的作用,该反应底物经受自蔓延高温合成反应,尤其是tic、moc、nbc、zrc、vc、tac、tab、tib2。在碳化物之中,sic不能为催化剂,因为它在热力学上不稳定,尤其是对于铁基合金的组。

40.定义施加在铸模腔或铸芯上的浇铸涂层量的参数是表面密度,其应解释为浇铸涂层的重量比面积,以g/cm2表示。根据本发明的施加的反应性浇铸涂层的表面密度在0.29g/cm2至2g/cm2,优选0.29至0.6g/cm2的范围内,最优选它是0.5g/cm2。

41.表示碳化钨形成反应底物的粉末混合物的质量分数为1至6重量份比1重量份的载体。更优选地,表示碳化钨形成反应底物的混合物与载体的质量比为4:1。

42.开发载体是为了增加涂层对铸模腔的粘附。载体可以是呈具有低程度的产气潜能的聚合物形式的粘合剂在呈醇形式中的溶液,百分比浓度在1与10%wt.之间。用由松香与乙醇的10%溶液组成的载体实现了最好的结果。应用在热分解期间具有低程度气体排放特征的材料防止在复合层区域内形成孔隙率。

43.浇铸垫是在压力下压制的呈石墨或钨形式的碳化钨底物的混合物。用应用插入产生复合材料的技术方法包括:制备称量的量的在整个体积内均化的形成mec类型的陶瓷相的底物粉末,其中me为金属、c为碳,然后将称量的量的粉末经受应用单轴压机或等静压制方法的冷压制,其中使用呈钉子、螺栓、金属篮形式的安装系统元件将所生产的至少一个具有适当尺寸的浇铸垫插入到铸模腔内或芯上,导致整个系统与浇铸过程整合。最后,所制备的没有/有芯的铸模填充有选定的浇铸合金,最优选来自基于fe的组,其中合成反应由适当的温度和适当的填充装置结构来控制。应用呈形成tic的底物形式的添加剂是通过供应呈tic合成反应热形式的额外的能量来支持wc合成反应。添加剂量的选择取决于铸件和基础合金的重量、形状,并且每次必须通过实验确定,以便获得铸件内所需的能量,这是引发合成反应所必需的。根据本发明,在填充有液态合金之后,铸模连同安装在其中的压坯被处理为碳化物的原位合成的反应器。

44.本发明在不限制本发明的保护范围的实施方式中以及在下图中呈现,其中:

45.图1呈现了使用反应性原位浇铸涂层制造的复合材料(b)与在基于特征形态的铁基合金的基质内的碳化钨晶体/颗粒(c)的层(a),碳化钨晶体/颗粒包括存在于晶体内部部分的填充有合金的区域(区域i)和在晶体外部部分内的没有填充有合金的区域的区域(区域ii),

46.图2呈现了表示用于生产具有施加的反应性浇铸涂层的泵体的铸件的铸模元件的芯的截面(a),以及用具有特征形态的碳化钨增强的原位生产的复合层的泵体的图(b),以及关于t形部分的图(c,d),

47.图3呈现了层内小面型碳化钨晶体的特征形态,包括填充有基于金属的合金的不规则卵形区域;

48.图4呈现了碳化钨颗粒/晶体大小分布的直方图以及在各个碳化钨颗粒/晶体区域内填充有合金的区域的大小,

49.图5呈现了在铸件中原位生产的复合层截面的微结构以及选定的放大区域,该复合层用碳化钨颗粒/晶体进行增强,

50.图6呈现了具有复合材料的层的示例性微结构,其具有确定的表面积含量的陶瓷相(即碳化钨)、复合材料层的基质和石墨表面区域含量(用于生产铸件的灰口铸铁的组分),

51.图7呈现了复合层的微结构以及碳化钨颗粒的平均大小,平均大小确定为它的以直角相交的两条对角线,

52.图8呈现了根据本发明的使用不同表面密度的浇铸反应性涂层获得的具有原位制造的复合层的灰口铁铸件的照片,

53.图9呈现了原位复合层的微结构,该复合层使用形成两种类型的经受自蔓延高温合成反应的碳化物(钨和钛)的反应反应物的混合物产生,

54.图10呈现了各个相的表面区域含量,表示原位复合层的微结构,该复合层使用形成两种类型的经受自蔓延高温合成反应的碳化物(钨和钛)的反应底物混合物的混合物产生,

55.图11呈现了铸模腔的照片,其表面施加有反应性浇铸涂层用于原位合成用碳化钨增强的复合层,

56.图12呈现了在浇铸不同厚度的板坯(slabs)中,反应性浇铸涂层的表面密度对原位生产的用碳化钨增强的复合层的宏观结构的影响,

57.图13呈现了在铸钢铸件中使用反应性压坯的复合材料的微结构(a),包括具有特征形态的碳化物晶体(b),碳化物晶体包括填充有合金的不规则卵形区和没有它们的区域,

58.图14呈现了具有碳化钨的晶体/颗粒的复合材料的微结构以及呈现以下表面区域含量的图:呈不同类型的碳化钨形式的陶瓷相和金属复合基质,

59.图15呈现了不同类型的碳化钨(包括wc类型的碳化物)结构的颗粒/晶体的微结构,

60.图16呈现了具有增强的锰铸钢的耐磨参考浇铸合金以及用在铸件内原位制造的碳化钛(tic)颗粒增强的复合材料的根据本发明的复合区的硬度的比较结果,

61.图17呈现了具有增强的锰铸钢的耐磨参考浇铸合金以及用在铸件内原位制造的碳化钛(tic)颗粒增强的复合材料的根据本发明的磨料磨损复合区的比较结果,

62.图18呈现了具有原位生产的区的结构元件及其截面的示例性图,该区包括具有根据本发明的具有特定形态的碳化钨的晶体和/或颗粒的复合材料,

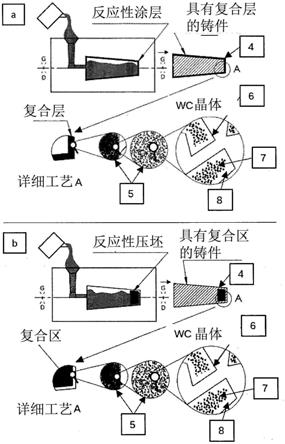

63.图19呈现了在浇铸层(a)和浇铸区(b)内制造根据本发明的复合材料的示意性过程。

64.实施例1

65.根据一种实施方式,使用喷雾器3将反应性涂层2涂覆在用于生产泵体4铸件或t形部分的铸模的芯1上,如图2a和2c示出的。作为结果,泵体4铸件或t形部分具有包括原位制造的复合材料的层5(图2b、2d),该复合材料用具有可见形态的小面型碳化钨6生产,该碳化钨由两种形式组成,一种在包含填充有合金的不规则、圆形、卵形区域的颗粒的内部部分中,以及另一种在没有填充有合金的区域6的颗粒的外部部分中,如图3所示出的。生产涂层的过程的图呈现在图19a中。

66.为了在经受剧烈磨损的泵体4或t形部分的内表面中形成wc增强的复合材料的层5,制备了铸模的芯1。将反应性浇铸涂层2直接施加在由石英砂和呋喃树脂制造的芯1的表面上。通过混合粒度为大约5μm的钨粉和粒度为大约5μm的石墨粉来制造涂层2。使用94%wt.的钨和6%wt.的石墨制造粉末混合物。然后,将称量的量的粉末引入到表示载体和风干胶合剂的树脂在醇中的液体溶液中。在这两种情况下,钨和石墨粉末混合物与胶合剂的液体溶液的相互比率为4:1重量份。使整体经受混合以获得浇铸反应性涂层2的均匀反应性稠度。借助于喷枪3将混合的反应性浇铸涂层2施加在表示t形部分4的内部形状的铸芯1上。成层地施加涂层直到获得表面密度0.5g/cm2和0.45g/cm2。然后,将芯1安装在模腔内,以及然后将每个模具组装并用温度为1380℃的液态合金填充。使用上述方法,制造了泵体4或t形部分。

67.使用这种方法制造的泵体4具有等于大约3789cm2的芯面积。为了做到这一点,使用了两种不同组成的粉末混合物,其中一种包括96%at.w和4%wt.c,以及另一种包括94%wt.w和6%wt.c。在这两种情况下,所生产的铸件都具有基础合金(具有灰口铸铁的微结构特征)与分离的片状石墨,其外表面用包括碳化钨颗粒6的复合层5增强。意图且进行具有相同面积和相似表面密度的施加的反应性浇铸涂层2的铸芯1的施加,以示出所施加的粉末混合物的化学计量对复合层的连续性的影响。结果呈现在图8a.1

‑

a.3和b.1

‑

b.3中。所进行的观察示出,包括96%at.w至4%wt.c的粉末混合物的反应性浇铸涂层2的施加允许获得水平为大约80%的层的连续性,以及在如用于生产原位复合层所设计的专利申请中指定的混合物94%wt.w比6%wt.c的情况下,其特征在于水平为100%的连续性。在两种类型的泵体4中,使用具有表1中给出的表面密度的反应性浇铸涂层2制造用wc增强的复合层,以便获得泵内表面的水平在100%与80%之间的连续性。这示出了随着粉末混合物中原子钨的份额增加,合成反应劣化,导致缺乏连续的复合层。然而,在某些工业应用下,水平为80%的层连续性可能是可接受的。

68.表1

69.[0070][0071]

作为合成反应的结果,在铸钢铸件中形成用至少一种碳化钨类型的颗粒增强的局部复合增强体。在结晶过程之后,铸件的芯2具有给定等级的铸钢的微结构特征,然而在铸件表面区域内形成原位晶体6。这样的晶体6具有由两种不同区域组成的形态。区域之一在碳化钨的晶体6的内部并包括形状类似卵形的填充有基于金属的合金的微米区域7,以及另一个是围绕它的没有填充有合金的卵形微米区域的边缘8,如图3示出的。平均粒度优选在4至18μm的范围内,填充有基础合金的区域的平均大小为0.05至0.45μm,如图4中示出的。

[0072]

在具有片状石墨的灰口铸铁(表示基础合金)的泵体4铸件中具有用碳化钨增强的复合材料的层5的磨损指数(使用球

‑

盘法(ball

‑

on

‑

disk method)确定的)为5至8*10

‑6mm3/n*m,以及在具有片状石墨的灰口铸铁(表示基础合金)的泵体4(没有增强层)中为37.6*10

‑6mm3/n*m。即,与由灰口铸铁制造的泵相比,具有根据本发明的复合材料的层磨损减少4.7至7.5倍。

[0073]

实施例2

[0074]

在具有复合材料的层的耐磨铸件的实例中,通过混合粒度为约5μm的钨粉和粒度低于5μm的石墨粉来制造涂层。使用96%wt.的钨和4%wt.的石墨制造粉末混合物。然后,将称量的量的粉末引入到表示载体和风干胶合剂的树脂在醇中的液体溶液中。在这两种情况下,钨和石墨粉末混合物与胶合剂的液体溶液的相互比率为4:1重量份。使整体经受混合以获得浇铸反应性涂层2的均匀反应性稠度。通过用喷枪3喷涂将混合的反应性浇铸涂层2施加到铸模腔上。成层地施加涂层2直到获得表面密度至少0.5g/cm2。然后将模具组装并用锰铸钢组成的液态合金填充,该合金具有以下含量的主要合金化元素:1.3%c、0.6%si、12.2%mn和剩余的fe。

[0075]

获得了在图1中呈现的复合层,硬度为724hv30(1253hv1),其中基础合金的硬度为大约247hv30(517hv1)。所获得的参数表明实现了几乎是耐磨锰铸钢的三倍的硬度。

[0076]

实施例3

[0077]

为了生产用wc增强的原位复合层5,制备基于石英砂和水玻璃的用co2吹制的铸模

的砂芯1。用反应性浇铸涂层2涂覆铸模1腔。通过混合粒度为5μm的钨粉和粒度为大约5μm的石墨粉来制造涂层2。使用94%wt.的钨和6%wt.的石墨制造粉末混合物。然后,将粉末引入到表示载体和风干胶合剂的松香在醇中的液体溶液中。钨和石墨粉末混合物与液体胶合剂的相互比率为4:1重量份。使整体经受混合以获得浇铸反应性涂层2的均匀反应性稠度。通过用喷枪3喷涂施加混合的反应性浇铸涂层2。成层地施加涂层2直到获得表面密度0.29g/cm2或0.4g/cm2。然后,将铸模腔干燥以去除醇和水分的残余物,接着是在温度大约1400℃下用液态合金填充。结晶过程之后的铸件具有带有片状石墨的灰口铸铁的微结构,然而在复合层区域内,形成了原位晶体6和/或wc颗粒,具有由两种不同区域形成的结构。区域之一在晶体6或wc颗粒的内部并包括形状类似卵形的填充有基于金属的合金的微米区域7,以及另一个是围绕它的没有填充有合金的卵形微米区域的边缘8。具有选定放大区域的层的截面呈现在图5中。为了评估增强相的份额,确定微结构内鉴定的相的表面区域含量,即表示复合层基质的片状石墨和基础合金和表示增强相的碳化钨。具有确定的表面份额的示例性微结构和获得的结果呈现在图6中。在这种情况下,碳化钨的表面份额为25%以及基质的表面份额为70%,其余为石墨,石墨是用于生产铸件的基础合金的组分。此外,估计平均碳化钨粒度,并将其确定为以直角相交的对角线的两次测量值的平均。对于复合层内碳化钨的双峰大小分布的结果示出达到的第一个分布最大值为0.5至6μm,以及另一个为7至30μm。结果以直方图形式呈现,如图7中示出的。

[0078]

实施例4

[0079]

为了生产经受剧烈磨损的泵体4的内层,制备模芯1,层5包括用陶瓷相颗粒诸如碳化钨和碳化钛增强的复合材料。将反应性浇铸涂层2直接施加在由石英砂和水玻璃制造的并用co2吹制的芯1的表面上。涂层2是基于混合80%wt.的形成碳化钨的反应底物和20%wt.的形成碳化钛的反应底物制造的。形成碳化钨的反应底物的粉末混合物以重量比w:c等于94:6%wt.来制造。形成tic的反应底物以ti:c的原子比等于55:45%来制备。在这种情况下,使用以下粉末:微晶形态且粒度大约4.5μm的钨,粒度44μm的海绵状形态的钛以及粒度低于5μm的片状形态的石墨。将制备的粉末混合物引入到表示载体和风干胶合剂的松香树脂在乙醇中的液体溶液中。钨和石墨粉末与液体胶合剂的相互比率为4:1重量份。基于600g粉末混合物和150g溶液制备浇铸涂层。使整体经受混合以获得浇铸反应性涂层2的均匀反应性稠度。通过用喷枪3喷涂施加混合的反应性浇铸涂层2。然后,在高于100℃的温度下将芯1与施加的反应性浇铸涂层2一起干燥,以除去醇和水分的残余物。将芯1安装在铸模腔内部,以及然后将模具组装并用液态合金填充。结晶过程之后的铸件4具有带有片状石墨的灰口铸铁的微结构,然而在复合层5区域内,原位形成了碳化钨和碳化钛的颗粒(图9)。获得的微结构用于确定表示原位产生的复合层的微结构的各个相的表面份额。结果如图10中示出,考虑了存在于基质和复合层区域内的相的分割。微结构中非小面型的tic颗粒的存在表明添加了百分比份额的纯tic形成反应底物。使用维氏(vickers)法(hv1)在1kg(即9.81n)负载下在基础合金的区域和复合层内进行硬度测试,分别示出水平为312.3hv1和767.1hv1的值。所获得的结果表明与原位复合层一起制造的铸件外层的硬度增加超过两倍。

[0080]

实施例5

[0081]

在这个实施例中,目的是将作为影响碳化钨合成反应的过程和有效性的参数的复合涂层表面密度和铸件壁厚度结合。所进行的观察表明,施加为96:4%wt.的粉末相互比率

w:c比94:6%wt.更不有利,因此,在另一项实验中,使用w:c等于94:6%wt.的组成的粉末,将具有这样的组成的粉末引入到表示载体和风干胶合剂的松香在醇中的液体溶液中。钨和石墨粉末混合物与液体胶合剂的相互比率为4:1重量份。使整体经受混合以获得浇铸反应性涂层2的均匀反应性稠度。通过用喷枪3喷涂施加混合的反应性浇铸涂层2。

[0082]

制备铸模以生产厚度为10和90mm的板坯的铸件,其中每个腔被分成三个相等的部分。砂模的每个分开的区域都覆盖有浇铸涂层,直到获得表面密度0.3g/cm2、0.4g/cm2、0.5g/cm2、0.6g/cm2、0.7g/cm2和0.8g/cm2,如图11中示出的。进而,图12呈现了具有原位生产的复合层的铸件的宏观结构。铸件宏观结构的观察表明,在表面密度为0.3g/cm2、0.4g/cm2和0.5g/cm2的情况下,可以获得用复合层增强的连续操作表面的铸件,而对铸件壁厚度没有任何显著影响。对于壁厚度为10mm的薄壁铸件,如果将施加的涂层的量分别增加到0.6g/cm2、0.7g/cm2和0.8g/cm2,可以观察到没有合成反应—在铸件表面上缺少复合层。在壁厚度为90mm的铸件的情况下,宏观结构具有没有复合层的区域,其特征在于类似于“壳”的结构。施加表面密度在0.6g/cm2–

0.8g/cm2之间的反应性浇铸涂层2导致缺乏完全渗透,因为缺少足够的能量来进行原位wc合成反应。应当注意,该结果与小尺寸和低重量的铸件有关,这不应限制具有较高重量的铸件的情况,其中使用较高表面密度的反应性浇铸涂层2允许获得连续的复合层。

[0083]

实施例6

[0084]

在使用反应性压坯的实施方式中,提供用呈晶体/颗粒形式的至少一种类型的碳化钨增强的局部复合增强体。为了做到这一点,制备了钨和碳的粉末混合物,其中w:c的质量分数等于90:10%wt.。钨和石墨颗粒的大小分别为4.5μm和低于5μm。将所制备的称量的量的粉末混合60分钟,以及然后在温度175℃下干燥以蒸发吸收的水分。使用冷单轴压实在500mpa的压力下压实所制备的称量的量的预定重量的粉末。将所制备的反应性浇铸垫插入到铸模中,并使用螺栓将其固定在预定位置。然后,在温度1580℃下将它用铸铁基合金

‑

铸钢填充,该铸钢包括0.28%c、1.85%cr、0.6%mn、1.58%si以及其余为fe(gs30)。钨与碳化物之间的反应是通过经由液态浇铸合金供应热能而引发的。由于合成反应,形成用至少一种类型的碳化钨的颗粒/晶体增强的复合区。在结晶过程之后,铸件的芯具有给定等级的铸钢的微结构特征,然而在铸件垫区域内形成原位晶体。晶体6和/或颗粒具有由两种不同区域构成的形态。区域之一在碳化钨的晶体6和/或颗粒的内部并包括形状类似卵形的填充有基于金属的合金的微米区域7,以及另一个是围绕它的没有填充有合金的卵形微米区域的薄边缘8,如图13b示出的。

[0085]

实施例7

[0086]

进行与实施例6类似的另一实验,然而钨与石墨粉的质量分数为94:6%wt.,以及填充温度为1560℃以及压制压力为500mpa。在铸模中的合成反应之后,获得最大水平为大约74%的增强相的体积(图14)。如图15呈现的,复合区区域的微结构可以通过图13b中呈现的具有特征形态的碳化钨wc的存在和碳化物类型w2fe2c来表征。为了验证化学组成,使用能量色散x射线微分析进行了测试。在公认的研究方法的情况下,碳的质量分数必须仅定性处理,而不是定量处理。各个项目的测量结果呈现在表2中。生产的铸件重大约1.5kg。

[0087]

表2

[0088][0089][0090]

获得了硬度高于1100hv30的复合区(图16,wc

‑

类型2),其中基础合金的硬度大约250

‑

300hv30。所获得的参数表明实现了与本领域已知的在于在铸件内合成的解决方案可比的硬度,其中复合区基于碳化钛生产,其中该区具有大约500至1200hv30的硬度(图16),然而,在根据本发明的解决方案中,出乎意料地实现了整个区内硬度的均匀分布,如通过图16中示出的低标准偏差值所证明的。

[0091]

作为所进行的实验的结果,出乎意料地获得了具有卓越的耐磨性的材料,其中使用球

‑

盘法确定的磨料磨损指数为0.16*10

‑6mm3/n*m(图17,wc

‑

类型2),关于使用反应性组分在铸件中使用原位合成技术制造的本领域已知的材料其中在选定的材料的情况下,磨料磨损指数为2.7至3.83*10

‑6mm3/n*m(图17)。

[0092]

实施例8

[0093]

在这种情况下,目的是在板坯铸件内形成局部复合增强件。为了做到这一点,制备了包括wc试剂的粉末混合物,其在450mpa的压力下被压制。混合物的化学组成制备为百分比份额w:c为94:6%wt.。板坯尺寸为300mm,厚度为大约30mm以及宽度为75mm。使用表示安装系统的金属元件将厚度为5mm的浇铸垫安装在铸模腔内的磨损最高的位置处。为了引发wc合成反应,准备好的铸模腔用较高锰含量的合金化铸钢填充。作为结果,获得了用基于fe的复合区局部增强的板坯铸件。

[0094]

获得了硬度高于大约750hv30的复合区(图16,wc

‑

类型1),其中基础合金的硬度为大约250

‑

300hv30以及硬化之后为400

‑

500hv30(数据未包括在图16中)。所获得的参数表明实现了与本领域已知的在于在铸件内合成的解决方案可比的硬度,其中复合区基于碳化钛生产,其中该区具有大约500至1200hv30的硬度(图16),然而,在根据本发明的解决方案中,出乎意料地实现了整个区内硬度的均匀分布,如通过图16中示出的低标准偏差值所证明的。

[0095]

作为所进行的实验的结果,出乎意料地获得了具有卓越的耐磨性的材料,其中使用球

‑

盘法确定的磨料磨损指数为0.58*10

‑6mm3/n*m(图17,wc

‑

类型1),关于使用反应性组分在铸件中使用原位合成技术制造的本领域已知的材料其中在选定的材料的情况下,磨料磨损指数为2.7至3.83*10

‑6mm3/n*m(图17)。

[0096]

包括原位生产的复合区的结构元件的示例性图在图18中示出,其中该区包括根据本发明的复合材料,其中存在具有特定形态的碳化钨的晶体和/或颗粒。在生产其他浇铸结构元件的情况下,所呈现的图不限制应用领域。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。