1.本发明涉及增材制造技术,特别涉及一种大型薄壁结构件增材制造过程变形控制方法及装置。

背景技术:

2.增材制造技术是近年来新兴并快速发展的一种制造技术。对于大型薄壁结构件常使用电弧熔丝增材或激光送粉增材进行制造,相比与传统铸造或机械加工的方式,能够显著提高生产效率、降低成本,特别适用于快速研制的过程。大型薄壁结构增材制造过程中,极易产生变形。由于增材制造过程是一个连续热循环过程,在制造过程中会累计大量的残余应力,随着制造过程进行,残余应力释放,而薄壁结构刚性不足故易产生变形。

3.对于增材制造过程的变形控制,常见的做法如下:

4.第一种:在增材过程中,每增材一定高度进行一次去应力热处理,减小变形。一方面,该种方法效率低,且每次热处理重新装夹零件的过程还会影响装配精度;第二方面,热处理过程虽然释放应力,但也会造成一定的变形,进一步影响精度。可见,现有的增材制造过程中的形变控制方法,效率低且精度低。

5.第二种:通过在增材过程中进行超声冲击来减少残余应力,从而减小变形。但是超声冲击仅能消除表面应力,即使是在增材过程中每层都进行超声冲击,也无法完全消除残余应力(变形),然而大型结构件增材层数往往超过300层,逐层消除表面应力,将极大的降低生产效率,且实用性弱。

6.第三种:进行基板反向补偿,该种方法基于前期的经验或仿真分析,预判基板的变形趋势,并对基板进行预置变形,从而抵消增材过程中造成的基板变形。但是,基板预置变形仅能缓解因基板变形造成的结构件整体变形,对于高度尺寸小(<300mm)有一定效果,但是对于高度尺寸较大(>300mm),增材过程中热量已经难以传到基板,即热应力及其释放以零件本身为主的情况,所产生的变形无法控制。

技术实现要素:

7.本发明实施例提供了一种大型薄壁结构件增材制造过程变形控制方法及装置,可在增材制造全过程对结构件进行校形,避免内应力及变形的累积造成无法挽回的变形,提高大尺寸薄壁增材制造结构件的制造成功率。

8.为了解决上述技术问题,本发明公开了一种大型薄壁结构件增材制造变形控制方法,包括:

9.对结构件进行增材过程仿真,预测所述结构件的变形信息,其中,所述变形信息包括:位置和变形趋势;

10.构建组合式变形控制工装,其中,所述工装由n个控形装置组成;

11.在所述结构件增材制造高度增加的过程中,逐个叠加安装所述n个控形装置,以在增材制造过程中对所述结构件整体形状进行限制;

12.扫描增材制造后的结构件形状,对不满足条件的第一部位进行校形,并通过变形控制工装固定所述第一部位的形状;

13.对带有所述变形控制工装的结构件进行整体去应力热处理,以完成对所述结构件的精度控制。

14.可选地,所述通过变形控制工装固定所述第一部位的形状包括:在所述第一部位为封闭结构的情况下,若所述第一部位内凹变形,则通过内形支撑工装固定所述第一部位的形状。

15.可选地,所述通过变形控制工装固定所述第一部位的形状包括:在所述第一部位为封闭结构的情况下,若所述第一部位外凸变形,则通过外表面随形工装固定所述第一部位的形状。

16.可选地,所述通过变形控制工装固定所述第一部位的形状包括:在所述第一部位为封闭结构的情况下,若同时存在内凹变形和外凸变形的情况下,通过外表面随性工装和内形支撑工装固定所述第一部位的形状。

17.可选地,所述通过变形控制工装固定所述第一部位的形状包括:在所述第一部位为开放结构的情况下,所述结构件仅存在外部轮廓,通过外表面随形工装固定所述第一部位的形状。

18.可选地,在所述结构件增材制造高度增加的过程中,逐个叠加安装所述n个控形装置的步骤,包括:每当已制造结构件增材到工装设计高度时,在所述结构件内部放置一段内形支撑工装,通过螺钉将所述段内形支撑工装与内表面各处顶紧,以完成支撑工装的叠加安装;安装外表面随形工装,将螺柱安装在基板螺纹孔上,在螺柱末端拧上螺母形成一平面,将随性板套入零件,放置在所述平面上,以完成随形工装的安装。

19.可选地,将内形支撑工装的内部块通过定位销固定在基板上,用螺钉在内表面各处顶紧,其中平面处使用平头内顶螺钉、曲面处使用球头内顶螺钉;将外表面随形工装的螺柱拧紧在基板上,每个螺柱上拧上下螺母至相同高度,放上随形板后在每个螺柱上拧上上螺母。

20.为了解决上述技术问题,本发明还公开了一种大型薄壁结构件增材制造变形控制装置,包括:内形支撑工装和外表面随形工装;所述内形支撑工装包含多个内部块,所述表面随形工装为随形板;所述内形支撑工装、所述表面随形工装均放置于成形基板上。

21.可选地,所述待加工结构件为结构钢。

22.可选地,所述装置包括n段变形控制工装,每段所述变形控制工装高度为250mm。

23.本发明具有以下优点:

24.本发明实施例公开的大型薄壁结构件增材制造过程变形控制方法及装置,首先对结构件进行增材过程仿真,预判变形大致位置和趋势;制备由若干控形装置组成的组合式变形控制工装,该组合式变形控制工装能够随着增材制造的高度增加进行逐个安装,从而在增材制造过程中对结构件整体形状进行限制。增材结束后,通过三维扫描研制整个结构件形状,对不符合形状要求的部位进一步校形,并通过变形控制工装固定其形状。最后将带有变形控制工装的增材结构件进行整体去应力热处理,完成结构件的精度控制。本发明实施例提供的大型薄壁结构件增材制造过程变形控制方法,一方面,在增材制造全过程对结构件进行形状校形,在零件完全制造完成后,带着变形控制工装整体进行热处理,最大限度

地对变形进行控制,可避免因内应力和变形累计造成无法挽回的零件变形报废。第二方面,采用模块化思路设计工装,工装各组件随着增材制造过程中安装,设计简易、操作简单,且易于拆卸。

附图说明

25.图1为本发明实施例的一种大型薄壁结构件增材制造过程变形控制方法的流程图;

26.图2为本发明实施例的一种大尺寸薄壁结构件的结构示意图;

27.图3为本发明实施例的一种大型薄壁结构件增材制造过程变形控制装置的轴测示意图;

28.图4为本发明实施例的一种大型薄壁结构件增材制造过程变形控制装置的正视图;

29.图5为本发明实施例的一种大型薄壁结构件增材制造过程变形控制装置的俯视图。

具体实施方式

30.下面根据具体的实施例,结合附图针对本发明进行详细说明。应当理解,此处所述的具体实施例仅用于解释本发明,并不用于限定本发明。

31.本发明实施例提供的大型薄壁结构件增材制造过程变形控制方案,首先对结构件进行电弧增材过程仿真,预判变形大致位置和趋势,此趋势做为后续制造变形控制工装的参考。在增材基板上预留螺纹孔,用于后续固定变形控制工装。之后,设计组合式变形控制工装即大型薄壁结构件增材制造过程变形控制装置,该工装由若干控形装置组成,采用模块化设计思路,可随着增材高度的增加进行逐部组装,从而在增材全过程中对结构件的变形进行约束。

32.每当增材到工装设计高度时,即可在结构件内部放置一段内形支撑工装,通过螺钉将其与内表面各处顶紧,完成支撑工装的安装;同时安装外表面随形工装,将螺柱安装在基板螺纹孔上,在螺柱末端拧上螺母,如此安装若干螺柱和螺母后,形成一平面,将随性板套入零件,放置在此平面上,完成随形工装的安装。以此类推,每次增材到预定的工装高度时,便安装一截支撑和随形工装,直到增材过程结束。完成增材制造后,将带有变形控制工装的电弧增材结构件进行整体去应力热处理,热处理后,再将工装拆卸,完成大型薄壁结构件增材制造的变形控制。

33.本发明实施例提供的大型薄壁结构件增材制造过程变形控制方案,主要是借助大型薄壁结构件增材制造过程变形控制装置又可称为工装,执行大型薄壁结构件增材制造过程变形控制方法,从而对大型薄壁结构件增材制造过程变形进行有效控制。下面分别对大型薄壁结构件增材制造过程变形控制装置和大型薄壁结构件增材制造过程变形控制方法进行详细说明。

34.图1为本发明实施例的一种大型薄壁结构件增材制造过程变形控制方法的流程图。

35.参照图1本发明实施例的大型薄壁结构件增材制造变形控制方法包括如下步骤:

36.s1:增材制造仿真,进行变形预判。

37.对结构件进行增材过程仿真,预测所述结构件的变形信息,其中,所述变形信息包括:位置和变形趋势;

38.s2:变形控制工装设计制造。

39.本步骤中构建组合式变形控制工装,其中,工装由n个控形装置组成。

40.组合式变形控制工装即大型薄壁结构件增材制造过程变形控制装置。

41.s3:一段增材制造开始,增材至预定位置,安装一段内形支撑/外表面随形工装。

42.本步骤中,在结构件增材制造高度增加的过程中,逐个叠加安装n个控形装置,以在增材制造过程中对结构件整体形状进行限制;扫描增材制造后的结构件形状,对不满足条件的第一部位进行校形,并通过变形控制工装固定第一部位的形状。

43.通过变形控制工装固定第一部位的形状时,可以采用如下方式:

44.在第一部位为封闭结构的情况下,若第一部位内凹变形,则通过内形支撑工装固定第一部位的形状。在第一部位为封闭结构的情况下,若第一部位外凸变形,则通过外表面随形工装固定第一部位的形状。在第一部位为封闭结构的情况下,若同时存在内凹变形和外凸变形的情况下,通过外表面随性工装和内形支撑工装固定第一部位的形状。在第一部位为开放结构的情况下,结构件仅存在外部轮廓,通过外表面随形工装固定所述第一部位的形状。

45.在结构件增材制造高度增加的过程中,逐个叠加安述n个控形装置的具体方式可以如下:

46.每当已制造结构件增材到工装设计高度时,在结构件内部放置一段内形支撑工装,通过螺钉将该段内形支撑工装与内表面各处顶紧,以完成支撑工装的叠加安装;安装外表面随形工装,将螺柱安装在基板螺纹孔上,在螺柱末端拧上螺母形成一平面,将随性板套入零件,放置在平面上,以完成随形工装的安装。

47.更为具体地,可将内形支撑工装的内部块通过定位销固定在基板上,用螺钉在内表面各处顶紧,其中平面处使用平头内顶螺钉、曲面处使用球头内顶螺钉;将外表面随形工装的螺柱拧紧在基板上,每个螺柱上拧上下螺母至相同高度,放上随形板后在每个螺柱上拧上上螺母。

48.s4:判断对待加工结构件的增材制造是否完成;若是,确定完成增材制造执行s5;若否,返回执行s3。

49.s5:带工装整体去应力热处理。

50.本步骤中,对带有变形控制工装的结构件进行整体去应力热处理,以完成对结构件的精度控制。

51.s6:去除工装获取零件。

52.最后,去除所制造的结构件上的组合式变形控制工装,得到制造的结构件。

53.本发明实施例提供的大型薄壁结构件增材制造过程变形控制方法,一方面,在增材制造全过程对结构件进行形状校形,在零件完全制造完成后,带着变形控制工装整体进行热处理,最大限度地对变形进行控制,可避免因内应力和变形累计造成无法挽回的零件变形报废。第二方面,采用模块化思路设计工装,工装各组件随着增材制造过程中安装,设计简易、操作简单,且易于拆卸。

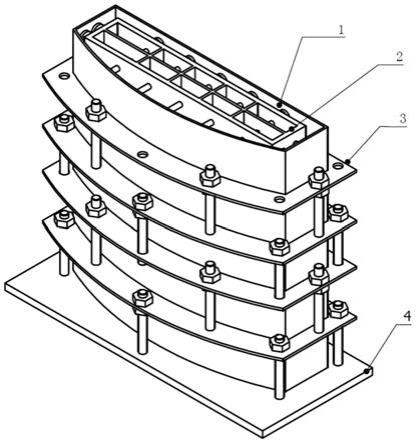

54.下面参照图2~图5对本发明实施例提供的大型薄壁结构件增材制造变形控制装置进行说明。

55.如图2为某大尺寸薄壁结构件1的结构示意图,本发明实施例中以结构件1的包络尺寸为314

×

1016

×

1000mm,壁厚为8mm,采用电弧增材制造的方法使用本发明实施例提供的大型薄壁结构件增材制造变形控制装置对其进行制造为例进行说明。

56.本技术实施例提供的一种大型薄壁结构件增材制造变形控制装置又可称为组合式变形控制工装。图3为组合式变形控制工装的轴测示意图。该工装由若干控形装置组成,采用模块化设计思路,主要包括内形支撑工装和外表面随形工装两部分,内形支撑工装包括多个内部块2设计,表面随形工装基于随形板3设计,组合式变形控制工装、结构件1均放置于成形基板4上。

57.图4为组合式变形控制工装正视图。如图4所示,501平头内顶螺钉安装在内部块2,用于支撑结构形状不发生“内凹”。内部块2与成形基板4之间由定位销5进行连接,用于固定定位块的位置。随形板3的安装位置通过若干螺柱7和下螺母801确定,随形板箍住结构件外形,一方面防止增材制造过程中自身发生“外凸”变形,另一方面防止平头内顶螺钉501拧地过紧而造成局部“外凸”。内部块2又可称为定位块和随形板3均可具有多组,本实施例中以使用4组定位块和4组随形板进行大型薄壁结构件增材制造变形控制为例进行说明。每组定位块250mm高,每当成形高度增加250mm时,则放置一组定位块,并安装上相应的内顶螺钉5,将其内形撑起顶紧;第一层随形板3的位置大约为内顶螺钉5的顶紧高度位置,第二~四层随形板3均相对于上一层高250mm,通过将若干螺柱7拧在上一层随形板上,并将下螺母801拧在同一高度,放下随形板,并拧上上螺母802,从而将随形板位置固定。

58.如图5的组合式变形控制工装俯视图所示,对于曲面表面,可使用球头内顶螺钉502顶紧内表面。

59.下面结合上述组合式变形控制工装,对制备结构件1过程中的变形控制方法进行说明。

60.首先,对结构件进行增材制造仿真,预判其大致变形趋势,发现其整体外表面在增材制造过程中都将产生“内凹”或“外凸”的变形,变形量最大可达20mm,并且整个零件结构是一个“封闭结构”,故同时需要内形支撑工装和外表面随形工装。依据增材过程变形仿真结果,发现增材高度250mm后将产生显著变形,故将内形支撑工装和外表面随形工装都设计成每段250mm。

61.在基板上预留螺纹孔,固定基板后,开始进行电弧增材制造。当增材高度进行到250mm时,进行第一段内形支撑工装和外表面随形工装的安装:将内形支撑工装的内部块2通过定位销5固定在基板上,并用螺钉在内表面各处顶紧,其中平面处使用平头内顶螺钉501、曲面处使用球头内顶螺钉502;将外表面随形工装的螺柱7拧紧在基板上,每个螺柱7上拧上下螺母801至相同高度,放上随形板3,再在每个螺柱上拧上上螺母802,则完成第一段变形控制工装的安装,此时可继续进行电弧增材制造。

62.当增材高度到500mm时,进行第二段内形支撑工装和外表面随形工装的安装。将内形支撑工装的内部块2通过定位销6固定在前一段内部块上,并用相同方法将螺钉在内表面各处顶紧;将外表面随形工装的螺柱7拧紧在上一段随形工装上,并用相同的方法固定随形板,完成第二段变形控制工装的安装。

63.以此类推,在增材制造过程中,在增材高度达到750mm、1000mm时继续剩余两段变形控制工装,总共安装4段变形控制工装,并带着变形控制工装直至增材过程结束。完成增材制造后,将带有变形控制工装的电弧增材结构件进行整体去应力热处理,热处理后,再将工装拆卸,完成大型薄壁结构件增材制造的变形控制。

64.需要说明的是,以上所述,仅为本发明最佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

65.本发明说明书中未作详细描述的内容属于本领域技术人员的公知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。