1.本发明涉及一种高强塑性铝合金大型结构件的制备方法,属于金属制造领域。

背景技术:

2.6061铝合金是一种比强度高、抗腐蚀性能优异的轻质金属,被广泛应用于交通运输和建筑等工业中,是一种理想的中大型结构件轻量化材料。

3.目前,我国铝合金中大型结构件的生产还主要依靠于传统制造工艺,包括铸造、锻造、焊接和切削成型等。然而,这些减材制造方法普遍存在成型效率低、材料浪费严重、不适用于加工结构复杂工件的问题。此外,在传统制造过程中往往会产生大量工业污染(如废水、废气和固体排放物等)和工业噪音,不但会严重损害人类的身心健康,更会对环境造成不可逆的伤害。

4.增材制造是一种新型的快速成型技术,其本质是通过逐层制造而制备出三维立体组件。粉末沉积增材制造用于制备中大型结构件时具有以下显著优点:

①

无需加工模具,可以实现设计快速迭代,节省反复开模所耗费的时间而缩短研发周期;

②

具有“近净成型”的特点,后期仅需要少量加工甚至无需加工,快速高效的同时节约了原材料和制造成本,大大减少工业污染的排放量,具有环境友好性;

③

制造灵活度高,可以制备具有复杂结构的零件;

④

可以根据用户需求定制,大大提高产品的个性化程度,可用于生产大尺寸高附加值产品,如私人定制超级跑车。因此,采用粉末沉积增材制造方法加工6061铝合金中大型结构件,是铝合金中大型结构件制造的最理想方式之一。

5.然而,由于激光增材制造方法和铝合金的本征特点,目前增材制造方法用于制备铝合金仍面临诸多挑战。一方面,激光增材制造过程中会引入很大的温度梯度(~107k/s)和冷却速率(~107k/m),将导致形成粗大柱状晶的微观结构。另一方面,由于铝合金的凝固温度范围和热膨胀系数较大,在增材制造过程中极易沿着柱状晶晶界形成热裂纹而损害其性能,对于6xxx系和7xxx系等凝固范围较宽的铝合金而言尤为如此。因此,采用增材制造方法加工的6061铝合金零件性能差,应用于中大型结构件制造时成品不安全,严重限制了增材制造铝合金在工业中大型结构件生产中的应用。

6.近年来对增材制造铝合金的研究还主要局限在微观形貌层面,有关其性能突破的报道少之又少,更是几乎没有关于粉末沉积增材制造6061铝合金性能的报道。目前,增材制造铝合金中大型结构零件的机械性能与其工业生产要求还有一定差距,仍难满足工业发展对铝合金中大型结构件的性能要求。

技术实现要素:

7.本发明的目的是为了解决增材制造铝合金中粗大柱状晶和热裂纹导致其性能差,进而使得铝合金中大型结构件不够坚固、安全指数低的问题,提供一种高强塑性铝合金大型结构件的制备方法,采用粉末沉积增材制造方法加工铝合金中大型结构零件,一方面通过加入形核剂调控增材制造铝合金凝固时的形核率,改变晶粒微观形貌,促进粗大柱状晶

转变形成等轴晶;另一方面,通过调控增材制造过程中相邻打印层之间的间隔时间,改变成型块体的温度分布,打破连续枝晶间液膜,得到具有等轴晶晶粒形貌且不含热裂纹的高强塑性增材制造铝合金中大型结构件。

8.为了实现上述目的,本发明采取以下技术方案:

9.本发明公开的一种高强塑性铝合金大型结构件的制备方法,采用粉末沉积增材制造方法,将铝合金粉末与形核剂粉末机械混合,将经筛选、真空干燥后的铝合金/形核剂粉体加工成铝合金中大型结构零件;需保证在增材制造过程中停留多次;每次停留一段时间;得到具有等轴晶形貌且不含热裂纹的高强塑性铝合金中大型结构件;

10.所述铝合金粉体为6061铝合金粉体;

11.所述形核剂粉体为tib2粉体;

12.所述停留方法为:每打印n次停留一定时间;n≥1;

13.所述停留一段时间为不少于5s;

14.所述6061铝合金粉体的成分和重量百分比为:si0.4~0.8wt.%,mg0.8~1.2wt.%,cu0.15~0.40wt.%,fe≤0.20wt.%,mn≤0.15wt.%,cr0.04~0.35wt.%,zn≤0.25wt.%,co≤0.015wt.%,ti≤0.15wt.%,余者为al元素。

15.所述tib2粉体的粒径为10nm-100μm,其成分和重量百分比为:ti》68.2wt.%,b》30.8wt.%,o《0.80wt.%,c《0.15wt.%,fe《0.10wt.%。

16.所述加入tib2粉体在6061铝合金粉体中的质量比例为0.1-10wt.%。

17.所述将6061铝合金粉体与tib2粉体的置于混料机中进行机械混合,混料机转速为30-200r/min,混合时间为10-20h。

18.所述筛取6061铝合金/tib2形核剂粉末粒径范围为45~200μm。

19.所述将6061铝合金/tib2形核剂粉末置于真空干燥箱中烘干,烘干温度为100~200℃,烘干时间为1~8h。

20.所述粉末沉积增材方法的工艺参数为:激光功率500~3000w,扫描速度400~1000mm/min,送粉速率1~8g/min,束斑直径0.1~8mm。

21.所述粉末沉积增材方法制造6061铝合金的扫描策略分别为x型、s型或随机端点型:

22.(1)x型:每层进行单向扫描,激光扫描方向每一层旋转一次,旋转角度为α,α为0

°

、90

°

或180

°

;

23.(2)s型:每层进行蛇形扫描,激光扫描方向每一层旋转一次,旋转角度为α,α为0

°

、90

°

或180

°

;

24.(3)随机端点型:每一层的打印起始点从四个顶角处随机生成,相邻四层的打印起始点各不相同,分别为四个顶角,即每四层为一轮,每轮的起始点涵盖了四个顶角。

25.所述铝合金中大型结构件,硬度≥65hv,屈服强度≥65mpa,抗拉强度≥130mpa,均匀伸长率≥10%。

26.对所述铝合金中大型结构件进行热处理,获得峰值时效t6态6061铝合金中大型结构件,其中固溶温度为500~600℃,固溶时间为0.5~10h,时效温度为150~250℃,时效时间为2~20h。

27.所述铝合金中大型结构件,在峰值时效t6态的硬度≥120hv,屈服强度≥230mpa,

抗拉强度≥280mpa,均匀伸长率≥10%。

28.有益效果:

29.(1)本发明公开的一种高强塑性铝合金大型结构件的制备方法,一方面能够有效促进粗大柱状晶向等轴晶转变,另一方面能够有效释放激光加工过程中的累积热应力,消除增材制造铝合金中的热裂纹,从而制备出高强塑性的增材制造6061铝合金中大型结构件,其机械性能媲美当前6061铝合金板/棒材零件生产要求,满足工业要求,保证其用于制造中大型零件时的安全性。

30.(2)与采用传统的“毛坯成形”技术制备6061铝合金中大型结构件相比,本发明公开的一种高强塑性铝合金大型结构件的制备方法,一能够实现快速设计迭代,节省反复开模所耗费的时间而缩短研发周期;二能够大大减少后续加工需求,快速高效的同时节约了原材料和制造成本,大大减少工业污染的排放量;三能根据用户需求定制,大大提高产品的个性化程度。

31.(3)与采用其他类别增材制造技术制备6061铝合金中大型结构零件相比,本发明公开的一种高强塑性铝合金大型结构件的制备方法,能够提高生产效率,缩短生产周期,并能够实现大尺寸零件制造,是中大型结构件制造的理想制备工艺。

附图说明

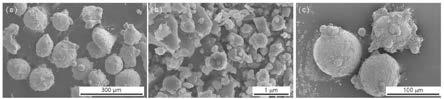

32.图1为粉末沉积增材制造6061铝合金粉体及tib2形核剂粉体照片。(a)粉末沉积增材制造6061铝合金粉体的扫描电镜图像;(b)粉末沉积增材制造tib2形核剂粉体的扫描电镜图像;(c)粉末沉积增材制造6061铝合金/tib2形核剂粉体的扫描电镜图像。

33.图2为粉末沉积增材制造6061铝合金/tib2形核剂粉体的扫描电镜及对应eds图像。

34.图3为粉末沉积增材制造6061铝合金/tib2形核剂中大型结构件的电子背散射衍射ebsd图像。(a)实施例1;(b)实施例2;(c)对比例1。

35.图4为粉末沉积增材制造6061铝合金/tib2形核剂中大型结构件的扫描电镜图像。(a)实施例1;(b)实施例2。

36.图5为粉末沉积增材制造6061铝合金/tib2形核剂中大型结构件的ct三维重构图像。

37.图6为粉末沉积增材制造6061铝合金/tib2形核剂中大型结构件的拉伸曲线。(a)原始状态下;(b)峰值时效t6状态下。

38.具体实施方法

39.下面结合具体实例对本发明进行详细说明,以下实施例将有助于本领域的研究人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,在不脱离本发明构思的前提下,仍可以做出若干改进,这些都属于本发明的保护范围。

40.实施例1

41.本实施例为采用一种高强塑性铝合金大型结构件的制备方法,采用粉末沉积增材制造工艺加工6061铝合金中大型结构件,包括以下步骤:

42.步骤1、准备6061铝合金粉体和6061铝合金基板,其中6061铝合金粉体成分和重量百分比为:si0.68wt.%,mg1.12wt.%,cu0.23wt.%,fe《0.07wt.%,mn《0.03wt.%,

cr0.15wt.%,zn《0.01wt.%,co《0.014wt.%,ti《0.007wt.%,余者为al元素;

43.步骤2、准备粒径在纳米尺度的tib2形核剂粉体,其成分和重量百分比为:ti》68.2wt.%,b》30.8wt.%,o《0.80wt.%,c《0.15wt.%,fe《0.10wt.%。

44.步骤3、将6061铝合金粉体与tib2形核剂粉体的置于混料机中进行机械混合,其中tib2形核剂粉体在6061铝合金粉体中的质量比例为1wt.%,混料机转速为50r/min,混合时间为10h。

45.步骤4、将6061铝合金/tib2形核剂粉体进行筛选处理,筛取粉体粒径范围为45~125μm,随后将其进行真空干燥,烘干温度为100℃,烘干时间为2h;

46.步骤5、将需打印的6061铝合金中大型结构件三维模型转化为stl格式的文件,添加至切片软件中进行切片处理,将其分切成无数个横截面后导入激光粉末沉积增材制造设备中;

47.步骤6、打开粉末沉积增材制造设备,在惰性气体ar的保护下,进行同轴送粉激光扫描,依照计算机指令逐点、逐行、逐层打印,将6061铝合金/tib2形核剂粉体加工成铝合金中大型结构件;设置粉末沉积增材制造参数为:激光功率1000w,扫描速度600mm/min,送粉速率2.5g/min,束斑直径0.8mm;设置x型扫描策略的具体方式为:每层进行单向扫描,激光扫描方向每一层旋转一次,旋转角度为α,α为0

°

、90

°

或180

°

;设置粉末沉积增材制造过程中,每1层间隔8s;

48.步骤7、制造完成后,关闭粉末沉积增材制造设备,将6061铝合金中大型结构件置于制备室中冷却,冷却至室温后取出。

49.用于上述方法制备的6061铝合金粉体和tib2形核剂粉体分别如图1(a)和图1(b)所示,机械混合后的6061铝合金/tib2形核剂粉体如图1(c)和图2所示;如图3(a)所示,本例所加工的6061铝合金中大型结构件中呈现一定的等轴晶形貌,明显不同于增材制造铝合金中的粗大柱状晶形貌(图3(c));如图4(a)和图5所示,本例所加工的6061铝合金中大型结构零件中无宏观裂纹;如图6(a)所示,本例所加工的6061铝合金中大型结构零件性能优异,原始打印态的室温拉伸力学性能为:屈服强度为96

±

10mpa,抗拉强度为183

±

12mpa,均匀伸长率为14

±

4%;如图6(b)所示,本例所加工的6061铝合金零件性能在峰值时效t6态的机械性能优异,其室温拉伸力学性能为:屈服强度为238

±

7mpa,抗拉强度为286

±

4mpa,均匀伸长率为13

±

2%,其强度符合目前6061铝合金零件的工业生产要求,且塑性远超工业生产要求(板材:强度290mpa,均匀伸长率6%;棒材:强度260mpa,均匀伸长率9%)。

50.实施例2

51.本实施例为采用一种高强塑性铝合金大型结构件的制备方法,采用粉末沉积增材制造工艺加工6061铝合金中大型结构件,包括以下步骤:

52.步骤1、准备6061铝合金粉体和6061铝合金基板,其中6061铝合金粉体成分和重量百分比为:si0.68wt.%,mg1.12wt.%,cu0.23wt.%,fe《0.07wt.%,mn《0.03wt.%,cr0.15wt.%,zn《0.01wt.%,co《0.014wt.%,ti《0.007wt.%,余者为al元素;

53.步骤2、准备粒径在微米尺度的tib2形核剂粉体,其成分和重量百分比为:ti》68.2wt.%,b》30.8wt.%,o《0.80wt.%,c《0.15wt.%,fe《0.10wt.%。

54.步骤3、将6061铝合金粉体与tib2形核剂粉体的置于混料机中进行机械混合,其中tib2形核剂粉体在6061铝合金粉体中的质量比例为2wt.%,混料机转速为100r/min,混合

时间为15h。

55.步骤4、将6061铝合金/tib2形核剂粉体进行筛选处理,筛取粉体粒径范围为75~150μm(如图1(a)所示),随后将其进行真空干燥,烘干温度为125℃,烘干时间为5h;

56.步骤5、将需打印的6061铝合金中大型结构件三维模型转化为stl格式的文件,添加至切片软件中进行切片处理,将其分切成无数个横截面后导入激光粉末沉积增材制造设备中;

57.步骤6、打开粉末沉积增材制造设备,在惰性气体ar的保护下,进行同轴送粉激光扫描,依照计算机指令逐点、逐行、逐层打印,将6061铝合金/tib2形核剂粉体加工成铝合金中大型结构件;设置粉末沉积增材制造参数为:激光功率1400w,扫描速度720mm/min,送粉速率4g/min,束斑直径3mm;设置随机端点型扫描策略的具体方式为:每一层的打印起始点从四个顶角处随机生成,相邻四层的打印起始点各不相同,分别为四个顶角,即每四层为一轮,每轮的起始点涵盖了四个顶角;设置粉末沉积增材制造过程中,每1层间隔10s;

58.步骤7、制造完成后,关闭粉末沉积增材制造设备,将6061铝合金中大型结构件置于制备室中冷却,冷却至室温后取出。

59.用于上述方法制备的6061铝合金粉体和tib2形核剂粉体分别如图1(a)和图1(b)所示,机械混合后的6061铝合金/tib2形核剂粉体如图1(c)和图2所示;如图3(b)所示,本例所加工的6061铝合金中大型结构件中呈现明显的等轴晶形貌,明显不同于增材制造铝合金中的粗大柱状晶形貌(图3(c));如图4(a)和图5所示,本例所加工的6061铝合金中大型结构件中无宏观裂纹;如图6(a)所示,本例所加工的6061铝合金中大型结构零件性能优异,原始打印态的室温拉伸力学性能为:屈服强度64

±

1mpa,抗拉强度为131

±

2mpa,均匀伸长率为19

±

3%;如图6(b)所示,本例所加工的6061铝合金中大型结构件性能优异,其室温拉伸力学性能为:屈服强度为253

±

11mpa,抗拉强度为284

±

5mpa,均匀伸长率为11

±

1%,其强度符合目前6061铝合金零件的工业生产要求,且塑性远超工业生产要求(板材:强度290mpa,均匀伸长率6%;棒材:强度260mpa,均匀伸长率9%)。。

60.实施例3

61.本实施例为采用一种高强塑性铝合金大型结构件的制备方法,采用粉末沉积增材制造工艺加工6061铝合金中大型结构件,包括以下步骤:

62.步骤1、准备6061铝合金粉体和6061铝合金基板,其中6061铝合金粉体成分和重量百分比为:si0.68wt.%,mg1.12wt.%,cu0.23wt.%,fe《0.07wt.%,mn《0.03wt.%,cr0.15wt.%,zn《0.01wt.%,co《0.014wt.%,ti《0.007wt.%,余者为al元素;

63.步骤2、准备粒径在纳米尺度的tib2形核剂粉体,其成分和重量百分比为:ti》68.2wt.%,b》30.8wt.%,o《0.80wt.%,c《0.15wt.%,fe《0.10wt.%。

64.步骤3、将6061铝合金粉体与tib2形核剂粉体的置于混料机中进行机械混合,其中tib2形核剂粉体在6061铝合金粉体中的质量比例为2wt.%,混料机转速为80r/min,混合时间为12h。

65.步骤4、将6061铝合金/tib2形核剂粉体进行筛选处理,筛取粉体粒径范围为80~200μm,随后将其进行真空干燥,烘干温度为170℃,烘干时间为8h;

66.步骤5、将需打印的6061铝合金中大型结构件三维模型转化为stl格式的文件,添加至切片软件中进行切片处理,将其分切成无数个横截面后导入激光粉末沉积增材制造设

备中;

67.步骤6、打开粉末沉积增材制造设备,在惰性气体ar的保护下,进行同轴送粉激光扫描,依照计算机指令逐点、逐行、逐层打印,将6061铝合金/tib2形核剂粉体加工成铝合金中大型结构件;设置粉末沉积增材制造参数为:激光功率1800w,扫描速度960mm/min,送粉速率6g/min,束斑直径5.5mm;设置s型扫描策略的具体方式为:每层进行蛇形扫描,激光扫描方向每一层旋转一次,旋转角度为α,α为0

°

、90

°

或180

°

;设置粉末沉积增材制造过程中,每4层间隔30s;

68.步骤7、制造完成后,关闭粉末沉积增材制造设备,将6061铝合金中大型结构件置于制备室中冷却,冷却至室温后取出。

69.用于上述方法制备的6061铝合金粉体和tib2形核剂粉体分别如图1(a)和图1(b)所示,机械混合后的6061铝合金/tib2形核剂粉体如图1(c)和图2所示;本例所加工的6061铝合金中大型结构件中无宏观裂纹且机械性能良好。

70.实施例4

71.本实施例为采用一种高强塑性铝合金大型结构件的制备方法,采用粉末沉积增材制造工艺加工6061铝合金中大型结构件,包括以下步骤:

72.步骤1、准备6061铝合金粉体和6061铝合金基板,其中6061铝合金粉体成分和重量百分比为:si0.68wt.%,mg1.12wt.%,cu0.23wt.%,fe《0.07wt.%,mn《0.03wt.%,cr0.15wt.%,zn《0.01wt.%,co《0.014wt.%,ti《0.007wt.%,余者为al元素;

73.步骤2、准备粒径在微米尺度的tib2形核剂粉体,其成分和重量百分比为:ti》68.2wt.%,b》30.8wt.%,o《0.80wt.%,c《0.15wt.%,fe《0.10wt.%。

74.步骤3、将6061铝合金粉体与tib2形核剂粉体的置于混料机中进行机械混合,其中tib2形核剂粉体在6061铝合金粉体中的质量比例为1.5wt.%,混料机转速为80r/min,混合时间为20h。

75.步骤4、将6061铝合金/tib2形核剂粉体进行筛选处理,筛取粉体粒径范围为75~150μm,随后将其进行真空干燥,烘干温度为150℃,烘干时间为10h;

76.步骤5、将需打印的6061铝合金中大型结构件三维模型转化为stl格式的文件,添加至切片软件中进行切片处理,将其分切成无数个横截面后导入激光粉末沉积增材制造设备中;

77.步骤6、打开粉末沉积增材制造设备,在惰性气体ar的保护下,进行同轴送粉激光扫描,依照计算机指令逐点、逐行、逐层打印,将6061铝合金/tib2形核剂粉体加工成铝合金中大型结构件;设置粉末沉积增材制造参数为:激光功率1400w,扫描速度720mm/min,送粉速率4g/min,束斑直径3mm;设置s型扫描策略的具体方式为:每层进行蛇形扫描,激光扫描方向每一层旋转一次,旋转角度为α,α为0

°

、90

°

或180

°

;设置粉末沉积增材制造过程中,每2层间隔10s;

78.步骤7、制造完成后,关闭粉末沉积增材制造设备,将6061铝合金中大型结构件置于制备室中冷却,冷却至室温后取出。

79.用于上述方法制备的6061铝合金粉体和tib2形核剂粉体分别如图1(a)和图1(b)所示,机械混合后的6061铝合金/tib2形核剂粉体如图1(c)和图2所示;本例所加工的6061铝合金中大型结构件中无宏观裂纹且机械性能良好。

80.实施例5

81.本实施例为采用一种高强塑性铝合金大型结构件的制备方法,采用粉末沉积增材制造工艺加工6061铝合金中大型结构件,包括以下步骤:

82.步骤1、准备6061铝合金粉体和6061铝合金基板,其中6061铝合金粉体成分和重量百分比为:si0.68wt.%,mg1.12wt.%,cu0.23wt.%,fe《0.07wt.%,mn《0.03wt.%,cr0.15wt.%,zn《0.01wt.%,co《0.014wt.%,ti《0.007wt.%,余者为al元素;

83.步骤2、准备粒径在微米尺度的tib2形核剂粉体,其成分和重量百分比为:ti》68.2wt.%,b》30.8wt.%,o《0.80wt.%,c《0.15wt.%,fe《0.10wt.%。

84.步骤3、将6061铝合金粉体与tib2形核剂粉体的置于混料机中进行机械混合,其中tib2形核剂粉体在6061铝合金粉体中的质量比例为3wt.%,混料机转速为200r/min,混合时间为10h。

85.步骤4、将6061铝合金/tib2形核剂粉体进行筛选处理,筛取粉体粒径范围为75~150μm,随后将其进行真空干燥,烘干温度为125℃,烘干时间为5h;

86.步骤5、将需打印的6061铝合金中大型结构件三维模型转化为stl格式的文件,添加至切片软件中进行切片处理,将其分切成无数个横截面后导入激光粉末沉积增材制造设备中;

87.步骤6、打开粉末沉积增材制造设备,在惰性气体ar的保护下,进行同轴送粉激光扫描,依照计算机指令逐点、逐行、逐层打印,将6061铝合金/tib2形核剂粉体加工成铝合金中大型结构件;设置粉末沉积增材制造参数为:激光功率1600w,扫描速度800mm/min,送粉速率5g/min,束斑直径4mm;设置随机端点型扫描策略的具体方式为:每一层的打印起始点从四个顶角处随机生成,相邻四层的打印起始点各不相同,分别为四个顶角,即每四层为一轮,每轮的起始点涵盖了四个顶角;设置粉末沉积增材制造过程中,每4层间隔30s;

88.步骤7、制造完成后,关闭粉末沉积增材制造设备,将6061铝合金中大型结构件置于制备室中冷却,冷却至室温后取出。

89.用于上述方法制备的6061铝合金粉体和tib2形核剂粉体分别如图1(a)和图1(b)所示,机械混合后的6061铝合金/tib2形核剂粉体如图1(c)和图2所示;本例所加工的6061铝合金中大型结构件中无宏观裂纹且机械性能良好。

90.对比例1

91.本实施例为采用一种高强塑性铝合金大型结构件的制备方法,采用粉末沉积增材制造工艺加工6061铝合金中大型结构件,包括以下步骤:

92.步骤1、准备6061铝合金粉体和6061铝合金基板,其中6061铝合金粉体成分和重量百分比为:si0.68wt.%,mg1.12wt.%,cu0.23wt.%,fe《0.07wt.%,mn《0.03wt.%,cr0.15wt.%,zn《0.01wt.%,co《0.014wt.%,ti《0.007wt.%,余者为al元素;

93.步骤2、将6061铝合金粉体进行筛选处理,筛取粉体粒径范围为75~150μm,随后将其进行真空干燥,烘干温度为125℃,烘干时间为2h;

94.步骤3、将需打印的6061铝合金中大型结构件三维模型转化为stl格式的文件,添加至切片软件中进行切片处理,将其分切成无数个横截面后导入激光粉末沉积增材制造设备中;

95.步骤4、打开粉末沉积增材制造设备,在惰性气体ar的保护下,进行同轴送粉激光

扫描,依照计算机指令逐点、逐行、逐层打印,将6061铝合金粉体加工成铝合金中大型结构件;设置粉末沉积增材制造参数为:激光功率1400w,扫描速度720mm/min,送粉速率4g/min,束斑直径3mm;设置随机端点型扫描策略的具体方式为:每一层的打印起始点从四个顶角处随机生成,相邻四层的打印起始点各不相同,分别为四个顶角,即每四层为一轮,每轮的起始点涵盖了四个顶角;设置粉末沉积增材制造过程中无停歇;

96.步骤5、制造完成后,关闭粉末沉积增材制造设备,将6061铝合金中大型结构件置于制备室中冷却,冷却至室温后取出。

97.用于上述方法制备的6061铝合金粉体如图1(a),如图3(c)所示,本对比例所加工的6061铝合金中大型结构件中呈现粗大柱状晶形貌;且存在少量热裂纹。

98.对比例2

99.本实施例为采用一种高强塑性铝合金大型结构件的制备方法,采用粉末沉积增材制造工艺加工6061铝合金中大型结构件,包括以下步骤:

100.步骤1、准备6061铝合金粉体和6061铝合金基板,其中6061铝合金粉体成分和重量百分比为:si0.68wt.%,mg1.12wt.%,cu0.23wt.%,fe《0.07wt.%,mn《0.03wt.%,cr0.15wt.%,zn《0.01wt.%,co《0.014wt.%,ti《0.007wt.%,余者为al元素;

101.步骤2、准备粒径在微米尺度的tib2形核剂粉体,其成分和重量百分比为:ti》68.2wt.%,b》30.8wt.%,o《0.80wt.%,c《0.15wt.%,fe《0.10wt.%。

102.步骤3、将6061铝合金粉体与tib2形核剂粉体的置于混料机中进行机械混合,其中tib2形核剂粉体在6061铝合金粉体中的质量比例为2wt.%,混料机转速为100r/min,混合时间为10h。

103.步骤4、将6061铝合金/tib2形核剂粉体进行筛选处理,筛取粉体粒径范围为75~150μm,随后将其进行真空干燥,烘干温度为125℃,烘干时间为2h;

104.步骤5、将需打印的6061铝合金中大型结构件三维模型转化为stl格式的文件,添加至切片软件中进行切片处理,将其分切成无数个横截面后导入激光粉末沉积增材制造设备中;

105.步骤6、打开粉末沉积增材制造设备,在惰性气体ar的保护下,进行同轴送粉激光扫描,依照计算机指令逐点、逐行、逐层打印,将6061铝合金/tib2形核剂粉体加工成铝合金中大型结构件;设置粉末沉积增材制造参数为:激光功率1400w,扫描速度720mm/min,送粉速率4g/min,束斑直径3mm;设置随机端点型扫描策略的具体方式为:每一层的打印起始点从四个顶角处随机生成,相邻四层的打印起始点各不相同,分别为四个顶角,即每四层为一轮,每轮的起始点涵盖了四个顶角;设置粉末沉积增材制造过程中无停歇;

106.步骤7、制造完成后,关闭粉末沉积增材制造设备,将6061铝合金中大型结构件置于制备室中冷却,冷却至室温后取出。

107.用于上述方法制备的6061铝合金粉体和tib2形核剂粉体分别如图1(a)和图1(b)所示,机械混合后的6061铝合金/tib2形核剂粉体如图1(c)和图2所示。

108.表1、各实施例原始态拉伸性能测试对比。

[0109][0110]

表2、各实施例t6态拉伸性能测试对比及工业用6061铝合金板/棒材拉伸性能标准。

[0111][0112]

综上所述,本发明公开的一种高强塑性铝合金大型结构件的制备方法,一方面能够有效促进粗大柱状晶向等轴晶转变,另一方面能够有效释放激光加工过程中的累积热应力,消除增材制造铝合金中的热裂纹,获得机械性能远超目前6061铝合金零件工业生产要求的高强塑性增材制造6061铝合金中大型结构件,满足工业要求,保证其用于制造中大型结构件时的安全性。与采用传统的“毛坯成形”技术制备6061铝合金中大型结构件相比,采用本发明的技术方案能够实现快速设计迭代,节省反复开模所耗费的时间而缩短研发周期;同时大大减少后续加工需求,快速高效的同时节约了原材料和制造成本,大大减少工业污染的排放量;最重要的是能根据用户需求定制,大大提高中大型结构件的个性化程度。此外,采取本发明的技术方案可以实现大尺寸零件制造,是中大型结构件制造的理想制备工艺。

[0113]

以上所述的具体描述,对发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。