1.本发明涉及建筑材料技术领域,尤其涉及一种浆体取代法制备的再生砖粉泡沫混凝土及其制备方法。

背景技术:

2.近年来,随着我国建筑行业的不断发展和建筑节能政策的实施,人们对建筑材料的要求越来越高,对高性能、多功能、绿色环保的新型建筑材料的需求也愈来愈大。泡沫混凝土作为一种轻质多孔建筑材料,以其轻质、隔音、保温隔热、耐火、节能及良好的缓冲吸能等性能,而受到建筑行业广泛关注,在地基填充、填土替换、保温墙板、隔音屏障等工程方面都具有广泛的应用,满足了人们对新型建筑材料的需求。然而,泡沫混凝土也存在强度低、吸水率高、整体性差、易收缩等问题,这在一定程度上制约了它的发展。其中,强度低是泡沫混凝土目前存在的主要问题。

3.根据《中国资源综合利用年度报告》可以知道,我国每年产生大约10亿吨左右的建筑垃圾总量,而其利用率却不足5%,其中由旧城区改造产生的废弃粘土砖占据了很大一部分。大量的粘土砖堆积既占用了城市活动空间又危害环境。如何有效的处理和合理的回收利用这些粘土砖成为目前亟待解决的事情。这些粘土砖具有一定的强度,并且因为由优质粘土烧制而成,含有活性物质。相关研究表明将这些废砖碎料适量用作掺合料加入到泡沫混凝土中,由于砖粉的活性作用和其粉体的填充等效应,在一定程度上可以改善泡沫混凝土的力学性能。

4.目前关于再生砖粉泡沫混凝土的制备方法主要分为两类,分别是骨料取代法、水泥取代法。骨料取代法是指利用电钻以及颚式破碎机等类似的机器对废弃粘土砖进行破碎处理,再将废砖碎块替代泡沫混凝土中的天然骨料以制备泡沫混凝土。该方法虽然有利于对天然砂石等天然骨料资源的节约保护,但由于砖的强度低于一般岩石类粗骨料,造成该类方法制成的泡沫混凝土在材料性能上不具备优越性,工程实用性没有得到有效提高。水泥取代法是一种将磨细的废砖砖粉等体积取代水泥以制备泡沫混凝土的方法,是目前大多数再生砖粉泡沫混凝土所采用的制备方法。例如,在申请号为201911118691.4的中国专利中便公开一种掺再生砖粉的泡沫混凝土及其制备方法,其中所采用的制备方法便是水泥取代法。该方法虽然降低了水泥需求量,同时降低co2以及其他有毒或有害气体在生产水泥过程中的排放量,降低了温室效应对环境带来的污染,但也改变了水泥基材料的水灰比,使得泡沫混凝土的强度等力学性能受到一定程度的负面影响。

5.鉴于此,为了弥补目前砖粉泡沫混凝土中骨料取代法和水泥取代法的技术所存在的不足之处,改善泡沫混凝土现有的力学性能缺陷及缓解泡沫混凝土的干缩开裂大等问题,亟需提出一种新的制备再生砖粉泡沫混凝土的制备方法。

技术实现要素:

6.本发明的目的在于提供一种浆体取代法制备的再生砖粉泡沫混凝土及其制备方

法,以弥补目前砖粉泡沫混凝土中骨料取代法和水泥取代法的技术所存在的不足。

7.为了实现上述发明目的,本发明提供以下技术方案:

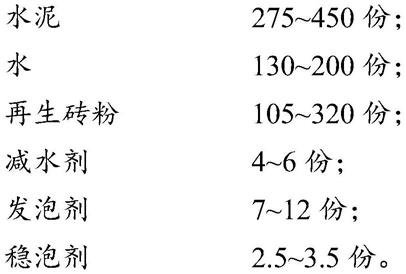

8.本发明提供了一种泡沫混凝土,制备所述泡沫混凝土的原料包含如下质量份数的组分:

[0009][0010]

作为优选,所述水泥包含强度等级为42.5的普通硅酸盐水泥和/或强度等级≥42.5的复合硅酸盐水泥。

[0011]

作为优选,所述再生砖粉的粒径≤150μm。

[0012]

作为优选,所述减水剂包含聚羧酸减水剂,所述减水剂的减水率≥25%。

[0013]

作为优选,所述发泡剂包含椰油酰胺丙基甜菜碱。

[0014]

作为优选,所述稳泡剂包含羟丙基甲基纤维素。

[0015]

作为优选,还包含泡沫增强剂,所述泡沫增强剂包含纳米二氧化硅,所述泡沫增强剂在泡沫混凝土中的质量含量为2~2.5%。

[0016]

本发明还提供了所述泡沫混凝土的制备方法,包含如下步骤:

[0017]

(1)将水泥、第一部分水和减水剂混合,得到水泥浆体;

[0018]

(2)将剩余部分水、稳泡剂、发泡剂混合,得到泡沫;

[0019]

(3)将所得泡沫、水泥浆体和再生砖粉混合后注模成型,成型后进行养护,得到泡沫混凝土。

[0020]

作为优选,所述步骤(1)中的混合在搅拌条件下进行,所述混合的速率为200~220r/min,时间为1~5min;

[0021]

所述步骤(2)中的混合在搅拌条件下进行,所述混合的速率为200~220r/min,时间为1~5min;

[0022]

所述步骤(3)中的混合在搅拌条件下进行,所述混合的速率为200~220r/min,时间为1~5min;

[0023]

所述步骤(3)中养护为蒸汽氧化,蒸汽养护的温度为25~250℃,所述养护的时间为25~40天。

[0024]

作为优选,所述第一部分水和剩余部分水的质量比为(52~90):(52~90)。

[0025]

本发明提供的技术方案具有以下优势:

[0026]

(1)浆体取代法是一种新型的替代方式,不同于水泥取代法和骨料取代法,其将磨细的砖粉粉末等体积取代部分水泥浆(即水与水泥共同组成的部分)。利用浆体取代法所制备的再生砖粉泡沫混凝土,其水灰比前后不发生改变,因此对泡沫混凝土强度没有负面影响。

[0027]

(2)在降低水泥掺量和废物利用方面,浆体取代法更优于目前广泛采用的水泥取代法,一方面可以提供足够的胶凝体体积使混凝土达到足够的强度、耐久性和和易性,另一方面水泥浆体的体积最小化,提高了尺寸稳定性,降低了开裂风险,而且降低了水泥的用量和增加了再生材料的使用率,不仅使得水泥水化导致的热膨胀和收缩时的热产生得到了抑制,还起到了绿色环保的作用。

[0028]

(3)在节能环保方面,再生砖粉掺入到泡沫混凝土中,既节约了水泥用量,又实现了对粘土砖中石英等含有火山灰活性的矿物的高价值利用,为粘土砖的再利用提供更有价值和利用率的途径。

[0029]

(4)有效规避再生砖粉微小多孔所带来的需水量大的问题,保证合理水胶比,避免混凝土的泌水分层;大量减少搅拌过程中尖锐颗粒与泡沫的接触摩擦,避免消泡现象对材料带来性能负面影响,保证泡沫混凝土内部的孔结构;砖粉替代水泥浆体,在后续拌合中能够更好的填充混凝土流体的缝隙,具有更好的填充效应和成核效应,从而能够改善混凝土的微观结构,从而能进一步提高混凝土的强度和耐久性;较好的提高泡沫混凝土的强度,耐久性,有利于产品的推广使用。

具体实施方式

[0030]

本发明提供了一种泡沫混凝土,制备所述泡沫混凝土的原料包含如下质量份数的组分:

[0031][0032]

在本发明中,所述水泥的用量为275~450份,优选为300~420份,进一步优选为320~400份,再进一步优选为340~360份;所述水泥包含强度等级为42.5的普通硅酸盐水泥和/或强度等级≥42.5的复合硅酸盐水泥。

[0033]

本发明所用水泥的水化放热小,可减缓干燥收缩,耐久性好。

[0034]

在本发明中,所述水的用量为130~200份,优选为150~180份,进一步优选为160~170份。

[0035]

在本发明中,所述再生砖粉的用量为105~320份,优选为150~300份,进一步优选为180~250份。

[0036]

本发明所述再生砖粉是先经过预处理去除掉杂质,之后经过颚式破碎机将废弃粘土砖破碎成小碎块,再将小碎块研磨成粉末,并最终通过粒径筛分出粒径≤150μm的再生砖粉,优选为≤100μm,进一步优选为≤50μm。

[0037]

在本发明中,当再生砖粉的粒径越小时,其改善泡沫混凝土的力学性能、减缓泡沫混凝土的干缩及填充密实泡沫混凝土的水泥基体的效果越佳。

[0038]

在本发明中,所述减水剂的用量为4~6份,优选为5份;所述减水剂包含聚羧酸减水剂,所述减水剂的减水率≥25%,优选为≥26%。

[0039]

在本发明中,所述发泡剂的用量为7~12份,优选为9~10份;所述发泡剂包含椰油酰胺丙基甜菜碱,该发泡剂是一种甜菜碱两性离子表面活性剂,易溶于水,发泡倍数高,泡沫稳定性也较好。

[0040]

在本发明中,所述稳泡剂的用量为2.5~3.5份,优选为2.8~3.2份;所述稳泡剂包含羟丙基甲基纤维素,该稳泡剂应用在本发明技术中可很好的减少泡沫额消泡。

[0041]

在本发明中,为了进一步的增强泡沫的稳定性,优选还包含泡沫增强剂,所述泡沫增强剂包含纳米二氧化硅,所述泡沫增强剂在泡沫混凝土中的质量含量为2~2.5%,优选为2.2~2.3%。

[0042]

在本发明中,纳米二氧化硅可很好的分散到发泡剂水溶液中,提高泡沫的强度和韧性,以制备高强泡沫。

[0043]

本发明还提供了所述泡沫混凝土的制备方法,包含如下步骤:

[0044]

(1)将水泥、第一部分水和减水剂混合,得到水泥浆体;

[0045]

(2)将剩余部分水、稳泡剂、发泡剂混合,得到泡沫;

[0046]

(3)将所得泡沫、水泥浆体和再生砖粉混合后注模成型,成型后进行养护,得到泡沫混凝土。

[0047]

在本发明中,所述步骤(1)和步骤(2)的顺序不分先后。

[0048]

在本发明中,所述步骤(1)中的混合在搅拌条件下进行,所述混合的速率为200~220r/min,优选为205~210r/min;所述混合的时间为1~5min,优选为2~3min。

[0049]

在本发明中,所述步骤(2)中的混合在搅拌条件下进行,所述混合的速率为200~220r/min,优选为205~210r/min;所述混合的时间为1~5min,优选为2~3min;所述步骤(2)优选为先将稳泡剂加入水中搅拌至均匀且无团积絮状物,最后再与发泡剂混合,这样能够防止稳泡剂在水中发生凝聚成团,导致无法完全发挥稳泡剂能提高泡沫稳定性的效果,以至于造成泡沫的消泡,从而影响试件的质量。

[0050]

在本发明中,所述步骤(3)中的混合在搅拌条件下进行,所述混合的速率为200~220r/min,优选为205~210r/min;所述混合的时间为1~5min,优选为2~3min;所述混合后,倒入模具,浇筑,振捣成型,并常温放置1天后钢尺刮平,具体拆模时间以试件凝结时间为准。

[0051]

在本发明中,所述步骤(3)为拆模后放入标准养护箱中进行养护;所述步骤(3)中养护为蒸汽氧化,蒸汽养护的温度为25~250℃,优选为50~200℃,进一步优选为100~150℃;所述养护的时间为25~40天,优选为30~35天。

[0052]

在本发明中,所述第一部分水和剩余部分水的质量比为(52~90):(52~90),优选为(60~80):(52~90),进一步优选为(65~70):(52~90)。

[0053]

下面结合实施例对本发明提供的技术方案进行详细的说明,但是不能把它们理解为对本发明保护范围的限定。

[0054]

实施例1

[0055]

一种关于浆体取代法制备的再生砖粉泡沫混凝土,其组分及重量成分组成包括:水泥443份、水177份、再生砖粉(粒径≤150μm)105.5份、聚羧酸减水剂(减水率为26%)4份、

椰油酰胺丙基甜菜碱9份、羟丙基甲基纤维素2.5份。

[0056]

其中,水泥是强度等级42.5的普通硅酸盐水泥。

[0057]

上述再生砖粉泡沫混凝土的制备方法,包括以下步骤:

[0058]

(1)按所求配合比称取所需的水泥、水以及减水剂倒入容器中,搅拌均匀后倒入搅拌机,以205r/min的速率搅拌2min,得到水泥浆体。

[0059]

(2)按试验配合比称取水,先缓慢地加入羟丙基甲基纤维素搅拌至均匀且无团积絮状物,然后加入发泡剂搅拌均匀,倒入高速搅拌机中,以205r/min的速率搅拌2min得到泡沫。

[0060]

(3)将泡沫、再生砖粉倒入水泥浆体,以220r/min的速率搅拌2min,充分混合后倒入模具,浇筑,振捣成型,并常温放置1天后钢尺刮平,待试件凝结。

[0061]

(4)拆模后放入标准养护箱中,以50℃的温度蒸汽养护28天后得到再生砖粉泡沫混凝土砌块,将其用于性能测试。

[0062]

实施例2

[0063]

一种关于浆体取代法制备的再生砖粉泡沫混凝土,其组分及重量成分组成包括:水泥388份、水155份、再生砖粉(粒径≤100μm)211份、聚羧酸减水剂(减水率为28%)6份、椰油酰胺丙基甜菜碱12份、羟丙基甲基纤维素3.5份。

[0064]

其中,水泥是强度等级42.5的普通硅酸盐水泥。

[0065]

上述再生砖粉泡沫混凝土的制备方法,包括以下步骤:

[0066]

(1)按所求配合比称取所需的水泥、水以及减水剂倒入容器中,搅拌均匀后倒入搅拌机,以215r/min的速率搅拌3min,得到水泥浆体。

[0067]

(2)按试验配合比称取水,先缓慢地加入羟丙基甲基纤维素搅拌至均匀且无团积絮状物,然后加入发泡剂搅拌均匀,倒入高速搅拌机中,以215r/min的速率搅拌1min得到泡沫。

[0068]

(3)将泡沫、再生砖粉倒入水泥浆体,以210r/min的速率搅拌2min,充分混合后倒入模具,浇筑,振捣成型,并常温放置1天后钢尺刮平,待试件凝结。

[0069]

(4)拆模后放入标准养护箱中,以100℃的温度蒸汽养护25天后得到再生砖粉泡沫混凝土砌块,将其用于性能测试。

[0070]

实施例3

[0071]

一种关于浆体取代法制备的再生砖粉泡沫混凝土,其组分及重量成分组成包括:水泥322份、水133份、再生砖粉(粒径≤100μm)316.5份、聚羧酸减水剂(减水率为27%)5份、椰油酰胺丙基甜菜碱10份、羟丙基甲基纤维素3份。

[0072]

其中,水泥是强度等级≥42.5的复合硅酸盐水泥。

[0073]

上述再生砖粉泡沫混凝土的制备方法,包括以下步骤:

[0074]

(1)按所求配合比称取所需的水泥、水以及减水剂倒入容器中,搅拌均匀后倒入搅拌机,以220r/min的速率搅拌3min,得到水泥浆体。

[0075]

(2)按试验配合比称取水,先缓慢地加入羟丙基甲基纤维素搅拌至均匀且无团积絮状物,然后加入发泡剂搅拌均匀,倒入高速搅拌机中,以205r/min的速率搅拌4min得到泡沫。

[0076]

(3)将泡沫、再生砖粉倒入水泥浆体,以215r/min的速率搅拌5min,充分混合后倒

入模具,浇筑,振捣成型,并常温放置1天后钢尺刮平,待试件凝结。

[0077]

(4)拆模后放入标准养护箱中,以250℃的温度蒸汽养护25天后得到再生砖粉泡沫混凝土砌块,将其用于性能测试。

[0078]

对照例1

[0079]

一种关于浆体取代法制备的再生砖粉泡沫混凝土,其组分及重量成分组成包括:水泥499份、水199份、再生砖粉0份、聚羧酸减水剂(减水率为28%)6份、椰油酰胺丙基甜菜碱12份、羟丙基甲基纤维素3.5份。

[0080]

其中,水泥是强度等级42.5的普通硅酸盐水泥。

[0081]

上述再生砖粉泡沫混凝土的制备方法,包括以下步骤:

[0082]

(1)按所求配合比称取所需的水泥、水以及减水剂倒入容器中,搅拌均匀后倒入搅拌机,以215r/min的速率搅拌3min,得到水泥浆体。

[0083]

(2)按试验配合比称取水,先缓慢地加入羟丙基甲基纤维素搅拌至均匀且无团积絮状物,然后加入发泡剂搅拌均匀,倒入高速搅拌机中,以215r/min的速率搅拌1min得到泡沫。

[0084]

(3)将泡沫、再生砖粉倒入水泥浆体,以210r/min的速率搅拌2min,充分混合后倒入模具,浇筑,振捣成型,并常温放置1天后钢尺刮平,待试件凝结。

[0085]

(4)拆模后放入标准养护箱中,以100℃的温度蒸汽养护25天后得到再生砖粉泡沫混凝土砌块,将其用于性能测试。

[0086]

实施例1~3和对照例1所得混凝土砌块的性能检测数据如表1所示。

[0087]

表1 基于浆体取代法所制备的再生砖粉泡沫混凝土的各项性能参数

[0088][0089][0090]

由表1可知,本发明基于浆体取代法所制备的再生砖粉泡沫混凝土,符合jc/t266-2011《泡沫混凝土》a06与a07等级泡沫混凝土抗压强度要求,并且随着再生砖粉取代率的增加,其抗压强度明显增加,平均孔径及孔隙率明显降低,当再生砖粉的体积取代率为12%时(实施例3),泡沫混凝土28d抗压强度为3.21mpa,相较于再生砖粉取代率为0%的对照例1的试件的抗压强度提高了5倍多。由此可知,再生砖粉的掺入可在一定程度上密实混凝土结构,减少有害孔的增加,从而改善泡沫混凝土的力学性能,同时,在节能环保方面,再生砖粉的掺入既节约了水泥用量,又实现了对粘土砖中石英等含有火山灰活性的矿物的高价值利用,为粘土砖的再利用提供更有价值和利用率的途径。

[0091]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应

视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。