1.本发明涉及储能电池材料制备技术领域,尤其涉及一种硅碳复合电极材料及其制备方法。

背景技术:

2.在全球能源形势日益严峻的背景下,以电化学储能电池作为动力源被认为是各类电子设备和电动交通运输工具的理想之选。锂离子电池因大功率、高容量、寿命长、高安全性成为当前最主要的能源存储设备之一。为了促进高能动力型锂离子电池更好的发展,迫切需要开发低成本、高能量密度的电极材料。硅碳复合材料由于兼具理论容量高达4200mah

·

g-1

的硅和高导电碳材料,成为电池负极材料的最佳候选。然而,高硅含量的硅碳复合材料在充放电过程中会产生巨大的体积与结构变化,从而诱导锂离子电池负极裂缝与破碎,最后导致电池容量急剧衰减、库伦效率降低、使用寿命受限,使之商业化发展的进程变得十分缓慢。

3.一般来说,改善硅脱嵌锂时的体积效应主要包括以下三种策略:(1)采用模板法、气相沉积法或高温热解法等在纳米硅颗粒表面直接包覆碳层以适应硅材料体积变化。然而,这种策略不仅制备手段条件严苛、制备流程复杂,而且存在由于硅材料锂化过程中因其体积膨胀太大而涨破表面碳层的风险,使得复合材料结构坍塌、内部硅颗粒失去保护。(2)通过机械混合、静电纺丝将硅颗粒嵌入到碳材料中得到高度分散的硅碳混合体系。但考虑到均匀分散难度较大,而且硅含量较高时硅碳难以紧密接触,因此这种策略不易用来长时间缓解体积效应。(3)利用聚合反应得到导电聚合物包覆的硅材料,其链状结构的高分子聚合物具有较高的柔韧性,并能够良好地调节循环过程中硅材料的应力变化。但是,与传统的碳材料导电聚合物相比,这种方式的硅材料电子传输能力比较欠缺。解决上述问题的关键在于突破目前硅碳复合材料结构组成单一的缺陷。

4.为了改善活性物质的循环性能,中国专利cn105390687b公开了一种高性能三维碳纳米管复合负极材料及其制备方法和应用,通过以羧基化碳纳米管作为三维的网络骨架,以层层自组装改性后的高容量的材料为活性物质,通过静电引力的作用使碳纳米管与活性物质均匀的混合,然后通过原位包覆含杂元素n或s掺杂的碳源作为三维包覆层经由高温处理制备得到高性能三维碳纳米管复合负极材料。为了获得具有优异的电子传输性能和机械力学性能的电极材料,中国专利cn107204438b公开了一种硅碳复合材料及其制备方法和用途,将硅纳米材料、碳纳米材料及粘结剂分散于溶剂中形成浆料,制备得到碳硅复合宏观体;将得到的碳硅复合宏观体在非氧化气氛下进行热处理,制得所述碳硅复合材料。

技术实现要素:

5.为了解决上述现有技术存在的技术问题,本发明的目的在于提供一种硅碳复合电极材料及其制备方法,解决了硅膨胀和硅碳两组分接触差等问题,从而提高锂离子电池负极材料的循环稳定性和倍率性能。

6.为实现上述发明目的,本发明的技术方案是:

7.本发明提供一种硅碳复合电极材料制备方法,包括:首先,采用预处理溶液对基板进行预处理,获得表面带有电荷的导电基板,从而使导电基板表面上具有特定电性。然后将导电聚合物静电吸附在硅材料表面,制备硅/导电聚合物粉体。同时,将硅材料和碳材料混合,制备硅/碳复合粉体。接着,将所述硅/导电聚合物粉体和所述硅/碳复合粉体分别分散到电性相反的聚电解质和/或无机盐溶液中,获得硅/导电聚合物浆料和硅/碳浆料。与所述导电基板表面的电性相反地于其上交替沉积所述硅/导电聚合物浆料和所述硅/碳浆料,经干燥后获得硅基复合膜。其中,导电基板表面上沉积的第一层浆料薄膜与导电基板表面的电性相反。最后,对所述硅基复合膜在惰性气氛保护下进行高温烧结,获得硅碳复合电极材料。

8.优选地,所述预处理的过程包括:将所述基板放置在溶质质量分数为0.01~10%的预处理溶液中浸泡5~60min,之后干燥处理,再使用超纯水清洗。

9.可选地,所述基板为铜箔、铝箔、锌膜、涂炭铜箔、镍-铬薄膜、钛-金薄膜或氧化铟锡薄膜。

10.优选地,所述基板为铜箔、铝箔、涂炭铜箔中的一种。

11.优选地,所述预处理溶液为氢氧化钠溶液、盐酸溶液、聚丙烯酸溶液、聚乙烯亚胺溶液、聚丙烯胺盐酸盐溶液、羧甲基纤维素钠溶液或聚氨酯溶液。

12.优选地,在所述硅/碳复合粉体制备的过程中,采用超声波、球磨、砂磨或研磨的方式将硅材料和碳材料混合。

13.优选地,所述球磨的方式为湿磨,且所述湿磨的速度为500~1500rpm,时间为0.5~72h。

14.可选地,在所述硅/导电聚合物粉体制备时,所述硅材料的硅与导电聚合物的质量比为100~0:0~100。

15.优选地,所述硅材料的硅与导电聚合物的质量比为80~20:20~80。

16.可选地,在所述硅/碳复合粉体制备时,所述硅材料的硅与碳材料的碳的质量比为0~100:100~0。

17.优选地,在所述硅/碳复合粉体制备时,所述硅材料的硅与碳材料的碳的质量比为20~80:80~20。

18.优选地,所述硅材料为单质硅或其改性物、氧化硅siox或其改性物的至少一种,所述单质硅或其改性物、氧化硅siox或其改性物的至少一种为粒径为10nm~10μm的颗粒状、多孔颗粒状、纳米线或纳米管的至少一种,其中,0《x≤2。

19.可选地,所述导电聚合物为聚苯胺、聚吡咯、聚噻吩、聚乙炔、聚苯乙炔的至少一种。

20.优选地,所述导电聚合物为聚苯胺、聚吡咯、聚噻吩的至少一种。

21.优选地,所述碳材料为石墨或其改性物、碳纤维或其改性物、碳纳米管或其改性物、石墨烯或其改性物、软碳或其改性物、硬碳或其改性物、无定型碳或其改性物的至少一种。

22.优选地,所述硅/导电聚合物浆料和所述硅/碳浆料的制备过程均包括:分别对所述硅/导电聚合物粉体和所述硅/碳复合粉体先磁力搅拌后超声波处理,直至形成均匀稳定

的混合溶液,且所述搅拌的时间为60~360min,所述超声波处理的时间为30~180min。

23.优选地,所述聚电解质为聚二烯丙基二甲基氯化铵、聚苯乙烯磺酸钠、聚氨酯、聚乙烯磺酸、聚乙烯吡咯烷酮、聚丙烯酸、聚甲基丙烯酸、羧甲基纤维素、聚氧化乙烯、聚乙烯(亚)胺、聚醚酰亚胺的至少一种。

24.优选地,所述分散硅/导电聚合物粉体和硅/碳复合粉体的溶剂为水、乙醇、丙酮、四氢呋喃、二甲基甲酰胺的至少一种。

25.可选地,所述硅/导电聚合物浆料中的所述聚电解质的质量分数为1~80%,且所述硅/导电聚合物粉体总质量与所述聚电解质质量比为1:1~70。其中,硅/导电聚合物粉体总质量为硅材料和导电聚合物的质量之和。所述硅/导电聚合物浆料包括硅/导电聚合物粉体、聚电解质和溶剂。质量分数是指聚电解质占硅/导电聚合物浆料的总体比重,而质量比是指硅/导电聚合物粉体与聚电解质之间的比重。

26.优选地,所述硅/导电聚合物浆料中的所述聚电解质的质量分数为1~60%,且所述硅/导电聚合物粉体总质量与所述聚电解质质量比为1:3~35。

27.可选地,所述硅/碳浆料中的所述聚电解质的质量分数为1~80%,且所述硅/碳复合粉体总质量与所述聚电解质质量比为1:1~70。其中,硅/碳复合粉体总质量为硅材料和碳材料的质量之和。所述硅/碳浆料包括硅/碳复合粉体、聚电解质和溶剂。质量分数是指聚电解质占硅/碳浆料的总体比重,而质量比是指硅/碳复合粉体与聚电解质之间的比重。

28.优选地,所述硅/碳浆料中的所述聚电解质的质量分数为1~60%,且所述硅/碳复合粉体总质量与所述聚电解质质量比为1:3~35。

29.可选地,所述交替沉积所述硅/导电聚合物浆料和所述硅/碳浆料的方式为旋涂、浸渍或喷涂。

30.优选地,所述旋涂一层所述硅/导电聚合物浆料薄膜或所述硅/碳浆料薄膜的速度为500~5000rpm,和/或旋涂时间为10~300s。

31.优选地,所述旋涂一层所述硅/导电聚合物浆料薄膜或所述硅/碳浆料薄膜的速度为1000~3000rpm,和/或旋涂时间为20~150s。

32.可选地,所述干燥为空气干燥、真空干燥和高温干燥的至少一种,且所述干燥时间为1~720min。根据选择的上述不同的干燥方式,为了达到好的干燥效果,可以适应性选择不同的干燥时间。

33.优选地,所述高温烧结的处理过程包括:所述烧结的温度为从室温逐步升高至200~1000℃,升温速率为2~5℃/min,并在最高煅烧温度下保持0~360min后自然冷却降温。

34.优选地,根据上述制备方法制备得到的硅碳复合电极材料。

35.优选地,所述硅碳复合电极材料为层层自组装类贝壳珍珠层结构,膜的层数≥1,膜的厚度范围为0.05~500μm,相对标准偏差为1~5%。

36.可选地,所述硅碳复合电极材料总层数为1~200。

37.优选地,所述硅碳复合电极材料总层数为1~100。

38.本发明的有益效果:

39.本发明采用层层自组装技术,在基板表面引入分别均匀分散在阳离子型和阴离子型聚电解质的带相反电性的硅/导电聚合物粉体和硅/碳复合粉体,通过异性电荷静电相吸得到多层膜结构的硅碳复合电极材料。通过交替沉积硅/导电聚合物薄膜和硅/碳薄膜形成

类贝壳珍珠层构造的硅基复合膜,可以引导锂离子在膜生长方向进行快速脱嵌,并使得硅基复合膜膨胀方向与膜身长度方向相垂直,从而缓解充放电过程中锂电池负极产生剧烈的体积与结构的变化。

40.本发明获得的硅基复合膜相邻两层间由于异性电荷吸引而紧密结合,形成的高度相容界面层不仅有利于载荷传递,而且能够减缓应力集中。在高温煅烧处理过程中,硅/导电聚合物层通过热解导电聚合物将硅表面包覆的导电聚合物转化为碳包覆层,形成的无定型碳作为“缓冲基体”紧紧包覆在硅材料表面,并且硅/碳层中相互交织的碳材料将硅纳米颗粒镶嵌于导电碳框架内,使得硅碳两组分有效接触,在解决硅膨胀的的同时,有利于提高电极材料的导电性并保持电极材料在充放电过程中的结构完整性,从而增加锂离子电池的循环稳定性和倍率性能。

41.此外,该硅碳复合电极材料具有高硅含量、纳米级可控的厚度以及多层结构,为离子和电子高速运动提供通道,同时内部相互连通的孔结构可以释放硅膨胀引起的机械应力,从而能够有效降低电池循环过程中的容量衰减速率。本发明的制备方法是低成本、高效率、可扩展的工艺技术。

附图说明

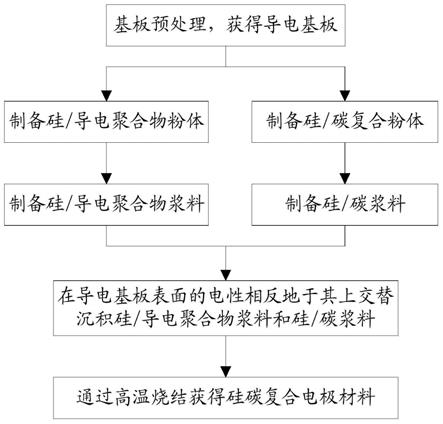

42.图1示意性表示本发明各实施例的硅碳复合电极材料制备方法的流程图;

43.图2示意性表示本发明实施例1制备的硅碳复合电极材料的扫描电镜图;

44.图3示意性表示本发明实施例2制备的硅碳复合电极材料的扫描电镜图;

45.图4示意性表示本发明实施例3制备的硅碳复合电极材料的扫描电镜图。

具体实施方式

46.为了更清楚地说明本发明实施方式或现有技术中的技术方案,下面将对实施方式中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是本发明的一些实施方式,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

47.下面结合附图和具体实施方式对本发明作详细地描述,实施方式不能在此一一赘述,但本发明的实施方式并不因此限定于以下实施方式。

48.图1示意性表示本发明各实施例的硅碳复合电极材料制备方法的流程图。本发明以下各实施例中的硅材料均选用纳米硅颗粒(sinps,颗粒尺寸为20nm~60nm),碳材料均选用羧基化碳纳米管(cnt-cooh)。并按照如图1所示的制备方法流程进行实施。

49.实施例1:

50.本实施例提供的一种硅碳复合电极材料制备方法,包括:

51.首先,基板预处理:将涂炭铜箔放置在质量分数为0.05%的聚苯乙烯磺酸钠溶液中浸泡30min,干燥后用水清洗。

52.其次,制备硅/聚苯胺粉体:

53.(1)纳米硅颗粒预处理:加入0.5gsinps到食人鱼溶液(含15ml的h2so4溶液和5ml的h2o2溶液)中,并在80℃水浴时磁力搅拌1h,分散均匀后用超纯水抽滤洗涤,在60℃真空烘箱中干燥12h,得到羟基化纳米si颗粒,记为si-oh。

54.(2)si-pani颗粒制备:将植酸溶于30ml超纯水中,滴加300mg苯胺,充分搅拌1h形成植酸铵盐,随后添加300mgsi-oh并加入30mg十二烷基苯磺酸钠(sdbs)搅拌1h,充分与上述植酸铵盐混合,得到混合溶液a。称量过硫酸铵(aps)溶于超纯水中超声0.5h后放入低温箱保存,得到混合溶液b,其中苯胺、aps和植酸的原子比为5:5:1。将溶液a和溶液b在-18℃下剧烈搅拌混合12h,形成si-pani颗粒。

55.制备硅/碳复合粉体:将si-oh与羧基化碳纳米管以硅质量和碳质量为30:70的比例混合在无水乙醇中,以500rpm的球磨速度湿磨6h,并在60℃下真空干燥箱中干燥12h,得到硅/碳复合粉体,记为(si30-c70)粉体。

56.接着,配置浆料,具体过程如下:

57.将阳离子型聚氨酯、si-pani颗粒分散到去离子水中,磁力搅拌180min后,超声波处理120min混合均匀,得到硅/聚苯胺浆料。硅/聚苯胺浆料中,聚电解质的质量分数为15%,聚电解质与硅/聚苯胺粉体总质量的质量比为6:1。

58.将阴离子型聚氨酯、(si30-c70)粉体分散到去离子水中,磁力搅拌180min后,超声波处理120min混合均匀,得到硅/碳浆料。硅/碳浆料中,聚电解质的质量分数为15%,聚电解质与硅/碳复合粉体总质量的质量比为6:1。

59.然后,旋涂:取1.5ml硅/聚苯胺浆料滴加在干燥后的预处理基板表面,以2600rpm的旋涂速度旋涂50s,然后在50℃下真空干燥3min;随后取相同质量硅/碳浆料再次滴加在基板表面,并以2600rpm的旋涂速度旋涂50s,然后在50℃下真空干燥3min,得到硅基复合双层膜。再重复上述旋涂过程2次,得到自组装总层数为6的硅基复合膜,记为(si/pani-si/c)

6-1。

60.最后,高温烧结处理:将(si/pani-si/c)

6-1置于氮气气氛中高温烧结得到层层自组装的硅碳复合电极材料。烧结条件为从室温逐步升至750℃,升温速率为2℃/min,并且在最高煅烧温度下保持120min后自然冷却降温,记为(si/c)

6-1。

61.实施例2:

62.本实施例提供的一种硅碳复合电极材料制备方法,包括:

63.首先,基板预处理:将涂炭铜箔放置在质量分数为0.05%的聚苯乙烯磺酸钠溶液中浸泡30min,干燥后用水清洗。

64.其次,制备硅/聚苯胺粉体:

65.(1)纳米硅颗粒预处理:加入0.5gsinps到食人鱼溶液(15ml的h2so4溶液,5ml的h2o2溶液)中,并在80℃水浴时磁力搅拌1h,分散均匀后用超纯水抽滤洗涤,在60℃真空烘箱中干燥12h,得到羟基化纳米si颗粒,记为si-oh。

66.(2)si-pani颗粒制备:将植酸溶于30ml超纯水中,滴加300mg苯胺,充分搅拌1h形成植酸铵盐,随后添加300mgsi-oh并加入30mg十二烷基苯磺酸钠(sdbs)搅拌1h,充分与上述植酸铵盐混合,得到混合溶液a。称量过硫酸铵(aps)溶于超纯水中超声波处理0.5h后放入低温箱保存,得到混合溶液b,其中苯胺、aps和植酸的原子比为5:5:1。将溶液a和溶液b在-18℃下剧烈搅拌混合12h,形成si-pani颗粒。

67.制备硅/碳复合粉体:将si-oh与羧基化碳纳米管以硅质量和碳质量为50:50的比例混合在无水乙醇中,以500rpm的球磨速度湿磨6h,并在60℃下真空干燥箱中干燥12h,得到硅/碳复合粉体,记为(si50-c50)粉体。

68.接着,配制浆料,具体过程如下:

69.将阳离子型聚氨酯、si-pani颗粒分散到去离子水中,磁力搅拌180min后,超声处理120min混合均匀,得到硅/聚苯胺浆料。硅/聚苯胺浆料中,聚电解质的质量分数为15%,聚电解质与硅/聚苯胺粉体总质量的质量比为6:1。

70.将阴离子型聚氨酯、(si50-c50)粉体分散到去离子水中,磁力搅拌180min后,超声波处理120min混合均匀,得到硅/碳浆料。硅/碳浆料中,聚电解质的质量分数为15%,聚电解质与硅/碳复合粉体总质量的质量比为6:1。

71.然后,旋涂:取1.5ml硅/聚苯胺浆料滴加在干燥后的预处理基板表面,以2600rpm的旋涂速度旋涂50s,然后在50℃下真空干燥3min;随后取相同质量硅/碳浆料再次滴加在基板表面,并以2600rpm的旋涂速度旋涂50s,然后在50℃下真空干燥3min,得到硅基复合双层膜。再重复上述旋涂过程2次,得到自组装总层数为6的硅基复合膜,记为(si/pani-si/c)

6-2。

72.最后,高温烧结处理:将(si/pani-si/c)

6-2置于氮气气氛中高温烧结得到层层自组装的硅碳复合电极材料。烧结条件为从室温逐步升至750℃,升温速率为2℃/min,并且在最高煅烧温度下保持120min后自然冷却降温,记为(si/c)

6-2。

73.实施例3:

74.本实施例提供的一种硅碳复合电极材料制备方法,包括:

75.首先,基板预处理:将涂炭铜箔放置在质量分数为0.05%的聚苯乙烯磺酸钠溶液中浸泡30min,干燥后用水清洗。

76.其次,制备硅/聚苯胺粉体:

77.(1)纳米硅颗粒预处理:加入0.5gsinps到食人鱼溶液(15ml的h2so4溶液,5ml的h2o2溶液)中,并在80℃水浴时磁力搅拌1h,分散均匀后用超纯水抽滤洗涤,在60℃真空烘箱中干燥12h,得到羟基化纳米si颗粒,记为si-oh。

78.(2)si-pani颗粒制备:将植酸溶于30ml超纯水中,滴加300mg苯胺,充分搅拌1h形成植酸铵盐,随后添加300mgsi-oh并加入30mg十二烷基苯磺酸钠(sdbs)搅拌1h,充分与上述植酸铵盐混合,得到混合溶液a。称量过硫酸铵(aps)溶于超纯水中超声波处理0.5h后放入低温箱保存,得到混合溶液b,其中苯胺、aps和植酸的原子比为5:5:1。将溶液a和溶液b在-18℃下剧烈搅拌混合12h,形成si-pani颗粒。

79.制备硅/碳复合粉体:将si-oh与羧基化碳纳米管以硅质量和碳质量为50:50的比例混合在无水乙醇中,以500rpm的球磨速度湿磨6h,并在60℃下真空干燥箱中干燥12h,得到硅/碳复合粉体,记为(si50-c50)粉体。

80.接着,配制浆料,具体过程如下:

81.将阳离子型聚氨酯、si-pani颗粒分散到去离子水中,磁力搅拌180min后,超声处理120min混合均匀,得到硅/聚苯胺浆料。硅/聚苯胺浆料中,聚电解质的质量分数为15%,聚电解质与硅/聚苯胺粉体总质量的质量比为6:1。

82.将阴离子型聚氨酯、(si50-c50)粉体分散到去离子水中,磁力搅拌180min后,超声波处理120min混合均匀,得到硅/碳浆料。硅/碳浆料中,聚电解质的质量分数为15%,聚电解质与硅/碳复合粉体总质量的质量比为6:1。

83.然后,旋涂:取1.5ml硅/聚苯胺浆料滴加在干燥后的预处理基板表面,以2600rpm

的旋涂速度旋涂50s,然后在50℃下真空干燥3min;随后取相同质量硅/碳浆料再次滴加在基板表面,并以2600rpm的旋涂速度旋涂50s,然后在50℃下真空干燥3min,得到硅基复合双层膜。再重复上述旋涂过程4次,得到自组装总层数为10的硅基复合膜,记为(si/pani-si/c)

10-1。

84.最后,高温烧结处理:将(si/pani-si/c)

10-1置于氮气气氛中高温烧结得到层层自组装的硅碳复合电极材料。烧结条件为从室温逐步升至750℃,升温速率为2℃/min,并且在最高煅烧温度下保持120min后自然冷却降温,记为(si/c)

10-1。

85.材料与电化学表征:

86.图2-4分别示意性表示本发明实施例1、2、3制备的硅碳复合电极材料的扫描电镜图。根据图2、图3和图4,可以看到,碳纳米管cnt均匀地交织且相互缠结而构造出导电框架,硅颗粒均匀地镶嵌在由碳纳米管cnt搭接而成的孔道内并粘附在碳纳米管cnt表面。而且硅碳复合电极材料层与层之间留有相互连通的通道,为硅的体积膨胀提供空间。

87.表1是本发明上述各实施例制备的硅碳复合电极材料在锂电池中应用时,硅碳复合电极材料在500mah/g的电流密度下随循环次数的放电比容量。将实施例1、实施例2与实施例3分别制备的硅碳复合电极材料直接作为电池活性材料,并采用半电池测试方法对硅碳复合电极材料进行充放电循环测试,考察其循环可逆性与放电容量等的性能。半电池主要由作为负极的金属锂片、作为隔膜的pp/pe/pp膜、作为正极且由上述各实施例分别制备的硅碳复合电极材料组成,电解液为1m lipf6 ec:dmc:emc=1:1:1(体积比)并添加相对于电解液中所有物质,质量百分比为10%的氟代碳酸乙烯酯(fec)。半电池是在惰性气氛下的手套箱中进行组装。将充放电测试的电压范围设置为0.01~1.5v,恒定充放电电流密度为500mah/g,测试温度为室温,上述各实施例分别制备的硅碳复合电极材料的循环性能测试结果,如表1所示。

[0088][0089][0090]

表1

[0091]

根据表1,测试结果表明,本发明实施例1、实施例2和实施例3分别制备得到的硅碳复合负极材料组装的半电池均具有较好的初始容量。而且,初始放电比容量分别可达1191.1mah/g、2182.2mah/g和1739.3mah/g,第2圈放电比容量分别为996mah/g、1324.3mah/g和1093.8mah/g。与第2圈放电比容量相比,在经过100次循环后,实施例1和实施例2的硅碳复合负极材料均维持较高的放电容量保持率,分别可达86.4%和80.2%。而且,经过100次循环后,实施例1、实施例2和实施例3的硅碳复合负极材料的库伦效率分别为100.7%、103.88%、101.53%,均表现出十分良好的循环可逆性。由此说明,本发明各实施例分别制备的硅碳复合电极材料具有良好的循环稳定性,可为长寿命锂离子电池开发提供可靠的保障。

[0092]

以上所述仅为本发明的一个实施方式而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包括在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。