1.本实用新型属于自动化领域,尤其涉及一种油塞导入装置。

背景技术:

2.如图5为一种油塞b和一种凸轮随动器a的结构示意图,需要将油塞b塞入凸轮随动器a下端面的孔中。由于油塞b尺寸较小,手动将油塞b精准塞入凸轮随动器a的下端面孔中的操作十分耗时,效率低下。因此,需要专门设计装置来提高上述操作过程的效率。

技术实现要素:

3.本实用新型的目的在于提供一种油塞导入装置,通过该装置能够精准快速地将油塞塞入凸轮随动器内,有效提高了该工序的效率,缩短了该工序的时间。

4.为了实现上述目的,本实用新型的技术方案是设计一种油塞导入装置,包括下部机构和上部机构;所述上部机构包括机架和下压气缸;所述下部机构包括基座、弹簧立柱、油塞放置座、第一弹簧、垂直滑块、下压板、弹簧立柱连接板、固定座;

5.所述基座上设有油塞放置座;所述油塞放置座包括油塞放置座外部套管、油塞放置座内芯、第二弹簧、内芯顶杆;

6.所述油塞放置座外部套管为上端开口的套管状结构;所述油塞放置座外部套管内部设有内芯顶杆,内芯顶杆上套有第二弹簧,油塞放置座内芯下部伸入油塞放置座外部套管内部,且油塞放置座内芯下部抵住第二弹簧上端;所述油塞放置座内芯中央设有通孔;

7.所述油塞放置座两侧的基座上各设有弹簧立柱,弹簧立柱上套有第一弹簧;所述垂直滑块有两个,分别套在弹簧立柱上部,且垂直滑块下端抵住第一弹簧;两个所述垂直滑块之间连接有下压板;两个所述弹簧立柱上端连接有弹簧立柱连接板,弹簧立柱连接板呈“凹”形,弹簧立柱连接板的中部绕过下压板中央位置;所述下压板中央位置设有固定座,固定座中央设有槽,且该槽底部中央设有通孔;

8.所述机架下部设置在基座上,机架上部安置有下压气缸,下压气缸的气缸杆垂直向下,且位于固定座中央正上方。

9.进一步的,所述下部机构还包括水平气缸、水平滑轨、水平滑块;所述水平滑轨设置在基座上,水平滑块在水平滑轨上滑移;所述基座后端设有平行于水平滑轨的水平气缸,水平气缸的气缸杆连接水平滑块;所述油塞放置座外部套管下端固定在水平滑块上;两个所述弹簧立柱位于基座上,位于水平滑轨的前端两侧。

10.进一步的,所述水平滑轨前端,位于两个弹簧立柱的外侧各设有一个限位柱,限位柱上端位于下压板两端下方。

11.进一步的,所述下压气缸的气缸杆端部设有盲槽。

12.本实用新型的优点和有益效果在于:本实用新型一种油塞导入装置能够精准快速地将油塞塞入凸轮随动器内,有效提高了该工序的效率,缩短了该工序的时间。

附图说明

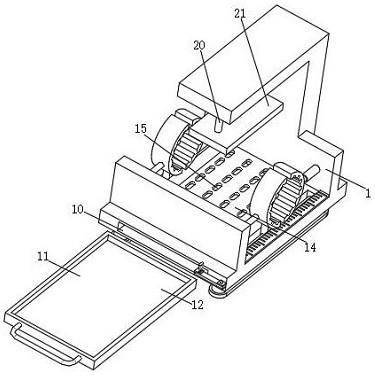

13.图1为本实用新型的结构示意图。

14.图2为本实用新型下部机构的示意图。

15.图3为水平滑轨和油塞放置座的示意图。

16.图4为下部机构的剖面d-d的示意图。

17.图5为油塞和凸轮随动器的示意图。

18.其中,机架1、基座2、下压气缸3、水平气缸4、水平滑轨5、限位柱6、弹簧立柱7、水平滑块8、油塞放置座外部套管9、油塞放置座内芯10、第一弹簧11、垂直滑块12、下压板13、弹簧立柱连接板14、固定座15、第二弹簧16、内芯顶杆17、凸轮随动器a、油塞b。

具体实施方式

19.下面结合附图和实施例,对本实用新型的具体实施方式作进一步描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

20.实施例:

21.油塞导入装置,包括下部机构和上部机构;所述上部机构包括机架1和下压气缸3;所述下部机构包括基座2、水平气缸4、水平滑轨5、限位柱6、弹簧立柱7、水平滑块8、油塞放置座、第一弹簧11、垂直滑块12、下压板13、弹簧立柱连接板14、固定座15;

22.所述水平滑轨5设置在基座2上,水平滑块8在水平滑轨5上滑移;所述基座2后端设有平行于水平滑轨5的水平气缸4,水平气缸4的气缸杆连接水平滑块8;

23.所述水平滑块8上设有油塞放置座;所述油塞放置座包括油塞放置座外部套管9、油塞放置座内芯10、第二弹簧16、内芯顶杆17;

24.所述油塞放置座外部套管9为上端开口的套管状结构;所述油塞放置座外部套管9下端固定在水平滑块8上;所述油塞放置座外部套管9内部设有内芯顶杆17,内芯顶杆17上套有第二弹簧16,油塞放置座内芯10下部伸入油塞放置座外部套管9内部,且油塞放置座内芯10下部抵住第二弹簧16上端;所述油塞放置座内芯10下部直径大于油塞放置座外部套管9上端开口,使得油塞放置座内芯10能在油塞放置座外部套管9内升降,而不会从油塞放置座外部套管9里脱出;所述油塞放置座内芯10中央设有用于放入油塞b且使得内芯顶杆17能够顶入的通孔;

25.所述基座2上,位于水平滑轨5的前端两侧各设有弹簧立柱7,弹簧立柱7上套有第一弹簧11;所述垂直滑块12有两个,分别套在弹簧立柱7上部,且垂直滑块12下端抵住第一弹簧11;两个所述垂直滑块12之间连接有下压板13;两个所述弹簧立柱7上端连接有弹簧立柱连接板14,弹簧立柱连接板14呈“凹”形,弹簧立柱连接板14的中部绕过下压板13中央位置;所述下压板13中央位置设有固定座15,固定座15中央设有用于放置凸轮随动器a的槽,且该槽底部中央设有用于油塞b顶入的通孔;

26.所述水平滑轨5前端,位于两个弹簧立柱7的外侧各设有一个限位柱6,限位柱6上端位于下压板13两端下方;

27.所述机架1下部设置在基座2上,机架1上部安置有下压气缸3,下压气缸3的气缸杆垂直向下,且位于固定座15中央正上方;所述下压气缸3的气缸杆端部设有用于将凸轮随动

器a后端嵌入的盲槽。

28.使用时,首先,水平滑块8位于水平滑轨5后端初始位置,将油塞b放入油塞放置座内芯10,在水平气缸4的带动下水平滑块8抵达水平滑轨5的前端,位于下压气缸3的正下方,此时,两个弹簧立柱7恰好位于水平滑块8的两侧;将凸轮随动器a前端固定在固定座15中央的槽内;下压气缸3的气缸下压,下压气缸3的气缸杆将凸轮随动器a连同固定座15、下压板13向下压,垂直滑块12沿着弹簧立柱7向下移动,第一弹簧11发生压缩;当下压板13接触油塞放置座内芯10后,油塞放置座内芯10被压入油塞放置座外部套管9内,第二弹簧16被压缩,而后内芯顶杆17将油塞b顶入凸轮随动器a内,完成上述过程后,下压气缸3的气缸杆回缩复位,固定座15、下压板13、垂直滑块12、第一弹簧11、第二弹簧16复位;即完成了将油塞b塞入凸轮随动器a的工序。

29.上述过程中,弹簧立柱连接板14和限位柱6分别限制了下压板13运动的范围。

30.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

技术特征:

1.一种油塞导入装置,其特征在于:包括下部机构和上部机构;所述上部机构包括机架和下压气缸;所述下部机构包括基座、弹簧立柱、油塞放置座、第一弹簧、垂直滑块、下压板、弹簧立柱连接板、固定座;所述基座上设有油塞放置座;所述油塞放置座包括油塞放置座外部套管、油塞放置座内芯、第二弹簧、内芯顶杆;所述油塞放置座外部套管为上端开口的套管状结构;所述油塞放置座外部套管内部设有内芯顶杆,内芯顶杆上套有第二弹簧,油塞放置座内芯下部伸入油塞放置座外部套管内部,且油塞放置座内芯下部抵住第二弹簧上端;所述油塞放置座内芯中央设有通孔;所述油塞放置座两侧的基座上各设有弹簧立柱,弹簧立柱上套有第一弹簧;所述垂直滑块有两个,分别套在弹簧立柱上部,且垂直滑块下端抵住第一弹簧;两个所述垂直滑块之间连接有下压板;两个所述弹簧立柱上端连接有弹簧立柱连接板,弹簧立柱连接板呈“凹”形,弹簧立柱连接板的中部绕过下压板中央位置;所述下压板中央位置设有固定座,固定座中央设有槽,且该槽底部中央设有通孔;所述机架下部设置在基座上,机架上部安置有下压气缸,下压气缸的气缸杆垂直向下,且位于固定座中央正上方。2.根据权利要求1所述的一种油塞导入装置,其特征在于:所述下部机构还包括水平气缸、水平滑轨、水平滑块;所述水平滑轨设置在基座上,水平滑块在水平滑轨上滑移;所述基座后端设有平行于水平滑轨的水平气缸,水平气缸的气缸杆连接水平滑块;所述油塞放置座外部套管下端固定在水平滑块上;两个所述弹簧立柱位于基座上,位于水平滑轨的前端两侧。3.根据权利要求2所述的一种油塞导入装置,其特征在于:所述水平滑轨前端,位于两个弹簧立柱的外侧各设有一个限位柱,限位柱上端位于下压板两端下方。4.根据权利要求1所述的一种油塞导入装置,其特征在于:所述下压气缸的气缸杆端部设有盲槽。

技术总结

本实用新型公开了一种油塞导入装置,包括下部机构和上部机构;上部机构包括机架和下压气缸;下部机构包括基座、弹簧立柱、油塞放置座、第一弹簧、垂直滑块、下压板、弹簧立柱连接板、固定座;基座上设有油塞放置座;油塞放置座包括油塞放置座外部套管、油塞放置座内芯、第二弹簧、内芯顶杆;油塞放置座两侧的基座上各设有弹簧立柱,弹簧立柱上套有第一弹簧;垂直滑块套在弹簧立柱上部;垂直滑块之间连接有下压板;下压板中央位置设有固定座;机架下部设置在基座上,机架上部安置有下压气缸。本实用新型一种油塞导入装置能够精准快速地将油塞塞入凸轮随动器内,有效提高了该工序的效率,缩短了该工序的时间。缩短了该工序的时间。缩短了该工序的时间。

技术研发人员:徐嘉健

受保护的技术使用者:伊那特技自动化(常熟)有限公司

技术研发日:2021.11.04

技术公布日:2022/3/19

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。