1.本发明属于绝热材料制备技术领域,尤其是指一种纤维素基多孔绝热材料及其制备方法。

背景技术:

2.近年来随着能源消耗日益增长,环境问题日益严重,环境保护和减少资源消耗已经成为世界各国的战略目标。高效绝热材料是减少能源消耗的最有效措施之一。传统石油基绝热材料如发泡聚苯乙烯、聚氨酯泡沫等虽然绝热性能良好,但原料非再生,难以降解。

3.纤维素基绝热材料具有绿色环保的优点,成为研究的热点。近年来,纤维素基多孔材料(如气凝胶等)在绝热领域得到了快速发展。最近研究发现,通过冷冻干燥纤维素稳定的乳液,可将乳液模板法形成的大孔结构引入气凝胶(jimenez-saelices,c.;seantier,b.;grohens,y.;capron,i.,thermal superinsulatingmaterialsmadefromnanofibrillatedcellulose-stabilized pickeringemulsions.acsappl.mater.interfaces2018,10,16193.),且其闭孔结构可大大降低材料的导热系数,获得了纤维素基多孔绝热材料(song,m.;jiang,j.;qin,h.;ren,x.;jiang,f.,flexibleandsuperthermalinsulatingcellulose nanofibril/emulsioncompositeaerogelwithquasi-closedpores.acsappl.mater.interfaces2020,12,45363.)。尽管这种气凝胶具有较低的导热系数,但是由于基于这种方法制备的气凝胶中的闭孔结构是通过范德华力、氢键和分子链缠结等物理作用形成的,缺少化学交联,因此这种闭孔结构存在着稳定性和力学性能差等问题,而闭孔结构一旦被破坏,气凝胶的绝热性能就会大打折扣。且纤维素基的气凝胶也存在着易吸湿的问题,这不仅会影响材料的绝热性能,也极大的限制了材料的应用领域。故亟需对纤维素基气凝胶进行化学交联,分别通过界面(引发)聚合,交联纤维素和凝胶化已交联的纤维素形成闭孔结构、化学交联纤维素和微孔结构,制备与调控化学交联的、具有闭孔结构与微孔结构的多孔材料。通过界面聚合形成的闭孔结构具有高度稳定性,可以有效避免外部环境(温度、湿度等)破坏其结构;另一方面,化学交联纤维素,在提高复合材料对温度、湿度的稳定性的同时,也大大提高了材料的力学性能。不仅如此,通过化学交联也可赋予材料良好的疏水性能,拓宽其应用领域。

4.为了满足实际需要,制备一种具有闭孔结构的、力学性能优良的、疏水绝热气凝胶在纺织服装和建筑保温等领域意义重大。

技术实现要素:

5.为解决上述技术问题,本发明提供了一种纤维素基多孔绝热材料及其制备方法。本发明采用乳液模板法制备了化学交联的水包油型乳液,经冷冻干燥后获得多孔材料。该材料密度低,内部为闭孔结构,力学性能良好,且具有疏水性。

6.一种纤维素基多孔绝热材料的制备方法,包括以下步骤:

7.(1)将油相加入水相中,均匀混合后得到水包油型乳液;所述水相由定剂和水混合

所得;

8.(2)将交联剂和催化剂加入步骤(1)所述水包油型乳液中并混合均匀,在15-60℃下交联反应1-4h,获得所述纤维素基多孔绝热材料。

9.在本发明的一个实施例中,步骤(1)中,所述油相为正己烷、环己烷和十六烷中的一种或多种。

10.在本发明的一个实施例中,步骤(1)中,所述稳定剂由胺基化纤维素纳米晶与纤维素纳米材料混合所得,其中所述纤维素纳米材料为纤维素纳米晶和/或纤维素纳米纤维。

11.在本发明的一个实施例中,所述纤维素纳米材料与胺基化纤维素纳米晶的质量比为1:5-5:1。

12.在本发明的一个实施例中,步骤(1)中,所述油相的体积是水包油乳液总体积的15-85%。

13.在本发明的一个实施例中,步骤(2)中,所述交联剂为异氰酸酯。

14.在本发明的一个实施例中,所述异氰酸酯选自异弗尔酮二异氰酸酯、六亚甲基二异氰酸酯、二苯基甲烷二异氰酸酯和多聚异氰酸酯中的一种或多种。

15.在本发明的一个实施例中,步骤(2)中,所述催化剂为二月桂酸二丁基锡、三乙胺或三乙烯二胺。

16.在本发明的一个实施例中,所述交联剂占稳定剂重量的2-50%。

17.本发明还提供所述的制备方法所得纤维素基多孔绝热材料。

18.本发明的上述技术方案相比现有技术具有以下优点:

19.本发明以cnc-nh2为稳定剂,以环己烷为油相,cnc-nh2优先被水相所润湿,形成水包油型pickering乳液,在交联剂的作用下,通过界面(引发)聚合、交联纤维素和凝胶化已交联的纤维素形成稳定的闭孔结构,再通过冷冻干燥,闭孔结构得以保留,形成力学性能优良的多孔绝热材料,且具有疏水性能。

附图说明

20.为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明,其中

21.图1是本发明实施例1,2和3中多孔材料的截面扫描电镜图;

22.图2是本发明实施例1,2和3中多孔材料的热重图;

23.图3是本发明实施例1,2和3中多孔材料的压缩测试结果;

24.图4是本发明实施例1,2和3中多孔材料的疏水性测试结果;

25.图5是本发明实施例1-7中多孔材料的密度和隔热性测试结果;

26.图6是本发明对比例2所制备的乳液的数码照片。

具体实施方式

27.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

28.实施例1

29.本实施提供了一种化学交联的纤维素基多孔绝热材料的制备方法,步骤如下:

30.将5g的胺基化纤维素纳米晶(3%)和10g的纤维素纳米纤维(1%)分散于15ml水中,机械搅拌至完全分散,得到水相。将30g环己烷,在机械搅拌的条件下,逐滴滴入上述水相中,随后滴入1g六亚甲基二异氰酸酯和1-2滴二月桂酸二丁基锡,混合均匀后获得水包油型乳液。

31.将上述乳液置于25℃下,反应3h,以充分交联及凝胶化,随后将湿凝胶放置在冰箱中-20℃保存过夜,最后再经过干燥,即可得到绝热多孔材料。

32.实施例2

33.本实施提供了一种化学交联的纤维素基多孔绝热材料的制备方法,其步骤如下:

34.将5g的胺基化纤维素纳米晶(3%)和10g的纤维素纳米纤维(1%)分散于15ml水中,机械搅拌至完全分散,得到水相。将60g环己烷,在机械搅拌的条件下,逐滴滴入上述水相中,随后滴入1g六亚甲基二异氰酸酯和1-2滴二月桂酸二丁基锡,混合均匀后获得水包油型乳液。

35.将上述乳液置于25℃下,反应3h,以充分交联及凝胶化,随后将湿凝胶放置在冰箱中-20℃保存过夜,最后再经过干燥,即可得到绝热多孔材料。

36.实施例3

37.本实施提供了一种化学交联的纤维素基多孔绝热材料的制备方法,其步骤如下:

38.将5g的胺基化纤维素纳米晶(3%)和10g的纤维素纳米纤维(1%)分散于15ml水中,机械搅拌至完全分散,得到水相。将90g环己烷,在机械搅拌的条件下,逐滴滴入上述水相中,随后滴入1g六亚甲基二异氰酸酯和1-2滴二月桂酸二丁基锡,混合均匀后获得水包油型乳液。

39.将上述乳液置于25℃下,反应3h,以充分交联及凝胶化,随后将湿凝胶放置在冰箱中-20℃保存过夜,最后再经过干燥,即可得到绝热多孔材料。

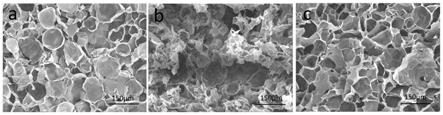

40.将实施例1-3所得绝热多孔材料进行表征,表征结果见图1,图1-a、图1-b、图1-c分别是本发明实施例1,2和3中多孔材料的截面扫描电镜图;其中可看出,材料内部具有闭孔结构,平均孔直径为10-300μm。

41.将实施例1-3所得样品进行多孔材料的热重测试,结果见图2,样品在230℃前均保持稳定,到达230℃后纤维素开始分解,达到500℃后样品进入碳化阶段,样品质量开始趋于稳定

42.实施例1-3所得样品多孔材料的压缩测试,实验结果见图3,结果表明样品在百分之七十的压缩性形变下都可以保持形状完整而不破碎,最大压缩应力可超过50kpa。

43.实施例1-3所得样品接触角测试,实验结果见图4,由图4可知,样品的接触角均超过110

°

,表明样品具有疏水性。

44.实施例4

45.本实施提供了一种化学交联的纤维素基多孔绝热材料的制备方法,步骤如下:

46.将10g的胺基化纤维素纳米晶(3%)和5g的纤维素纳米纤维(1%)分散于20ml水中,机械搅拌至完全分散,得到水相。将90g正己烷,在机械搅拌的条件下,逐滴滴入上述水相中,随后滴入1g二苯基甲烷二异氰酸酯和1-2滴三乙烯二胺,混合均匀后获得水包油型乳液。

47.将上述乳液置于15℃下,反应4h,以充分交联及凝胶化,随后将湿凝胶放置在冰箱

中-20℃保存过夜,最后再经过干燥,即可得到绝热多孔材料。

48.实施例5

49.本实施提供了一种化学交联的纤维素基多孔绝热材料的制备方法,步骤如下:

50.将10g的胺基化纤维素纳米晶(3%)和2.5g的纤维素纳米纤维(1%)分散于22.5ml水中,机械搅拌至完全分散,得到水相。将90g十六烷,在机械搅拌的条件下,逐滴滴入上述水相中,随后滴入1g六亚甲基二异氰酸酯和1-2滴二月桂酸二丁基锡,混合均匀后获得水包油型乳液。

51.将上述乳液置于40℃下,反应2.5h,以充分交联及凝胶化,随后将湿凝胶放置在冰箱中-20℃保存过夜,最后再经过干燥,即可得到绝热多孔材料。

52.实施例6

53.本实施提供了一种化学交联的纤维素基多孔绝热材料的制备方法,步骤如下:

54.将5g的胺基化纤维素纳米晶(3%)和2.5g的纤维素纳米纤维(1%)分散于22.5ml水中,机械搅拌至完全分散,得到水相。将90g环己烷,在机械搅拌的条件下,逐滴滴入上述水相中,随后滴入1.5g多聚异氰酸酯和1-2滴二月桂酸二丁基锡,混合均匀后获得水包油型乳液。

55.将上述乳液置于60℃下,反应4h,以充分交联及凝胶化,随后将湿凝胶放置在冰箱中-20℃保存过夜,最后再经过干燥,即可得到绝热多孔材料。

56.实施例7

57.本实施提供了一种化学交联的纤维素基多孔绝热材料的制备方法,步骤如下:

58.将5g的胺基化纤维素纳米晶(3%)和2.5g的纤维素纳米纤维(1%)分散于22.5ml水中,机械搅拌至完全分散,得到水相。将90g正己烷,在机械搅拌的条件下,逐滴滴入上述水相中,随后滴入0.5g异弗尔酮二异氰酸酯和1-2滴三乙胺,混合均匀后获得水包油型乳液。

59.将上述乳液置于25℃下,反应3h,以充分交联及凝胶化,随后将湿凝胶放置在冰箱中-20℃保存过夜,最后再经过干燥,即可得到绝热多孔材料。

60.密度低至6.2mg/cm3,导热系数低至33mw/(mk)

61.对比例1

62.将5g的胺基化纤维素纳米晶(3%)和2.5g的纤维素纳米纤维(1%)分散于22.5ml水中,机械搅拌至完全分散,得到水相。将90g环己烷,在机械搅拌的条件下,逐滴滴入上述水相中,混合均匀后获得水包油型乳液。

63.将上述乳液置于25℃下,反应3h,以充分交联及凝胶化,随后将湿凝胶放置在冰箱中-20℃保存过夜,最后再经过干燥,即可得到对比样。

64.对比例2

65.将5g的纤维素纳米晶(3%)和2.5g的纤维素纳米纤维(1%)分散于22.5ml水中,机械搅拌至完全分散,得到水相。将90g环己烷,在机械搅拌的条件下,逐滴滴入上述水相中,随后滴入0.5g六亚甲基二异氰酸酯和1-2滴二月桂酸二丁基锡,混合均匀后获得水包油型乳液。

66.测试例

67.对比例1经冷冻干燥后,无法得到块状样品,而是接近粉末状,这表明在不添加交

联剂的情况下,仅靠氢键、范德华力等物理作用无法在纤维素间形成有效交联,进而无法得到所求多孔绝热材料。

68.对比例2所得到的乳液在1小时后出现了油水分离现象,表明未经改性的纤维素纳米晶无法形成足够稳定的乳液,见图6。

69.显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。