1.本发明属于生物技术领域,具体涉及一种以碎米糖化液为碳源高效同化氨制备蛋白质的方法。

背景技术:

2.随着人口增长,耕地资源紧缺,全球粮食尤其是优质植物蛋白供应面临危机。不少科学家正在研究可替代、安全的植物蛋白来源,未来的若干年藻类或将替代目前的大豆植物蛋白。2018年,美国国会通过立法,确定将微藻成为未来美国蛋白质主要来源。小球藻中蛋白质含量可高达50%以上,远远高于大豆蛋白(37%)、牛奶蛋白(26%)、肉类蛋白(43%)和酵母蛋白(39%)。此外微藻蛋白还具有良好的营养特性和低致敏性。在目前我国居民消费追求营养、健康和可持续的大背景下,这使得小球藻蛋白成为非动物蛋白的首选营养来源。

3.小球藻可以在光照条件下自养培养,也可以在无光的环境中利用有机碳源异养培养。小球藻异养培养具有生长速度快,产量高,占地面积小的特点,具有很好的商业前景。青岛科海生物有限公司李悦明等人公布了一种发酵法高密度培养小球藻生产工艺,利用葡萄糖为碳源高密度异养培养小球,提高了小球藻的色素和蛋白质含量。清华大学吴庆余等人公布了一种用淀粉酶解液代替葡萄糖培养异养藻制备生物柴油的方法,降低了培养基的成本。然而,葡萄糖和淀粉原料价格仍比较高。

4.我们用大米加工的副产物碎米为原料,采用枯草芽孢杆菌两阶段发酵将碎米糖化作为碳源,将氨水作为流加氮源,通过调节c/n比提高了小球藻生物质产量和蛋白质产量,大大降低了小球藻蛋白生产成本。通过连续培养可以稳定的收获小球藻,离心分离的藻浆直接超高压均质机120mpa处理,所得匀浆采用水酶法分离甘油三脂,剩余物真空低温干燥得到小球藻蛋白粉。获得的蛋白质氨基酸配比均衡,必需氨基酸含量丰富赖氨酸、缬氨酸和亮氨酸含量很高。此方法将附加值低的碎米转化为附加值高的小球藻蛋白,具有很好的经济效益。目前,未见利用以碎米糖化液为碳源高效同化氨获取优质蛋白质的文献。

技术实现要素:

5.针对现有技术中的不足与难题,本发明旨在提供一种以碎米糖化液为碳源高效同化氨制备蛋白质的方法。

6.本发明通过以下技术方案予以实现:

7.一种以碎米糖化液为碳源高效同化氨制备蛋白质的方法,该方法包括以下步骤:

8.(1)碎米的细胞催化糖化

9.将碎米粉与水按照料液比为1∶10~1∶15进行混合,糊化后接种枯草芽孢杆菌,接种量1%,再进行两阶段发酵制取碎米糖化液;

10.(2)小球藻的连续培养

11.(2.1)藻种扩大培养阶段:分离、培养出小球藻藻种;在自动连续发酵罐中添加初

始培养基,将小球藻藻种接种至发酵罐中进行培养24h,初始培养基的组分包括步骤(1)制得的碎米糖化液、乙酸钠、硝酸钠、k2hpo4、mgso4.7h2o、cacl2.7h2o、柠檬酸钠、a5溶液;

12.(2.2)养料补充阶段:包括碳源和氮源两路补料

13.一路连续流加培养基作为碳源,流加培养基组分包括步骤(1)制得的碎米糖化液、乙酸钠、k2hpo4、mgso4.7h2o、cacl2.7h2o、柠檬酸钠、a5溶液,每天培养基补料量为发酵罐容积的5%

‑

10%;

14.另一路连续慢速补浓度为30%v/v的氨水,控制c/n比为10∶1

‑

13∶1,为微藻蛋白质转化提供足够的氮源;

15.(2.3)连续培养阶段:

16.在此阶段补料控制参数跟步骤(2.2)阶段相同,水力停留时间5

‑

7天后开始连续出料,每天出料量为发酵罐容积的5%

‑

10%;

17.(3)微藻收获与蛋白质提取

18.将步骤(2.3)的出料离心分离出藻浆,再用超高压均质处理,所得匀浆采用水酶法分离甘油三脂,剩余物真空干燥得到小球藻蛋白粉,其中的蛋白质含量高达75

‑

85%。

19.优选地,步骤(1)中的两阶段发酵的第一阶段为枯草芽孢杆菌的高速繁殖阶段,发酵温度设置为28

‑

35℃,在此温度下菌种迅速繁殖并产生大量的淀粉酶和糖化酶,发酵24h后即可使粘稠的米糊液化;第二阶段为糖化阶段,通过将发酵温度提升至60℃,在此温度下枯草芽孢杆菌的生长代谢受到抑制,发生细胞部分自溶,而由其释放的α

‑

淀粉酶和糖化酶的活性较强,在此温度发酵24

‑

48h后米糊中的淀粉和低聚糖进一步转化为葡萄糖;糖化结束后过0.45um滤膜得到碎米糖化液和滤渣,碎米糖化液中的还原糖浓度可达60

‑

80g/l,所得滤渣返还到第一阶段发酵循环利用。

20.优选地,步骤(2.1)中初始培养基添加量为发酵罐容积的30%,初始培养基组分为碎米糖化液10%

‑

20%、乙酸钠0.4

‑

1g/l、硝酸钠2g/l、k2hpo40.04g/l、mgso4·

7h2o 0.075g/l、cacl2.7h2o 0.36g/l、柠檬酸钠0.006g/l、a5溶液1ml/l;小球藻藻种初始接种量控制在od

680

为0.3

‑

0.8,采用微纳米气泡发生器供应空气,通气速度0.75

‑

1vvm,培养温度25

‑

35℃,搅拌速度200rpm,ph控制在6.5

‑

7.5。

21.优选地,步骤(2.2)中培养基的组分为碎米糖化液90%

‑

100%、乙酸钠2.4g/l、k2hpo40.2g/l、mgso4.7h2o0.45g/l、cacl2.7h2o1.44g/l、柠檬酸钠0.006g/l、a5溶液6ml/l;氨水的流加速度为0.11

‑

0.15ml/h/l培养基;采用微纳米气泡发生器供应空气,通气速度0.75

‑

1vvm,培养温度25

‑

35℃,搅拌速度200rpm,ph控制在6.5

‑

7.5,培养为5

‑

7天后微藻生物质产量可以达到180

‑

320g/l。

22.优选地,步骤(3)中离心分离的上清液依次经过0.45um滤膜过滤、臭氧处理、营养搭配后可循环用于小球藻培养;其中臭氧处理采用微纳米气泡发生器将臭氧分散到培养基中,其用于将微藻生长抑制物氧化法分解;营养搭配用于补充被消耗的养分。

23.与现有技术相比,本发明有益效果包括:

24.(1)本发明采用大米加工的副产物碎米为原料,采用枯草芽孢杆菌两阶段发酵将碎米糖化作为碳源,将氨水作为流加氮源,通过调节c/n比提高了小球藻生物质产量和蛋白质产量,大大降低了小球藻蛋白生产成本;通过连续培养可以稳定的收获小球藻;获得的蛋白质氨基酸含量高且配比均衡,必需氨基酸含量丰富,本发明将附加值低的碎米转化为附

加值高的小球藻蛋白,具有很好的经济效益。

25.(2)本发明使用大米加工的副产物碎米为原料用枯草芽孢杆菌两阶段发酵制糖后作为碳源异养培养小球藻,与常用碳源葡萄糖相比成本节约了90.49%,同时,枯草芽孢杆菌产生的代谢产物可以促进小球藻的生长,得到的小球藻细胞中含大约55

‑

65%的蛋白质和20

‑

30%的油脂。

26.(3)与开放式池塘培养小球藻相比,本发明采用发酵法培养避免了微生物和重金属污染,有效保障食品安全,并且小球藻生物量浓度高,从而降低了采收的成本。

27.(4)本发明使用的氮源为氨水,相比于其他氮源成本较低而且在培养基循环使用过程中可以避免碱金属离子和卤素离子的富集而抑制微藻生长。

28.(5)本发明能在短时间内将产品附加值低的碎米转化为高营养价值的小球藻单细胞蛋白,为碎米资源的高效利用和优质微藻蛋白质资源的开发开辟了新的方向。

附图说明

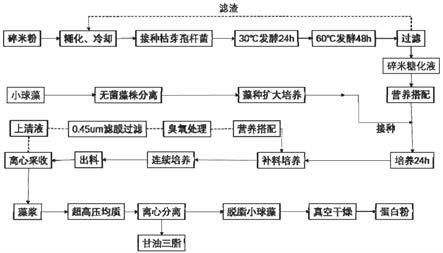

29.图1为本发明具体实施工艺流程图;

30.图2为本发明具体实施以碎米糖化液为碳源以氨为氮源的条件下,小球藻蛋白中氨基酸分析图谱。

具体实施方式

31.下面结合附图,对本发明作进一步地说明。

32.本实施例流程如图1所示,具体如下。

33.(1)碎米的细胞催化糖化

34.碎米清理后过60目筛,往每1份碎米粉中加入10倍质量的水,搅拌均匀;然后加热至100℃,搅拌速度为120rpm,糊化30min得到碎米糊;将碎米糊冷却至30℃,接种1%(v/v)的枯草芽孢杆菌,30℃下发酵24h后温度提升至60℃继续发酵48h;发酵液0.45um滤膜过滤得到碎米糖化液。

35.经检测,碎米糖化液浓度为葡萄糖含量为83.06g/l,toc含量为36.52g/l,总氮含量为0.89g/l。

36.(2)小球藻培养

37.用平板划线结合链霉素和安卡青霉素双抗分离出无菌小球藻藻株(c.vulgaris fachb

‑

32),分离出的藻株传代3次脱除抗生素毒性后挑取无菌藻落转移到300ml培养基中1000

‑

1300lx光照下培养5天后细胞浓度达到2.5

×

108cell/ml;然后将微藻接种到5l光生物反应器中,培养基体积为3l,接种浓度为2.5

×

106cell/ml,培养温度为28

‑

38℃,连续通入无菌空气使溶氧量保持在15%以上;培养3天后作为藻种转移至自动连续发酵罐中分三个阶段连续培养:

38.第一阶段为藻种扩大培养阶段,初始培养基添加量为发酵罐容积的30%,初始培养基组分为碎米糖化液15%,乙酸钠0.4g/l、硝酸钠2g/l,k2hpo40.04g/l、mgso4.7h2o 0.075g/l、cacl2.7h2o 0.36g/l、柠檬酸钠0.006g/l,a5溶液1ml/l;藻种初始接种量控制在od

680

为0.3

‑

0.8,通气速度0.75

‑

1vvm(微纳米空气气泡),培养温度35℃,搅拌速度200rpm,ph控制在6.5

‑

7.5培养24h;

39.第二阶段为养料补充阶段,在此阶段开始两路补料,一路连续补浓度为30%的氨水(补氨速度为0.11ml/h/l培养基),始终控制c/n比为(10∶1

‑

13∶1)为微藻蛋白质转化提供足够的氮源;另一路连续流加培养基,其组分为碎米糖化液90%

‑

100%,乙酸钠2.4g/l,k2hpo40.2g/l、mgso4.7h2o 0.45g/l、cacl2.7h2o 1.44g/l、柠檬酸钠0.006g/l,a5溶液6ml/l,每天补料量为发酵罐容积的5%

‑

10%,通气速度0.8vvm(微纳米空气气泡),培养温度35℃,搅拌速度200rpm,ph控制在6.7,培养6天后微藻生物质产量可以达到200g/l

‑

280g/l;

40.第三阶段为连续培养阶段,在此阶段补料控制参数跟第二阶段相同,开始连续出料,每天出料量为发酵罐容积的5%

‑

10%。

41.(3)微藻收获与蛋白质提取

42.出料离心分离出藻浆,用超高压均质机120mpa处理,所得匀浆采用水酶法分离甘油三脂,剩余物真空干燥得到小球藻蛋白粉,其中的蛋白质含量高达75

‑

85%;

43.蛋白质的氨基酸组成如图2所示,必需氨基酸含量丰富,其营养价值接近蛋清蛋白;

44.分离出的离心上清液经0.45um滤膜过滤后,采用微纳米气泡发生器将臭氧分散到培养基中将微藻生长抑制物氧化法分解,然后补充被消耗的养分循环用于小球藻培养。

45.以上所述仅表达了本发明的优选实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形、改进及替代,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。