1.本发明属于铸造用石英砂的覆膜加工技术领域,特别涉及利用流化床使石英砂流态化均匀覆膜的方法。

背景技术:

2.铸造是获得零件毛胚或零件成品的最常用手段之一,适用于绝大多数金属材质。因此,通过铸造工艺生产的铸件能广泛应用于国防军事、航空航天、机械制造、汽车制造、石油化工、工程建设等多个领城。随着社会经济的发展,科学技术的进步,机械工业发展迅速,对铸件的结构,机械性能的要求大大提高,对于铸件的外观质量、尺寸精度的要求也越来越高,覆膜砂型铸造工艺应运而生,砂芯具有较好强度和溃散性,覆膜砂生产的铸件尺寸精度高、表面质量较好,生产效率高。

3.覆膜砂主要采用优质精选天然石英砂为原砂,热塑性酚醛树脂,乌洛托品及增强剂为原料。产品具有适宜的强度性能;流动性好,制出的砂型、砂芯轮廓清晰,组织致密,能够制造出复杂的砂芯;砂型(芯)表面质量好;溃散性好,铸件容易清理。可根据不同的技术需求,在固化速度、脱膜性、流动性、溃散性、铸件表面光洁度、储存等方面适当调整配比。目前,覆膜石英砂是阀门、泵体、汽车缸体、缸盖、进气歧管等机械设备相关零部件铸造的最佳造型材料之一。覆膜砂的制备工艺主要有冷法覆膜、温法覆膜、热法覆膜三种,其中热法覆膜的覆膜效果好,且适合大量生产。目前,覆膜砂的生产几乎都是采用热覆膜法。热法覆膜工艺是先将原砂加热到一定温度,然后分别依次与酚醛树脂、乌洛托品水溶液和硬脂酸钙混合搅拌,经自然冷却、破碎和筛分而成。该方法工艺比较繁琐,需使用专门的混砂设备将各种原料进行混合。

4.现有技术不足主要有:1.对于覆膜砂的混合大多是将各种原料按照一定的比例放入混料筒中,采用机械搅拌的方式进行混匀,这类混匀方法动力负荷大,搅拌不充分导致覆膜不均匀。2. 覆膜砂覆膜完成后采用自然冷却的方式,生产周期较长。

技术实现要素:

5.针对现有技术存在的上述问题,本发明要解决的技术问题是:如何提供一种覆膜均匀且生产周期短的覆膜砂生产方法。

6.为解决上述技术问题,本发明采用如下技术方案:一种利用流化床使石英砂流态化均匀覆膜的方法,所述流化床包括的结构在于:包括流化床壳体和进料漏斗,所述流化床壳体的底部设有进气管,所述流化床壳体内具有两面竖直设置的墙体,每面所述墙体内设置有管道,每面墙体上安装有多个一号雾化喷嘴,多个一号雾化喷嘴与对应墙体内的管道连通;所述进料漏斗包括相互连通的进料斗和送料管,所述进料斗位于流化床壳体顶部外侧,送料管位于两面墙体之间,且送料管底端的出料口靠近流化床壳体的内底壁;所述送料管上固定安装有纵截面为倒三角形的挡板,所述挡板位于墙体的上方,

且挡板顶部的直径大于两面墙体之间的间距;所述流化床壳体内设有布风板,流化床壳体的底部设有出料口,所述布风板和进气管均位于两面墙体之间布风板靠近流化床壳体内底壁,布风板上具有多个吹气孔,所述出料口位于墙体与流化床壳体的内侧竖直壁之间,流化床壳体底部的外侧设有砂箱,砂箱顶部的进砂口与所述出料口连通;所述流化床壳体的内侧竖直壁上设有多个二号雾化喷头和多个喷粉头,二号雾化喷头在竖直方向的高度低于每面墙体的顶部,喷粉头在竖直方向的高度低于二号雾化喷头;利用上述流化床均匀覆膜的方法包括如下步骤:s1: 将石英砂通过进料斗加入流化床底部;s2: 将温度为80-150

°

c的气体从进气管吹入,气体入流化床内部,使石英砂流态化运动,将稀释的硅烷溶液从漏斗随石英砂原料加入到流化床中,气体温度可以选择80

°

c,90

°

c,100

°

c,110

°

c,120

°

c,130

°

c,140

°

c或150

°

c;s3:5-8s后,将温度为80-150

°

c的酚醛树脂通过一号雾化喷嘴喷出,酚醛树脂的温度可以选择80

°

c,90

°

c,100

°

c,110

°

c,120

°

c,130

°

c,140

°

c或150

°

c;s4:与此同时,乌洛托品水溶液通过二号雾化喷头喷出,硬脂酸钙粉末通过喷粉头喷出;s5: 在气流的作用下,包覆酚醛树脂的石英砂继续向上运动,直至上方挡板,石英砂与挡板碰撞后改变运动方向和速度,覆膜石英砂进入流化床的侧边区域,失去了气流的作用,受重力作用下降,当经过乌洛托品水溶液喷淋区域时,覆膜后的石英砂表面酚醛树脂固化并冷却,通过硬脂酸钙喷洒区域,防止覆膜后的石英砂结块;s6:覆膜石英砂成品从出料口进入流化床下方的砂箱被收集。

7.作为优化,所述s2中气体以1.0-10.0 m/s的速度吹入进气管。气体速度可以选择1.0 m/s,2.0 m/s,3.0 m/s,4.0 m/s,5.0 m/s,6.0 m/s,7.0 m/s,8.0 m/s,9.0 m/s或10.0 m/s,根据流化床内加料重量计算确定合适的吹气速度和流量,使石英砂达到流态化的状态,当气体流速大于10.0 m/s 时会使石英砂运动剧烈,引发剧烈碰撞,影响覆膜效果。而且还影响覆膜后石英砂的运动轨迹,甚至造成覆膜砂堵塞过滤器;当气体流量小于1.0 m/s时,会影响石英砂的流态化状态,进而影响覆膜效果,还会影响覆膜后石英砂的运动轨迹,如无法抵达侧边区域完成固化冷却步骤。

8.作为优化,所述s2中硅烷稀释3-6倍,可以选择稀释3倍,4倍,5倍或6倍。传统覆膜砂制备工艺中采用硅烷是为了避免石英砂结块,增加流动性。因本专利采用流态化均匀覆膜技术,石英砂在流化床空间以流态化分布,故可降低硅烷浓度,有效降低生成成本。

9.作为优化,所述s2中石英砂的质量(kg)与硅烷体积(ml)比为2.5~5:1。当石英砂的质量(kg)与硅烷体积(ml)比超过5:1,意味着所加硅烷过少,可造成覆膜砂结块,流动性变差等情况。当石英砂的质量(kg)与硅烷体积(ml)比低于2.5:1,所加硅烷过多,不利于改善酚醛树脂与石英砂界面间的粘结力,影响石英砂表面酚醛树脂覆膜效果。

10.作为优化,所述s3中酚醛树脂的液滴尺寸为2-10 μm,酚醛树脂的液滴尺寸可以选择2μm,4μm,5μm,8μm或10 μm。该液滴尺寸可以使酚醛树脂的液滴均匀喷洒在石英砂表面,达到均匀覆膜的效果。

11.作为优化,所述s3中酚醛树脂的流量为200-2500 cm3/min。该流量区间结合石英砂的运动状态,可以起到更好地覆膜效果。

12.作为优化,所述s4将水与乌洛托品比例为3:1。该比例可以使乌洛托品水溶液对覆膜后的石英砂起到很好的固化和冷却效果。

13.作为优化,所述s4乌洛托品水溶液乌洛托品水溶液以150-2500 cm3/min流量从二号雾化喷头喷出。该流量区间结合覆膜后石英砂的运动状态设置,确保乌洛托品水溶液可以喷洒在覆膜后的石英砂表面,促进石英砂表面酚醛树脂固化。

14.作为优化,所述s4乌洛托品水溶液的液滴尺寸为50-100μm,乌洛托品水溶液的液滴尺寸可以为50μm,55μm,60μm,65μm,70μm,75μm,80μm,85μm,90μm,95μm或100μm。该液滴尺寸可以使乌洛托品水溶液均匀喷洒在腹膜后石英砂表面,使覆膜后的石英砂可以更好地冷却和固化。

15.相对于现有技术,本发明至少具有如下优点:本发明方法通过流化床使石英砂流态化覆膜的覆膜方式,覆膜更均匀。通过喷嘴雾化酚醛树脂进行石英砂表面覆膜,减少树脂消耗,降低生产成本,且使用水冷的方式冷却,提高生产效率。

16.本发明提出流化床对石英砂进行流态化均匀覆膜,通过热空气吹入流化床对石英砂进行流态化,将液态酚醛树脂通过雾化喷嘴喷入流态化的石英砂进行覆膜,使树脂微液滴与石英砂充分混合并在石英砂表面成膜,对覆膜后的石英砂表面喷乌洛托品水溶液,使树脂覆膜固化并冷却,最后,在固化后的覆膜石英砂表面喷硬脂酸钙粉末,防止覆膜后的石英砂结块,提高覆膜砂的流动性及砂型的脱模性。该方法与机械搅拌法相比,可减少电力成本和树脂消耗,且进行水冷,缩短生产周期,提高生产效率。

附图说明

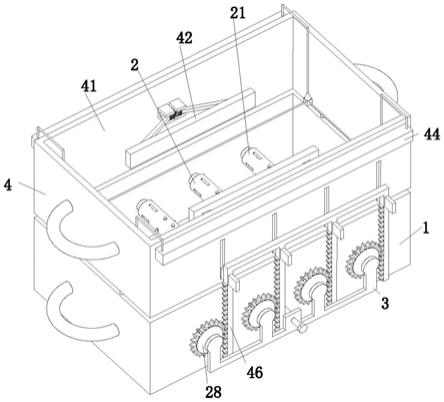

17.图1为本发明流化床的整体装置结构示意图。

18.图中,流化床壳体-1,过滤器-2,挡板-3,二号雾化喷头-4,一号雾化喷嘴-5,覆膜砂-6,石英砂-7,布风板-8,进气管-9,砂箱-10,进料斗-11,送料管-12,墙体-13,喷粉头-14。

具体实施方式

19.下面对本发明作进一步详细说明。

20.本发明中

‘

前’、

‘

后’、

‘

左’、

‘

右’、

‘

上’、

‘

下’均指在图1中的方位,其中

‘

前’是指在图1中相对于纸面朝外,

‘

后’是指在图1中相对于纸面朝里。

21.实施例:参见图1,一种利用流化床使石英砂流态化均匀覆膜的方法,所述流化床包括的结如下:包括流化床壳体1和进料漏斗,所述流化床壳体1的底部设有进气管9,还包括进料漏斗;所述流化床壳体1内具有两面竖直设置的墙体13,每面所述墙体13内设置有管道,每面墙体13上安装有多个一号雾化喷嘴5,多个一号雾化喷嘴5与对应墙体13内的管道连通。

22.所述进料漏斗包括相互连通的进料斗11和送料管12,所述进料斗11位于流化床壳体1顶部外侧,送料管12位于两面墙体13之间,且送料管12底端的出料口靠近流化床壳体1

的内底壁;具体实施时,送料管12穿过流化床壳体1内的过滤器2后向下延伸,直至靠近流化床壳体1内侧底壁。

23.所述送料管12上固定安装有纵截面为倒三角形的挡板3,所述挡板3位于墙体13的上方,且挡板3顶部的直径大于两面墙体13之间的间距。

24.所述流化床壳体1内设有布风板8,流化床壳体1的底部设有出料口,所述布风板8和进气管9均位于两面墙体13之间,布风板8靠近流化床壳体1内底壁,布风板8上具有多个吹气孔,所述出料口位于墙体13与流化床壳体1的内侧竖直壁之间,流化床壳体1底部的外侧设有砂箱10,砂箱10顶部的进砂口与所述出料口连通。

25.通过设置布风板8将通过进气管9吹入流化床底部的气体均匀分散,从而更有利于使布置在入流化床底部的石英砂形成流态化运动。

26.所述流化床壳体1的内侧竖直壁上设有多个二号雾化喷头4和多个喷粉头14,二号雾化喷头4在竖直方向的高度低于每面墙体13的顶部,喷粉头14在竖直方向的高度低于二号雾化喷头4。

27.具体实施时,所述多个一号雾化喷嘴5以送料管12为轴心对称分布。具体实施时,所述多个一号雾化喷嘴5位于送料管12靠近挡板3的部分。如此设置是因为送料管12将石英砂送至流化床底部后,热空气将石英砂吹起,由于布风板8的作用,使得被吹起的石英砂基本上是均匀的分布在送料管12外侧,因此多个一号雾化喷嘴5以送料管12为轴心对称分布能让酚醛树脂与石英砂更均匀的混合。

28.具体实施时,所述多个二号雾化喷嘴4以送料管12为轴心对称分布,且二号雾化喷嘴4在竖直方向的高度高于一号雾化喷嘴5。在气流的作用下,包覆酚醛树脂的石英砂继续向上运动,直至上方挡板3,然后改变运动方向和速度,进入进气管与流化床壳体1的内侧竖直壁之间的区域即冷却区域,此时包覆酚醛树脂的石英砂被二号雾化喷嘴4喷出的乌洛托品水溶液喷淋冷却,由于覆膜石英砂进入流化床的侧边区域,失去了气流的作用,受重力作用会立刻下降,因此为了延长覆膜石英砂的冷却时间,同时也是为了保证冷却效果,二号雾化喷嘴4在竖直方向的高度高于一号雾化喷嘴5,使覆膜石英砂一进入流化床的侧边区域,就立刻被冷却。

29.利用上述流化床均匀覆膜的方法包括如下步骤:s1: 将重量为50-500kg的石英砂7通过进料斗11加入流化床,再通过送料管12送入流化床的底部。

30.s2: 将温度为80-150

°

c的气体从进气管9吹入,气体入流化床内部,使石英砂流态化运动,将10-200ml的硅烷稀释至30~600ml的硅烷溶液从漏斗随石英砂原料加入到流化床中,气体以1.0-10.0 m/s的速度吹入进气管。

31.s3:5-8s后,将温度为80-150

°

c的酚醛树脂通过一号雾化喷嘴5喷出;所述酚醛树脂的液滴尺寸为2-10 μm,流量为200-2500 cm3/min。

32.s4:与此同时,乌洛托品水溶液通过二号雾化喷头4喷出,硬脂酸钙粉末通过喷粉头14喷出;所述水与乌洛托品比例为3:1,乌洛托品水溶液流量为150-2500 cm3/min,乌洛托品水溶液的液滴尺寸为50-100μm。

33.s5: 在气流的作用下,流态化石英砂向上运动,通过一号雾化喷嘴5所喷出的液态酚醛树脂区域,使石英砂与酚醛树脂微液滴充分混匀并均匀地包覆在石英砂的表面,再在

气流的作用下,包覆酚醛树脂的石英砂继续向上运动,直至上方挡板3,覆膜石英砂与挡板碰撞后改变运动方向和速度,进入流化床侧边区域,即进气管与流化床壳体1的内侧竖直壁之间的区域,覆膜石英砂进入流化床的侧边区域,失去了气流的作用,受重力作用而下降,当经过乌洛托品水溶液喷淋区域时,使覆膜后的石英砂表面酚醛树脂固化并冷却;固化后的覆膜石英砂在重力的作用下继续下降,通过硬脂酸钙喷洒区域,防止覆膜后的石英砂结块,提高覆膜砂的流动性及砂型的脱模性。

34.s6:覆膜石英砂成品从出料口进入流化床下方的砂箱10被收集。

35.本发明方法通过吹气孔将80-150

°

c的气体自下而上通过石英砂床层使石英砂7处于悬浮运动状态,并将液态的酚醛树脂通过一号雾化喷嘴5喷出,使酚醛树脂微液滴与石英砂7充分混匀并包覆在石英砂7表面。通过二号雾化喷头4在覆膜后的石英砂表面喷乌洛托品水溶液,冷却并固化树脂覆膜,最后通过砂箱10,将覆膜砂6收集起来,采用喷淋冷却的方式,节约了成产周期。

36.本发明方法不限于石英砂与酚醛树脂这一种混匀,其他涉及固气态混匀和固液态混匀也适用。

37.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。