一种射频片式负载带s参数的自动检测机构

技术领域

1.本发明涉及射频片式负载检测技术领域,尤其是一种射频片式负载带s参数的自动检测机构。

背景技术:

2.射频片式负载作为与片式电阻中的特殊的一类产品,其主要用于雷达、通信、射频模块等领域。随着科学信息技术发展,5g通信技术全面铺开,航空航天通信等领域小型化需求提高,射频片式负载的需求越来越大。射频片式负载与常规片式电阻的不同点在于:射频片式负载的底部电极是非对称结构的,并且带有极性的元器件,射频片式负载的底部电极需要与正面极性标识对应。而常规片式电阻测试包装技术不具备识别对应关系功能。

3.另外,国内射频片式负载厂家大多采用常规片式电阻自动测试包装技术,只识别正面极性标识,同时在前工序通过网络分析仪手工抽测s参数的方式进行测包。此种方式存在极性识别不正确的风险,同时s参数作射频片式负载核心技术指标,需要100%测试,保障指标的高可靠性,仅通过抽测和制作工艺保证远远达不到高端制造领域的要求。

4.因此,急需要提出一种结构简单、高效可靠的射频片式负载带s参数的自动检测机构。

技术实现要素:

5.针对上述问题,本发明的目的在于提供一种射频片式负载带s参数的自动检测机构,本发明采用的技术方案如下:一种射频片式负载带s参数的自动检测机构,用于射频片式负载检测,设置在工作台上,所述工作台上设置有一工作台面。所述自动检测机构包括安装在工作台上、用于提供待检测的射频片式负载的工位切换传送的转动与转塔模组,设置在工作台上、沿转动与转塔模组的旋转方向依次设置的换向模组、整形与换向模组和测试模组,沿检测方向设置在换向模组的前端和/或后端、整形与换向模组的前端和/或后端、测试模组的前端和/或后端的数组定位模组,以及与定位模组位置匹配的下视ccd模组。

6.进一步地,数组所述定位模组包括第一定位模组、第二定位模组、第三定位模组和第四定位模组,并按第一定位模组、第二定位模组、换向模组、第三定位模组、整形与换向模组、测试模组和第四定位模组的顺序依次排布;所述下视ccd模组与第一定位模组、第二定位模组和换向模组一一对应设置;所述工作台上设置有与第二定位模组和第三定位模组一一对应设置的吹料模组。

7.与现有技术相比,本发明具有以下有益效果:(1)本发明巧妙采用转动与转塔模组进行传输,且其设置了高速升降凸轮分割器,以驱动吸嘴模组旋转的同时升降射频片式负载,以实现可靠换位;本发明采用了悬空转盘组件式结构,利用悬空转塔盘的结构多工位的特点,即包容了常规片式电阻原有测试包装系统的优点和功能,又增加了足够的空间用于极性识别系统以及s参数测试系统的设计;

(2)本发明巧妙地设置了数个定位模组、整形与换向模组,以实现各工位内的射频片式负载处于最佳位置,保证吸附稳定以及测试时产品数据的准确性;(3)本发明巧妙地设置了多个ccd识别系统,检查外观的同时将正面和底面的极性信息传输给系统进行极性判断;(4)本发明通过上料盘、转塔检测机构和包装机构的连贯配合,以实现流水线的检测保证,以提供生产加工效率。

8.综上所述,本发明具有结构简单、检测高效可靠等优点,在射频片式负载检测技术领域具有很高的实用价值和推广价值。

附图说明

9.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需使用的附图作简单介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对保护范围的限定,对于本领域技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

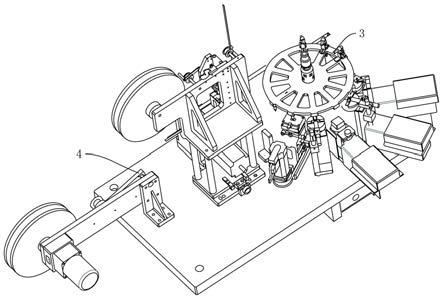

10.图1为本发明的结构示意图。

11.图2为本发明的转塔检测机构和包装机构结构示意图(一)。

12.图3为本发明的转塔检测机构和包装机构结构示意图(二)。

13.图4为本发明的转动与转塔模组的结构示意图。

14.图5为本发明的转塔检测机构的结构示意图(去转动与转塔模组)。

15.图6为本发明的第一定位模组的结构示意图。

16.图7为本发明的校正驱动展开状态图。

17.图8为本发明的校正爪模组的结构示意图。

18.图9为本发明的换向模组的结构示意图。

19.图10为本发明的整形与换向模组的结构示意图。

20.图11为本发明的吹料模组的结构示意图。

21.图12为本发明的测试模组的结构示意图。

22.图13为本发明的包装机构的结构示意图。

23.图14为本发明的包装机构的封装结构示意图(一)。

24.图15为本发明的包装机构的收料结构示意图。

25.图16为本发明的包装机构的封装结构示意图(二)。

26.图17为本发明的载带机构的结构示意图。

27.上述附图中,附图标记对应的部件名称如下:1、工作台;2、上料盘;3、转塔检测机构;4、包装机构;5、工控机;30、工作台面;31、吹料模组;33、第一定位模组;34、第二定位模组;35、换向模组;36、第三定位模组;37、整形与换向模组;38、测试模组;39、第四定位模组;300、下视ccd模组;311、吹料安装架;312、吹料管;321、第一电机安装座;322、第一电机;323、高速升降凸轮分割器;324、转塔轴;325、转塔盘;326、吸嘴模组;327、编码器座;328、编码器;331、第一安装座;332、第二电机;333、校正位底板;334、校正导向座;335、等高柱安装板;336、校正爪模组;337、传感器安装座;338、光纤传感器;3321、连接轴;3322、校正张轮;3361、校正爪座;3362、轴承;3363、校正卡爪;

351、第二安装座;352、第三电机;353、换向座;354、测试夹具;371、第三安装座;372、第四电机;373、主动皮带轮;374、从动皮带轮;375、皮带;376、支撑底板;377、旋转定位模组;381、第四安装座;382、旋转滑台;383、xy轴滑台;384、换向座;385、测试电路板;41、载带机构;42、封带组件;43、放膜组件;44、收膜组件;45、料带;411、第五安装座;412、载带主传动轴承座;413、载带从传动轴承座;414、第五电机;415、第一载带传动针轮;416、第二载带传动针轮;417、皮带传送模组;418、载带轨道;421、封带安装座;422、封带料盘;441、第六安装座;442、第六电机;443、收料盘。

具体实施方式

28.为使本技术的目的、技术方案和优点更为清楚,下面结合附图和实施例对本发明作进一步说明,本发明的实施方式包括但不限于下列实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

29.实施例如图1至图17所示,本实施例提供了一种射频片式负载带s参数的自动检测机构,其属于射频片式负载带s参数的测试装置的一部分。首先,需要说明的是,本实施例中所述的“第一”、“第二”等序号用语仅用于区分同类部件,不能理解成对保护范围的特定限定。另外,本实施例中所述“底部”、“顶部”、“四周边缘”等方位性用语是基于附图来说明的。

30.在本实施例中,所述射频片式负载带s参数的测试装置包括:工作台1、上料盘2、转塔检测机构3和包装机构4。其中,在工作台1上设置有一工作台面30。

31.如图1至图12所示,本实施例的转塔检测机构3包括安装在工作台1上、用于提供待检测的射频片式负载的工位切换传送的转动与转塔模组,设置在工作台1上、沿转动与转塔模组的旋转方向依次设置的第一定位模组33、第二定位模组34、换向模组35、第三定位模组36、整形与换向模组37、测试模组38和第四定位模组39,与第一定位模组33、第二定位模组34和换向模组35一一对应设置的下视ccd模组300,以及设置在工作台1上、且与第二定位模组34和第三定位模组36一一对应设置的吹料模组31。在本实施例中,利用转动与转塔模组上的吸嘴模组吸附上料盘2的上料,并依次经过第一定位模组33、第二定位模组34、换向模组35、第三定位模组36、整形与换向模组37、测试模组38和第四定位模组39。其中,该吹料模组31包括吹料安装架311和吹料管312。

32.在本实施例中,位于第一定位模组33的ccd对射频片式负载进行定位影像检测判断,位于第二定位模组34的ccd进行射频片式负载底部影像检测,判断影像是否与标准影像有差,如图像正常直接转入换向模组35进行射频测试;如差异是底部图形缺陷,则将通过吹料模组31将射频片式负载剔除排出,如差异判断为图形反向,将转入换向模组35进行换向校正,并通过换向模组35对应的ccd进行再次影像检测,并在换向模组35进行射频测试,如判断为正常,则可直接转入整形与换向模组37,如影像检测异常或射频测试不合格则转入第三定位模组36进行废料排出。

33.本实施例的转动与转塔模组包括固定在工作台面30的底部的第一电机安装座321和高速升降凸轮分割器323,固定在第一电机安装座321上、且与高速升降凸轮分割器323连接的第一电机322,沿纵向方向固定工作台面30设置、且与高速升降凸轮分割器323连接的

转塔轴324,设置在转塔轴324上的转塔盘325,以及环形均匀间隔设置在转塔盘325的四周边缘的数个吸嘴模组326。为了实现检测,在工作台面30的底部设置有一编码器座327,并且在编码器座327上设置有与高速升降凸轮分割器323连接的编码器328。在本实施例中,高速升降凸轮分割器323在旋转的过程中,还可进行升降,即转动过程中实现以下动作:吸嘴模组下降吸附后,高速升降凸轮分割器驱动吸嘴模组上升,并离开当前工位,在到达下一个工位时,吸嘴模组下降,并卸下射频片式负载,本实施例中,工作台面上的圆孔为安装连接孔,为包装机构、吹料模组、定位模组等部件提供安装连接。

34.在本实施例中,第一定位模组33、第二定位模组34、第三定位模组36和第四定位模组39的结构相同,其均为射频片式负载位置调整,以保证吸嘴吸附时,射频片式负载处于最佳位置,以保证后期的检测更准确。

35.在本实施例中,以第一定位模组33为例,其包括固定在工作台面30上的第一安装座331,设置在第一安装座331上的校正位底板333,固定在校正位底板333的底部、且顶部贯穿校正位底板333设置的第二电机332,设置在校正位底板333上的校正导向座334,以校正导向座334的中心为起点环形均匀开设在校正导向座334上的四根滑槽,设置在校正导向座334上的等高柱安装板335,一一对应设置在滑槽内、且与第二电机332转动匹配的校正爪模组336,与第一安装座331固定连接的传感器安装座337,设置在传感器安装座337上、并由校正爪模组336动作触发的探头,以及固定在第一安装座331上、且与探头连接的光纤传感器338。其中,射频片式负载挤压在校正爪模组336之间;所述第二电机332在未施加驱动作用力时,校正爪模组336处于收紧状态(即校正爪模组内设置有收缩的弹簧,未示出,其为常规的方式)。

36.在本实施例中,该校正导向座334内设置有一连接轴3321;所述连接轴3321的底部与第二电机332连接;所述连接轴3321的顶部设置有一校正张轮3322;所述校正张轮3322仰视呈正方形状。其中,本实施例的校正张轮3322转动挤压轴承3362,并挤压校正卡爪3363展开,以便于射频片式负载放入,待放入后,利用其回收作用下,将射频片式负载推进至居中位置。在本实施例中,该校正爪模组336包括滑动设置在滑槽内的校正爪座3361,设置在校正爪座3361内、且与校正张轮3322挤压滑动匹配的轴承3362,以及与校正爪座3361连接、置于所述等高柱安装板335上、用于挤压夹紧射频片式负载的校正卡爪3363。

37.如图9所示,本实施例的换向模组35包括固定在工作台面30上的第二安装座351,设置在第二安装座351上的换向座353,设置在第二安装座351上、且驱动换向座353旋转的第三电机352,以及设置在换向座353上、用于射频片式负载夹持的测试夹具354。在本实施例中,利用第三电机352驱动换向座353旋转,并带动测试夹具354转动。

38.如图10所示,本实施例的整形与换向模组37包括固定在工作台面30上的第三安装座371,固定在第三安装座371上的第四电机372,与第四电机372连接的主动皮带轮373,设置在第三安装座371上的从动皮带轮374,连接在主动皮带轮373与从动皮带轮374之间的皮带375,设置在从动皮带轮374的顶部的支撑底板376,以及设置在支撑底板376上的旋转定位模组377。其中,旋转定位模组377与第一定位模组33的上半部分结构相同,在此就不予赘述。

39.如图12所示,本实施例的测试模组38包括固定在工作台面30上的第四安装座381,以及从下至上依次连接的旋转滑台382、xy轴滑台383、换向座384和测试电路板385;所述旋

转滑台382安装在第四安装座381上;所述测试电路板385上流水置入待检测的射频片式负载。

40.如图13至图17所示,本实施例中,检测后的射频片式负载需要进行包装,其设置了包装机构4,该包装机构4设置在工作台1上,接收转塔检测机构3的下料,并进行封装。

41.具体来说,本实施例的包装机构4包括安装在工作台面30上、且沿包装流水方向依次布设的载带机构41、封带组件42和收膜组件44,以及设置在封带组件42上的放膜组件43;所述载带机构41传输放置有射频片式负载的料带,并利用放膜组件43将封装的膜挤压在料带上。

42.如图17所示,本实施例的载带机构41包括安装在工作台面30上的第五安装座411,安装在第五安装座411的端部的载带主传动轴承座412和载带从传动轴承座413,固定在载带主传动轴承座412上的第五电机414,设置在载带主传动轴承座412与载带从传动轴承座413之间的载带轨道418,设置在载带主传动轴承座412上的第一载带传动针轮415,设置在载带从传动轴承座413上的第二载带传动针轮416,以及设置在第一载带传动针轮415与第二载带传动针轮416之间的皮带传送模组417;所述第一载带传动针轮415与第五电机414连接。在本实施例中,将射频片式负载放置在空的料带中,再从第二载带传动针轮416进入载带轨道418,并利用封带组件42和放膜组件43进行放膜封装,最后,利用收膜组件44进行收卷。因此,本实施例的收膜组件44包括安装在工作台面30上的第六安装座441,设置在第六安装座441上的第六电机442,以及与第六电机442连接、用于收料的收料盘443。本实施例中,在封带安装座421上设置有一封带料盘422。

43.下面简要说明本实施例的工作原理:利用上料盘2进行上料;利用第一电机322和高速升降凸轮分割器323驱动转塔盘325旋转,并利用吸嘴模组326吸附待检测的射频片式负载依次进过第一定位模组33、第二定位模组34、换向模组35、第三定位模组36、整形与换向模组37、测试模组38和第四定位模组39,对待检测的射频片式负载进行极性标识和s参数测定;将检测后的射频片式负载传输至载带机构41上,并进行料带45封装收料。

44.上述实施例仅为本发明的优选实施例,并非对本发明保护范围的限制,但凡采用本发明的设计原理,以及在此基础上进行非创造性劳动而作出的变化,均应属于本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。