1.本公开涉及切削工具的制造方法以及切削工具。本技术主张基于在2019年8月1日申请的日本专利申请即特愿2019-142400号的优先权。该日本专利申请所记载的全部记载内容通过参照而引用于本说明书。

背景技术:

2.在使用多晶金刚石(以下,也记为“pcd”)、单晶金刚石(以下,也记为“scd”)、无粘合剂立方晶氮化硼(cbn)(以下,也记为“blcbn”)等原材料的切削工具的制造加工中,在应用使用了磨石的磨削加工的情况下,加工需要长时间,且在连接前刀面及后刀面的刀尖棱线上经常产生缺损(以下,也记为“碎裂”)。进一步地,pcd、scd以及blcbn是绝缘体,因此在它们的制造加工中无法应用放电加工。对此,例如日本特开2016-203372号公报(专利文献1)提出了通过使用激光对这种切削工具进行制造加工,从而实现加工时间的缩短以及碎裂的减少。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2016-203372号公报

技术实现要素:

6.本公开涉及切削工具的制造方法,该切削工具具有前刀面、后刀面、以及连接上述前刀面及上述后刀面的刀尖棱线,将从上述刀尖棱线起到向上述后刀面侧分离有距离x的地点a为止设为上述后刀面上的切削刃区域,上述切削工具的制造方法包含利用激光对上述后刀面进行制造加工的工序,利用上述激光对上述后刀面进行制造加工的工序是如下工序:在将上述距离x设为上述切削刃区域的宽度的情况下,利用具有与上述宽度相等或比上述宽度深的焦点深度的第一激光而沿着上述刀尖棱线对上述切削刃区域进行制造加工,上述距离x为0.2mm以上且5mm以下。

7.本公开涉及的切削工具具有前刀面、后刀面以及连接上述前刀面及上述后刀面的刀尖棱线,将从上述刀尖棱线起到向上述后刀面侧分离有距离x的地点a为止设为上述后刀面上的切削刃区域,上述距离x为0.2mm以上且5mm以下,上述切削刃区域的以算术平均粗糙度ra表示的表面粗糙度为0.2μm以下,上述刀尖棱线不具有5μm以上的大小的碎裂。

附图说明

8.图1是说明在利用具有浅焦点深度的激光制造加工的cvd单晶金刚石工具(比较例1)的后刀面上的切削刃区域中,通过不必要的制造加工形成的边缘的圆角形状以及进给标记的附图代用照片。

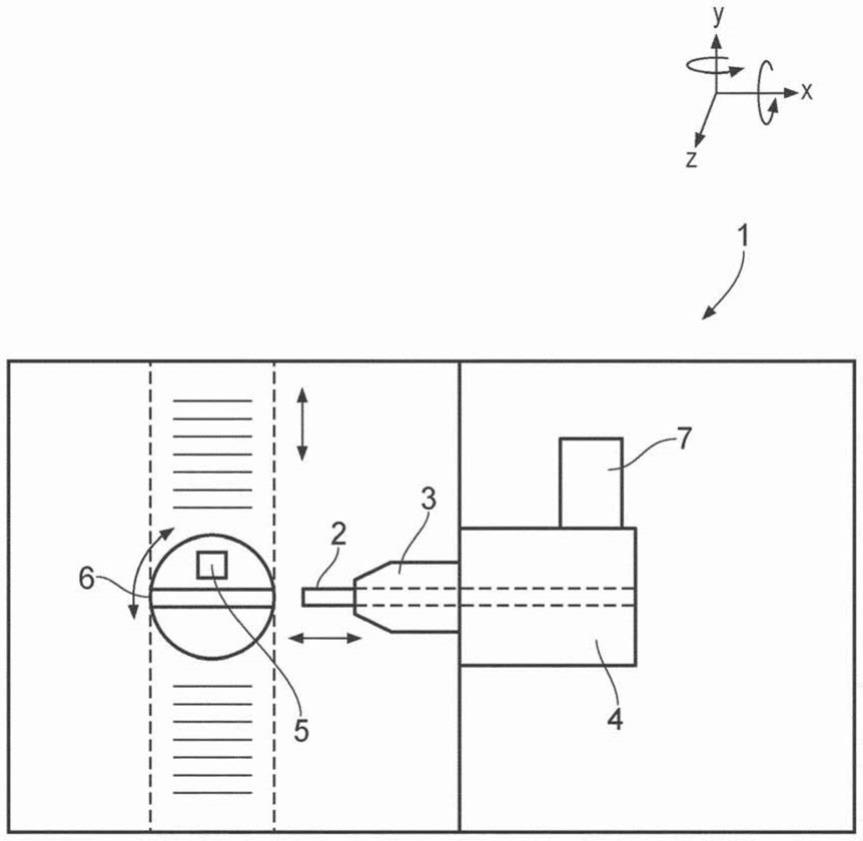

9.图2是说明包含用于形成作为第一激光而例示的干涉激光的光学部件在内的激光装置的特征的说明图。

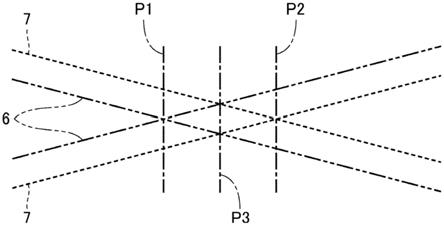

10.图3是说明通过焦点位置不同的第一次光及第二次光干涉而形成的干涉激光的说明图。

11.图4是说明具备用于得到第一激光的聚光光学系统的激光装置的特征的说明图。

具体实施方式

12.[本公开所要解决的问题]

[0013]

使用pcd、scd、blcbn等原材料的切削工具大多应用于使被切削材料的表面粗糙度极小的所谓镜面加工。因此,在使用激光制造加工上述切削工具的情况下,要求对上述切削工具的刀尖部分进行制造加工,以得到将被切削材料的表面精加工成镜面所需的锐利的边缘形状和在被切削材料的切削加工中维持该锐利的边缘形状的强度。进一步地,还要求对上述切削工具的刀尖部分进行制造加工,以得到能够执行镜面加工的表面粗糙度。

[0014]

在此,在使用激光制造加工切削工具的情况下,一般使用具有浅焦点深度的激光。其理由在于,例如在多刃工具等具有复杂形状的切削工具中,避免由于不期望制造加工的部位收敛于激光的焦点深度内而不必要地进行制造加工。然而,在使用具有浅焦点深度的激光对上述切削工具进行制造加工的情况下,在激光的焦点附近,有时由于刀尖的一部分暴露于上述激光而执行不期望的制造加工。例如,如图1所示,存在对切削刃区域的边缘等赋予圆角(以下,也记为“圆角形状”)的情况(参照图1中的包围部x。另外,图1中的箭头表示激光的照射方向)。即,在使用具有浅焦点深度的激光来制造加工上述切削刃区域时,在与上述后刀面的宽度方向(图1中的上下方向)平行的方向的截面中作为线出现的切削刃区域的直线性(以下,也记为“切削刃区域的直线性”)恶化,有时在切削刃区域中形成图1所示的边缘的圆角形状。

[0015]

进一步地,当使用具有浅焦点深度的激光来制造加工切削刃区域时,沿着激光的焦点深度的轮廓线形成的加工痕迹(所谓的进给标记)残留在制造加工后的切削刃区域中,有时因该进给标记无法获得期望的表面粗糙度(参照图1中的包围部y)。因此,在切削刃区域上不形成进给标记且切削刃区域的直线性得以改善的切削工具尚未通过使用激光的制造加工而得到,期望对其开发。

[0016]

鉴于以上的点,本公开的目的在于提供一种切削工具的制造方法以及通过该制造方法得到的切削工具,该切削工具的制造方法用于通过使用了激光的制造加工而得到在切削刃区域上不形成进给标记且切削刃区域的直线性得以改善的切削工具。

[0017]

[本公开的效果]

[0018]

根据上述内容,能够提供一种切削工具的制造方法,其用于通过使用了激光的制造加工而得到在切削刃区域上不形成进给标记且切削刃区域的直线性得以改善的切削工具。

[0019]

[本公开的实施方式的说明]

[0020]

首先,列举本公开的实施方式进行说明。

[0021]

[1]根据本公开的一个方式涉及切削工具的制造方法,上述切削工具具有前刀面、后刀面、以及连接上述前刀面及上述后刀面的刀尖棱线,将从上述刀尖棱线起到向上述后刀面侧分离有距离x的地点a为止作为上述后刀面上的切削刃区域,上述切削工具的制造方法包含利用激光对上述后刀面进行制造加工的工序,利用上述激光对上述后刀面进行制造

加工的工序是如下工序:在将上述距离x设为上述切削刃区域的宽度的情况下,利用具有与上述宽度相等或比上述宽度深的焦点深度的第一激光而沿着上述刀尖棱线对上述切削刃区域进行制造加工,上述距离x为0.2mm以上且5mm以下。通过具备这样的特征的切削工具的制造方法,能够得到在切削刃区域上不形成进给标记且切削刃区域的直线性得以改善的切削工具。

[0022]

[2]优选的是,利用上述激光对上述后刀面进行制造加工的工序还包含如下工序:利用具有比上述第一激光所具有的焦点深度浅的焦点深度的第二激光,对上述切削刃区域进行精加工。由此,能够得到使切削刃区域的表面粗糙度更小的切削工具。

[0023]

[3]优选的是,上述第一激光是第一次光以及第二次光在同轴上重叠、且上述第一次光以及上述第二次光相互干涉的干涉激光,上述第一次光从单一或多个光源照射出,且在第一焦点面具有焦点位置,上述第二次光在比上述第一焦点面更远离上述光源的第二焦点面具有焦点位置,上述干涉激光在上述第一焦点面与上述第二焦点面之间具有截面强度分布均匀的第三焦点面。由此,能够容易地形成在焦点位置的前后截面强度的变化小、且具有与切削刃区域的宽度相等或比上述宽度深的焦点深度的第一激光,从而能够容易地得到在切削刃区域上不形成进给标记、且切削刃区域的直线性得以改善的切削工具。

[0024]

[4]优选的是,上述第一激光是通过满足下述式a以及式b的关系的聚光光学系统后的激光,上述聚光光学系统包含具有聚光功能的第一光学部和具有球面像差产生功能的第二光学部。

[0025]

|z8|≥0.1λ,或,|z

15

|≥0.05λ

···a[0026]

z8/z

15

≥3,或,z8/z

15

《1

···b[0027]

在上述式a以及式b中,λ表示波长,z8表示波像差中的泽尼克边缘多项式的系数中第八个系数即三次球面像差,z

15

表示波像差的泽尼克边缘多项式的系数中第十五个系数即五次球面像差。

[0028]

由此,能够容易地形成具有与切削刃区域的宽度相等或比上述宽度深的焦点深度的第一激光,从而能够容易地得到在切削刃区域上不形成进给标记且切削刃区域的直线性得以改善的切削工具。

[0029]

[5]优选的是,上述切削工具为纳米多晶金刚石工具。由此,能够在切削刃区域上不形成进给标记且切削刃区域的直线性得以改善的情况下制造使用纳米多晶金刚石作为材料的切削工具。

[0030]

[6]优选的是,上述切削工具为单晶金刚石工具。由此,能够在切削刃区域上不形成进给标记且切削刃区域的直线性得以改善的情况下制造使用单晶金刚石作为材料的切削工具。

[0031]

[7]优选的是,上述切削工具为无粘合剂cbn工具。由此,能够在切削刃区域上不形成进给标记且切削刃区域的直线性得以改善的情况下制造使用无粘合剂cbn作为材料的切削工具。

[0032]

[8]本公开的一个方式涉及切削工具,其具有前刀面、后刀面以及连接上述前刀面及上述后刀面的刀尖棱线,将从上述刀尖棱线起到向上述后刀面侧分离有距离x的地点a为止设为上述后刀面上的切削刃区域,上述距离x为0.2mm以上且5mm以下,上述切削刃区域的以算术平均粗糙度ra表示的表面粗糙度为0.2μm以下,上述刀尖棱线不具有5μm以上的大小

的碎裂。具备这样的特征的切削工具,能够在切削刃区域上不形成进给标记且切削刃区域的直线性得以改善,因此适合于镜面加工的用途。

[0033]

[本公开的实施方式的详细内容]

[0034]

以下,对本公开的实施方式(以下,也记为“本实施方式”)进行更详细的说明。在此,在本说明书中,“a~b”这样的形式的表述是指范围的上限下限(即a以上且b以下),在a中没有单位的记载而仅在b中记载有单位的情况下,a的单位与b的单位相同。进一步地,在本说明书中,在以化学式表示化合物等的情况下,在不特别限定原子比时,包含以往公知的所有原子比,未必仅限定于化学计量范围的化合物。

[0035]

〔切削工具的制造方法〕

[0036]

本实施方式所涉及的切削工具的制造方法是如下切削工具的制造方法,该切削工具具有前刀面、后刀面以及连接上述前刀面及上述后刀面的刀尖棱线,将从上述刀尖棱线起到向上述后刀面侧分离有距离x的地点a为止作为上述后刀面上的切削刃区域。上述切削工具的制造方法包含利用激光对上述后刀面进行制造加工的工序。利用上述激光对上述后刀面进行制造加工的工序是如下工序:在将上述距离x设为上述切削刃区域的宽度的情况下,利用具有与上述宽度相等或比上述宽度深的焦点深度的第一激光而沿着上述刀尖棱线对上述切削刃区域进行制造加工。通过具备这样的特征的切削工具的制造方法,能够得到在切削刃区域上不形成进给标记且切削刃区域的直线性得以改善的切削工具。

[0037]“后刀面上的切削刃区域(以下,也记为“切削刃区域”)”是指由沿着连接前刀面及后刀面的刀尖棱线的长度和从上述刀尖棱线起到向后刀面侧分离有距离x(具体而言,0.2mm以上且5mm以下)的地点a为止的宽度规定的区域。进一步地,“刀尖棱线”是指前刀面与后刀面交叉的棱(锐利的边缘),但只要起到本公开的效果,则在通过放大观察该棱而出现圆角形状的情况下,也将其作为“刀尖棱线”来处理。

[0038]

本发明人在开发通过使用了激光的制造加工而在如上述那样定义的切削刃区域上不形成进给标记、且切削刃区域的直线性得以改善的切削工具的制造方法的过程中,关注在这种切削工具的制造加工中使用的具有比以往的激光更深的焦点深度的激光。具体而言,想到了通过使用具有与上述切削刃区域的宽度相等或比上述宽度深的焦点深度的激光,沿着上述刀尖棱线对上述切削刃区域进行制造加工的方案。

[0039]

在该情况下,不需要使激光在上述切削刃区域的宽度方向上移动来进行制造加工,由此能够在上述切削刃区域上不形成进给标记。进一步地,由于上述切削刃区域的宽度方向的全部收敛于一个激光的深焦点深度内,因此也能够在上述切削刃区域的边缘(即刀尖棱线等)不形成圆角形状。由此,能够改善切削刃区域的直线性。

[0040]

在此,在本说明书中,“焦点深度”是指在激光的焦点前后、上述激光能够对被加工体(切削工具)进行加工的激光行进方向的深度。因此,在本说明书中,“深焦点深度”是指能够对被加工体进行加工的激光行进方向的深度大。在本说明书中,“焦点深度”的深浅以0.2mm为界限来区分,将具有0.2mm以上的深度的焦点深度称为“深焦点深度”,将具有小于0.2mm的深度的焦点深度称为“浅焦点深度”。在激光具有深焦点深度的情况下,能够将上述切削刃区域的宽度方向的全部收敛于该焦点深度内,由此能够在上述切削刃区域上不形成进给标记,并且能够改善切削刃区域的直线性。深焦点深度一般能够通过使激光通过焦距长的长焦点透镜等而得到。

[0041]

本实施方式所涉及的切削工具的制造方法如后述的实施例所示,能够通过在预定条件下使用具有比切削工具的后刀面上的切削刃区域的宽度深的焦点深度(2mm)的第一激光来制造加工切削工具。具体而言,在具备由硬质合金构成的基体部和由通过化学气相沉积(cvd:chemical vapor deposition)法制作的单晶金刚石(以下,也记为“cvd单晶金刚石”)构成的刀尖部的切削工具中,使用第一激光对上述刀尖部进行制造加工。其结果是,能够在不形成进给标记的情况下对上述刀尖部所包含的后刀面上的具有1mm宽度的切削刃区域进行制造加工。在该情况下,上述切削刃区域的直线性也得以改善。在此,切削工具中的“刀尖部”是指在切削工具中通过钎焊等手段保持于基体部而作为直接切削被切削材料的切削刃而发挥功能的部位,具体而言,是指包含前刀面、后刀面、以及连接上述前刀面及上述后刀面的刀尖棱线的部位。

[0042]

这样的切削工具能够通过后述的包含利用激光对后刀面进行制造加工的工序在内的切削工具的制造方法而得到。以下,作为本实施方式所涉及的切削工具的制造方法的例示,对包含下述工序的切削工具的制造方法进行说明:利用激光对上述后刀面进行制造加工的工序、准备用于提供至利用激光制造加工后刀面的工序的切削工具前体的工序、准备用于提供至利用激光制造加工后刀面的工序的激光装置的工序。

[0043]

《准备切削工具前体的工序》

[0044]

在本工序中,准备提供至利用激光制造加工后刀面的工序的切削工具前体。这样的切削工具前体可以使用多晶金刚石(pcd)、单晶金刚石(scd)或无粘合剂cbn(blcbn)等原材料、经过以往公知的工序来制造。例如,能够将形成为预定的工具形状的pcd、scd或blcbn用作切削工具前体。进一步地,也可以使用具有由硬质合金等构成的基体部、和通过钎焊等方法保持于该基体部的由pcd、scd或blcbn构成的刀尖部的切削工具前体。

[0045]

《准备激光装置的工序》

[0046]

在本工序中,准备提供至利用激光制造加工后刀面的工序的激光装置。该激光装置优选具备后述的用于形成干涉激光的光学部件和聚光光学系统中的至少任一个。即,激光装置优选具备激光介质以及具有该激光介质的激光振荡器、以及后述的光学部件和聚光光学系统中的至少任一个。关于上述激光装置所包含的激光介质以及具有该激光介质的激光振荡器,能够使用以往公知的激光介质以及激光振荡器。例如,作为激光介质,能够使用钕、yag、yvo4等。

[0047]

《利用激光制造加工后刀面的工序》

[0048]

在本工序中,在将上述距离x(从刀尖棱线起到向后刀面侧分离有0.2mm以上且5mm以下的地点a为止的距离)设为上述切削刃区域的宽度的情况下,利用具有与上述宽度相等或比上述宽度深的焦点深度的第一激光而沿着上述刀尖棱线对上述切削刃区域进行制造加工。由此,能够在将上述切削刃区域的宽度方向的全部收纳于第一激光的一个深焦点深度内的基础上,对上述切削刃区域进行制造加工。因此,在本工序中,只要使上述第一激光仅在沿着刀尖棱线的方向上移动即可,能够不需要在切削刃区域的宽度方向上移动。

[0049]

(第一激光)

[0050]

如上所述,第一激光束具有与切削刃区域的宽度相等或比切削刃区域的宽度深的焦点深度。切削刃区域的宽度能够由距离x表示,具体而言,距离x为0.2mm以上且5mm以下。因此,第一激光优选根据切削刃区域的宽度而具有例如深度为0.3mm以上且5mm以下的焦点

深度,更优选具有深度为1mm以上且5mm以下的焦点深度。这样的第一激光能够通过由准备激光装置的工序准备好的激光装置容易地得到。即,通过具备后述的用于形成干涉激光的光学部件的激光装置或具备后述的聚光光学系统的激光装置,能够容易地形成具有与切削刃区域的宽度相等或比上述宽度深的焦点深度的第一激光。

[0051]-干涉激光-[0052]

第一激光优选为第一次光及第二次光在同轴上重叠、且所述第一次光及所述第二次光相互干涉的干涉激光。上述第一次光从单一或多个光源照射出,并在第一焦点面具有焦点位置。上述第二次光在比上述第一焦点面更远离上述光源的第二焦点面具有焦点位置。上述干涉激光在上述第一焦点面与上述第二焦点面之间具有截面强度分布均匀的第三焦点面。由此,第一激光在焦点位置的前后(从第一焦点面起经由第三焦点面到第二焦点面的范围)的截面强度的变化变小,因此能够得到深焦点深度。

[0053]

上述第一激光(干涉激光)不应特别限制,但例如通过使用包含图2所示那样的光学部件在内的激光装置来形成是方便的。由此,作为图3所示的干涉激光,能够得到第一激光。以下,对光学部件的结构进行说明。

[0054]

如图2所示,在激光装置中,光学部件1包含作为光生成部的衍射光学元件2以及作为聚光部的凸透镜3。衍射光学元件2以及凸透镜3在照射激光的作为光源的激光振荡器4的激光照射侧,以上述激光的光轴与衍射光学元件2以及凸透镜3的中心轴同轴的方式配置。由此,包含光学部件1的激光装置能够在隔着衍射光学元件2以及凸透镜3与上述激光振荡器4相反的一侧形成上述干涉激光的截面强度分布均匀的焦点面5。该焦点面5相当于位于上述的第一焦点面与第二焦点面之间的干涉激光的第三焦点面。

[0055]

从激光振荡器4照射出的激光通过衍射光学元件2及凸透镜3而成为干涉激光。具体而言,衍射光学元件2将从激光振荡器4照射出的激光设为焦点位置不同的两个衍射光。更详细而言,如图3所示,衍射光学元件2将从激光振荡器4照射出的激光变换为在第一焦点面p1上具有焦点位置的第一次光6、以及在比上述第一焦点面p1更远离激光振荡器的第二焦点面p2具有焦点位置的第二次光7。由衍射光学元件2变换后的第一次光6及第二次光7通过凸透镜在同轴上重合而成为干涉激光。干涉激光具有位于第一焦点面p1与第二焦点面p2之间的第三焦点面p3(图2中的焦点面5),在该第三焦点面p3中,截面强度分布在光束的中心轴(光轴)附近实质上均匀。

[0056]

衍射光学元件2为圆板状,且在激光振荡器4侧的表面形成有圆形的凸部。从激光振荡器4照射出的激光在衍射光学元件2的凸部成为发散角不同的 1次和-1次的衍射光,由此生成焦点位置不同的两个激光(第一次光以及第二次光)。衍射光学元件2的凸部的高度被设定为赋予相位差π(弧度)的高度。凸部的直径基于向衍射光学元件2照射的激光的光束直径d来选定,具体而言,在上述激光的光束直径d的0.9~1.3倍的范围内进行选定,优选设定为1.2倍。衍射光学元件2的直径以及厚度可以根据向该衍射光学元件2照射的激光的光束直径d而适当选定。例如衍射光学元件2的直径能够设为20~50mm,厚度能够设为3~5mm。

[0057]

在衍射光学元件2中,凸部的形状并不限定于圆形,例如也能够设为正方形的凸部。衍射光学元件2能够将其凸部置换为赋予相位差π的凹部。进一步地,衍射光学元件2也能够将正方形的凸部置换为赋予相位差π的正方形的凹部。激光的截面形状不限于圆形,因此也可以根据其形变将圆形或正方形的凸部或凹部的形状改变为椭圆形或长方形的凸部

或凹部的形状。

[0058]

在光学部件1中,衍射光学元件2和凸透镜3也能够从激光振荡器4侧起按照凸透镜3、衍射光学元件2的顺序配置。以上那样的干涉激光例如能够通过使用日本专利第5633849号公报所记载的激光用光学部件来形成。

[0059]-聚光光学系统-[0060]

进一步地,优选的是,第一激光是通过满足下述式a以及式b的关系的聚光光学系统后的激光。上述聚光光学系统包含具有聚光功能的第一光学部和具有球面像差产生功能的第二光学部。

[0061]

|z8|≥0.1λ,或,|z

15

|≥0.05λ

···a[0062]

z8/z

15

≥3,或,z8/z

15

《1

···b[0063]

在上述式a以及式b中,λ表示波长,z8表示波像差中的泽尼克边缘多项式的系数中第八个系数即三次球面像差,z

15

表示波像差中的泽尼克边缘多项式的系数中的第十五个系数即五次球面像差。

[0064]

通过满足上述式a以及式b的关系的聚光光学系统后的激光不会导致焦点前后的截面强度分布的断续化,并且也不会导致焦点位置处的激光的强度降低。因此,能够将上述激光作为具有深焦点深度的第一激光而得到。因此,通过上述聚光光学系统,能够容易地形成具有与切削刃区域的宽度相等或比上述宽度深的焦点深度的第一激光。

[0065]

在此,图4是说明具备用于得到第一激光的聚光光学系统的激光装置的特征的说明图。如图4所示,上述聚光光学系统10包含具有聚光功能的第一光学部以及具有球面像差产生功能的第二光学部。进一步地,有时具备具有使激光偏振的功能的一对电流镜11以及驱动该一对电流镜的电扫描仪12。作为第一光学部,例如能够使用fθ透镜8。作为第二光学部,例如能够使用非球面相位板9。作为第二光学部,也能够使用衍射型相位板。

[0066]

在上述聚光光学系统10搭载于激光装置的情况下,例如在图4中从激光振荡器4照射出的激光在通过设置于激光振荡器4附近的两个弧镜改变行进方向之后,首先通过作为第二光学部的非球面相位板9,由此产生球面像差。进一步地,上述激光通过两片电流镜11以预定的偏转角度偏转,被导向作为第一光学部的fθ透镜8。接着,通过电流镜11以预定的偏转角度偏转后的光轴上以及光轴外的激光在fθ透镜8中与上述光轴平行,从而聚光于加工对象物的加工位置。

[0067]

上述聚光光学系统10满足上述非球面相位板9中如上所述定义的z8的绝对值为0.1λ以上、和z

15

的绝对值为0.05λ以上中的至少任一关系,且满足z8/z

15

的值为3以上和z8/z

15

的值小于1中的至少任一关系。由此,通过上述聚光光学系统10后的激光(第一激光)能够得到深焦点深度。

[0068]

进一步地,上述聚光光学系统10优选满足在上述非球面相位板9中z8的绝对值小于1.4λ、和z

15

的绝对值小于0.5λ中的至少任一关系。由此,通过上述聚光光学系统10后的激光(第一激光)通过上述非球面相位板9,从而能够维持焦点位置处的激光的强度。即,从维持焦点位置处的激光的强度的观点出发,上述聚光光学系统进一步优选满足下述式c以及式d中的至少任一关系。

[0069]

|z8|《1.4λ

···c[0070]

|z

15

|《0.5λ

···d[0071]

在上述式c以及式d中,λ表示波长,z8表示波像差中的泽尼克边缘多项式的系数中第八个系数即三次球面像差,z

15

表示波像差中的泽尼克边缘多项式的系数中第十五个系数即五次球面像差。

[0072]

作为以上那样的聚光光学系统,例如能够列举日本专利第5444448号公报所记载的聚光光学系统。

[0073]

(作用)

[0074]

本实施方式所涉及的切削工具的制造方法,通过对上述切削工具前体执行应用上述激光装置并利用激光对上述后刀面进行制造加工的工序,能够制造在切削刃区域上不形成进给标记且切削刃区域的直线性得以改善的切削工具。

[0075]

进一步地,优选的是,利用激光制造加工后刀面的工序,还包含利用具有比上述第一激光所具有的焦点深度浅的焦点深度的第二激光对上述切削刃区域进行精加工的工序。第二激光具有比第一激光浅的焦点深度,因此能够精准地对为了得到所期望的表面粗糙度而需要制造加工的上述切削刃区域的部位进行制造加工。由此,能够得到使切削刃区域的表面粗糙度更小的切削工具。第二激光例如优选具有深度为0.05mm以上且小于0.5mm的焦点深度,更优选具有深度为0.1mm以上且小于0.2mm的焦点深度。第二激光能够通过以往公知的激光装置来准备。

[0076]

在此,在通过上述切削工具的制造方法得到的切削工具中,能够通过使用激光显微镜的以下的观察方法确认在切削刃区域上没有形成进给标记的情况。即,对于通过上述制造方法得到的切削工具的后刀面上的切削刃区域,使用激光显微镜(leica公司制)以10倍的倍率进行观察,由此能够确认进给标记的有无。关于有无进给标记的评价,对一个切削工具观察在切削刃区域上任意选择的五个视野,仅在确认了在全部视野中没有进给标记的情况下才能够判断为在切削工具的后刀面上的切削刃区域没有形成进给标记。

[0077]

上述切削工具中的切削刃区域的直线性可以通过以下的方法进行评价。首先,通过使用上述制造方法制造切削工具,得到评价切削刃区域的直线性的试样。接着,在上述试样中,从成为切削刃区域的一端的地点a(即从刀尖棱线起向后刀面侧分离有距离x的地点a),经由上述刀尖棱线,到从上述刀尖棱线向前刀面侧分离有100μm的前刀面上的点为止,使用轮廓形状测定器(contracer,商品名:“pf60”,三鹰光器株式会社制)以0.1μm的分辨率进行测定。由此,描绘出从上述试样中的切削刃区域起经由刀尖棱线到达前刀面的0.1μm间距的点绘。

[0078]

进一步地,通过对上述点绘使用解析软件(商品名:“mitakamap”,三鹰光器株式会社制),选择从上述刀尖棱线起向后刀面侧分离有10μm的地点作为地点s,基于从该选择的地点s起到上述刀尖棱线为止的点群制作后刀面上的直线部。同样地,在上述点绘中,选择从上述刀尖棱线起向前刀面侧分离有10μm的地点作为地点t,基于从该选择的地点t起到上述刀尖棱线为止的点群,制作前刀面上的直线部。接着,延长上述后刀面上的直线部和前刀面上的直线部,得到它们交叉的交叉线。最后,通过对照上述交叉线和上述点绘,确认上述点绘中的刀尖棱线部分与上述交叉线的交叉部是否一致,或者在上述点绘中的刀尖棱线部分与上述交叉线的交叉部不一致的情况下求出它们之间的距离。在本实施方式中,在上述点绘中的刀尖棱线部分与上述交叉线的交叉部之间的距离为1μm以内的情况下,上述刀尖棱线中的棱的曲率半径为1μm以下,因此在该情况下能够判断为切削刃区域的直线性得以

改善。换言之,在能够判断为切削刃区域的直线性得以改善的情况下,限于通过放大观察所述刀尖棱线的棱而出现的圆角形状具有1μm以下的曲率半径的情况。需要说明的是,在上述点绘中的刀尖棱线部分与上述交叉线的交叉部一致的情况下,它们之间的距离为0(零),因此上述刀尖棱线中的棱的曲率半径为1μm以下。

[0079]

〔纳米多晶金刚石工具〕

[0080]

通过上述切削工具的制造方法得到的切削工具优选为纳米多晶金刚石工具。即,上述制造方法优选为制造纳米多晶金刚石工具的切削工具的制造方法。纳米多晶金刚石是指含有多个粒径为纳米级的金刚石晶粒的多晶金刚石。由此,能够在切削刃区域上不形成进给标记,且使切削刃区域的直线性改善而制造纳米多晶金刚石工具。在本说明书中,“纳米多晶金刚石工具”可以是由纳米多晶金刚石构成的切削工具的形态,也可以是具有由超硬合金等构成的基体部和由通过钎焊等手段保持于该基体部的纳米多晶金刚石构成的刀尖部的切削工具的形态。

[0081]

〔单晶金刚石工具〕

[0082]

通过上述切削工具的制造方法得到的切削工具优选为单晶金刚石工具。即,上述制造方法优选为制造单晶金刚石工具的切削工具的制造方法。由此,能够在切削刃区域上不形成进给标记,且使切削刃区域的直线性改善而制造单晶金刚石工具。在本说明书中,“单晶金刚石工具”可以是由单晶金刚石构成的切削工具的方式,也可以是具有由超硬合金等构成的基体部和由通过钎焊等方法保持于该基体部的单晶金刚石构成的刀尖部的切削工具的方式。

[0083]

〔无粘合剂cbn工具〕

[0084]

通过上述切削工具的制造方法得到的切削工具优选为无粘合剂cbn工具。即,上述制造方法优选为制造无粘合剂cbn工具的切削工具的制造方法。无粘合剂cbn(blcbn)是指cbn的粒子彼此不经由粘合剂(结合材料)而相互结合的cbn多晶体。blcbn可以通过将cbn作为起始材料,在预定的高温高压条件下不使用结合材料地进行烧结而得到。由此,能够在切削刃区域上不形成进给标记,且使切削刃区域的直线性改善而制造无粘合剂cbn工具。在本说明书中,“无粘合剂cbn工具”可以是由无粘合剂cbn构成的切削工具的形态,也可以是具有由硬质合金等构成的基体部和通过钎焊等方法保持于该基体部的由无粘合剂cbn构成的刀尖部的切削工具的形态。

[0085]

〔切削工具〕

[0086]

本实施方式的切削工具具有前刀面、后刀面以及连接上述前刀面及上述后刀面的刀尖棱线,将从与上述刀尖棱线的边界起到向上述后刀面侧分离有距离x的地点a为止作为上述后刀面上的切削刃区域。上述距离x为0.2mm以上且5mm以下,上述切削刃区域的以算术平均粗糙度ra表示的表面粗糙度为0.2μm以下,上述刀尖棱线不具有5μm以上的大小的碎裂。具备这样的特征的切削工具在切削刃区域上不形成进给标记,且切削刃区域的直线性得以改善,因此适合于镜面加工的用途。

[0087]

上述切削工具只要具备具有以0.2μm以下的算术平均粗糙度ra表示的表面粗糙度的切削刃区域、以及不具有5μm以上的大小的碎裂的刀尖棱线,则用于制造上述切削工具的制造方法不应被限制。然而,优选使用上述切削工具的制造方法,因为能够以良好的产量获得具有上述切削刃区域以及刀尖棱线的特征的切削工具。在本说明书中,关于用于说明上

述切削工具的“后刀面上的切削刃区域”以及“刀尖部”的用语,如在〔切削工具的制造方法〕的项目中说明的那样定义。

[0088]

《算术平均粗糙度ra》

[0089]

在本实施方式所涉及的切削工具中,切削刃区域的以算术平均粗糙度ra表示的表面粗糙度为0.2μm以下。由此,明确了在切削刃区域上不形成进给标记。在上述切削工具中,切削刃区域的由算术平均粗糙度ra表示的表面粗糙度优选为0.1μm以下,更优选为0.05μm以下。切削刃区域的以算术平均粗糙度ra表示的表面粗糙度的下限值不应特别规定,但可以设为0.003μm。

[0090]

上述切削刃区域中的以算术平均粗糙度ra表示的表面粗糙度可以依据jisb0601(2001)求出。具体而言,可以通过对上述切削刃区域应用激光式表面粗糙度测定机(商品名:“ols4500”、奥林巴斯株式会社制)来求出。

[0091]

《碎裂的个数》

[0092]

在本实施方式所涉及的切削工具中,刀尖棱线不具有5μm以上的大小的碎裂。由此可知,适合于镜面加工的用途。在上述切削工具中,优选刀尖棱线不具有2μm以上的大小的碎裂。

[0093]

关于上述切削工具在刀尖棱线上不具有5μm以上的大小的碎裂,可以通过使用光学显微镜以500倍的倍率观察刀尖棱线来确认。具体而言,对于通过使用光学显微镜的上述观察而得到的刀尖棱线上的缺损(凹陷),测定从刀尖棱线起向后刀面方向的最大碎裂量。同样地,也测定从刀尖棱线起向前刀面方向的最大碎裂量。在这些测定中,验证上述刀尖棱线上的缺口(凹陷)向后刀面方向以及前刀面方向中的任一方向不超过5μm。通过以上,能够确认上述切削工具在刀尖棱线上不具有5μm以上的大小的碎裂。

[0094]

(附记)

[0095]

以上的说明包含以下附记的实施方式。

[0096]

一种切削工具的制造方法,所述切削工具具有前刀面、后刀面、以及连接所述前刀面及所述后刀面的刀尖棱线,将从所述刀尖棱线起到向所述后刀面侧分离有距离x的地点a为止作为所述后刀面上的切削刃区域,

[0097]

所述切削工具的制造方法包含利用激光对所述后刀面进行制造加工的工序,

[0098]

利用所述激光对所述后刀面进行制造加工的工序是如下工序:在将所述距离x设为所述切削刃区域的宽度的情况下,利用具有与所述宽度相等或比所述宽度深的焦点深度的第一激光而沿着所述刀尖棱线对所述切削刃区域进行制造加工,

[0099]

所述距离x为0.2mm以上且5mm以下。

[0100]

实施例

[0101]

以下,列举实施例来更详细地说明本公开,但本公开并不限定于这些实施例。

[0102]

〔实施例1〕

[0103]

《准备切削工具前体的工序》

[0104]

首先,准备提供至利用激光制造加工后刀面的工序的切削工具前体。作为这样的切削工具前体,准备使用通过以往公知的方法得到的cvd单晶金刚石作为刀尖部的切削工具前体。具体而言,对于由硬质合金构成的基体部,将上述cvd单晶金刚石作为刀尖部通过钎焊保持于该基体部,由此制作切削工具前体。上述切削工具前体在由cvd单晶金刚石构成

的刀尖部具有前刀面、后刀面、以及连接上述前刀面及上述后刀面的刀尖棱线,具有以从上述刀尖棱线起到向上述后刀面侧分离有1mm作为距离x的地点a为止为宽度的上述后刀面上的切削刃区域。

[0105]

《准备激光装置的工序》

[0106]

接着,准备提供至利用激光制造加工后刀面的工序的激光装置。作为这样的激光装置,准备具备激光振荡器和光学部件的激光装置,该激光振荡器具有yvo4作为激光介质,该光学部件根据从该激光振荡器照射出的激光将干涉激光形成为第一激光。光学部件包含图2所示的衍射光学元件以及凸透镜,形成第一次光及第二次光在同轴上重叠、且上述第一次光和上述第二次光相互干涉的干涉激光。该干涉激光(第一激光)设为从第一焦点面起经过第三焦点面到达第二焦点面的大小,具有深度为2mm的焦点深度。

[0107]

《利用激光制造加工后刀面的工序》

[0108]

通过应用上述激光装置,在上述切削工具前体中,沿着上述刀尖棱线制造加工后刀面上的具有1mm的宽度的切削刃区域。本工序中的第一激光的照射条件如下。

[0109]

(第一激光的照射条件)

[0110]

波长:532nm

[0111]

输出:10w

[0112]

脉冲宽度:50nsec。

[0113]

由此,制作在由超硬合金构成的基体部上使用cvd单晶金刚石作为刀尖部的实施例1所涉及的切削工具(单晶金刚石工具)。

[0114]

〔比较例1〕

[0115]

在用激光制造加工后刀面的工序中,用具有深度为0.1mm的焦点深度的激光制造加工切削工具前体的切削刃区域,除此以外,经过与实施例1相同的工序,由此制作比较例1所涉及的切削工具(单晶金刚石工具)。

[0116]

〔各种评价〕

[0117]

《进给标记的有无》

[0118]

对于实施例1和比较例1所涉及的切削工具中的切削刃区域,使用上述方法评价进给标记的有无。其结果是,在实施例1的切削工具的切削刃区域上未确认到进给标记,与此相对,在比较例1的切削工具的切削刃区域上,以30μm间距确认到进给标记(参照图1的包围部y)。

[0119]

《切削刃区域的直线性》

[0120]

对于实施例1和比较例1所涉及的切削工具中的切削刃区域,使用上述方法评价切削刃区域的直线性。其结果是,实施例1的切削工具通过点绘中的刀尖棱线部分与交叉线的交叉部一致,能够评价为切削刃区域的直线性得以改善。另一方面,比较例1的切削工具在切削刃区域的边缘确认到曲率半径超过1μm的圆角形状(参照图1的包围部x)。

[0121]

《算术平均粗糙度ra》

[0122]

对于实施例1和比较例1所涉及的切削工具中的切削刃区域,使用上述方法求出以算术平均粗糙度ra表示的表面粗糙度。其结果是,实施例1的切削工具的表面粗糙度(ra)为0.1μm,而比较例1的切削工具的表面粗糙度(ra)为0.3μm。

[0123]

《碎裂的个数》

[0124]

对于实施例1及比较例1所涉及的切削工具中的刀尖棱线,使用上述方法确认有无5μm以上的大小的碎裂。其结果是,在实施例1的切削工具中确认没有上述大小的碎裂,但在比较例1的切削工具中存在三处上述大小的碎裂。

[0125]

〔考察〕

[0126]

由以上可知,实施例1的切削工具通过使用具有深度为2mm的焦点深度的第一激光进行制造加工,从而在切削刃区域上不形成进给标记,并且与比较例1的切削工具相比,切削刃区域的直线性得以改善。进一步地,实施例1的切削工具中,切削刃区域中的以算术平均粗糙度ra表示的表面粗糙度为0.1μm以下,刀尖棱线不具有5μm以上的大小的碎裂,因此可理解为与比较例1的切削工具相比,切削刃区域中的表面粗糙度及刀尖棱线中的碎裂的个数均优异。

[0127]

如以上那样对本公开的实施方式以及实施例进行了说明,但最初也预定将上述的各实施方式以及实施例的结构适当组合。

[0128]

应该认为本次公开的实施方式以及实施例在所有方面都是例示,而并非是限制性的。本发明的范围不是由上述的实施方式以及实施例表示,而是由权利要求书表示,意图包含与权利要求书等同的意思以及范围内的全部变更。

[0129]

附图标记说明

[0130]

x、y:包围部;1:光学部件;2:衍射光学元件;3:凸透镜;4:激光振荡器;5:焦点面;6:第一次光;7:第二次光;8:fθ透镜;9:非球面相位板;10:聚光光学系统;11:电流镜;12:电扫描仪;p1:第一焦点面;p2:第二焦点面;p3:第三焦点面。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。