1.本发明金属加工领域,尤其涉及一种应用于冷轧领域热镀锌机组的基于大数据分析模型的焊机焊缝预评估方法。

背景技术:

2.目前,各家钢铁生产企业在其冷轧领域热镀锌机组的生产过程中广泛使用到了一种1730单元c608机组焊机控制系统,该系统由tmeic公司的q系列plc控制器、现场触摸屏、pwa-c计算机终端和工程师站等设备组成。而受其控制的焊机设备是机组实现连续生产的关键设备之一,此外,焊接完成后的带钢焊缝必须经焊机原有的焊缝质量分析系统(qcds)进行判定是否合格后,最终才能将带钢放行,而在此过程中需要确保整个机组稳定可靠运行。

3.随着现场工人在实际操作中的总结发现由于焊机没有相应的分析控制模型,使得该种控制模式在实际使用过程中存在如下问题:

4.1.焊机参数设定方式是在触摸屏上进行的,焊机plc根据l2下达的焊接材料代码,调出相应的焊接条件数据表,操作人员对数据表中的参数进行确认,对其中需要修改的参数在触摸屏上进行人工手动修改,修改结束后再将数据写入plc,这种操作模式容易产生参数设定错误而影响生产的潜在风险,同时操作工需要持续关注数据并进行相关设定,劳动强度大。

5.2.由于焊机没有相应的大数据分析控制模型,使得少数p/c下发的不佳的焊接参数将前后带钢焊接,导致带钢焊缝会超温报警,而这些超温报警,其实经操作工确认后还是放行的,但这种耽搁,大大降低了入口的自动化率低。

6.综上所述,现迫切需要一种新型的焊机焊缝预评估方法,能消除人为操作造成参数设定错误,降低生产风险,降低了操作工人的劳动强度,而且可以有效的消除超温报警,提高入口的自动化率。

技术实现要素:

7.为了解决现有技术下的焊机设备在实际应用中存在的问题,本发明提供了一种基于大数据分析模型的焊机焊缝预评估方法,能有效地消除人工操作可能造成参数设定错误而影响生产的潜在风险,降低操作工的劳动强度,提高焊机的自动化率,为实现上述目的,本发明的一种基于大数据分析模型的焊机焊缝预评估方法的具体步骤如下所述:

8.一种基于大数据分析模型的焊机焊缝预评估方法,包括焊机,其具体步骤如下所述:

9.1)当带钢带头穿带到焊机时,机组主线plc发送给焊机plc读取钢卷数据的请求信号,焊机plc收到该请求信号后,接收并储存机组plc发送过来的钢卷数据;

10.2)步骤1)中,钢卷数据包括:先行带钢的钢卷号、钢种、带钢宽度和带钢厚度以及后行带钢的钢卷号、钢种、带钢宽度和带钢厚度;

11.3)当焊机plc接收到钢卷数据后,随即调取上位机下发的焊接参数在计算机操作终端上显示;

12.4)上述步骤中,加装的大数据分析模型das同步监控机组主线plc发送给焊机 plc读取钢卷数据的请求信号,并接收到先行带钢和后行带钢的钢卷数据后,经过大数据分析模型das的修正后输出焊接工艺参数,然后传回到焊机plc,最后在计算机操作终端上显示;

13.5)上述步骤完成后,焊机plc根据计算机终端显示的两种焊接工艺参数进行模式选择,其具体为,在计算机终端上设置焊机焊接参数最终设定值选择控制模式中,选择大数据分析模型das模式时,焊接工艺参数设定值选择步骤4)中das下发的焊接工艺参数设定值作为最终设定值,而选择上位机模式时,焊接参数设定值将步骤3) 中上位机下发的焊接参数设定值作为最终设定值,最终以选择的焊接参数设定值进行带钢的焊接;

14.6)在带钢的焊接过程中,焊机plc采集的焊接电流、焊接速度、焊轮压力和焊缝温度的实际值,采集数据结束后,启动焊机的焊缝质量分析系统qcds来判定该焊缝是否合格;

15.7)步骤6)中,大数据分析模型das同步监控焊机焊接数据采集结束信号,并收集到焊机plc采集的焊接电流、焊接速度、焊轮压力和焊缝温度的实际值,启动大数据分析模型das的焊缝判定系统,结合历史数据由大数据分析模型das来判定该焊缝是否合格,并传回焊机plc在计算机终端显示;

16.8)焊机plc根据步骤6)和步骤7)的内容通过计算机终端选择qcds或是das 模式来进行判定焊缝结果最终值,其具体为,如果选择是大数据分析模型das,并且焊缝结果判定为不合格的情况下,则大数据分析模型das自动生成重焊的焊接参数,传送回给焊机进行带钢焊接,并重复步骤6)和步骤7);而如果选择焊机的焊缝质量分析系统qcds模式时,焊机plc则采用qcds判定结果来确定是否需要重焊操作;

17.9)步骤8)中,直至焊缝判定为合格,则发出焊接完成信号,机组可以开机运行。

18.根据本发明的一种基于大数据分析模型的焊机焊缝预评估方法,其特征在于,所述的焊机焊缝预评估方法适用的带钢的规格为:厚度0.25~2.3mm,宽度为:700~ 1630mm。

19.根据本发明的一种基于大数据分析模型的焊机焊缝预评估方法,其特征在于,所述的步骤5)中大数据分析模型das下发修正的焊接控制参数为:焊接电流、焊接速度、焊轮压力、搭接量、搭接补偿量,共5个。

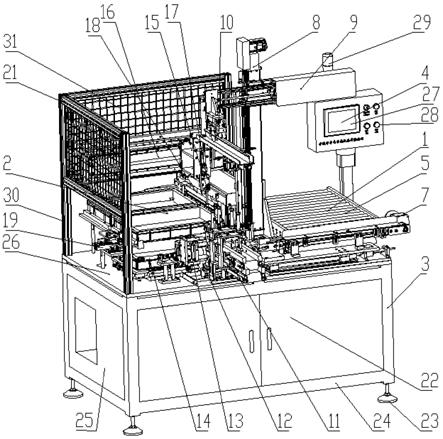

20.本发明提供了一种基于大数据分析模型的焊机焊缝预评估方法,其主要技术要点在于:通过增加一焊机大数据分析模型装置(das),该装置通过以太网和焊机plc完成实时同步通讯,该das能从焊机plc中读取先后带钢和后行带钢的钢卷数据以及焊接实绩数据,经过大数据分析模型装置自动生成的焊接工艺参数和焊缝质量判定结果,并发送回焊机plc进行实时控制。

21.使用本发明的一种基于大数据分析模型的焊机焊缝预评估方法获得了如下有益效果:

22.1.本发明的一种基于大数据分析模型的焊机焊缝预评估方法其焊机工艺参数设定方式采用大数据分析模型装置das系统下发的操作模式,改变了以往焊机参数设定方式还是在触摸屏上进行的修改数据写入plc的旧模式,能有效地消除了认为操作可能造成参数设定错误而影响生产的潜在风险,同时也降低了操作工的劳动强度;

23.2.本发明的一种基于大数据分析模型的焊机焊缝预评估方法的大数据分析模型

装置das可以有效的消除采用p/c下发模式时某些不佳的焊接参数焊接后带钢焊缝的超温报警,一定程度是提高入口的自动化率。

具体实施方式

24.下面结合实施例对本发明的一种基于大数据分析模型的焊机焊缝预评估方法做进一步的描述。

25.实施例

26.一种基于大数据分析模型的焊机焊缝预评估方法,包括焊机,其具体步骤如下所述:

27.1)当带钢带头穿带到焊机时,机组主线plc发送给焊机plc读取钢卷数据的请求信号,焊机plc收到该请求信号后,接收并储存机组plc发送过来的钢卷数据;

28.2)步骤1)中,钢卷数据包括:先行带钢的钢卷号、钢种、带钢宽度和带钢厚度以及后行带钢的钢卷号、钢种、带钢宽度和带钢厚度;

29.本实施例中先行带钢的钢卷号531499400、钢种2、带钢宽度1186mm和带钢厚度 0.7mm;后行带钢的钢卷号324811700、钢种2、带钢宽度1181mm和带钢厚度0.69mm。

30.3)当焊机plc接收到钢卷数据后,随即调取上位机下发的焊接参数在计算机操作终端上显示;

31.本实施例中,上位机下发的焊接参数为:焊接电流11.0ka、焊接速度15.0mpm、焊轮压力6.5kn、搭接量1.0mm、搭接补偿量0.3mm。

32.4)上述步骤中,加装的大数据分析模型das同步监控机组主线plc发送给焊机 plc读取钢卷数据的请求信号,并接收到先行带钢和后行带钢的钢卷数据后,经过大数据分析模型das的修正后输出焊接工艺参数,然后传回到焊机plc,最后在计算机操作终端上显示;

33.本实施例中,大数据分析模型das的修正后输出的焊接工艺参数为:焊接电流 11.7ka、焊接速度15.0mpm、焊轮压力6.6kn、搭接量1.0mm、搭接补偿量0.3mm。

34.5)上述步骤完成后,焊机plc根据计算机终端显示的两种焊接工艺参数进行模式选择,其具体为,在计算机终端上设置焊机焊接参数最终设定值选择控制模式中,选择大数据分析模型das模式时,焊接工艺参数设定值选择步骤4)中das下发的焊接工艺参数设定值作为最终设定值,而选择上位机模式时,焊接参数设定值将步骤 3)中上位机下发的焊接参数设定值作为最终设定值,最终以选择的焊接参数设定值进行带钢的焊接;

35.本实施例中,最终选择了大数据分析模型das的修正后输出的焊接工艺参数,即:焊接电流11.7ka、焊接速度15.0mpm、焊轮压力6.6kn、搭接量1.0mm、搭接补偿量 0.3mm。

36.6)在带钢的焊接过程中,焊机plc采集的焊接电流、焊接速度、焊轮压力和焊缝温度的实际值,采集数据结束后,启动焊机的焊缝质量分析系统qcds来判定该焊缝是否合格;

37.本实施例中,焊机plc采集的各项实际值如下:电流11.6ka、焊接速度14.9mpm、焊轮压力7.0、焊缝温度:950度,且qcds系统判定该焊缝是合格状态。

38.7)步骤6)中,大数据分析模型das同步监控焊机焊接数据采集结束信号,并收集到焊机plc采集的焊接电流、焊接速度、焊轮压力和焊缝温度的实际值,启动大数据分析模型das的焊缝判定系统,结合历史数据由大数据分析模型das来判定该焊缝是否合格,并传回焊机plc在计算机终端显示;

39.本实施例中,大数据分析模型das得出的焊缝焊接实际值如下:电流11.6ka、焊接速度14.9mpm、焊轮压力7.0、焊缝温度:950度,大数据分析模型das判定该焊缝是合格状态。

40.8)焊机plc根据步骤6)和步骤7)的内容通过计算机终端选择qcds或是das 模式来进行判定焊缝结果最终值,其具体为,如果选择是大数据分析模型das,并且焊缝结果判定为不合格的情况下,则大数据分析模型das自动生成重焊的焊接参数,传送回给焊机进行带钢焊接,并重复步骤6)和步骤7);而如果选择焊机的焊缝质量分析系统qcds模式时,焊机plc则采用qcds判定结果来确定是否需要重焊操作;

41.本实施例中,计算机终端选择了das模式来进行判定焊缝结果最终值,且该大数据分析模型das判定为合格状态。

42.9)步骤8)中,直至焊缝判定为合格,则发出焊接完成信号,机组可以开机运行。

43.本发明的一种基于大数据分析模型的焊机焊缝预评估方法,适用的带钢的规格为:厚度0.25~2.3mm,宽度为:700~1630mm。

44.本发明的一种基于大数据分析模型的焊机焊缝预评估方法,其步骤5)中大数据分析模型das下发修正的焊接控制参数为:焊接电流、焊接速度、焊轮压力、搭接量、搭接补偿量,共5个。

45.应注意,上述实施例仅是用来说明本发明专利,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

46.本发明的一种基于大数据分析模型的焊机焊缝预评估方法其焊机工艺参数设定方式采用大数据分析模型装置das系统下发的操作模式,改变了以往焊机参数设定方式还是在触摸屏上进行的修改数据写入plc的旧模式,能有效地消除了认为操作可能造成参数设定错误而影响生产的潜在风险,同时也降低了操作工的劳动强度;且本发明的一种基于大数据分析模型的焊机焊缝预评估方法的大数据分析模型装置das可以有效的消除采用p/c下发模式时某些不佳的焊接参数焊接后带钢焊缝的超温报警,一定程度是提高入口的自动化率。

47.本发明的一种基于大数据分析模型的焊机焊缝预评估方法可应用于冷轧厂连续退火和热镀锌等机组焊机设备上,除了能为机组提供良好的带钢焊缝以外,还能减少机组的停机故障,也改善了冷轧厂的物流平衡,具有可推广应用价值。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。