一种1000mpa冷轧超强钢拉伸标样及其制作方法

技术领域

1.本发明涉及一种钢材拉伸标样及其制造方法,尤其涉及一种冷轧超强钢拉 伸标样及其制作方法。

背景技术:

2.拉伸性能试验方法是国际上通用的测量金属材料的屈服强度、抗拉强度和 断裂延伸率等性能指标的标准方法之一。

3.在工程应用中,拉伸性能(屈服强度、抗拉强度、均匀延伸率、断裂延伸 率)是结构静强度设计的主要依据。拉伸试验是拉伸试样在静态轴向拉伸力不 断作用下以规定的拉伸速度拉至断裂,并在拉伸过程中连续记录力与伸长量, 从而求出其强度判据和塑性判据的力学性能试验。由此可见,可靠且准确地预 测和判定材料的拉伸性能指标对于使用者和生产者都非常重要,但是在实际 中,没有超高强度拉伸标样,难以可靠地预测和判定超高强度钢拉伸试验测量 不确定度。

4.国内外一些研究机构通过采用各种方法制造了一些钢板的拉伸标样,其中 应用比较广泛的是用无间隙原子钢(if钢)制造拉伸标样。这种用无间隙原子 钢(if钢)制造的拉伸标样其强度等级较低,通常强度等级小于350mpa。而 从其实际测量来结果看,对强度等级1000mpa冷轧超高强度钢要准确测量出 屈服强度是有一定难度的。

5.目前,已经发现造成冷轧超高强度钢屈服强度测不准的四个主要原因:因 夹片硬度不够造成试样打滑,造成预拉伸段和弹性段拉伸曲线异常,屈服强度 偏差36mpa;引伸计夹持和控制技术差异造成弹性段拉伸曲线异常,导致严重 影响屈服强度测量值,屈服强度偏差58mpa;拉伸试样加工方式和加工过程中 切削量不合理,也将影响屈服强度测量结果;拉伸速度会显著影响屈服强度的 测量结果;虽然拉伸速度对于各项拉伸性能指标都有影响,但试验结果显示, 超高强度钢的屈服强度对于拉伸速度更敏感。

6.超高强度钢屈服强度的测量误差在按照gb/t228.1-2010、 iso6892-1-2016、astm e8/e8m-16a及jis z 2241:2011等拉伸标准测量屈服 强度时更成了突出的问题,通过不同实验室之间进行超高强度钢拉伸性能比对 试验,从试验结果来看,不同实验室之间测量超高强度钢屈服强度指标难以保 持一致。从拉伸性能测量精度控制需要的角度看,对于超高强度钢的标样的需 求更迫切。但是,由于制作困难,虽然国内外先进钢厂制造并使用强度等级较 低拉伸标样控制拉伸精度,至今为止,还没有成功制作有强度等级1000mpa 的钢板拉伸标样的方法。

7.基于此,本发明期望获得一种1000mpa冷轧超强钢拉伸标样及其制作方 法,该1000mpa冷轧超强钢拉伸标样的制作方法可以批量制造出超高强度的 拉伸标样,所制得的拉伸标样的均匀性好,标准偏差小,具有良好的推广前景 和应用价值。

技术实现要素:

8.本发明的目的之一在于提供一种1000mpa冷轧超强钢拉伸标样的制作方 法,该

1000mpa冷轧超强钢拉伸标样的制作方法可以批量制造出超高强度的 拉伸标样,制得的拉伸标样的均匀性好,标准偏差小,具有良好的推广前景和 应用价值。

9.为了实现上述目的,本发明提供了一种1000mpa冷轧超强钢拉伸标样的 制作方法,其包括步骤:

10.(1)制得中间钢板,其中所述中间钢板的化学元素质量百分含量为:c: 0.05~0.13%,si:0.15~0.5%,mn:1.2~1.6%,al:0.015~0.05%,b:0.002~0.005%, ti:0.03~0.06%,nb:0.01~0.04%;余量为fe及其他不可避免的杂质;

11.(2)切除中间钢板性能不稳定的边部,保留性能稳定的中间部分;

12.(3)对所述中间部分进行塑性应变处理;

13.(4)将中间部分切割成拉伸标样毛坯以及在100-220℃的时效温度下保温 一段时间,然后空冷,得到拉伸标样。

14.在本发明所述的技术方案中,在上述步骤(1)中,在某些实施方式中, 可以依次进行冶炼、热连轧、酸洗、冷连轧和退火工艺,制得中间钢板。其中, 冶炼可以包括深脱硫以及转炉 精炼;在热连轧过程中,可以控制热轧加热到1220-1280℃后终轧,控制终轧温度为850-950℃,而后轧后快速冷却,控制冷 却速度为20-40℃/s,冷却到520-620℃之间进行卷取;相应地,在冷连轧中, 可以控制40-65%压下率;退火工艺可以为:830-850℃保温,保温时间60-180s, 以5-10℃/s冷却速度冷却到700-750℃之间,以水冷的方式冷却到300℃以下, 然后进行200-300℃回火100-400s。

15.此外,需要说明的是,为了保证所制作的1000mpa冷轧超强钢拉伸标样 在合适的存放条件下长期保存而不会因为生锈影响使用,从而为大批量制作和 使用创造条件,在某些实施方式中,中间钢板的原料钢板可以为热镀锌钢板。 在另一些实施方式中,也可以在步骤(1)中增加对原料钢板进行热镀锌的工 艺。

16.另外,在上述步骤(1)中,还控制了中间钢板的化学元素质量百分含量 为:c:0.05~0.13%,si:0.15~0.5%,mn:1.2~1.6%,al:0.015~0.05%,b: 0.002~0.005%,ti:0.03~0.06%,nb:0.01~0.04%;余量为fe及其他不可避免 的杂质。

17.在本技术方案中,其他不可避免的杂质主要是s和p元素。

18.这是因为:控制中间钢板的化学元素质量百分含量符合上述要求时,既能 避免的再结晶造成成分偏析,又获得高屈服强度和抗拉强度,而且经过时效处 理之后,材料的拉伸性能不会随着时间变化而产生显著变化。

19.在上述步骤(2)中,为了使制作成的拉伸标样的性能更加优良,在本发 明所述的具有超高强度钢的拉伸标样的制作方法的进一步改进中,在步骤(1) 的原料钢板进行热连轧、酸洗、冷连轧、退火工艺的过程中,可以实时测量热 轧温度、卷曲温度、冷轧退火温度和平整量曲线,并在步骤(2)中选择热轧 终轧温度曲线波动小的中间钢板进行切除边部。

20.相应地,在上述步骤(4)中,采用了较低温度的时效处理工艺,其目的 在于保证大批量制作的标样能够在均匀的温度条件下时效,从而消除内应力, 降低超高强度钢屈服强度的测量不确定度。

21.在本发明的上述技术方案中,其中关键是选择合适的材料作为中间钢板, 中间钢板的碳含量太低,则可能会使制作的超高强度钢拉伸标样屈服强度和抗 拉强度偏低;若中间钢板的碳含量太高,则可能会造成化学成分偏析从而使批 量制作的高强度钢拉伸标样

均匀性恶化,还会使标样的应力时效效应太大,尤 其是屈服强度指标会随着时间变化,增加标样的不确定度。

22.因此,在某些实施方式中,为了获得更优的实施效果,在本发明所述的 1000mpa冷轧超强钢拉伸标样的制作方法中,中间钢板的c元素含量可以优 选地控制在0.08~0.1%之间;si元素含量可以优选地控制在0.2~0.3%之间;mn 元素含量可以优选地控制在1.2~1.4%之间;al元素含量可以优选地控制在 0.03~0.04%之间;b元素含量可以优选地控制在0.002~0.005%之间;ti元素含 量可以优选地控制在0.035~0.05%之间;nb元素含量可以优选地控制在 0.01~0.03%之间。

23.进一步地,在本发明所述的1000mpa冷轧超强钢拉伸标样的制作方法中, 所述中间钢板的化学元素质量百分含量为:c:0.08~0.1%,si:0.2~0.3%,mn: 1.2~1.4%,al:0.03~0.04%,b:0.002~0.005%,ti:0.035~0.05%,nb:0.01~0.03%; 余量为fe及其他不可避免的杂质。

24.进一步地,在本发明所述的1000mpa冷轧超强钢拉伸标样的制作方法中, 在步骤(2)中,所述中间部分的热轧曲线波动小于边部的热轧曲线波动。

25.进一步地,在本发明所述的1000mpa冷轧超强钢拉伸标样的制作方法中, 在步骤(4)中,拉伸标样毛坯的长度方向与中间钢板的轧制方向一致。

26.在本发明上述技术方案中,在步骤(4)中,控制拉伸标样毛坯的长度方 向与中间钢板的轧制方向一致,可以进一步地改善超高强度钢拉伸标样的性能 指标,以便获得屈服强度和抗拉强度均匀性良好的标样。

27.进一步地,在本发明所述的1000mpa冷轧超强钢拉伸标样的制作方法中, 在步骤(4)中,保温时间为28min~24h。

28.进一步地,在本发明所述的1000mpa冷轧超强钢拉伸标样的制作方法中, 在步骤(3)中,对所述中间部分进行0.1-0.3%的塑性应变处理。

29.在本发明的技术方案中,在本发明所述1000mpa冷轧超强钢拉伸标样制 作方法的步骤(3)中,可以对中间钢板的中间部分进行0.1-0.3%的塑性应变 处理。这样的塑性应变处理可以为保留的中间钢板的中间部分有稳定的屈服强 度和抗拉强度创造条件。

30.进一步地,在本发明所述的1000mpa冷轧超强钢拉伸标样的制作方法中, 所述塑性应变处理为平整处理,控制平整率为0.1-0.3%。

31.进一步地,在本发明所述的1000mpa冷轧超强钢拉伸标样的制作方法中, 所述塑性应变处理为预拉伸处理,控制拉伸预应变量为0.1-0.3%。

32.相应地,本发明的另一目的在于提供一种1000mpa冷轧超强钢拉伸标样, 该1000mpa冷轧超强钢拉伸标样的均匀性好,标准偏差小,其可以有效用于 预测和判定超高强度钢拉伸试验测量不确定度,具有良好的推广前景和应用价 值。

33.为了实现上述目的,本发明提出了一种1000mpa冷轧超强钢拉伸标样, 其采用上述的制作方法制得。

34.本发明所述的1000mpa冷轧超强钢拉伸标样及其制作方法相较于现有技 术具有如下所述的优点以及有益效果:

35.现有技术中并不存在制作强度等级1000mpa的钢板拉伸标样的方法。而 本发明所述的1000mpa冷轧超强钢拉伸标样的制作方法可以批量制造出超高 强度的拉伸标样,所制

得的拉伸标样的均匀性好,标准偏差小,具有良好的推 广前景和应用价值。

36.相应地,本发明所述的1000mpa冷轧超强钢拉伸标样的均匀性好,标准 偏差小,其可以有效用于预测和判定超高强度钢拉伸试验测量不确定度。

附图说明

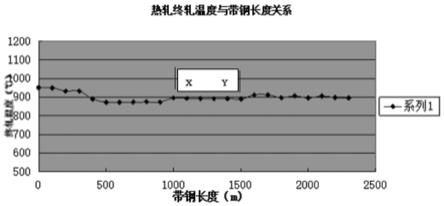

37.图1示意性地显示了本发明所述1000mpa冷轧超强钢拉伸标样的制作方 法中热轧终轧温度与带钢长度之间的关系。

38.图2示意性地显示了本发明所述1000mpa冷轧超强钢拉伸标样的制作方 法中的中间钢板的切割示意图。

具体实施方式

39.下面将结合说明书附图以及具体的实施例对本发明所述的1000mpa冷轧 超强钢拉伸标样及其制作方法做进一步的解释和说明,然而该解释和说明并不 对本发明的技术方案构成不当限定。

40.表1列出了实施例1和实施例2的中间钢板中各化学元素质量百分比。

41.表1.(wt%,余量为fe和除p、s以外不可避免的杂质)

[0042][0043][0044]

实施例1

[0045]

本发明实施例1的1000mpa冷轧超强钢拉伸标样采用以下制作方法制得:

[0046]

(1)选用表1所示化学元素成分的冷轧先进高强度钢作为原料钢板,经 转炉冶炼和连铸后,得到宽度为1200毫米的板坯,经检测其偏析区距板坯边 缘小于250毫米,经热连轧、酸洗、冷连轧、退火工艺得到宽为1120毫米的 中间钢板。在进行上述工艺的过程中,实时测量热轧温度、卷曲温度、冷轧退 火温度和平整率曲线。

[0047]

(2)在得到的中间钢板中,选择热轧终轧温度曲线波动小的中间钢板, 将其性能不稳定的两边部各切除110毫米,保留各项力学性能均匀稳定的中间 钢饭的中间部分。

[0048]

(3)对保留的中间钢板的中间部分继续进行0.3%的塑性应变处理。

[0049]

(4)塑性变形后切割成拉伸毛坯样,批量制作成的300根拉伸毛坯样, 切割时,应保证切割成的拉伸毛坯样的长度力向平行于钢板的轧制方向。而后, 对300根拉伸毛坯样进行时效温度为100℃,时效时间为24小时的时效处理, 然后空冷,得到拉伸标样。

[0050]

由表1可知,实施例1的冷轧超强钢拉伸标样的化学元素成分符合本发明 设计要求。相应地,结合上述步骤(2)-步骤(4)可以看出,在制造过程中, 实施例1的冷轧超强钢拉伸标样的相关工艺参数均符合本发明设计规范要求。

[0051]

对制得的实施例1的冷轧超强钢拉伸标样抽样并进行检测试验,以检测其 力学性能。分别在4台不同型号拉力机(设备甲、乙、丙和丁)上进行比对试 验,相关试验检测结果列于表2之中。

[0052]

表2列出了实施例1的冷轧超强钢拉伸标样的检测试验结果。

[0053]

表2.

[0054][0055][0056]

由表2可以看出,本发明实施例1的冷轧超强钢拉伸标样具有稳定的屈服 强度、抗拉强度和断裂延伸率。计算得到由于标样不均匀性而引起的屈服强度 标准差为2.36mpa;抗拉强度标准差为2.11mpa;断裂延伸率标准差为0.34% 的拉伸标样。

[0057]

实施例2

[0058]

本发明实施例2的1000mpa冷轧超强钢拉伸标样采用以下制作方法制得:

[0059]

(1)选用表1所示化学元素成分的冷轧先进高强度钢作为原料钢板,经 转炉冶炼和连铸后,得到宽度为1200毫米的板坯,经检测其偏析区距板坯边 缘小于150毫米,经热连轧、酸洗、冷连轧、退火工艺得到宽为1120毫米的 中间钢板制。在进行上述工艺的过程中,实时测量热轧温度、卷曲温度、冷轧 退火温度和平整率曲线。

[0060]

(2)在得到的中间钢板中,选择热轧终轧温度曲线波动小的中间钢板, 将其性能不稳定的两边部各切除110毫米,保留各项力学性能均匀稳定的中间 钢饭的中间部分。

[0061]

(3)对保留的中间钢板的中间部分继续进行0.5%的塑性应变处理。

[0062]

(4)塑性变形后,进行时效温度为100℃,时效时间为30分钟的时效处 理。时效处理完,将其切割成400根小钢板,切割时,应保证切割成的拉伸毛 坯样的长度力向平行于钢板的轧制方向,最终批量得到了拉伸标样。

[0063]

由表1可知,实施例2的冷轧超强钢拉伸标样的化学元素成分符合本发明 设计要求。相应地,结合上述步骤(2)-步骤(4)可以看出,在制造过程中, 实施例2的冷轧超强钢拉伸标样的相关工艺参数均符合本发明设计规范要求。

[0064]

对制得的实施例2的冷轧超强钢拉伸标样抽样并进行检测试验,以检测其 力学性能。分别在4台不同型号拉力机(设备甲、乙、丙和丁)上进行比对试 验,相关试验检测结果列于表3之中。

[0065]

表3.

[0066]

[0067][0068]

由表3可以看出,本发明实施例2的冷轧超强钢拉伸标样同样具有稳定的 屈服强度、抗拉强度和断裂延伸率。计算得到由于标样不均匀性而引起的屈服 强度标准差为2.76mpa;抗拉强度标准差为2.02mpa;断裂延伸率标准差为 0.39%的拉伸标样。

[0069]

结合表2和表3可以看出,与现有技术相比,本发明所述1000mpa冷轧 超强钢拉伸标样的制作方法可以代替现有的技术中的强度等级仅为300mpa无 间隙原子钢制造拉伸标样,其可以解决现有技术中没有强度等级1000mpa拉 伸标样的缺陷。从表2和表3数据分析,标样数据之间的差值(极差)和标准 差都很小,反映了通过本发明所述1000mpa冷轧超强钢拉伸标样的制作方法 制作的1000mpa冷轧超强钢拉伸标样,均匀性好。

[0070]

相应地,利用本发明所述的1000mpa冷轧超强钢拉伸标样的制作方法可 以批量制造出超高强度的拉伸标样。

[0071]

图1示意性地显示了本发明所述1000mpa冷轧超强钢拉伸标样的制作方 法中热轧终轧温度与带钢长度之间的关系。

[0072]

如图1所示,原料钢板的终轧温度是在波动的,其中图1中xy段的曲 线波动较小。在本发明所述1000mpa冷轧超强钢拉伸标样的制作方法中,可 以选择热轧终轧曲线波动小(即图1中xy段)的中间钢板1,切除性能不 稳定的边部20,保留性能均匀稳定的中间部分25,如图2所示。

[0073]

图2示意性地显示了本发明所述1000mpa冷轧超强钢拉伸标样的制作方 法中的中间钢板的切割示意图。

[0074]

如图2所示,在本发明所述1000mpa冷轧超强钢拉伸标样的制作方法中, 还需要将中间钢板1保留下的中间部分25进行切割,切割成拉伸毛坯样30, 拉伸标样毛坯30的长度方向与中间钢板的轧制方向一致。这样的切割方式, 可以改善拉伸样表的性能指标,以便

获得稳定的屈服强度和抗拉强度指标。

[0075]

需要说明的是,本案中各技术特征的组合方式并不限本案权利要求中所记 载的组合方式或是具体实施例所记载的组合方式,本案记载的所有技术特征可 以以任何方式进行自由组合或结合,除非相互之间产生矛盾。

[0076]

还需要注意的是,以上所列举的实施例仅为本发明的具体实施例。显然本 发明不局限于以上实施例,随之做出的类似变化或变形是本领域技术人员能从 本发明公开的内容直接得出或者很容易便联想到的,均应属于本发明的保护范 围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。