1.本实用新型属于航天高温合金零件技术领域,具体涉及一种散热管、燃烧室和发动机。

背景技术:

2.在航空航天领域,为获得更大的推力,燃烧室从设计方面进行不断的结构优化,一体化设计,复杂内流道设计;同时采用耐高温材料,使发动机具有更好的耐热耐腐蚀及良好的散热功能,来增大发动机的推力及寿命。

3.目前,燃烧室内的多流道的散热零件采用机械加工内腔与激光焊接组合或铸造的方法来制备,由于耐高温的零件所用的机械加工原料gh4169的材质硬,对加工刀具有很高要求;并且机械加工量非常大,去除材料达原坯料的50%以上,材料利用率低,因此考虑采用激光选区熔化成形(3d打印)来制备散热管,但是散热管中的流道的入口为圆孔型,在3d打印过程中,由于无支撑,无法形成完整的圆孔结构。

技术实现要素:

4.为解决上述技术问题,本实用新型提供一种散热管、燃烧室和发动机,该散热管打印时可自支撑,无需外界支撑就可以进行激光选区熔化成形。

5.本实用新型的技术方案为:

6.一方面,本实用新型提供了一种散热管,所述散热管包括管体,所述管体的一端的周面上设置有第一通孔,以作为冷却液的入口,所述管体的另一端的周面上设置有第二通孔,以作为所述冷却液的出口;所述管体的侧壁内设置有第一导流腔,所述管体的第一导流腔两端分别与所述管体的第一通孔以及所述管体的第二通孔连通;

7.所述管体的第一通孔和第二通孔沿所述管体的轴向的截面具有尖端,且所述管体的第一通孔和第二通孔的截面的尖端同向,且均平行于所述管体的轴向方向。

8.进一步地,所述管体的第一通孔和第二通孔沿所述管体的轴向的截面为水滴形。

9.进一步地,所述管体的侧壁内设置有两个第二导流腔,所述管体的第二导流腔沿所述管体的轴线间隔设置,所述管体的第一通孔通过一个所述第二导流腔与所述第一导流腔的一端连通,所述管体的第二通孔通过另一个所述第二导流腔与所述第一导流腔的另一端连通,所述管体的第二导流腔的沿所述管体的轴向的截面形状为水滴形,且所述第二导流腔的沿所述管体的轴向的截面的尖端与所述管体的第一通孔的横截面的尖端同向设置。

10.进一步地,所述管体的侧壁内设置有第三导流腔,所述管体的每个第二导流腔对应间隔设置多个第三导流腔,所述管体的每个第二导流腔与对应的每个第三导流腔的一端连通,所述管体的一个第二导流腔对应的每个第三导流腔的另一端均与第一导流腔的一端连通,所述管体的另一个第二导流腔对应的每个第三导流腔的另一端均与第一导流腔的另一端连通;

11.所述第三导流腔沿所述管体轴向的截面具有尖端,且所述第三导流腔的尖端与所

述管体的第一通孔的尖端同向设置。

12.进一步地,所述管体的侧壁上设置有两个第四导流腔,所述管体的第四导流腔沿所述管体的轴向间隔设置,所述管体的第四导流腔与第二导流腔对应设置,所述管体的第一导流腔的一端通过一个第四导流腔与对应的多个第三导流腔均连通,所述管体的第一导流腔的另一端通过另一个第四导流腔与对应的多个第三导流腔均连通;

13.所述第四导流腔沿所述管体的轴向的截面具有尖端,且所述第四导流腔的尖端与所述管体的第一通孔的尖端同向设置。

14.进一步地,所述管体的第一导流腔的侧壁上设置有多个挡板,以将第一导流腔分隔成多个相互连通的小腔室。

15.进一步地,所述管体的外周设置有环形的第一凹槽,所述管体的第一通孔和第二通孔设置于所述管体的第一凹槽的两侧,所述管体的第一凹槽的内壁与所述管体的中心轴的中部的夹角为钝角。

16.进一步地,所述管体的第一凹槽的槽底设置有多个第二凹槽,所述管体的第二凹槽为菱形,所述管体的第二凹槽两个相对设置的顶角的连线与所述管体的轴线平行。

17.另一方面,本实用新型提供了一种燃烧室,所述燃烧室包括燃烧腔和上述的一种散热管,所述散热管的一端与所述燃烧腔的入口连通。

18.再一方面,本实用新型还提供了一种发动机,所述发动机包括上述的一种燃烧室。

19.本实用新型的有益效果至少包括:

20.本实用新型所提供的一种散热管、燃烧室和发动机,该散热管包括管体,该管体的一端外侧设置有第一通孔,以作为冷却液的入口,管体的另一端外侧设置有第二通孔,以作为所述冷却液的出口;管体内设置有第一导流腔,管体的第一导流腔两端分别与管体的第一通孔以及管体的第二通孔连通;管体的第一通孔和第二通孔的横截面均为水滴形,且管体的第一通孔和第二通孔横截面的尖端同向且朝向管体的中心线方向。在3d打印中,对于上方悬空的部位必须有支撑才能打印,将管体的冷却液流通通道第一导流腔的入口和出口分别设置成水滴形状,且入口和出口的尖端同向设置,这样打印时可自支撑,无需外界支撑就可以实现。

附图说明

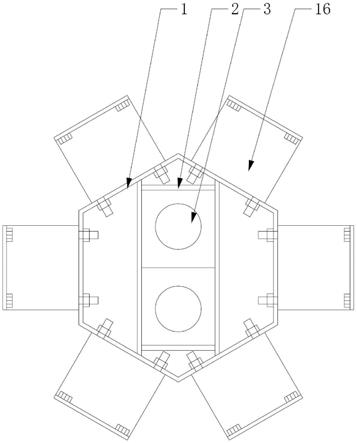

21.图1为本实施例的一种散热管的结构示意图;

22.图2为图1中的散热管的主视剖视图;

23.图3为图2中的散热管在第二导流腔处的截面图。

24.附图标记说明:

25.1-散热管,2-管体,3-第一通孔,4-第二通孔,5-第一导流腔,6-第二导流腔,7-第三导流腔,8-第四导流腔,9-第二凹槽,10-第一凹槽。

具体实施方式

26.为了使本技术所属技术领域中的技术人员更清楚地理解本技术,下面结合附图,通过具体实施例对本技术技术方案作详细描述。

27.图1为本实施例的一种散热管的结构示意图,图2为图1中的散热管的主视剖视图,

图 3为图2中的散热管在第二导流腔处的截面图,结合图1至图3,本实施例提供了一种散热管,该散热管1包括管体2,所述管体2的一端的周面上设置有第一通孔3,以作为冷却液的入口,所述管体2的另一端的周面上设置有第二通孔4,以作为所述冷却液的出口;管体2的侧壁内设置有第一导流腔5,管体2的第一导流腔5两端分别与管体2的第一通孔3以及管体2 的第二通孔4连通;管体2的第一通孔3和第二通孔4沿管体2的轴向的截面具有尖端,且管体2的第一通孔3和第二通孔4的截面的尖端同向且均平行于管体2的轴向。

28.在3d打印中,对于上方悬空的部位必须有支撑才能打印,将管体2的冷却液流通通道第一导流腔5的作为冷却液入口的第一通孔3和作为冷却液出口的第二通孔4沿管体2轴向的截面分别设置成具有尖端的形状,且第一通孔3和第二通孔4的尖端同向设置,这样3d 打印时可以使金属粉末堆积,无需外界支撑就可以实现。第一导流腔5是冷却液的流通通道,可以对散热管进行冷却。

29.进一步地,结合图1,在本实施例中,管体2的第一通孔3和第二通孔4沿管体2轴向的截面可以为水滴形,当然也可以是菱形,在此不作限定。

30.进一步地,结合图2至图3,在本实施例中,管体2的第一通孔3和第二通孔4的中心线可以与管体2的轴线垂直,当然也可以具有一定夹角,在此不作限定。管体2的第一通孔 3可以沿管体2的周向间隔设置多个,例如,可以设置2个,也可以是3个,具体数量可以根据实际调整;管体2的第二通孔4也可以类似与第一通孔3,沿管体2的轴向间隔设置多个,在此不作限定。

31.进一步地,结合图2至图3,在本实施例中,管体2的侧壁内设置有两个第二导流腔6,管体2的第二导流腔6沿管体2的轴线间隔设置,管体2的第一通孔3通过一个第二导流腔 6与第一导流腔5的一端连通,管体2的第二通孔4通过另一个第二导流腔6与第一导流腔5 的另一端连通,管体2的第二导流腔6沿管体2的轴向的截面形状为水滴形,且第二导流腔 6的截面的尖端与管体2的第一通孔3的截面的尖端同向设置,这样打印过程中,可以通过金属粉末的堆积形成第二导流腔,而无需外界支撑。

32.具体地,结合图2,在本实施例中,管体2的第二导流腔6为以管体2轴线为中心的环形。

33.进一步地,结合图2至图3,在本实施例中,管体2的侧壁内设置有第三导流腔7,管体 2的每个第二导流腔6对应设置多个第三导流腔7,管体2的每个第二导流腔6对应设置的多个第三导流腔7间隔设置,管体2的每个第二导流腔6与对应的每个第三导流腔7的一端连通,管体2的一个第二导流腔6对应的每个第三导流腔7的另一端均与第一导流腔5的一端连通,管体2的另一个第二导流腔6对应的每个第三导流腔7的另一端均与第一导流腔5的另一端连通,第三导流腔7沿管体2的轴向的截面具有尖端,且第三导流腔7的尖端与管体 2的第一通孔3的截面的尖端同向设置。这样可以增加冷却液的行走路径,流动更均匀,散热效果更好。第三导流腔7沿管体2的轴向的截面具有尖端可以无需支撑而进行3d打印,第三导流腔7沿管体2的轴向的截面也可以为水滴形。

34.进一步地,结合图3,在本实施例中,管体2的每个第二导流腔6对应设置的多个第三导流腔7可以以管体2的轴线为中心,呈放射状设置。

35.进一步地,结合图2以及图3,在本实施例中,管体2的侧壁上设置有两个第四导流腔8,管体2的第四导流腔8沿管体2的轴向间隔设置,管体2的第四导流腔8与第二导流腔6对

应设置,管体2的第一导流腔5的一端通过一个第四导流腔8与对应的多个第三导流腔7均连通,管体2的第一导流腔5的另一端通过另一个第四导流腔8与对应的多个第三导流腔7 均连通,第四导流腔8沿管体2的轴向的截面具有尖端,且第四导流腔8的尖端与管体2的第一通孔3的尖端同向设置。这样可以进一步地增加冷却液的行走路径,提高冷却效果,第四导流腔8沿管体2的轴向的截面具有尖端可以满足无需支撑进行3d打印。

36.管体2的第四导流腔8也可以设置成以管体2的轴线为中心的环形。

37.进一步地,在本实施例中,管体2的第一导流腔5的侧壁上可以设置有多个挡板,以将第一导流腔5分隔成多个相互连通的小腔室。

38.管体2的每个小腔室可以与管体2的轴向平行设置,也可以具有夹角,在此不作限定。

39.由于散热管1在使用时竖直放置,因此,在本实施例中,管体2的第一导流腔5的中心轴与管体2的轴向平行。

40.优选地,结合图2以及图3,在本实施例中,管体2的每个第三导流腔7分别与对应的第二导流腔6背离另一个第二导流腔6的一端连通,也就是说管体2上端的第三导流腔7与对应的第二导流腔6的上端连通,这样可以使尽可能多的冷却液从第一通孔3进入到管体2 的第二导流腔6中,直至冷却液的液面达到第三导流腔7的高度,冷却液从第二导流腔6溢出至放射状设置的第三导流腔7中,每个第三导流腔7对应设置有一个第一导流腔5,冷却液从第三导流腔7进入到第一导流腔5中,对散热管1进行冷却。

41.进一步地,结合图1以及图3,在本实施例中,进一步地,管体2的外周设置有环形的第一凹槽10,管体2的第一通孔和第二通孔设置于管体2的第一凹槽10的两侧,管体2的第一凹槽10的内壁与管体2的中心轴的中部的夹角为钝角。这样第一凹槽10的侧面无需支撑就可以进行3d打印。

42.更进一步地,结合图1以及图2,在本实施例中,管体2的第一凹槽10的槽底可以设置有多个第二凹槽9,管体2的第二凹槽9为菱形,管体2的第二凹槽9两个相对设置的顶角的连线与管体2的中心线平行,这样可以对散热管减重;且菱形的设计无需支撑可以直接进行打印。优选地,菱形沿管体2中心线方向的顶角的角度≤5

°

。

43.另一方面,本实施例还提供了一种燃烧室,该燃烧室包括燃烧腔和上述的散热管1,散热管1的一端与燃烧腔的入口连通。

44.再一方面,本实施例还提供了一种发动机,该发动机包括上述的燃烧室。

45.需要说明的是,本实用新型提供的散热管由于具有复杂的冷却液流道,采用支撑物支撑进行3d打印,在打印结束后,支撑物难以撤出,通过本实用新型的改进,在无支撑情况下顺利实现了3d打印。

46.尽管已描述了本技术的优选实施例,但本领域内的普通技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本技术范围的所有变更和修改。

47.显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。