1.本实用新型涉及一种管道加工设备,具体为一种管道侧孔冲切模具。

背景技术:

2.三通管作为一种管道结构,可以简化管路结构,应用领域广泛。传统的三通管的制作方式主要有两种,一种是铸造法,该方法的缺点是模具制造成本高,而且铸造产品的内部金属结构不理想,难以保证适应高压力的管道需求。另一种是利用钢坯经过锻造后再进行机加工的方法,其缺点耗材多,加工复杂,造价高,而且三通通道的流线型不好,流体阻力大,不利于流体流动。因此,为了解决上述问题,授权公告号为cn104942135b的发明专利公开了“y型无缝三通压制工艺”,所述y型无缝三通压制工艺通过采用多套模具逐步压制成t型三通,从而减小每次压制的变形量,大大减小了鼓包、塌陷等缺陷的发生,从而保证了三通的成型质量,最后利用y型三通模具一次性将t型三通压制成y型,完成y型三通管的制作。

3.然而上述的y型无缝三通压制工艺中需要使用到多套模具(例如三套t型模具和一套y型模具),需要频繁更换模具,这不仅导致加工工艺极为繁琐复杂,加工成本昂贵,加工效率低下,而且频繁更换模具也会增大重复装夹定位时的累积误差,从而对加工出来的三通管的质量产生不利影响。

4.为此,需要设计出一套可在管道开设侧孔的模具,使用该模具就可以加工出三通管。

技术实现要素:

5.本实用新型在于克服现有技术的不足,提供一种管道侧孔冲切模具,所述管道侧孔冲切模具可以在管道侧壁上开孔,且具有精度高、效率高的优点。

6.本实用新型解决上述技术问题的技术方案是:

7.一种管道侧孔冲切模具,包括定模和动模,其中,所述定模和动模中均设置有相互配合的模腔,其中,所述定模上的模腔为下模腔,所述动模上的模腔为上模腔;所述模腔包括水平模腔通道和竖直模腔通道,其中,所述水平模腔通道的两端水平延伸,该水平模腔通道两端的端口中至多有一个端口封闭,待加工的管坯放置在所述水平模腔通道内;所述竖直模腔通道位于所述水平模腔通道的两端端口之间,且延伸方向与所述水平模腔通道的延伸方向相互垂直;该竖直模腔通道一端与所述水平模腔通道连通;

8.还包括冲切模组,所述冲切模组包括冲头以及用于驱动所述冲头沿着所述竖直模腔通道的延伸方向运动的冲切驱动机构。

9.优选的,所述定模安装在工作台上,所述动模与竖向驱动机构连接,所述竖向驱动机构用于驱动所述动模竖向运动。

10.优选的,所述冲头的外径小于或等于所述竖直模腔通道的内径。

11.优选的,还包括管口封堵供液机构,所述管口封堵供液机构包括用于封堵水平模腔通道两端端口的封堵件,至少其中一个封堵件上设有用于向管坯内供入高压液体介质的

液体介质输送通道。

12.优选的,所述竖直模腔通道在与所述水平模腔通道连通的端部设置有台阶面,所述台阶面将所述竖直模腔通道分成成型通道以及冲切通道,其中,所述成型通道与所述水平模腔通道连通,该成型通道的内径大于所述冲切通道的内径;所述冲头的外径小于等于所述冲切通道的内径。

13.优选的,所述冲头的工作面为平面。

14.优选的,所述冲切驱动机构包括安装座以及用于驱动所述安装座做直线运动的直线驱动机构,其中,所述冲头安装在所述安装座上;所述动模和所述定模上设置有用于避让所述安装座的避让槽。

15.优选的,所述直线驱动机构为电动推杆,或者为液压缸。

16.优选的,所述竖直模腔通道位于所述水平模腔通道的中部。

17.优选的,所述动模和定模之间设置有导向机构,所述导向机构导向杆和导向孔构成。

18.优选的,所述成型通道的半径与所述冲切通道的半径的差值等于加工出来的管道的壁厚。

19.本实用新型的管道侧孔冲切模具的工作原理是:

20.工作时,将本实用新型的管道侧孔冲切模具安装在加工设备中,然后,将待加工的管坯放置在模具的模腔的水平模腔通道内;随后,所述冲切驱动机构带动冲头沿着所述竖直模腔通道运动,从而在管坯的侧壁上开孔。

21.而在加工过程中,可以先通过高压液体输送装置向所述水平模腔通道的一端或两端注入高压液体,使得该高压液体进入到所述管坯的内腔中,这样在冲切时,所述管坯内由于有高压液体的支撑,因此切口的边缘部位不会向内凹陷或开裂,从而有利于提高成品质量。

22.本实用新型与现有技术相比具有以下的有益效果:

23.1、本实用新型的管道侧孔冲切模具可以实现对管道侧壁进行开孔,且开孔速度快,效率高。

24.2、本实用新型的管道侧孔冲切模具可以应用在三通管的制作中,使得在三通管的制作中不需要更换模具,即只需要使用本实用新型的管道侧孔冲切模具即可,因此可以有利于降低三通管的制作成本,且由于不需要更换模具,即可以避免重复定位所带来的累积误差,有利于提高三通管的制作精度和质量。

附图说明

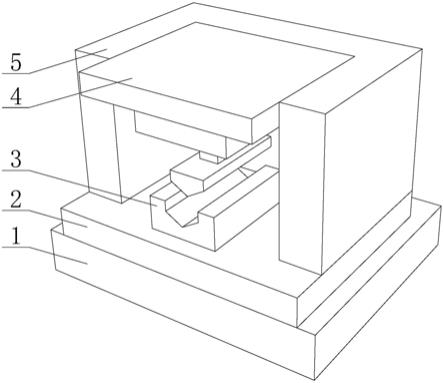

25.图1为本实用新型的管道侧孔冲切模具的立体结构示意图。

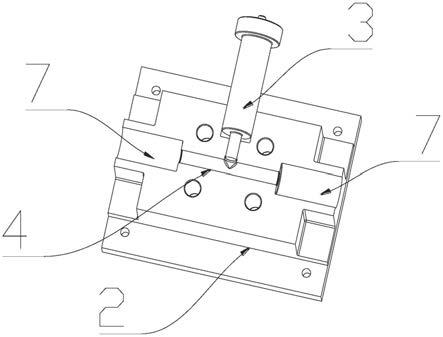

26.图2为本实用新型的管道侧孔冲切模具中去除动模后的立体结构示意图。

27.图3为定模的立体结构示意图。

28.图4为所述成型通道和所述冲切通道的结构示意图。

29.图5为第二个实施方式中用于加工三通卡压管的加工设备的立体结构示意图。

30.图6为图5中去除动模后的立体结构示意图。

31.图7为加工出来的三通卡压管的立体结构示意图。

具体实施方式

32.下面结合实施例及附图对本实用新型作进一步详细的描述,但本实用新型的实施方式不限于此。

33.实施例1

34.本实用新型的管道侧孔冲切模具既可用于对管道侧孔的加工,也可以辅助加工设备将管坯加工成三通管;以下则以将管坯加工成三通管为例,对管道侧孔的加工进行详细介绍。

35.参见图1-图4,本实用新型的管道侧孔冲切模具包括定模2和动模1,其中,所述定模2和动模1中均设置有相互配合的模腔,其中,所述定模2上的模腔为下模腔,所述动模1上的模腔为上模腔;所述模腔包括水平模腔通道4和竖直模腔通道5,其中,所述水平模腔通道4的两端水平延伸,该水平模腔通道4两端的端口中至多有一个端口封闭,且未封闭的端口与液体介质输送通道连通;

36.为了实现对所述水平模腔通道4的端口进行封堵,还可以设置有管口封堵供液机构,所述管口封堵供液机构包括用于封堵水平模腔通道4两端端口的封堵件,至少其中一个封堵件上设有用于向管坯内供入高压液体介质的液体介质输送通道;所述封堵件通过可拆卸结构安装在所述模具中,所述模具上设置有用于安装所述封堵件的安装槽7,所述安装槽7位于所述水平模腔通道4的两侧,且均与所述水平模腔通道4连通;通过设置所述封堵件,可以灵活选择两端通入高压液体或单端通入高压液体的方式,来保证管坯内的高压液体的压力符合加工要求。另外,上述结构也可以使得在三通管制作中可以根据实际情况布置高压液体输送装置(例如高压液体输送装置的数量、管道结构和设置位置),这样不仅有利于简化结构,而且有利于降低制造成本;

37.待加工的管坯放置在所述水平模腔通道4内;所述竖直模腔通道5位于所述水平模腔通道4的两端端口之间(例如位于所述水平模腔通道4的中部),且延伸方向与所述水平模腔通道4的延伸方向相互垂直;该竖直模腔通道5一端与所述水平模腔通道4连通;所述冲切模组3包括冲头以及用于驱动所述冲头沿着所述竖直模腔通道5的延伸方向运动的冲切驱动机构,其中,所述冲头的外径小于或等于所述竖直模腔通道5的内径;所述冲切驱动机构包括以及用于驱动所述安装座做直线运动的直线驱动机构,其中,所述冲头安装在所述安装座上,该冲头的工作面为平面,这使得所述冲头既作为冲切凸台的道具,同时也作为引导凸台成型的工具;所述模具上设置有用于避让所述安装座的避让槽,在本实施例中,所述避让槽也构成用于安装所述冲切驱动机构的安装槽7。

38.工作时,将本实用新型的管道侧孔冲切模具安装在加工设备中,然后将待加工的管坯放置在模具的模腔的水平模腔通道4内;接着,高压液体输送装置通过液体介质输送通道向模具的水平模腔通道4的一端或两端注入高压液体,该高压液体进入到所述管坯的内腔中,促使管坯中与所述竖直模腔通道5接触的部位在高压液体的压力下向所述竖直模腔通道5内鼓出,形成凸台;为了保证所形成的凸台的外表面与所述成型通道53的内表面贴合,该凸台的端面中与所述台阶面52对应的端面与下文中的台阶面52平齐;所述冲切驱动机构带动冲头沿着所述竖直模腔通道5运动,所述冲头迫使管坯中的凸台往回运动;在此过程中,所述凸台内外分别在高压液体以及冲头的压力下,该凸台的顶面变平,且凸台的外侧面逐渐贴紧所述竖直模腔通道5的内侧面上;在所述冲头继续进入该凸台内腔的过程中,当

所述凸台的外侧面完全贴紧在所述竖直模腔通道5的内侧面时;且由于所述冲头的尺寸小于等于所述凸台的内径,故所述冲头促使凸台顶面中与之接触的部位中的金相组织发生折弯和挤压而导致折断和撕裂,实现在凸台顶面开孔;最后,所述冲切驱动机构带动所述冲头复位,打开模具,取出加工完成后的三通管。

39.上述三通管的制作方法具有以下优点:

40.在冲切时,所述管坯内由于有高压液体的支撑,因此整个管坯表面都不会出现凹陷、坍塌或开裂,这样有利于保证制作出来的三通管的质量,另外,由于管坯内充盈着高压液体,该高压液体可以对管坯内部进行高压支撑,使得向所述竖直模腔通道5鼓出的凸台的外壁能够贴紧该竖直模腔通道5的内壁,从而使得加工出来的三通管的形状精度更高。此外,在高压液体促使管坯中与所述竖直模腔通道5接触的部位在高压液体的压力下向所述竖直模腔通道5内鼓出以形成凸台的过程中,所述凸台由于受到高压液体的挤压变形(向外拉伸)而形成,因此,该凸台的顶面的壁厚是最小的,更容易受到剪切破坏,而所述冲切模组3则是利用这一特点,通过冲切驱动机构带动冲头运动,使得所述冲头作用在所述凸台的顶面上,实现对凸台顶面的快速开口,从而有利于提高加工效率。

41.在本实施例中,所述直线驱动机构可以采用电动推杆,或者采用液压缸。

42.参见图1-图4,所述竖直模腔通道5在与所述水平模腔通道4连通的端部设置有台阶面52,所述台阶面52将所述竖直模腔通道5分成成型通道53以及冲切通道51,其中,所述成型通道53与所述水平模腔通道4连通,该成型通道53的内径大于所述冲切通道51的内径;而所述冲头的内径则等于所述冲切通道51的内径。

43.通过上述设置,有以下好处:

44.(1)、加工时,通过液体介质输送通道向所述水平模腔通道4注入高压液体,促使管坯中与所述竖直模腔通道5接触的部位在高压液体的压力下向所述竖直模腔通道5内鼓出并形成凸台;且由于有所述台阶面52的限制,使得鼓出的凸台的高度与所述成型通道53的长度一致;其中,所述成型通道53的长度则根据所要加工的三通管的规格而定;

45.(2)、由于所述成型通道53的直径大于所述冲切通道51的直径,因此所述成型通道53与所述冲切通道51的半径差值则等于所述凸台的壁厚;当所述冲切驱动机构带动所述冲头在所述凸台的顶面开口时,由于所述冲头的外径与所述冲切通道51的内径相等,因此所述冲头不会对所述凸台的壁厚产生任何影响,且冲切出的切口的直径也等于所述凸台的内径。

46.参见图1-图4,所述定模2安装在所述工作台上,所述动模1与竖向驱动机构连接,所述竖向驱动机构用于驱动所述动模1竖向运动。通过竖向驱动机构带动动模1竖向运动,从而打开或闭合模具;而所述竖向驱动机构可以采用气缸驱动,或者采用电动推杆。

47.另外,所述动模1和定模2之间还可设置有导向机构,所述导向机构为四组,每组导向机构导向杆和导向孔构成。

48.实施例2

49.参见图5-图7,以下则以制作三通卡压管为例:

50.工作前,将待加工的管坯放置在模具的模腔的水平模腔通道4内;接着,在模具的两侧设置冲孔成型装置6,所述冲孔成型装置6的具体结构可以参照现有的卡压管成型装置实施;且两侧的冲孔成型装置6位于所述水平模腔通道4的两侧,每组冲孔成型装置6中的冲

头的进给方向与所述水平模腔通道4的延伸方向平行,而所述冲头上设置有高压液体输送口,所述高压液体输送口通过液体介质输送通道与高压液体输送装置连通,用于向管坯内输送高压液体,以此构成所述液体介质输送通道;所述水平模腔通道4两侧的安装槽7则用于安装所述冲孔成型装置6。

51.工作时,两组冲孔成型装置6中的冲头分别进入到所述水平模腔通道4的两端,且沿着该水平模腔通道4的轴线方向做进给运动,并配合高压液体输送装置,将所述管坯加工成双头卡压管;随后,所述高压液体输送装置通过冲头中的高压液体输送口继续向双头卡压管的内腔注入高压液体,促使双头卡压管中与所述竖直模腔通道5接触的部位在高压液体的压力下向所述竖直模腔通道5内鼓出,形成凸台;随后,冲切驱动机构带动冲头沿着所述竖直模腔通道5运动,所述冲头迫使管坯中的凸台往回运动;在此过程中,所述凸台内外分别在高压液体以及冲头的压力下,该凸台的顶面变平,且凸台的外侧面逐渐贴紧所述竖直模腔通道5的内侧面上;在所述冲头继续进入该凸台内腔的过程中,当所述凸台的外侧面完全贴紧在所述竖直模腔通道5的内侧面时;且由于所述冲头的尺寸小于等于所述凸台的内径,故所述冲头促使凸台顶面中与之接触的部位中的金相组织发生折弯和挤压而导致折断和撕裂,实现在凸台顶面开孔;这样就将双头卡压管加工为三通管;假若需要加工为三通卡压管,只需要再次将冲切机构3切换为冲孔成型装置6,通过冲孔成型装置6的冲头沿着所述竖直模腔通道5的延伸方向运动,将三通管中新加工出的管道加工为卡压管,这样既可完成三通卡压管的制作。

52.上述为本实用新型较佳的实施方式,但本实用新型的实施方式并不受上述内容的限制,其他的任何未背离本实用新型的精神实质与原理下所作的改变、修饰、替代、块合、简化,均应为等效的置换方式,都包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。