1.本发明涉及超声波焊接技术领域,尤其涉及一种晶体管超声波焊接方法及焊接装置。

背景技术:

2.igbt(insulated gate bipolar transistor,绝缘栅双极型晶体管)是由bjt(bipolar junction transistor,双极型三极管)和mos(metal-oxide-semiconductor field-effect transistor,绝缘栅型场效应管)组成的复合全控型电压驱动式功率半导体器件,其输入极为mos,输出极为pnp晶体管,因此,可以把其看作是mos输入的达林顿管。它融合了mosfet的高输入阻抗和gtr的低导通压降两方面的优点,具备易于驱动、峰值电流容量大、自关断、开关频率高(10-40khz)等特点,已逐步取代晶闸管和gto(gate-turn-off thyristor,门极可关断晶闸管),是目前发展为迅速的新一代电力电子器件。广泛应用于小体积、高效率的变频电源、电机调速、ups及逆变焊机当中。

3.在igbt生产过程中,传统生产工艺是利用锡焊把铜端子和铜基板焊接在一起;但是锡焊会带来不少问题,最主要的问题是锡焊增加了电流在igbt中的电阻,增加能耗量,在使用过程中产热比较严重,减少igbt的寿命;另外锡焊与铜端子和铜板基板之间属于不同材质,这样就导致焊接后的铜端子和铜基板之间是结合力小,很容易使铜端子与铜基板之间脱落,增加了igbt的不稳定性。因此,就引进了超声波焊接装置来焊接igbt中的铜端子与铜基板,超声波焊接之后的铜端子和铜基板之间,是铜分子的相互融合,没有发生化学变化,在导电过程中没有产品提供额外的阻值,因而保证了igbt的导电性能。另外,超声波焊接还增加了铜端子与铜基板之间的拉力,提高了igbt的机械稳定性。

4.但是在使用超声波焊接igbt模块的时候,现有的晶体管超声波焊接方法焊接的igbt模块常常会出现铜端子与铜基板焊接不完全的情况,这会导致igbt模块产生推力不够以及铜端子相对于铜基板打滑的风险,导致焊头压碎铜基板的陶瓷绝缘层等问题的发生。

技术实现要素:

5.本发明的目的在于提供一种晶体管超声波焊接方法及焊接装置,以解决端子在基板上焊接不完全的问题。

6.为达此目的,本发明采用以下技术方案:

7.一种晶体管超声波焊接方法,用于将晶体管端子焊接于晶体管基板,包括以下步骤:

8.s10:将所述晶体管基板安装于承接盘,将所述晶体管端子置于所述晶体管基板上;

9.s20:使焊头件移动至所述晶体管端子上方,下移所述焊头件;

10.s30:判断所述焊头件是否受到大于第一临界值的外部压力,若否,则等待至所述焊头件受到的外部压力大于第一临界值后转到步骤s40,若是,则直接转到步骤s40;

11.s40:开启超声波发生器,使所述超声波发生器发出超声波辅助焊接;

12.s50:判断所述焊头件是否受到大于第二临界值的外部压力,若否,则等待至所述焊头件受到的外部压力大于第二临界值后转到步骤s60,若是,则直接转到步骤s60;

13.s60:所述焊头件停止移动;

14.s70:判断所述超声波发生器是否达到焊接目标,若否,则等待至所述超声波发生器达到焊接目标后转到步骤s80,若是,则直接转到步骤s80;

15.s80:关闭所述超声波发生器,上升所述焊头件,然后拆卸所述晶体管基板。

16.作为晶体管超声波焊接方法的优选技术方案,步骤s70包括以下详细步骤:

17.s71、判断所述超声波发生器所开启的时间是否达到预定时间,若是,则所述超声波发生器达到焊接目标,直接转到步骤s80,若否,则所述超声波发生器未达到焊接目标,等待至所述超声波发生器达到焊接目标后转到步骤s80。

18.作为晶体管超声波焊接方法的优选技术方案,步骤s70包括以下详细步骤:

19.s72、判断所述超声波发生器所输出的能量是否达到预定能量,若是,则所述超声波发生器达到焊接目标,直接转到步骤s80,若否,则所述超声波发生器未达到焊接目标,等待至所述超声波发生器达到焊接目标后转到步骤s80。

20.作为晶体管超声波焊接方法的优选技术方案,所述第二临界值处于10牛顿-10000牛顿之间。

21.作为晶体管超声波焊接方法的优选技术方案,当所述超声波发生器开始发出超声波时,所述焊头件处于第一位置,当所述焊头件停止移动时,所述焊头件处于第二位置;所述第一位置与所述第二位置在竖直方向上的间距为所述晶体管端子在竖直方向上厚度的1%-90%之间。

22.一种晶体管超声波焊接装置,应用于上述的晶体管超声波焊接方法,包括超声波发生器、承接盘和施压模块;所述超声波发生器用于发出超声波;所述承接盘用于定位所述晶体管基板,所述承接盘能够在水平平面内移动或旋转;所述施压模块既能够在水平平面内移动,又能够在竖直平面内升降,所述施压模块能够驱动所述焊头件升降,所述施压模块上设有压力传感器,所述压力传感器用于实时检测所述焊头件受到的外部压力。

23.作为晶体管超声波焊接装置的优选技术方案,所述晶体管超声波焊接装置还包括沿第一方向延伸的第一平移模块和沿第二方向延伸的第二平移模块,所述第一平移模块与升降模块滑动连接,所述第二平移模块与承载主体滑动连接,所述升降模块上设有沿第三方向延伸的第三导轨,所述施压模块滑设于所述第三导轨,所述承接盘转动连接于所述承载主体;所述第一方向与所述第二方向相互垂直且均位于水平平面内,所述第三方向垂直于所述水平平面。

24.作为晶体管超声波焊接装置的优选技术方案,所述晶体管超声波焊接装置还包括支撑平台,所述支撑平台水平设置于地面,所述第一平移模块和所述第二平移模块均设于所述支撑平台上。

25.作为晶体管超声波焊接装置的优选技术方案,所述施压模块还包括施压单元,所述施压单元既能驱动所述焊头件升降,又能向所述焊头件施加垂直于所述水平平面的力。

26.作为晶体管超声波焊接装置的优选技术方案,所述晶体管超声波焊接装置还包括拼装模块,所述拼装模块既能将所述晶体管基板安装于所述承接盘,又能将所述晶体管端

可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

40.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

41.如图1-图3所示,本实施例提供了一种晶体管超声波焊接方法,用于将晶体管端子820焊接于晶体管基板810,包括以下步骤:

42.步骤一:将晶体管基板810安装于承接盘740,将晶体管端子820置于晶体管基板810上。

43.步骤二:使焊头件510移动至晶体管端子820上方,下移焊头件510。

44.步骤三:判断焊头件510是否受到大于第一临界值的外部压力,若否,则等待至焊头件510受到的外部压力大于第一临界值后转到步骤四,若是,则直接转到步骤四。

45.步骤四:开启超声波发生器,使超声波发生器发出超声波辅助焊接。

46.步骤五:判断焊头件510是否受到大于第二临界值的外部压力,若否,则等待至焊头件510受到的外部压力大于第二临界值后转到步骤六,若是,则直接转到步骤六。

47.步骤六:焊头件510停止移动。

48.步骤七:判断超声波发生器是否达到焊接目标,若否,则等待至超声波发生器达到焊接目标后转到步骤八,若是,则直接转到步骤八。

49.步骤八:关闭超声波发生器,上升焊头件510,然后拆卸晶体管基板810。

50.如图4和图5所示,承接盘740完成了对晶体管结构800定位的效果,承接盘740包括晶体管基板810和晶体管端子820。

51.本晶体管超声波焊接方法通过调整焊头件510下压晶体管端子820的动作与超声波发生器发出超声波的时机之间的关系,能够对晶体管结构800的焊接操作过程进行优化,改进了晶体管端子820在晶体管基板810上的焊接效果,从而保证了对晶体管结构800的推力足够,而且焊接后的晶体管端子820的外观良好,降低了晶体管端子820在焊接操作过程中打滑的风险,进而避免了晶体管基板810表面的绝缘陶瓷层损伤的情况发生。具体地,晶体管端子820的材质为铜,晶体管基板810的材质为铜。

52.作为优选,第二临界值处于10牛顿-10000牛顿之间。通过选取第二临界值的方式,能够确定焊头件510对晶体管端子820的挤压动作停止时的位置,在保障晶体管端子820在晶体管基板810上的焊接效果的同时,还能有效地避免晶体管端子820或晶体管基板810因受力过大而产生加工形变之外的损伤和变形,从而提升了焊接操作的成功率。

53.通过对第一临界值进行选取,能够使得超声波发生器及时开启。从而有助于超声波发生器准确地完成的焊接目标,确保焊接操作能够顺利地完成。

54.继续参考图1-图3,在本实施例中,步骤七包括以下详细步骤:判断超声波发生器所开启的时间是否达到预定时间,若是,则超声波发生器达到焊接目标,直接转到步骤八,若否,则超声波发生器未达到焊接目标,等待至超声波发生器达到焊接目标后转到步骤八。在本实施例的其他实施方式中,步骤七包括以下详细步骤:判断超声波发生器所输出的能量是否达到预定能量,若是,则超声波发生器达到焊接目标,直接转到步骤八,若否,则超声

波发生器未达到焊接目标,等待至超声波发生器达到焊接目标后转到步骤八。

55.根据超声波发生器所开启的时间或超声波发生器所输出的能量,能够作为判断超声波发生器是否达到焊接目标的标准,借助上述方法,能够确保超声波发生器能够及时地开启和关闭,从而能够有效地降低因超声波发出时间过长而损伤晶体管基板810与晶体管端子820,以及因超声波发出时间过短而导致晶体管基板810在晶体管端子820上焊接不牢固的情况发生。上述内容通过时间模式或能量模式对超声波发生器的工作状态进行控制,从而能够进一步地保障晶体管基板810在晶体管端子820上的焊接效果。

56.在本实施例中,当超声波发生器开始发出超声波时,焊头件510处于第一位置,当焊头件510停止移动时,焊头件510处于第二位置;第一位置与第二位置在竖直方向上的间距为晶体管端子820在竖直方向上厚度的1%-90%之间。通过对第一位置与第二位置在竖直方向上间距的确定,能够完成对晶体管端子820在竖直方向上型变量的限定,上述设置使得同一批次的晶体管结构800上的晶体管端子820形变量均相同,进而有效地保证了完成焊接操作后的晶体管结构800的良品率。

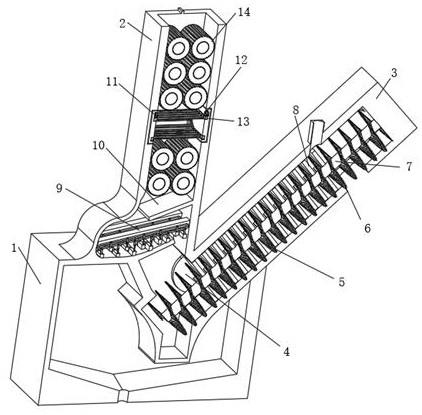

57.如图2和图3所示,本实施例还提供了一种晶体管超声波焊接装置,应用于上述的晶体管超声波焊接方法,包括超声波发生器、承接盘740和施压模块400;超声波发生器用于发出超声波;承接盘740用于定位晶体管基板810,承接盘740能够在水平平面内移动或旋转;施压模块400既能够在水平平面内移动,又能够在竖直平面内升降,施压模块400能够驱动焊头件510升降,施压模块400上设有压力传感器430,压力传感器430用于实时检测焊头件510受到的外部压力。

58.本晶体管超声波焊接装置能够实现上述晶体管超声波焊接方法的全部动作,利用承接盘740能够在水平平面内移动和旋转以及施压模块400能够驱动焊头件510升降和平移的设置,能够方便焊头件510对位于晶体管基板810上不同位置的晶体管端子820的焊接操作,从而大幅度地提高了焊接操作的效率。压力传感器430的设置能够有效地监控焊头件510的受力情况,同时压力传感器430设置于施压模块400上的设计还能够极大限度地规避晶体管超声波焊接装置上其他构件的动作对压力传感器430的测量结果造成的影响。

59.在本实施例中,施压模块400还包括施压单元420,施压单元420既能驱动焊头件510升降,又能向焊头件510施加垂直于水平平面的力。上述设计通过施压单元420驱动焊头件510的方式,能使得焊头件510所受到的力能够直接地传导至施压单元420上,压力传感器430通过监控施压单元420所受力的方式,能够获取焊头件510受到的外部压力的大小。上述设计既保证了焊头件510能够顺利地完成升降动作,又保证了压力传感器430所测得的数据的准确性。具体地,施压单元420为气缸。

60.作为优选,焊头件510设于焊接模块500上,焊接模块500还包括调幅器520和焊头夹具530,调幅器520用于调整超声波发生器的输出振幅,焊头夹具530用于夹持焊头件510。焊头夹具530与施压单元420相连接,施压模块400通过施压单元420能够带动焊接模块500完成升降动作。具体地,焊头夹具530为三联组夹具。

61.进一步地,晶体管超声波焊接装置还包括支撑平台100,支撑平台100水平设置于地面,第一平移模块200和第二平移模块600均设于支撑平台100上。支撑平台100的设置为上述构件提供了布置的平台,避免了各构件之间意外而发生位置偏移的风险,确保了晶体管超声波焊接装置能够长期且稳定地进行焊接操作。具体地,支撑平台100上还开设有供气

管道和供电线路,供气管道能够连通供气设备和气缸,供电线路能够与供电设备连接,从而向晶体管超声波焊接装置上的各构件供电。

62.在本实施例中,晶体管超声波焊接装置还包括沿第一方向延伸的第一平移模块200和沿第二方向延伸的第二平移模块600,第一平移模块200与升降模块300滑动连接,第二平移模块600与承载主体720滑动连接,升降模块300上设有沿第三方向延伸的第三导轨340,施压模块400滑设于第三导轨340,承接盘740转动连接于承载主体720;第一方向与第二方向相互垂直且均位于水平平面内,第三方向垂直于水平平面。

63.通过第一平移模块200与升降模块300滑动连接、第二平移模块600与承载主体720滑动连接以及施压模块400滑设于第三导轨340的设计,分别能够有效地实现升降模块300在水平平面内的移动、第二平移模块600在水平平面内的移动以及施压模块400相对升降模块300升降的设计,上述结构简单可靠,能够确保焊头件510和承接盘740顺利地完成预定的动作。

64.具体地,在xyz坐标系中,第一方向为x轴方向,第二方向为y轴方向,第三方向为z轴方向。

65.在本实施例中,第一平移模块200包括第一导轨210、第一丝杠220和第一驱动单元230,第一导轨210沿x轴方向固连于支撑平台100上,第一丝杠220沿x轴方向布置。第二平移模块600包括第二导轨610、第二丝杠620和第二驱动单元630,第二导轨610沿y轴方向固连于支撑平台100上,第二丝杠620沿y轴方向布置。升降模块300还包括第一滑块310、第一框架320、第三驱动单元330、第三导轨340和第三丝杠,第一滑块310设于第一框架320的底部,第一滑块310滑设于第一导轨210,第一框架320与第一丝杠220通过传动螺纹连接,第三导轨340沿z轴方向设置于第一框架320上。施压模块400包括第二框架410、第二滑块和第四导轨440,第二滑块、压力传感器430和施压单元420均安装于第二框架410上,第二滑块滑设于第三导轨340,第二框架410与第三丝杠通过传动螺纹连接。承接盘740与承载主体720均为承载模块700上的构件,承载模块700还包括第三滑块710和第四驱动单元730,第三滑块710设于承载主体720的底部,第三滑块710滑设于第二导轨610,承载主体720与第二丝杠620通过传动螺纹连接。具体地,第四导轨440沿z轴方向设置于第二框架410上,焊头夹具530的外表面设有第四滑块,第四滑块滑设于第四导轨440。借助上述结构设计,第一驱动单元230能够通过驱动第一丝杠220的方式,带动升降模块300在x轴方向上移动;第二驱动单元630能够通过驱动第二丝杠620的方式,带动承载模块700在y轴方向上移动;第三驱动单元330能够通过驱动第三丝杠的方式,带动施压模块400在z轴方向上移动;第四驱动单元730用于驱动承接盘740绕承接盘740的中心旋转。

66.在本实施例的其他实施方式中,第一驱动单元230、第二驱动单元630、第三驱动单元330和第四驱动单元730还可以是驱动模组、直线电机系统或电缸系统等任意能够为平移与升降操作提供动力和导向的结构。

67.本实施例中,第一平移模块200、第二平移模块600、升降模块300、施压模块400、焊接模块500和承载模块700之间的相对位移的设计为本领域内的常规设置,其各构件的配合方式为本领域内的公知常识,为本领域内的技术人员所熟知,在此不多加赘述。

68.在本实施例中,晶体管超声波焊接装置还包括拼装模块,拼装模块既能将晶体管基板810安装于承接盘740,又能将晶体管端子820置于晶体管基板810上。拼装模块的设置

极大地提高了晶体管端子820在晶体管基板810上拼装操作的效率的准确度,不仅降低了晶体管端子820在晶体管基板810上拼装位置偏移的风险,还极大地减少了操作人员的工作量。使得晶体管超声波焊接装置的自动化程度能够进一步的提高。

69.显然,本发明的上述实施例仅仅是为了清楚说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。