1.本发明涉及石墨烯转移技术领域,具体涉及一种石墨烯转移方法。

背景技术:

2.石墨烯(graphene)是一种单层二维蜂窝状晶格结构的新材料;石墨烯具有优异的光学、电学、力学特性,在材料学、微纳加工、能源、生物医学和药物传递等方面具有重要的应用前景,被认为是一种未来革命性的材料;目前石墨烯的制备方法主要有机械剥离法、化学氧化还原法、碳化硅表面外延生长法和化学气相沉积(cvd)法;其中cvd法制备的石墨烯为二维连续结构薄膜,品质高且质量可控,是制备光电用途石墨烯的主流方法;cvd法通常采用铜、镍等金属为生长基底,通过含碳气体在金属表面的催化裂解形成石墨烯;该方法可以制备大面积高质量的石墨烯薄膜,且生长过程易于调控,生长碳源来源广泛,目前已成为大面积石墨烯薄膜制备最常用的方法;然而,cvd法制备的石墨烯薄膜通常生长附着在金属基底表面,不能直接应用,必须将其转移到合适的目标衬底上;

3.过渡基底辅助转移法通过其它材料形成的薄膜(例如pmma、pc、pvb、松香、石蜡等)作为石墨烯薄膜的临时力学支撑衬底,辅助转移到目标基底后再通过溶解等方法去除这层临时基底;该方法转移石墨烯品质较高,是制备石墨烯光电器件的常用方法;

4.pmma因高分子量,有残胶;采用松香、石蜡,小分子,易溶解去除,无残留,但脆性薄膜,力学性能差,不可避免产生破损;

5.单一材料转移石墨烯难以同时实现无破损和无残胶的应用需求;选择合适的结晶/非晶聚合物共混物薄膜作为石墨烯的过渡基底,既能满足一定的强度,又能具有良好的溶解去除性能,从而提高石墨烯的转移质量。

技术实现要素:

6.为了提高石墨烯的转移质量,本发明提供了一种石墨烯转移方法;

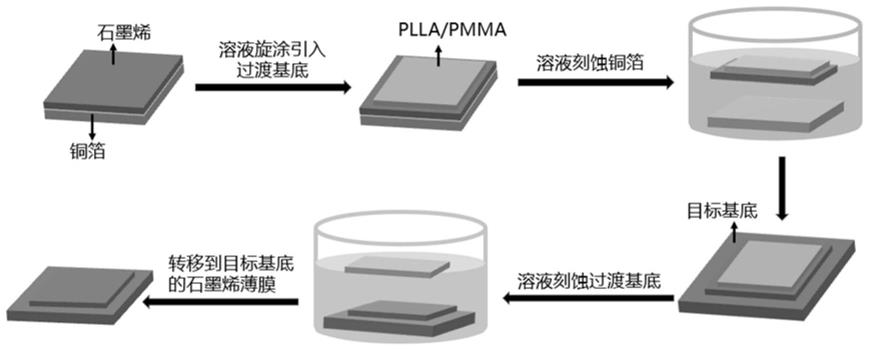

7.1、一种石墨烯转移方法,其特征在于,具体包括以下步骤:

8.(1)将共混物在氯仿中搅拌使其充分溶解,得到共混物溶液;

9.(2)将生长在铜箔上的石墨烯剪成合适尺寸;

10.(3)将步骤1)共混物溶液旋涂到生长在铜箔上的石墨烯表面,让溶剂自然挥发1~2天,再抽真空24h以上,得到复合物;

11.(4)将步骤3)得到的复合物采用电化学气泡法将铜箔刻蚀,得到与plla/pmma共混物薄膜粘接的石墨烯;

12.(5)将步骤4)得到的与plla/pmma共混物薄膜粘接的石墨烯依次转移到去离子水中、浓度为0.1mol/l盐酸溶液和去离子水中漂洗,以去除石墨烯薄膜上残留的氢氧化钠溶液,然后将薄膜转移至目标基底上并烘干;

13.(6)利用光学显微镜对转移至目标基底上的薄膜进行微观结构研究,并用显微热台对其进行热处理,然后将其放入n-n二甲基甲酰胺中刻蚀,刻蚀之后取出样品风干即可;

14.2、进一步,步骤(1)中,所述共混物溶液的浓度为6%g/ml。

15.3、进一步,步骤(1)中,所述共混物为左旋聚乳酸、聚双酚a碳酸酯或聚乙烯醇与pmma的共混物,本发明优先选择左旋聚乳酸。

16.4、进一步,步骤(2)中,所述在铜箔上生长石墨烯的方法为化学气相沉积法。

17.5、进一步,步骤(3)中,所述旋涂时旋涂仪功率设置为500r/min(6s)或2000r/min(20s)。

18.6、进一步,步骤(4)中,所述电化学气泡法中铜箔作为阳极,镍箔作为阴极,电解质为氢氧化钠溶液,转移电压为3v。

19.7、进一步,所述氢氧化钠溶液的浓度为0.1mol/l。

20.8、进一步,步骤(5)中,反复漂洗以去除与plla/pmma共混物薄膜粘接的石墨烯上残留的氢氧化钠溶液;

21.9、进一步,步骤(6)中,所述目标基底为石英片或硅片。

22.10、进一步,步骤(6)中,所述烘干的温度为40℃,时间为2h以上。

23.11、进一步,步骤(6)中,所述显微热台的升温速率为10℃/min,所述热处理时温度为180℃,保温时间为2-5min。

24.12、进一步,步骤(6)中,所述刻蚀时的温度为70-100℃,时间为10-30min。

附图说明

25.图1为本发明所述一种以结晶/非晶聚合物共混物薄膜为过渡基底的石墨烯转移方法流程图;

26.图2为本发明实施例一转移石墨烯过程中的微观结构演变及对应的转移后的石墨烯形态;

27.图3为本发明实施例二转移石墨烯过程中的微观结构演变及对应的转移后的石墨烯形态;

28.图4为本发明实施例三转移石墨烯过程中的微观结构演变及对应的转移后的石墨烯形态;

29.图5为本发明对比例一转移石墨烯过程中的微观结构演变及对应的转移后的石墨烯形态。

具体实施方式

30.下面将结合实施例和具体步骤对本发明进行详细说明,本发明的优点将更清晰地呈现,本领域技术人员应该理解,这些实施例和具体步骤知识说明本发明,而并非要限制本发明的范围。

31.以下将结合实施例和对比例对本发明进行详细说明:

32.实施例一

33.一种以plla/pmma(20/80)共混物薄膜为过渡基底的石墨烯转移方法;

34.具体步骤如下:

35.1.将plla/pmma(20/80)放入氯仿中搅拌4小时,使其充分溶解,得到共混物溶液,浓度为6%g/ml;

36.2.将用化学气相沉积法制备的生长在铜箔上的石墨烯剪成15cm

×

15cm的均匀尺寸,用pet板作为支撑基底,双面胶将二者边缘密封;

37.3.用滴管吸取少量充分溶解后的共混物溶液,然后将溶液旋涂到含有石墨烯的铜箔上,旋涂仪功率设置为2000r/min(20s),旋涂完毕后自然挥发1~2天,再抽真空24h;

38.4.采用电化学气泡法刻蚀铜箔转移石墨烯,氢氧化钠浓度为0.1mol/l,转移电压为3v;铜箔作为阳极,镍箔作为阴极,在3v的电压下,利用氢氧化钠溶液,将与plla/pmma共混物薄膜粘接的石墨烯从铜箔上进行剥离;

39.5.将与plla/pmma共混物薄膜粘接的石墨烯转移至去离子水中漂洗10min,然后转移至盐酸溶液浓度为0.1mol/l漂洗5min,再转移至去离子水中漂洗10min;

40.6.将漂洗过后的石墨烯薄膜转移到目标基底石英片上,在40℃的烘箱中干燥2h;

41.7.利用光学显微镜对转移至目标基底上的薄膜进行微观结构研究,并用显微热台对其进行热处理,显微热台升温速率为10℃/min,热处理温度升至180℃,保温时间为3min;

42.8.将热处理之后与plla/pmma共混物薄膜粘接的石墨烯放入70℃的n-n二甲基甲酰胺中刻蚀20min,刻蚀之后取出样品风干。

43.实施例二

44.一种以plla/pmma(50/50)共混物薄膜为过渡基底的石墨烯转移方法;

45.具体步骤如下:

46.1.将plla/pmma(50/50)放入氯仿中搅拌4小时,使其充分溶解,得到共混物溶液,浓度为6%g/ml;

47.2.将用化学气相沉积法制备的生长在铜箔上的石墨烯剪成15cm

×

15cm的均匀尺寸,用pet板作为支撑基底,双面胶将二者边缘密封;

48.3.用滴管吸取少量充分溶解后的共混物溶液,然后将溶液旋涂到含有石墨烯的铜箔上,旋涂仪功率设置为2000r/min(20s),旋涂完毕后自然挥发1~2天,再抽真空24h;

49.4.采用电化学气泡法刻蚀铜箔转移石墨烯,氢氧化钠浓度为0.1mol/l,转移电压为3v;铜箔作为阳极,镍箔作为阴极,在3v的电压下,利用氢氧化钠溶液,将与plla/pmma共混物薄膜粘接的石墨烯从铜箔上进行剥离;

50.将与plla/pmma共混物薄膜粘接的石墨烯转移至去离子水中漂洗10min,然后转移至盐酸溶液浓度为0.1mol/l漂洗5min,再转移至去离子水中漂洗10min;

51.6.将漂洗过后的石墨烯薄膜转移到目标基底石英片上,在40℃的烘箱中干燥2h;

52.7.利用光学显微镜对转移至目标基底上的薄膜进行微观结构研究,并用显微热台对其进行热处理,显微热台升温速率为10℃/min,热处理温度升至180℃,保温时间为3min;

53.8.将热处理之后与plla/pmma共混物薄膜粘接的石墨烯放入70℃的n-n二甲基甲酰胺中刻蚀20min,刻蚀之后取出样品风干。

54.实施例三

55.一种以plla/pmma(80/20)共混物薄膜为过渡基底的石墨烯转移方法;

56.具体步骤如下:

57.1.将plla/pmma(80/20)放入氯仿中搅拌4小时,使其充分溶解,得到共混物溶液,浓度为6%g/ml;

58.2.将用化学气相沉积法制备的生长在铜箔上的石墨烯剪成15cm

×

15cm的均匀尺

寸,用pet板作为支撑基底,双面胶将二者边缘密封;

59.3.用滴管吸取少量充分溶解后的共混物溶液,然后将溶液旋涂到含有石墨烯的铜箔上,旋涂仪功率设置为2000r/min(20s),旋涂完毕后自然挥发1~2天,再抽真空24h;

60.4.采用电化学气泡法刻蚀铜箔转移石墨烯,氢氧化钠浓度为0.1mol/l,转移电压为3v;铜箔作为阳极,镍箔作为阴极,在3v的电压下,利用氢氧化钠溶液,将与plla/pmma共混物薄膜粘接的石墨烯从铜箔上进行剥离;

61.将与plla/pmma共混物薄膜粘接的石墨烯转移至去离子水中漂洗10min,然后转移至盐酸溶液浓度为0.1mol/l漂洗5min,再转移至去离子水中漂洗10min;

62.6.将漂洗过后的石墨烯薄膜转移到目标基底石英片上,在40℃的烘箱中干燥2h;

63.7.利用光学显微镜对转移至目标基底上的薄膜进行微观结构研究,并用显微热台对其进行热处理,显微热台升温速率为10℃/min,热处理温度升至180℃,保温时间为3min;

64.8.将热处理之后与plla/pmma共混物薄膜粘接的石墨烯放入70℃的n-n二甲基甲酰胺中刻蚀20min,刻蚀之后取出样品风干。

65.对比例一

66.一种以单组分pmma薄膜为过渡基底的石墨烯转移方法;

67.具体步骤如下:

68.1.将pmma放入氯仿中搅拌4小时,使其充分溶解,得到溶液,浓度为6%g/ml;

69.2.将用化学气相沉积法制备的生长在铜箔上的石墨烯剪成15cm

×

15cm的均匀尺寸,用pet板作为支撑基底,双面胶将二者边缘密封;

70.3.用滴管吸取少量充分溶解后的pmma溶液,然后将溶液旋涂到含有石墨烯的铜箔上,旋涂仪功率设置为2000r/min(20s),旋涂完毕后自然挥发1~2天,再抽真空24h;

71.4.采用电化学气泡法刻蚀铜箔转移石墨烯,氢氧化钠浓度为0.1mol/l,转移电压为3v;铜箔作为阳极,镍箔作为阴极,在3v的电压下,利用氢氧化钠溶液,将与pmma薄膜粘接的石墨烯从铜箔上进行剥离;

72.5.将与pmma薄膜粘接的石墨烯转移至去离子水中漂洗10min,然后转移至盐酸溶液浓度为0.1mol/l漂洗5min,再转移至去离子水中漂洗10min;

73.6.将漂洗过后的石墨烯薄膜转移到目标基底石英片上,在40℃的烘箱中干燥2h;

74.7.利用光学显微镜对转移至目标基底上的薄膜进行微观结构研究,并用显微热台对其进行热处理,显微热台升温速率为10℃/min,热处理温度升至180℃,保温时间为3min;

75.8.将热处理之后与pmma薄膜粘接的石墨烯放入70℃的n-n二甲基甲酰胺中刻蚀20min,刻蚀之后取出样品风干。

76.以上实施例转移石墨烯过程中的微观结构演变及对应的转移后的石墨烯形态如图2、图3、图4、图5所示,从图中可以看出,与对比例一相比,实施例一、二、三转移过后的石墨烯薄膜破碎明显减少,说明使用plla/pmma共混物薄膜代替单组分pmma薄膜作为过渡基底可以明显减少石墨烯转移过程中的破碎现象,可能是在结晶过程中增加了共混物薄膜与石墨烯的粘附性,从图2、图3、图4中可以看出,实施例三中以plla/pmma(80/20)共混物薄膜为过渡基底的石墨烯转移方法所得到的石墨烯薄膜没明显破碎,转移效果最好。

77.以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改

或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中;本发明未详细描述的技术、形状、构造部分均为公知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。