1.本发明涉及高放射性核废料固化玻璃研发领域,具体涉及一种对合金侵蚀性低的放射性核废料固化铁磷酸盐玻璃及其制备方法。

背景技术:

2.随着我国核工业领域的发展以及各类放射性废物的核设施建设进度的加快,高放射性废物的玻璃固化处理需求量正在迅速增加。而在放射性废物固化玻璃的工程化工艺生产中,需要综合考虑固化玻璃的物理、化学、电学、热学、机械性质等多项重要相关指标。对合金的侵蚀性作为核废料固化玻璃的化学性质,尤其是高温时玻璃熔液对合金的侵蚀性对整个核废料玻璃固化工艺影响重大,对核废料玻璃固化工艺的运行可靠性、长期稳定性起着决定性作用,并贯穿整个核废料固化工艺的全过程。

3.目前,国际上用于核废料玻璃固化的玻璃材料主要有硼硅酸盐玻璃和铁磷酸盐玻璃两类体系。硼硅酸盐玻璃因其具有较好的化学稳定性和耐辐照特性而获得广泛应用,但该体系对核废料中的一些元素(钼和硫等)溶解度低,经常出现分相等现象,造成工程上的难题。另一方面,铁磷酸盐玻璃因其对核废料所含元素具有优异的溶解性,而在国际上成为研究热点。但铁磷酸盐玻璃在实际运行时对所接触的合金容易发生化学反应而产生侵蚀,最终破坏核设施。因此,如何降低铁磷酸盐玻璃对合金的侵蚀性成为了国内外学者的广泛关注和研究。

4.核废料固化玻璃设备所使用的主流合金为inconel690,其元素组成为60wt%cr-30wt%ni-10wt%fe。固化玻璃对合金的侵蚀性主要影响因素有:1高温下玻璃熔液在合金表面形成氧化膜保护层的能力;2合金中的金属离子在玻璃熔液中的扩散系数。

5.根据文献报道[1],光碱度反应出了氧化物在玻璃熔液中的氧化性,根据玻璃的配方能够计算出该玻璃的光碱度,计算公式为λ=x(aoa)λ(aoa) x(boa)λ(boa)

……

,其中,λ为玻璃的光碱度,x(aoa)、x(bob)、

…

分别为氧化物aoa、bob、

…

提供氧的个数的占比,λ(aoa)、λ(bob)、

…

分别为氧化物aoa、bob、

…

的光碱度。文献[1]同时给出了主要玻璃形成体以及碱/碱土金属氧化物的光碱度。另外,核废料固化玻璃所用的其他氧化物成分的光碱度可查阅文献[2]。固化玻璃的光碱度越高,给出氧的能力越大,与合金接触时就越容易形成氧化膜,氧化膜能够有效阻止玻璃熔液与合金内部元素的化学反应。因此,提升固化玻璃的光碱度(提升光碱度值高的氧化物在玻璃中的含量),就能降低其对合金的侵蚀性。

[0006]

然而,通过提高光碱度来降低核废料固化铁磷酸盐玻璃对合金的侵蚀性的方法鲜有文献报道。

技术实现要素:

[0007]

本发明的目的在于提供一种对合金侵蚀性低的放射性核废料固化铁磷酸盐玻璃及其制备方法。该方法制备的固化玻璃对合金的侵蚀性低,能够提升核废料玻璃固化实际

工艺生产中的长期稳定性,有助于加快我国核废料玻璃固化领域的发展进程。该核废料固化铁磷酸盐玻璃主体氧化物组成及各自的光碱度和摩尔含量如下:

[0008]

组成氧化物的光碱度摩尔含量mol%p2o50.3335~75fe2o31.0010~40sio20.480~10b2o30.421~20al2o30.601~20li2o1.000.1~20na2o1.150.1~20k2o1.400.1~20cs2o1.700.1~20mgo0.780.1~20cao1.000.1~20sro1.100.1~20bao1.150.1~20la2o31.000.1~10

[0009]

本发明通过在铁磷酸盐玻璃体系中增加光碱度高的氧化物的含量,提高玻璃的光碱度,并结合电子谈着显微分析仪(epma)、等离子体质谱法(icp-ms)等测试手段进行分析,来确定一种放射性核废料固化铁磷酸盐玻璃对合金的侵蚀性。

[0010]

本发明的技术解决方案如下:

[0011]

一种对合金侵蚀性低的放射性核废料固化铁磷酸盐玻璃及其制备方法,其特点在于,所述铁磷酸盐玻璃的成分组成的摩尔百分比为35~75mol%p2o5、10~40mol%fe2o3、0~10mol%sio2、0.1~20mol%b2o3、0.1~20mol%al2o3、0.1~20mol%li2o、0.1~20mol%na2o、0.1~20mol%k2o、0.1~20mol%cs2o、0.1~20mol%mgo、0.1~20mol%cao、0.1~20mol%sro、0.1~20mol%bao、0.1~10mol%la2o3。

[0012]

上述玻璃的制备方法包括以下步骤:

[0013]

(1)配料:主要以p2o5、fe2o3、sio2、h3bo3、al2o3、li2co3、na2co3、k2co3、cs2co3、mgco3、caco3、srco3、baco3为原料,并按照质量比31.06~75.94wt%p2o5、11.39~41.47wt%fe2o3、0~3.75wt%sio2、0.09~13.98wt%h3bo3、0.06~15.57wt%al2o3、0.04~10.07wt%li2co3、0.07~16.37wt%na2co3、0.08~18.63wt%k2co3、0.22~36.84wt%cs2co3、0.05~12.10wt%mgco3、0.06~14.70wt%caco3、0.10~19.17wt%srco3、0.11~24.68wt%baco3、0.25~22.19wt%la2o3称取各原料;

[0014]

(2)球磨混合:将上述原料放入滚筒式球磨机中进行充分研磨并混合均匀;

[0015]

(3)熔制:将所述的混合后的粉料在1000~1200℃温度下熔制2~3h,并搅拌均化,获得均化后的玻璃液;

[0016]

(4)成型:将所述的熔制后的玻璃液浇注到已经预热至500~600℃温度的模具中成型;(5)退火:将所述的成型后的玻璃成型体放于400~500℃温度下保温3~5h,然后以1~10℃/h的降温速率降温至室温,即制得产物。

[0017]

优选的,所述的光碱度范围为0.406~0.641。

[0018]

优选的,所述的玻璃在1000~1150℃温度下与inconel 690合金反应2~20h后,从合金熔解在玻璃中的金属元素含量小于0.05wt%。

[0019]

与现有技术相比,本发明的有益效果:

[0020]

本发明通过在铁磷酸盐玻璃体系中增加光碱度高的氧化物的含量,提高玻璃的光碱度,增加玻璃的氧化性,在工程运行中与合金接触时,能够迅速使得合金表面形成氧化膜,阻碍玻璃熔体对合金的熔解侵蚀,提高了核废料玻璃固化处理的长期运行稳定性,提高生产效率。

[0021]

本发明制备工艺简单,成本低,生产效率高,对合金的侵蚀性低,可广泛用于放射性核废料的玻璃固化工艺工程中,实用性强。

附图说明

[0022]

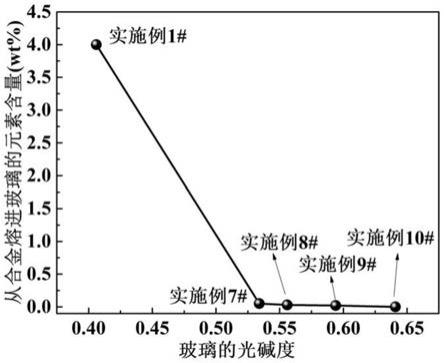

图1为本发明实施例1#、实施例7#、实施例8#、实施例9#、实施例10#中玻璃与合金反应后,从合金熔解到玻璃中的金属元素的质量分数。

具体实施方式

[0023]

下面结合实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进。这些都属于本发明的保护范围。

[0024]

一种对合金侵蚀性低的放射性核废料固化铁磷酸盐玻璃10个实施例组分如下表1所示。

[0025]

表1实施例1#~实施例10#的玻璃的成分与光碱度

[0026][0027]

实施例1#:

[0028]

原料组成如表1所示,具体制备过程如下:

[0029]

(1)配料:根据上述玻璃组成,主要以p2o5、fe2o3、sio2、h3bo3、al2o3、li2co3、na2co3、k2co3、cs2co3、mgco3、caco3、srco3、baco3为原料,并按照质量75.94g p2o5、11.39g fe2o3、0g sio2、0.88g h3bo3、0.73g al2o3、5.27g li2co3、0.08g na2co3、0.10g k2co3、0.46g cs2co3、0.18g mgco3、0.07g caco3、0.11g srco3、0.14g baco3、4.65g la2o3称取各原料;

[0030]

(2)球磨混合:将上述原料放入滚筒式球磨机中进行充分研磨并混合均匀;

[0031]

(3)熔制均化:将所述的混合后的粉料在1000℃温度下熔制2h,并搅拌均化,获得均化后的玻璃液;

[0032]

(4)成型:将所述的熔制后的玻璃液浇注到已经预热至500℃温度的模具中成型;

[0033]

(5)退火:将所述的成型后的玻璃成型体放于400℃温度下保温3h,然后以1℃/h的降温速率降温至室温,即制得产物。

[0034]

上述制备的玻璃的光碱度为0.406;将上述制备的玻璃在1000℃温度下与inconel690合金反应2h后,冷却至室温,分析玻璃中合金元素的含量。

[0035]

实施例2#:

[0036]

原料组成如表1所示,具体制备过程如下:

[0037]

(1)配料:根据玻璃组成,主要以p2o5、fe2o3、sio2、h3bo3、al2o3、li2co3、na2co3、k2co3、cs2co3、mgco3、caco3、srco3、baco3为原料,并按照质量69.05g p2o5、16.65g fe2o3、

0.42g sio2、0.09g h3bo3、0.71g al2o3、0.05g li2co3、7.37g na2co3、0.10g k2co3、0.23g cs2co3、0.06g mgco3、0.07g caco3、0.10g srco3、0.14g baco3、4.98g la2o3称取各原料;

[0038]

(2)球磨混合:将上述原料放入滚筒式球磨机中进行充分研磨并混合均匀;

[0039]

(3)熔制均化:将所述的混合后的粉料在1020℃温度下熔制2.2h,并搅拌均化,获得均化后的玻璃液;

[0040]

(4)成型:将所述的熔制后的玻璃液浇注到已经预热至520℃温度的模具中成型;

[0041]

(5)退火:将所述的成型后的玻璃成型体放于420℃温度下保温3.2h,然后以2℃/h的降温速率降温至室温,即制得产物。

[0042]

上述制备的玻璃的光碱度为0.437;将上述制备的玻璃在1020℃温度下与inconel690合金反应4h后,冷却至室温,分析玻璃中合金元素的含量。

[0043]

实施例3#:

[0044]

原料组成如表1所示,具体制备过程如下:

[0045]

(1)配料:根据玻璃组成,主要以p2o5、fe2o3、sio2、h3bo3、al2o3、li2co3、na2co3、k2co3、cs2co3、mgco3、caco3、srco3、baco3为原料,并按照质量59.07g p2o5、17.19g fe2o3、0.22g sio2、0.89g h3bo3、0.07g al2o3、0.05g li2co3、0.23g na2co3、0.10g k2co3、6.08g cs2co3、12.10g mgco3、0.07g caco3、0.85g srco3、0.28g baco3、2.81g la2o3称取各原料;

[0046]

(2)球磨混合:将上述原料放入滚筒式球磨机中进行充分研磨并混合均匀;

[0047]

(3)熔制均化:将所述的混合后的粉料在1050℃温度下熔制2.5h,并搅拌均化,获得均化后的玻璃液;

[0048]

(4)成型:将所述的熔制后的玻璃液浇注到已经预热至550℃温度的模具中成型;

[0049]

(5)退火:将所述的成型后的玻璃成型体放于428℃温度下保温3.5h,然后以3.5℃/h的降温速率降温至室温,即制得产物。

[0050]

上述制备的玻璃的光碱度为0.458;将上述制备的玻璃在1020℃温度下与inconel690合金反应5.2h后,冷却至室温,分析玻璃中合金元素的含量。

[0051]

实施例4#:

[0052]

原料组成如表1所示,具体制备过程如下:

[0053]

(1)配料:根据玻璃组成,主要以p2o5、fe2o3、sio2、h3bo3、al2o3、li2co3、na2co3、k2co3、cs2co3、mgco3、caco3、srco3、baco3为原料,并按照质量57.39g p2o5、18.78g fe2o3、0.88g sio2、0.82g h3bo3、1.35g al2o3、0.33g li2co3、0.08g na2co3、0.61g k2co3、0.24g cs2co3、0.25g mgco3、14.70g caco3、0.54g srco3、1.16g baco3、2.87g la2o3称取各原料;

[0054]

(2)球磨混合:将上述原料放入滚筒式球磨机中进行充分研磨并混合均匀;

[0055]

(3)熔制均化:将所述的混合后的粉料在1080℃温度下熔制3h,并搅拌均化,获得均化后的玻璃液;

[0056]

(4)成型:将所述的熔制后的玻璃液浇注到已经预热至552℃温度的模具中成型;

[0057]

(5)退火:将所述的成型后的玻璃成型体放于441℃温度下保温3.9h,然后以4.5℃/h的降温速率降温至室温,即制得产物。

[0058]

上述制备的玻璃的光碱度为0.476;将上述制备的玻璃在1040℃温度下与inconel690合金反应6.9h后,冷却至室温,分析玻璃中合金元素的含量。

[0059]

实施例5#:

[0060]

原料组成如表1所示,具体制备过程如下:

[0061]

(1)配料:根据玻璃组成,主要以p2o5、fe2o3、sio2、h3bo3、al2o3、li2co3、na2co3、k2co3、cs2co3、mgco3、caco3、srco3、baco3为原料,并按照质量51.25g p2o5、13.05g fe2o3、0.82g sio2、0.84g h3bo3、0.69g al2o3、10.07g li2co3、0.07g na2co3、0.09g k2co3、0.44g cs2co3、0.17g mgco3、0.07g caco3、0.10g srco3、0.13g baco3、22.19g la2o3称取各原料;

[0062]

(2)球磨混合:将上述原料放入滚筒式球磨机中进行充分研磨并混合均匀;

[0063]

(3)熔制均化:将所述的混合后的粉料在1115℃温度下熔制3h,并搅拌均化,获得均化后的玻璃液;

[0064]

(4)成型:将所述的熔制后的玻璃液浇注到已经预热至559℃温度的模具中成型;

[0065]

(5)退火:将所述的成型后的玻璃成型体放于459℃温度下保温4.2h,然后以6℃/h的降温速率降温至室温,即制得产物。

[0066]

上述制备的玻璃的光碱度为0.496;将上述制备的玻璃在1060℃温度下与inconel690合金反应8h后,冷却至室温,分析玻璃中合金元素的含量。

[0067]

实施例6#:

[0068]

原料组成如表1所示,具体制备过程如下:

[0069]

(1)配料:根据玻璃组成,主要以p2o5、fe2o3、sio2、h3bo3、al2o3、li2co3、na2co3、k2co3、cs2co3、mgco3、caco3、srco3、baco3为原料,并按照质量48.78g p2o5、17.88g fe2o3、0.05g sio2、0.10g h3bo3、15.75g al2o3、0.06g li2co3、16.37g na2co3、0.11g k2co3、0.25g cs2co3、0.07g mgco3、0.08g caco3、0.11g srco3、0.15g baco3、0.25g la2o3称取各原料;

[0070]

(2)球磨混合:将上述原料放入滚筒式球磨机中进行充分研磨并混合均匀;

[0071]

(3)熔制均化:将所述的混合后的粉料在1120℃温度下熔制3h,并搅拌均化,获得均化后的玻璃液;

[0072]

(4)成型:将所述的熔制后的玻璃液浇注到已经预热至571℃温度的模具中成型;

[0073]

(5)退火:将所述的成型后的玻璃成型体放于462℃温度下保温4.8h,然后以7.2℃/h的降温速率降温至室温,即制得产物。

[0074]

上述制备的玻璃的光碱度为0.510;将上述制备的玻璃在1110℃温度下与inconel690合金反应12h后,冷却至室温,分析玻璃中合金元素的含量。

[0075]

实施例7#:

[0076]

原料组成如表1所示,具体制备过程如下:

[0077]

(1)配料:根据玻璃组成,主要以p2o5、fe2o3、sio2、h3bo3、al2o3、li2co3、na2co3、k2co3、cs2co3、mgco3、caco3、srco3、baco3为原料,并按照质量31.30g p2o5、13.54g fe2o3、1.02g sio2、13.98g h3bo3、0.06g al2o3、0.04g li2co3、0.18g na2co3、0.08g k2co3、36.84g cs2co3、0.19g mgco3、0.28g caco3、0.17g srco3、0.11g baco3、2.21g la2o3称取各原料;

[0078]

(2)球磨混合:将上述原料放入滚筒式球磨机中进行充分研磨并混合均匀;

[0079]

(3)熔制均化:将所述的混合后的粉料在1150℃温度下熔制3h,并搅拌均化,获得均化后的玻璃液;

[0080]

(4)成型:将所述的熔制后的玻璃液浇注到已经预热至579℃温度的模具中成型;

[0081]

(5)退火:将所述的成型后的玻璃成型体放于471℃温度下保温5h,然后以8℃/h的降温速率降温至室温,即制得产物。

[0082]

上述制备的玻璃的光碱度为0.534;将上述制备的玻璃在1120℃温度下与inconel690合金反应14h后,冷却至室温,分析玻璃中合金元素的含量。

[0083]

实施例8#:

[0084]

原料组成如表1所示,具体制备过程如下:

[0085]

(1)配料:根据玻璃组成,主要以p2o5、fe2o3、sio2、h3bo3、al2o3、li2co3、na2co3、k2co3、cs2co3、mgco3、caco3、srco3、baco3为原料,并按照质量41.13g p2o5、16.14g fe2o3、1.62g sio2、0.83g h3bo3、1.79g al2o3、1.49g li2co3、0.07g na2co3、18.63g k2co3、0.22g cs2co3、1.14g mgco3、1.35g caco3、0.10g srco3、0.13g baco3、15.37g la2o3称取各原料;

[0086]

(2)球磨混合:将上述原料放入滚筒式球磨机中进行充分研磨并混合均匀;

[0087]

(3)熔制均化:将所述的混合后的粉料在1160℃温度下熔制3h,并搅拌均化,获得均化后的玻璃液;

[0088]

(4)成型:将所述的熔制后的玻璃液浇注到已经预热至584℃温度的模具中成型;

[0089]

(5)退火:将所述的成型后的玻璃成型体放于479℃温度下保温5h,然后以10℃/h的降温速率降温至室温,即制得产物。

[0090]

上述制备的玻璃的光碱度为0.556;将上述制备的玻璃在1130℃温度下与inconel690合金反应16h后,冷却至室温,分析玻璃中合金元素的含量。

[0091]

实施例9#:

[0092]

原料组成如表1所示,具体制备过程如下:

[0093]

(1)配料:根据玻璃组成,主要以p2o5、fe2o3、sio2、h3bo3、al2o3、li2co3、na2co3、k2co3、cs2co3、mgco3、caco3、srco3、baco3为原料,并按照质量31.06g p2o5、22.77g fe2o3、3.75g sio2、0.15g h3bo3、0.13g al2o3、0.05g li2co3、0.07g na2co3、0.09g k2co3、9.98g cs2co3、0.16g mgco3、0.06g caco3、4.62g srco3、24.68g baco3、2.44g la2o3称取各原料;

[0094]

(2)球磨混合:将上述原料放入滚筒式球磨机中进行充分研磨并混合均匀;

[0095]

(3)熔制均化:将所述的混合后的粉料在1200℃温度下熔制3h,并搅拌均化,获得均化后的玻璃液;

[0096]

(4)成型:将所述的熔制后的玻璃液浇注到已经预热至600℃温度的模具中成型;

[0097]

(5)退火:将所述的成型后的玻璃成型体放于500℃温度下保温5h,然后以9℃/h的降温速率降温至室温,即制得产物。

[0098]

上述制备的玻璃的光碱度为0.594;将上述制备的玻璃在1150℃温度下与inconel690合金反应20h后,冷却至室温,分析玻璃中合金元素的含量。

[0099]

实施例10#:

[0100]

原料组成如表1所示,具体制备过程如下:

[0101]

(1)配料:根据玻璃组成,主要以p2o5、fe2o3、sio2、h3bo3、al2o3、li2co3、na2co3、k2co3、cs2co3、mgco3、caco3、srco3、baco3为原料,并按照质量32.25g p2o5、41.47g fe2o3、0.04g sio2、0.80g h3bo3、0.53g al2o3、0.05g li2co3、0.07g na2co3、0.09g k2co3、0.42g cs2co3、0.05g mgco3、0.06g caco3、19.17g srco3、0.13g baco3、4.86g la2o3称取各原料;

[0102]

(2)球磨混合:将上述原料放入滚筒式球磨机中进行充分研磨并混合均匀;

[0103]

(3)熔制均化:将所述的混合后的粉料在1195℃温度下熔制3h,并搅拌均化,获得均化后的玻璃液;

[0104]

(4)成型:将所述的熔制后的玻璃液浇注到已经预热至595℃温度的模具中成型;

[0105]

(5)退火:将所述的成型后的玻璃成型体放于500℃温度下保温5h,然后以8℃/h的降温速率降温至室温,即制得产物。

[0106]

上述制备的玻璃的光碱度为0.641;将上述制备的玻璃在1150℃温度下与inconel690合金反应18h后,冷却至室温,分析玻璃中合金元素的含量。

[0107]

如图1所示,在光碱度低的实施例1#中,与合金反应后,从合金熔解到玻璃中的金属元素含量超过了4wt%,对合金造成了严重变形和侵蚀,表面没有形成氧化膜。因此,低光碱度的铁磷酸盐玻璃不利于核废料玻璃固化工程上的应用。而在实施例7#~10#中,玻璃的光碱度超过0.534,这些玻璃在1120~1150℃温度与合金反应12~20h后,合金表面形成氧化膜,阻碍了玻璃对合金的侵蚀,以至于从合金熔解到玻璃中的金属元素含量小于0.05wt%,有利于提高核废料玻璃固化工程上运行的长期稳定性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。