1.本实用新型涉及碳化硅单晶锭制备技术领域,尤其涉及一种碳化硅单晶锭生长设备。

背景技术:

2.目前碳化硅(sic)单晶锭的主要量产技术为籽晶升华法,也被称为物理气相输运生长法pvt。籽晶升华法是在真空环境下,对碳化硅固体源料加热,使碳化硅固体源料产生升华气相物质,主要的气相物质是si、si2c、sc2。通过输运气体,把气相物质输运到籽晶位置上凝固的方式生长单晶锭,如图1所示。为了突破pvt生长碳化硅存在的局限,研究提出高温化学气相沉积法来生长碳化硅单晶锭。碳化硅晶锭生长是在一个垂直结构的石墨坩埚中进行,其中前驱气体向上输运,在经过一段加热区后到达顶端的籽晶后沉积。前驱气体采用经过载气稀释的sih4和烷、烯等碳氢化合物,如图2所示。从共熔体生长晶锭是制备半导体晶锭的一项标准技术;一个石墨坩埚充满硅基熔体,籽晶放置在与熔体表面接触处,籽晶的温度略低于熔体的温度,以此提供生长的驱动。针对抑制硅原子从熔体预先蒸发的方案,分别有提出高气压生长法,提高硅的蒸发温度;也有掺加入金属的溶剂的溶液生长法,提高碳在硅中的溶解度,可以在相对较低的温度下生长晶锭,如图3所示。

3.pvt中源料的生长温度在2300

‑

2400℃,这个温度没办法抑止碳化硅源料中的硅优先蒸发,使得在升华法生长过程中,造成发生碳化硅源料的石墨陶瓷化,生长源料会进枯竭的状态,这限制晶锭生长尺寸。而高温化学气相沉积法原理上可以持续供应前驱气体,不会出现源料枯竭,典型生长温度非常高,易造成籽晶和石墨壁的腐蚀或者与之发生反应,同时采用氦气作为载气,其能被立即加热,而不易造成冷喷射到籽晶表面,另外,氦气、高纯度的前驱气体的成本高,使产品不具备竞争力,不适用于做大规模量产。溶液法生长目前还处于实验阶段,高压溶液生长或金属溶剂的溶液生长系统中的变量很难被掌握,尚未见到利用这系统生长出的高质的大尺寸晶锭。

技术实现要素:

4.针对现有技术存在的问题,本实用新型的目的在于提供一种碳化硅单晶锭生长设备,其不会发生碳化硅源料石墨陶瓷化导致的生长源料枯竭等问题,能够适用于大尺寸碳化硅单晶锭制备,而且设备成本低。

5.为实现上述目的,本实用新型采用的技术方案是:

6.一种碳化硅单晶锭生长设备,其包括投料装置、预热处理装置、升华分离装置和晶锭生长装置;所述投料装置、预热处理装置和升华分离装置在竖直方向依次连通,升华分离装置和晶锭生长装置在水平方向连通;

7.所述投料装置包括用于存放源料的料槽、用于封闭料槽进口的封盖、设置在料槽底部出口的出料管以及将料槽和外部真空泵气体系统连通的第一气管;所述出料管上自上而下依次设置有出料阀和真空开关阀;

8.所述预热处理装置包括加热通道、设置在加热通道上的投料阀以及与加热通道连通且置于投料阀下端的第二气管;所述第二气管用于通载气;

9.所述升华分离装置包括腔体,所述腔体内设有用于对加热通道排出的源料加热升华的激光模块、用于促进和维持源料升华的石墨坩埚、用于回收固态源料的回收槽、用于通载气的若干第三气管以及用于对石墨坩埚和第三气管加热的第一加热机构;

10.所述晶锭生长装置包括石墨腔、用于对石墨腔加热的第二加热机构、设置在石墨腔内部的籽晶拖;所述石墨腔一端与石墨坩埚连通,另一端与外部真空泵气体系统连通。

11.优选地,所述投料阀包括壳体、中心柱和旋转轴,所述壳体内部设有一圆柱形的空腔,且壳体上设有贯穿孔;所述中心柱与内腔紧密配合并在内腔中转动,中心柱封堵所述贯穿孔;所述中心柱的柱面垂直方向开有若干凹槽,转动中心柱,凹槽可正对所述贯穿孔;所述旋转轴与中心柱连接且旋转轴延伸至壳体外部。

12.优选地,所述预热处理装置还包括加热槽和螺旋加热器,所述投料阀设置在加热槽和螺旋加热器之间,加热槽、投料阀和螺旋加热器配合形成所述加热通道;

13.所述加热槽呈斗状,加热槽内设有若干散热片;加热槽由固体导电材料制成,其上下两端分别连接第一交流电源的两极形成第一加热体;

14.所述螺旋加热器包括圆管以及设置在圆管内的螺旋体,所述螺旋体由固体导电材料制成,其上下两端分别连接第二交流电源的两极形成第二加热体。

15.优选地,还包括两组电磁铁机构,所述电磁铁机构包括磁铁芯以及盘绕在其外周的线圈,线圈的两端分别连接直流电源的两极;两组所述电磁铁机构分别与预热填料槽和螺旋体产生电磁感应,使得预热填料槽和螺旋体发生振动。

16.优选地,所述加热通道伸入腔体内部,加热通道的出口位置设有与所述激光模块配合的反射板,所述反射板与水平面呈45

°

夹角。

17.优选地,所述石墨坩埚的底部设有一斜坡,该斜坡置于所述加热通道的下方,斜坡与水平面呈30

‑

60

°

夹角;所述斜坡的坡底位置设有与回收槽连通的排料口。

18.优选地,所述第三气管为两根,两根第三气管上下对齐并分别设置在斜坡的顶部和斜坡的中间位置;所述第三气管为与石墨坩埚一体成型的石墨管。

19.优选地,所述石墨腔包括一体成型的小石墨腔和大石墨腔,所述石墨坩埚上设有气孔,所述小石墨腔与气孔连通;所述小石墨腔的管径等于气孔的孔径,所述大石墨腔的管径比小石墨腔的管径大一倍以上;所述籽晶托设置在大石墨腔内。

20.优选地,所述第一加热机构和第二加热机构均包括射频线圈和射频电源。

21.优选地,还包括用于包裹所述加热通道、石墨坩埚、第三气管和石墨腔的保温层。

22.采用上述方案后,本实用新型投料装置通过真空开关阀可以被隔离为一个独立的真空加料空间,进而实现晶锭生长过程中的不间断加料,为制备大尺寸晶锭提供充足的源料准备。将颗粒粉状的源料在预热处理装置中先行移动式加热,可以避免源料的石墨陶瓷化,避免生长源枯竭,利于制备大尺寸晶锭;同时,预热处理装置将源料预热,可以缩短源料在升华阶段的受热时间,进而加速生长进程。预热处理装置、升华分离装置和晶锭生长装置各自有独立的加热机构,成为一个直接控制变量的生产参数,降低不同阶段温度之间的耦合,提高整个系统温度控制的精细与精确度,有效降低系统的热预算。载气在与气相物质混合前先经过加热,可以降低载气的冷喷效应;同时,系统回收晶锭生长过程中的碳化硅固定

物质和气相物质,经过简单处理即可重复利用,生产源料成本低,此外,本实用新型没有复杂的机械设计,设备成本低,尤为适用于大尺寸晶锭生长,产品更具竞争力。

附图说明

23.图1为pvt法的示意图;

24.图2为高温化学气相沉积法的示意图;

25.图3为溶液生长法的示意图;

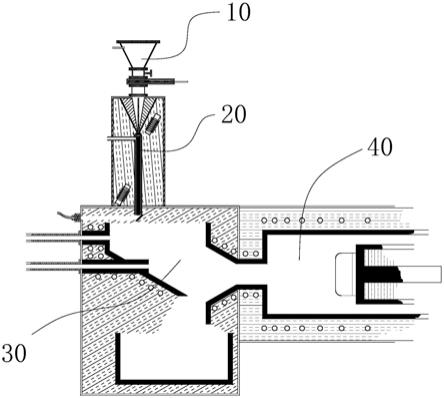

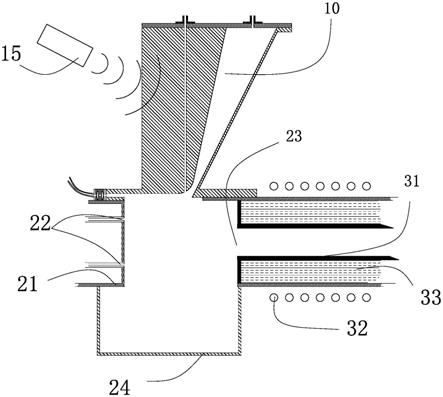

26.图4为本实用新型设备的示意图;

27.图5为本实用新型投料装置的示意图;

28.图6为本实用新型预热处理装置的示意图;

29.图7为本实用新型预热处理装置中投料阀的示意图;

30.图8为本实用新型升华分离装置的示意图;

31.图9为本实用新型晶锭生长装置的示意图。

32.标号说明:

33.投料装置10,料槽11,封盖12,出料管13,第一气管14,出料阀15,真空开关阀16;

34.预热处理装置20,加热槽21,散热片211,投料阀22,壳体221,中心柱222,旋转轴223,贯穿孔224,凹槽225,圆管231,螺旋体232,第二气管24,电磁铁机构25;

35.升华分离装置30,腔体31,激光模块32,反射板33,石墨坩埚34,斜坡341,回收槽35,第三气管(石墨管)36,第一加热机构37;

36.晶锭生长装置40,小石墨腔411,大石墨腔412,第二加热机构42,籽晶拖43;

37.籽晶50;

38.保温层60。

具体实施方式

39.如图4

‑

9所示,本实用新型揭示了一种碳化硅单晶锭生长设备,其包括投料装置10、预热处理装置20、升华分离装置30和晶锭生长装置40。投料装置10、预热处理装置20和升华分离装置30在竖直方向依次连通,升华分离装置30和晶锭生长装置40在水平方向连通。

40.投料装置10包括用于存放源料的料槽11、用于封闭料槽11进口的封盖12、设置在料槽11底部出口的出料管13以及将料槽11和外部真空泵气体系统连通的第一气管14。在出料管13上自上而下依次设置有出料阀15和真空开关阀16,真空开关阀16的通径大于出料阀15的通径,使得源料不会掉落在真空开关阀16上,避免源料清理困难的问题,同时以保证真空开关阀16的真空隔绝作用。

41.预热处理装置20包括加热通道、设置在加热通道上的投料阀22以及与加热通道连通且置于投料阀22下端的第二气管24。第二气管24用于通载气。具体地,加热通道以投料阀22为界,其上端为加热槽21,其下端为螺旋加热器,投料阀22设置在加热槽21和螺旋加热器之间,加热槽21、投料阀22和螺旋加热器配合形成加热通道。

42.加热槽21呈斗状,加热槽21内设有若干散热片211,加热槽21和散热片211均由固体导电材料制成,加热槽21上下两端分别连接第一交流电源的两极形成第一加热体。螺旋

加热器包括圆管231以及设置在圆管231内的螺旋体232,螺旋体232由固体导电材料制成,其上下两端分别连接第二交流电源的两极形成第二加热体。第二气管24连通至圆管231的上端。

43.投料阀22包括壳体221、中心柱222和旋转轴223,在壳体221内部设有一圆柱形的空腔,且壳体221上设有贯穿壳体221上下的贯穿孔224。中心柱222与内腔紧密配合并在内腔中自由转动,中心柱222封堵住贯穿孔224。中心柱222的柱面垂直方向开有一个凹槽225,转动中心柱222,凹槽225可正对贯穿孔224。旋转轴223则与中心柱222连接且旋转轴223延伸至壳体221外部。加热槽21的槽底开口正对壳体221上端的贯穿孔224,圆管231的顶端开口正对壳体221下端的贯穿孔224。

44.此外,预热处理装置20还包括两组电磁铁机构25,电磁铁机构25包括磁铁芯以及盘绕在其外周的线圈,线圈的两端分别连接直流电源的两极。两组电磁铁机构25分别与预热填料槽11和螺旋体232通过的交流电产生电磁感应,使得预热填料槽11和螺旋体232发生振动。通过产生振动,使得源料在移动过程中能够补充动能,进而克服如摩擦力等造成的动能损耗,保证源料能够持续移动。

45.升华分离装置30包括腔体31,在腔体31内设有用于对加热通道排出的源料加热升华的激光模块32、用于促进和维持源料升华的石墨坩埚34、用于回收固态源料的回收槽35、用于通载气的两组第三气管36以及用于对石墨坩埚34和第三气管36加热的第一加热机构37。加热通道伸入到腔体31内部,螺旋加热器的出口位置设有与激光模块32配合的反射板33,反射板33与水平面呈45

°

夹角,脉冲激光束自激光模块32发射,被自螺旋加热器中掉落的源料吸收,进而使得源料开始升华,而未被源料吸收的激光能量,通过反射板33反射进入到螺旋加热器中,进一步加强源料的预加热效果。

46.在石墨坩埚34的底部设有一斜坡341,斜坡341与水平面呈30

‑

60

°

夹角,该斜坡341置于加热通道的下方。两根第三气管36上下对齐并分别设置在斜坡341的顶部和斜坡341的中间位置;作为优选,第三气管36为与石墨坩埚34一体成型的石墨管。石墨坩埚34与设置第三气管36的一侧相对位置设有与晶锭生长装置连通的气孔。斜坡341的坡底位置设有与回收槽35连通的排料口。吸收了激光能量又未升华的固体原料会掉落到斜坡341上,在斜坡341上向下移动的过程中,被石墨坩埚34继续加热至升华,最终也没升华的固体原料则掉落到回收槽35中。

47.晶锭生长装置包括石墨腔、用于对石墨腔加热的第二加热机构42、设置在石墨腔内部的籽晶拖43。具体地,石墨腔包括一体成型的小石墨腔411和大石墨腔412,小石墨腔411与气孔连通。小石墨腔411的管径等于气孔的孔径,大石墨腔412的管径比小石墨腔411的管径大一倍以上。籽晶50托设置在大石墨腔412内。籽晶50托与大石墨腔412之间的空隙形成排气口,排气口接通外部真空泵气体系统。

48.第一加热机构37和第二加热机构42均包括射频线圈和射频电源。此外,还设有用于包裹所述加热通道、石墨坩埚34、第三气管36和石墨腔的保温层60。

49.本实用新型的工作原理为:

50.关闭出料阀15和真空开关阀16,采用砂砾状或粉状源料,其其颗粒半径不大于0.5mm。将源料投放进料槽11后封紧,通过外部真空泵气体系统分别把真空开关阀16隔绝的上下两个封闭空间抽真空,直至符合生产要求。源料从投料装置10进入下一阶段后,重新关

闭真空开关阀16,可以将投料装置10隔离,在不影响下一阶段工作的情况下,可以重复投料步骤,补充源料,源料可以不间断地持续供应到生产中,不会出现源料枯竭的问题。

51.第二气管24和第三气管36分别对预热载气。

52.加热通道以投料阀22为界形成两个温度场,上端的温度场即加热槽21,其温度为500

‑

800℃,下端的温度场即螺旋加热器,其温度为1600

‑

1800℃。源料在加热槽21中先停留加热,然后通过投料阀22旋转频率控制定量的源料投入到螺旋加热器中。源料在螺旋加热器中移动加热,通过两个温度场加热,使得源料在排出加热通道时能够被加热到1600

‑

1800℃。源料在螺旋加热器中时,通过控制电磁铁机构25通过的电流,进而控制螺旋体232的振动频率,从而控制源料的移动速度。此外,振动还能增加颗粒状的源料在螺旋体232中的滚动,使得源料受热更均匀。

53.石墨坩埚34内形成一个温度为2300

‑

2600℃的温度场。先通过激光束照射自加热通道排出并掉落在反射板33上的源料,使得部分源料吸收大量的光能而升华为气相物质,而未升华的部分源料落入石墨坩埚34中继续加热,进而使得又有一部分的源料升华为气相物质,最终也未升华的源料则落入回收槽35中。升华的气相物质与载气混合流入晶锭生长装置40。

54.在石墨腔中形成一个温度递减的温度场,递减方向为从石墨坩埚34朝向石墨腔,籽晶50放置位置的温度要比石墨坩埚34处的低100

‑

200℃。气相物质在籽晶50上凝固成碳化硅单晶锭,而未被利用的载气和气相物质流向真空泵气体系统进行回收利用。

55.本实用新型的关键在于,投料装置10通过真空开关阀16可以被隔离为一个独立的真空加料空间,进而实现晶锭生长过程中的不间断加料,为制备大尺寸晶锭提供充足的源料准备。将颗粒粉状的源料在预热处理装置20中先行移动式加热,在升华分离装置30同样处于一个移动式加热状态,可以避免源料的石墨陶瓷化,避免生长源枯竭,利于制备大尺寸晶锭;同时,预热处理装置20将源料预热,可以缩短源料在升华阶段的受热时间,进而加速生长进程。预热处理装置20、升华分离装置30和晶锭生长装置40各自有独立的加热机构,成为一个直接控制变量的生产参数,降低不同阶段温度之间的耦合,提高整个系统温度控制的精细与精确度,有效降低系统的热预算。载气在与气相物质混合前先经过加热,可以降低载气的冷喷效应;同时,系统回收晶锭生长过程中的碳化硅固定物质和气相物质,经过简单处理即可重复利用,生产源料成本低,此外,本实用新型没有复杂的机械设计,设备成本低,尤为适用于大尺寸晶锭生长,产品更具竞争力。

56.以上所述,仅是本实用新型实施例而已,并非对本实用新型的技术范围作任何限制,故凡是依据本实用新型的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。