高介电常数5g波导用微波介质陶瓷及其制备方法和应用

技术领域

1.本发明属于电子陶瓷及其制备技术领域,具体地,涉及一种高介电常数5g波导用微波介质陶瓷及其制备方法和应用。

背景技术:

2.随着近几十年来的发展,微波介质陶瓷已成为一种新型的功能陶瓷材料,在微波频段电路中作为介质材料完成一种或多种功能。微波介电性能是微波介质陶瓷应用的决定因素,而相对介电常数εr、品质因数q

×

f和谐振频率温度系数τf是微波介电性能的三个主要参数。

3.随着5g移动通信系统产业的快速发展,作为通信设备中的重要器件,微波元器件特别是滤波器、谐振器受到研发人员的广泛关注。为了满足电子设备内含天线的轻薄短小的使用需求,目前最适用的微波介质陶瓷材料为分布在介电常数60~100之间的微波介电材料。为了进一步提升微波元器件的性能、适应通讯领域越来越高的通信频率,对微波介电材料的要求主要有以下几点:(1)高介电常数εr;(2)尽可能高的品质因数q

×

f;(3)近零的谐振频率温度系数τf;(4)所选材料价格便宜且无毒环保。从目前5g-6g通讯领域的后期发展需求看,高介电常数微波介质陶瓷(εr=90

±

5)是比较适合的。

4.目前在介电常数90

±

5的微波介电材料体系中,关于ba-ln-ti钨青铜体系的研究比较多,但是由于该钨青铜体系本身有品质因数和温度系数之间跷跷板的问题:即在实现品质因数越高的同时,温度系数偏离零值的程度就越大。因此,如何在保证高介电常数前提条件下,改善高介电常数介电材料的产品特性,重点是实现高q值和可调频率温度系数并存,是本发明所要解决的技术问题。

技术实现要素:

5.为解决上述技术问题,本发明的目的在于提供一种高介电常数5g波导用微波介质陶瓷及其制备方法和应用,该微波介质陶瓷在保证高介电常数和较低烧结温度的同时,又具有较高的品质因数以及近零的谐振频率温度系数,微波介电性能优异,制备原料无毒且价格低廉,制备工艺简单,在5g波导应用领域内具有广泛的应用前景。

6.为实现上述技术目的,达到上述技术效果,本发明通过以下技术方案实现:

7.一种高介电常数5g波导用微波介质陶瓷,其是由以下摩尔百分比的氧化物组分组成:bao 10%~15%、tio

2 60%~70%、sm2o

3 5%~10%、bi2o

3 5%~10%、la2o

3 5%~10%和mno

2 0.5%~1%;

8.该微波介质陶瓷包括基础晶相和降烧晶相,所述基础晶相的组成表达式为ba

6-3x

(smyla

1-y

)

8 2x

(tizmn

1-z

)

18o54

,降烧晶相的组成表达式为bi4ti3o

12

,基础晶相的摩尔百分含量为95~99%,降烧晶相的摩尔百分含量为1~5%;基础晶相的组成表达式中的x、y、z分别代表摩尔比,其值由氧化物组分的摩尔百分比确定。

9.进一步的,该微波介质陶瓷的介电常数为85~95,q

×

f值大于7000ghz,谐振频率

温度系数为-5~5ppm/℃。

10.本发明进一步提供了一种高介电常数5g波导用微波介质陶瓷的制备方法,包括以下步骤:

11.(1)按照摩尔百分比对baco3、tio2、sm2o3、la2o3、bi2o3、mno2进行配料,混合充分后进行球磨,球磨后烘干、过筛,然后放入刚玉坩埚中进行保温预烧,得到粉料基材;

12.(2)将步骤(1)得到的粉料基材进行充分球磨,球磨后烘干、造粒、过筛;

13.(3)将过筛后的混合粉料压制成型,最后烧结得到该高介电常数5g波导用微波介质陶瓷。

14.作为本发明优选的技术方案,步骤(1)中的保温预烧过程是在1000~1100℃下保温焙烧3~5小时。

15.作为本发明优选的技术方案,步骤(3)中的烧结温度为1300~1350℃。

16.作为本发明优选的技术方案,步骤(2)中所述的造粒是将烘干后的粉体与聚乙烯醇水溶液混合,然后制成微米级的球形颗粒。

17.作为本发明优选的技术方案,步骤(3)中,过筛后的混合粉料被压制成直径为10mm、高度为6mm的圆柱体。

18.本发明进一步提供了该高介电常数5g波导用微波介质陶瓷在制备微波器件中的应用。

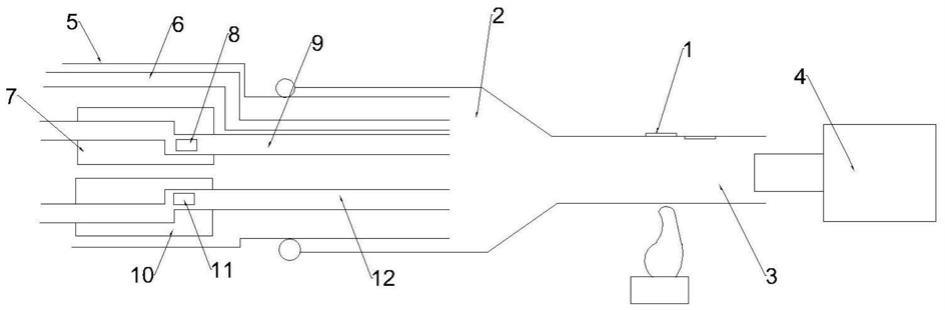

19.在上述应用中,所述微波器件为滤波器或谐振器。

20.本发明更进一步提供了一种微波器件,其包括上述高介电常数5g波导用微波介质陶瓷。

21.与现有技术相比,本发明具有以下有益效果:本发明的微波介质陶瓷以ba

6-3x

(smyla

1-y

)

8 2x

(tizmn

1-z

)

18o54

为基础晶相,并以最匹配的降烧晶相bi4ti3o

12

填充于陶瓷晶粒间,基础晶相和降烧晶相相互配合,可以在降低烧结温度和保证较高的介电常数的同时,获得较高的q值,并实现可调节的谐振频率温度系数。本发明的微波介质陶瓷的介电常数为85~95,q

×

f值大于7000ghz,谐振频率温度系数近零,为-5~5ppm/℃,温度稳定性较好。本发明的微波介质陶瓷微波介电性能优异,原料无毒且价格低廉,制备工艺简单,在5g波导应用领域内具有广泛的应用前景。

具体实施方式

22.下面将结合具体实施例对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.本发明提供了一种高介电常数5g波导用微波介质陶瓷,其是由以下摩尔百分比的氧化物组分组成:bao 10%~15%、tio

2 60%~70%、sm2o

3 5%~10%、bi2o

3 5%~10%、la2o

3 5%~10%和mno

2 0.5%~1%;

24.该微波介质陶瓷包括基础晶相和降烧晶相,所述基础晶相的组成表达式为ba

6-3x

(smyla

1-y

)

8 2x

(tizmn

1-z

)

18o54

,降烧晶相的组成表达式为bi4ti3o

12

,基础晶相的摩尔百分含量为95~99%,降烧晶相的摩尔百分含量为1~5%;基础晶相的组成表达式中的x、y、z分别代

表摩尔比,其值由氧化物组分的摩尔百分比确定。

25.该微波介质陶瓷的介电常数为85~95,q

×

f值大于7000ghz,谐振频率温度系数为-5~5ppm/℃。

26.本发明进一步提供了上述高介电常数5g波导用微波介质陶瓷的制备方法,包括以下步骤:

27.(1)按照摩尔百分比对baco3、tio2、sm2o3、la2o3、bi2o3、mno2进行配料,混合充分后进行球磨,球磨后烘干、过筛,然后放入刚玉坩埚中进行保温预烧,得到粉料基材;

28.(2)将步骤(1)得到的粉料基材进行充分球磨,球磨后烘干、造粒、过筛;

29.(3)将过筛后的混合粉料压制成型,最后烧结得到该高介电常数5g波导用微波介质陶瓷。

30.上述方法的步骤(1)中的保温预烧过程是在1000~1100℃下保温焙烧3~5小时。

31.上述方法的步骤(3)中的烧结温度为1300~1350℃。

32.上述方法的步骤(2)中所述的造粒是将烘干后的粉体与聚乙烯醇水溶液混合,然后制成微米级的球形颗粒。

33.上述方法的步骤(3)中,过筛后的混合粉料被压制成直径为10mm、高度为6mm的圆柱体。

34.本发明还进一步提供了该高介电常数5g波导用微波介质陶瓷在制备微波器件中的应用。在该应用中,所述微波器件为滤波器或谐振器。

35.本发明更进一步提供了一种微波器件,其包括上述高介电常数5g波导用微波介质陶瓷。

36.以下的实施例将对本发明作进一步的说明,但并不因此限制本发明。

37.实施例1

38.该实施例1的高介电常数5g波导用微波介质陶瓷的氧化物摩尔百分比组成表达式为:10%bao-60%tio

2-10%sm2o

3-10%bi2o

3-9.5%la2o

3-0.5%mno2。

39.该实施例1的高介电常数5g波导用微波介质陶瓷的制备方法包括如下步骤:

40.(1)按照组成表达式中的氧化物摩尔百分比对baco3、tio2、sm2o3、la2o3、bi2o3、mno2进行配料,混合充分后进行球磨,球磨后烘干、过筛,然后放入刚玉坩埚中在1000℃下保温焙烧3小时,得到粉料基材;

41.(2)将步骤(1)得到的粉料基材进行充分球磨,球磨后烘干、造粒、过筛;其中的造粒过程是将烘干后的粉体与聚乙烯醇水溶液混合,然后制成微米级的球形颗粒;

42.(3)将过筛后的混合粉料压制成直径为10mm、高度为6mm的圆柱体,最后在1300℃的温度条件下保温烧结5h,得到该高介电常数5g波导用微波介质陶瓷。

43.实施例2

44.该实施例2的高介电常数5g波导用微波介质陶瓷的氧化物摩尔百分比组成表达式为:10%bao-70%tio

2-5%sm2o

3-9%bi2o

3-5%la2o

3-1%mno2。

45.该实施例2的高介电常数5g波导用微波介质陶瓷的制备方法包括如下步骤:

46.(1)按照组成表达式中的氧化物摩尔百分比对baco3、tio2、sm2o3、la2o3、bi2o3、mno2进行配料,混合充分后进行球磨,球磨后烘干、过筛,然后放入刚玉坩埚中在1000℃下保温焙烧3小时,得到粉料基材;

65%tio

2-5%sm2o

3-5%bi2o

3-4.5%la2o

3-0.5%mno2。其制备方法同实施例5,烧结温度为1340℃。

69.对比例2

70.在该对比例2的微波介质陶瓷中,其氧化物摩尔百分比组成表达式为:15%bao-75%tio

2-3%sm2o

3-3%bi2o

3-3.5%la2o

3-0.5%mno2。其制备方法同实施例5,烧结温度为1340℃。

71.对比例3

72.在该对比例3的微波介质陶瓷中,其氧化物摩尔百分比组成表达式为:10%bao-65%tio

2-15%sm2o

3-5%bi2o

3-4.5%la2o

3-0.5%mno2。其制备方法同实施例5,烧结温度为1340℃。

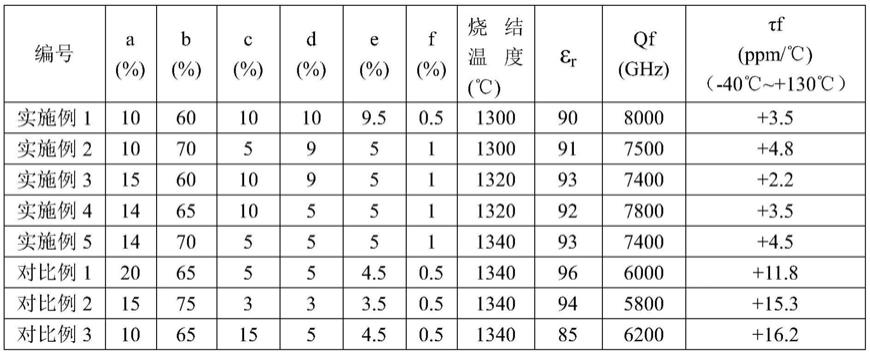

73.对实施例1至5以及对比例1-3所制备的微波介质陶瓷进行性能测试,其性能测试结果见表1。表1中,a表示bao的摩尔百分比,b表示tio2的摩尔百分比,c表示sm2o3的摩尔百分比,d表示bi2o3的摩尔百分比,e表示la2o3的摩尔百分比,f表示mno2的摩尔百分比。

74.表1实施例和对比例的微波介质陶瓷的性能测试结果

[0075][0076]

由表1可知,相较于对比例1-3的微波介质陶瓷,本发明实施例1-5的微波介质陶瓷在保证较高的介电常数和较低的烧结温度的同时,具有较高的品质因数和近零的可调谐振频率温度系数,温度稳定性较好,具有较为优异的综合微波介电性能。

[0077]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。