1.本发明涉及黑色系氧化锆烧结体、黑色系氧化锆粉末及黑色系氧化锆粉末的制造方法。

背景技术:

2.由于氧化锆烧结体、特别是四方相氧化锆烧结体的高强度和镜面抛光后美观的表面光泽,其正在逐步应用于刀具等家庭用品和高尔夫球鞋钉等体育用品,进而还正在将其应用扩展到表壳或附件等装饰部件。为了应对这样的用途扩展,强烈需求具有多种颜色的氧化锆。尤其是应用于手表等装饰性高的产品时,由于黑色或接近黑色的颜色会呈现出一种高级感,故而优选。

3.在专利文献1中公开了一种黑色氧化锆烧结体,将fe、co及cr以氧化物计着色元素的含量为3重量%以上且小于6重量%,且稳定剂的含量小于4mol%、氧化铝的含量小于6重量%,jisz8729中规定的颜色参数的亮度l小于10,烧结密度为99%以上,单斜晶率为20%以下(权利要求1)。

4.现有技术文献

5.专利文献

6.专利文献1:日本专利第5158298号公报

技术实现要素:

7.发明要解决的问题

8.但是,存在着色元素的含量越多则越难烧结,烧结体的特性尤其是机械强度越低的问题。而另一方面,存在如果着色元素的含量少,则不能得到预期的色彩的问题。在专利文献1中,为了得到所希望的色彩,以氧化物计,着色元素的含量为3重量%以上,机械强度并不是很充分。

9.本发明是鉴于上述课题而完成的,其目的在于提供一种即使减少着色元素的添加量也具有良好的色彩,且具有高强度的黑色系氧化锆烧结体。另外,提供一种能够容易地制造该黑色系氧化锆烧结体的黑色系氧化锆粉末。另外,提供一种该黑色系氧化锆粉末的制造方法。

10.解决问题的方案

11.本发明人专心致力于黑色系氧化锆烧结体的研究。结果令人惊讶的是,发现通过采用下述结构,能够获得一种即使减少着色元素的添加量也具有良好的色彩,且具有高强度的黑色系氧化锆烧结体,直至完成了本发明。

12.即,本发明的黑色系氧化锆烧结体的特征在于,包括:

13.氧化锆、氧化钇、氧化铝和着色元素;

14.所述着色元素包括fe、ti、co和cr;

15.所述氧化钇的含量相对于所述氧化锆为1.5mol%以上3mol%以下;

16.在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述氧化铝的含量为0.1质量%以上0.4质量%以下;

17.在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述着色元素的含量以氧化物计为0.75质量%以上2.4质量%以下。

18.根据所述结构,由于含有fe、ti、co和cr这4种元素作为着色元素,因此,即使减少了着色元素的含量,也具有良好的色彩。具体的,即使着色元素的含量以氧化物计为0.75质量%以上2.4质量%以下,也具有良好的色彩。这点从实施例的结果也可清楚地看出。

19.另外,由于含有特定量的氧化铝和氧化钇,因此,能够进行常压烧结,能够使烧结温度相对较低。也就是说,即使是在常压且温度较低的烧结条件下,也能得到机械强度高的黑色系氧化锆烧结体。

20.这样,根据本发明,即使减少着色元素的添加量,也能得到具有良好的色彩,且具有高强度的黑色系氧化锆烧结体。

21.在上述结构中,优选的是,l

*a*b*

表色系统中规定的l

*

为7以上9.5以下,a

*

为-10以上-5以下,b

*

为-2.5以上1以下。

22.在所述l

*a*b*

表色系统中规定的l

*

、a

*

、b

*

在所述数值范围内时,能够抑制红色,发出美观性较高的黑色。

23.在所述结构中,优选的是,l

*a*b*

表色系统中规定的l

*

为7.5以上9以下,a

*

为-9.5以上-5.5以下,b

*

为-2以上0.5以下。

24.在所述l

*a*b*

表色系统中规定的l

*

、a

*

、b

*

在所述数值范围内时,能够发出美观性更高的黑色。

25.在所述结构中,优选的是,在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述fe的含量以氧化物计为0.1质量%以上0.4质量%以下;

26.在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述ti的含量以氧化物计为0.05质量%以上0.4质量%以下;

27.在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述co的含量以氧化物计为0.2质量%以上0.8质量%以下;

28.在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述cr的含量以氧化物计为0.2质量%以上0.8质量%以下。

29.在所述结构中,优选的是,在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述fe的含量以氧化物计为0.15质量%以上0.37质量%以下;

30.在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述ti的含量以氧化物计为0.08质量%以上0.37质量%以下;

31.在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述co的含量以氧化物计为0.25质量%以上0.7质量%以下;

32.在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述cr的含量以氧化物计为0.25质量%以上0.7质量%以下。

33.在所述结构中,优选的是,在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述fe的含量以氧化物计为0.18质量%以上0.35质量%以下;

34.在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述ti的含量以氧化物

计为0.10质量%以上0.35质量%以下;

35.在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述co的含量以氧化物计为0.3质量%以上0.65质量%以下;

36.在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述cr的含量以氧化物计为0.3质量%以上0.65质量%以下。

37.若所述fe、所述ti、所述co和所述cr的含量在所述数值范围内,则能够发出美观性更高的黑色。

38.在所述结构中,优选的是,所述氧化钇的含量相对于所述氧化锆为1.7mol%以上2.5mol%以下。

39.若所述氧化钇的含量相对于所述氧化锆为1.7mol%以上2.5mol%以下,则能够更容易地进行常压烧结,并且能够使烧结温度相对较低。

40.在所述结构中,优选的是,三点弯曲强度在1200mpa以上。

41.在所述结构中,优选的是,三点弯曲强度在1300mpa以上。

42.若所述三点弯曲强度在所述数值范围内,则该黑色系氧化锆烧结体可以说是高强度的。

43.另外,本发明的黑色系氧化锆粉末的特征在于,包括:

44.包含1.5mol%以上3mol%以下的范围内的氧化钇的氧化锆;

45.氧化铝;以及

46.着色剂;

47.所述着色剂包括:含fe化合物、含ti化合物、含co化合物以及含cr化合物;

48.在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述氧化铝的含量为0.1质量%以上0.4质量%以下;

49.在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述着色剂的含量为0.75质量%以上2.4质量%以下。

50.根据所述结构,由于含有fe、ti、co以及cr这4种元素作为着色剂,因此,即使减少着色剂的含量也具有良好的色彩。具体的,即使着色剂的含量在0.75质量%以上2.4质量%以下,也具有良好的色彩。这点从实施例的结果可清楚地看出。

51.另外,由于在所述数值范围内包含氧化铝和氧化钇,所以能够常压烧结,能够使烧结温度相对较低。也就是说,即使在常压且温度较低的烧结条件下,也能够得到机械强度高的黑色系氧化锆烧结体。

52.如上所述,根据本发明,能够提供一种黑色系氧化锆粉末,该黑色系氧化锆粉末能够获得一种即使着色元素的添加量较少也具有良好的色彩,且具有高强度的黑色系氧化锆烧结体。

53.在所述结构中,优选的是,所述着色剂包括fe2o3、tio2、co3o4以及cr2o3;

54.在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述fe2o3的含量为0.1质量%以上0.4质量%以下;

55.在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述tio2的含量为0.05质量%以上0.4质量%以下;

56.在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述co3o4的含量为0.2质

量%以上0.8质量%以下;

57.在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述cr2o3的含量为0.2质量%以上0.8质量%以下。

58.在所述结构中,优选的是,在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述fe2o3的含量为0.15质量%以上0.37质量%以下;

59.在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述tio2的含量为0.08质量%以上0.37质量%以下;

60.在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述co3o4的含量为0.25质量%以上0.7质量%以下;

61.在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述cr2o3的含量为0.25质量%以上0.7质量%以下。

62.在所述结构中,在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述fe2o3的含量为0.18质量%以上0.35质量%以下;

63.在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述tio2的含量为0.10质量%以上0.35质量%以下;

64.在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述co3o4的含量为0.3质量%以上0.65质量%以下;

65.在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述cr2o3的含量为0.3质量%以上0.65质量%以下。

66.若所述fe2o3、所述tio2、所述co3o4以及所述cr2o3的含量在所述数值范围内,则能够发出美观性更高的黑色。

67.在所述结构中,优选的是,所述氧化锆包含1.7mol%以上2.5mol%以下的范围内的氧化钇。

68.若所述氧化钇的含量在1.7mol%以上2.5mol%以下,则能够更容易地进行常压烧结,能够使烧结温度相对较低。

69.在所述结构中,优选的是,在1t/cm2的成型压力下成型之后,在大气压、1400℃、2小时的条件下烧结的烧结体的三点弯曲强度为1200mpa以上。

70.在1t/cm2的成型压力下成型之后,在大气压、1400℃、2小时的条件下烧结的烧结体的三点弯曲强度为1200mpa以上时,使用该氧化锆粉末制造的烧结体即使在低压下成型也是高强度的。

71.另外,本发明的黑色系氧化锆粉末的制造方法的特征在于,包括:

72.混合工序,混合包含1.5mol%以上3mol%以下的范围内的氧化钇的氧化锆、氧化铝和着色剂;

73.所述着色剂包括:含fe氧化物、含ti氧化物、含co氧化物以及含cr氧化物;

74.在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述氧化铝的混合量为0.1质量%以上0.4质量%以下;

75.在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述着色剂的混合量为0.75质量%以上2.4质量%以下。

76.根据所述结构,可以得到一种黑色系氧化锆粉末,由于混合了fe、ti、co以及cr这4

种元素作为着色剂,因此,能够得到一种即使着色剂的含量在0.75质量%以上2.4质量%以下,也具有良好的色彩的氧化锆烧结体。这点从实施例的结果可清楚地看出。

77.另外,由于在所述数值范围内混合氧化铝和氧化钇,因此得到的黑色系氧化锆粉末能够常压烧结,能够使烧结温度相对较低。也就是说,通过该黑色系氧化锆粉末的制造方法得到的黑色系氧化锆粉末,即使在常压且温度较低的烧结条件下,也能够得到机械强度高的黑色系氧化锆烧结体。

78.发明效果

79.根据本发明,可以提供一种即使着色元素的添加量较少也具有良好的色彩,且具有高强度的黑色系氧化锆烧结体。另外,可以提供一种能够容易地制造该黑色系氧化锆烧结体的黑色系氧化锆粉末。另外,可以提供一种该黑色系氧化锆粉末的制造方法。

附图说明

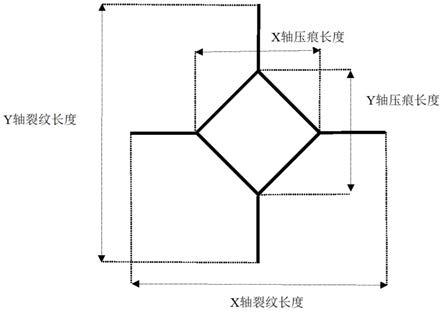

80.图1是用于说明求出韧性值时的裂纹长度的平均值的示意图。

具体实施方式

81.下面对本发明的实施方式进行说明。但是,本发明不仅限于这些实施方式。此外,在本说明书中,氧化锆是一般的氧化锆,包含10质量%以下的含铪的杂质金属化合物。另外,在本说明书中,“含有”和“包含”等表示包括“含有”、“包含”、“实质上由

……

构成”以及“仅由

……

构成”的概念。

82.[黑色系氧化锆粉末]

[0083]

本实施方式的黑色系氧化锆粉末(以下也称为氧化锆粉末)包括:

[0084]

包含1.5mol%以上3mol%以下的范围内的氧化钇的氧化锆;

[0085]

氧化铝;以及

[0086]

着色剂;

[0087]

所述着色剂包括:含fe氧化物、含ti氧化物、含co氧化物以及含cr氧化物;

[0088]

在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述氧化铝的含量为0.1质量%以上0.4质量%以下;

[0089]

在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述着色剂的含量为0.75质量%以上2.4质量%以下。

[0090]

所述氧化锆粉末含有氧化锆。在将所述氧化锆粉末设为100质量%时,所述氧化锆的含量优选为90质量%以上,更优选为92质量%以上,进一步优选为94质量%以上,特别优选为94.3质量%以上。不特别地限定所述氧化锆的含量的上限值,所述氧化锆的含量优选为97.5质量%以下,更优选为97.2质量%以下,进一步优选为97质量%以下,特别优选为96.9质量%以下。

[0091]

相对于所述氧化锆的总mol量,所述氧化锆粉末包含1.5mol%以上3mol%以下的氧化钇。氧化钇用作稳定剂。氧化钇可以以与氧化锆形成固溶体的形式存在,也可以以混合物的形式存在。从烧结时的元素分散性的观点来看,优选氧化钇以与氧化锆形成固溶体的形式存在。也就是说,氧化钇优选以氧化钇稳定氧化锆的形式存在。由于氧化钇的含量比例为1.5mol%以上3mol%以下,因此,能够获得高强度的烧结体。

[0092]

所述氧化钇的含量优选为1.7mol%以上,更优选为1.8mol%以上,进一步优选为1.9mol%以上,特别优选为2mol%以上。所述氧化钇的含量优选为2.7mol%以下,更优选为2.5mol%以下,进一步优选为2.3mol%以下,尤其优选为2.2mol%,特别优选为2.1mol%。

[0093]

所述氧化锆粉末也可以包含其他成分作为一部分氧化钇的替代物。其他成分的示例有:碱土类金属氧化物,例如氧化钙和氧化镁等;稀土类氧化物,例如氧化铈等。

[0094]

所述氧化锆粉末包含氧化铝(alumina)。在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述氧化铝的含量为0.1质量%以上0.4质量%以下。由于含有所述数值范围内的氧化铝,因此能够抑制晶粒生长,提高氧化锆粉末的烧结性。

[0095]

所述氧化铝的含量优选为0.15质量%以上,更优选为0.2质量%以上,进一步优选为0.23质量%以上,尤其优选为0.25质量%以上。所述氧化铝的含量优选为0.35质量%以下,更优选为0.3质量%以下,进一步优选为0.28质量%以下。

[0096]

不特别地限定氧化铝的形态,但是从制备氧化锆粉末时的可操作性和减少残留杂质的观点考虑,优选氧化铝粉末。

[0097]

在添加氧化铝粉末时,不特别地限定其初级粒子的平均粒径,可以是0.02-0.4μm,更优选为0.05-0.3μm,进一步优选为0.07-0.2μm。

[0098]

由于所述氧化锆粉末包含所述数值范围内的氧化钇和氧化铝,因此能够常压烧结,能够使烧结温度相对较低。也就是说,即使在常压且温度较低的烧结条件下,也能够得到机械强度高的黑色系氧化锆烧结体。

[0099]

所述氧化锆粉末包含着色剂。所述着色剂包含:含fe化合物、含ti化合物、含co化合物以及含cr化合物。特别地,含ti化合物有助于抑制红色,能够在保持强度的同时提高美观性。此外,所述着色剂中不使用含稀有金属mn的化合物。这是因为,mn是稀有金属,而且缺乏人体亲和性。作为着色剂添加的含fe化合物、含ti化合物、含co化合物和含cr化合物具有作为氧化锆的烧结助剂的作用(例如,参照日本特开昭60-239356号公报)。因此,即使少量添加这些着色剂也有降低氧化锆的烧结温度的效果。但是,对于着色这一目的,单独添加任意一种都会限制显色。因此,通过复合地添加这些着色剂,能够提高美观性。

[0100]

含fe化合物、含ti化合物、含co化合物和含cr化合物的示例有,含fe、含ti、含co、含cr的氧化物或氯化物等。所述含fe氧化物例如是fe2o3,所述含ti氧化物例如是tio2,所述含co氧化物例如是co3o4,所述含cr氧化物例如是cr2o3。

[0101]

所述氧化锆粉末也可以包含作为着色剂的fe2o3、tio2、co3o4和cr2o3混合物。另外,所述氧化锆粉末也可以包含作为含fe、ti、co、cr的复合氧化物的着色剂。也就是说,所述氧化锆粉末整体上只要包含含fe化合物、含ti化合物、含co化合物、含cr化合物即可,不特别地限定着色剂的形态。

[0102]

在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述着色剂的含量为0.75质量%以上2.4质量%以下。所述着色剂的含量优选为0.8质量%以上,更优选为0.9质量%以上,进一步优选为1.0质量%以上,尤其优选为1.1质量%以上,特别优选为1.2质量%以上。所述着色剂的含量优选为2.2质量%以下,更优选为2.1质量%以下,进一步优选为2.0质量%以下,尤其优选为1.9质量%以下,特别优选为1.8质量%以下,格外优选为1.7质量%以下。由于含有作为着色剂的fe、ti、co以及cr这4种元素,因此,即使减少着色剂的含量也具有良好的色彩。具体而言,即使着色剂的含量在0.75质量%以上2.4质量%以下,

也具有良好的色彩。这点从实施例的结果可清楚地看出。

[0103]

在所述着色剂包含fe2o3、tio2、co3o4以及cr2o3的情况下,在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述fe2o3的含量优选为0.1质量%以上,更优选为0.15质量%以上,进一步优选为0.18质量%以上,尤其优选为0.2质量%以上,特别优选为0.26质量%以上。另外,在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述fe2o3的含量优选为0.4质量%以下,更优选为0.37质量%以下,进一步优选为0.35质量%以下,尤其优选为0.3质量%以下,特别优选为0.27质量%以下。

[0104]

在所述着色剂包含fe2o3、tio2、co3o4以及cr2o3的情况下,在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述tio2的含量优选为0.05质量%以上,更优选为0.08质量%以上,进一步优选为0.10质量%以上,尤其优选为0.15质量%以上,特别优选为0.18质量%以上。在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述tio2的含量优选为0.4质量%以下,更优选为0.37质量%以下,进一步优选为0.35质量%以下,尤其优选为0.3质量%以下,特别优选为0.2质量%以下。

[0105]

在所述着色剂包含fe2o3,tio2,co3o4以及cr2o3的情况下,在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述co3o4的含量优选为0.2质量%以上,更优选为0.25质量%以上,进一步优选为0.3质量%以上,尤其优选为0.33质量%以上,特别优选为0.45质量%以上。在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述co3o4的含量优选为0.8质量%以下,更优选为0.7质量%以下,进一步优选为0.65质量%以下,尤其优选为0.6质量%以下,特别优选为0.5质量%以下。

[0106]

在所述着色剂包含fe2o3,tio2,co3o4以及cr2o3的情况下,在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述cr2o3的含量优选为0.2质量%以上,更优选为0.25质量%以上,进一步优选为0.3质量%以上,尤其优选为0.33质量%以上,特别优选为0.45质量%以上。在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述cr2o3的含量优选为0.8质量%以下,更优选为0.7质量%以下,进一步优选为0.65质量%以下,尤其优选为0.6质量%以下,特别优选为0.5质量%以下。

[0107]

所述fe2o3、所述tio2、所述co3o4以及所述cr2o3的含量在所述数值范围内时,能够发出美观性更高的黑色。

[0108]

不特别地限定所述氧化锆粉末的平均粒径。例如,所述氧化锆粉末的平均粒径可以设为0.3μm以上0.8μm以下。若氧化锆粉末的平均粒径在上述范围内,则容易得到具有高成型密度的成型体,容易抑制烧结性和烧结密度的降低。所述氧化锆粉末的平均粒径可以优选为0.35μm以上0.75μm以下,进一步优选为0.4μm以上0.7μm以下。

[0109]

氧化锆粉末的平均粒径是使用激光衍射式粒径分布测量装置“sald-2000”(岛津制作所公司生产)测量的值。具体参见实施例中记载的方法。

[0110]

所述氧化锆粉末的比表面积优选为5m2/g以上20m2/g以下。若所述氧化锆粉末的比表面积为5m2/g以上20m2/g以下,则容易得到具有高成型密度的成型体,容易抑制烧结性和烧结密度的降低。所述氧化锆粉末的比表面积更优选为6m2/g以上,进一步优选为7m2/g以上,尤其优选为8m2/g以上,特别优选为9m2/g以上。所述氧化锆粉末的比表面积更优选为18m2/g以下,进一步优选为16m2/g以下,尤其优选为15m2/g以下,特别优选为14m2/g以下,格外优选为13m2/g以下。

[0111]

在本说明书中,氧化锆粉末的比表面积是指bet比表面积,是使用比表面积计“flowsorb-ii”(由micromeritics公司制造)测量的值。

[0112]

所述氧化锆粉末在1t/cm2的成型压力下成型之后,在大气压下、1400℃、2小时的条件下烧结的烧结体的三点弯曲强度优选为1200mpa以上,更优选为1300mpa以上,进一步优选为1350mpa以上,尤其优选为1400mpa以上。另外,所述三点弯曲强度越大越好,例如,可以为1700mpa以下、1650mpa以下、1600mpa以下、1500mpa以下等。若所述三点弯曲强度为1200mpa以上,则使用该氧化锆粉末制造的烧结体具有高强度。

[0113]

所述三点弯曲强度的详细测量方法参见实施例记载的方法。

[0114]

此外,“在1t/cm2的成型压力下成型之后,在大气压下、1400℃、2小时的条件下烧结”的条件是,假设在低压成型后烧结这样的制造条件,用于评价氧化锆粉末的物理特性的成型、烧结条件;并不意味着在使用该氧化锆粉末制造氧化锆烧结体的情况下,在该条件下成型、烧结。

[0115]

以上,对本实施方式的氧化锆粉末进行了说明。

[0116]

[黑色系氧化锆粉末的制造方法]

[0117]

以下,对黑色系氧化锆粉末的制造方法的一例进行了说明。但是,本发明的黑色系氧化锆粉末的制造方法不限于以下示例。

[0118]

本实施方式的黑色系氧化锆粉末的制造方法包括:

[0119]

混合工序,混合包含1.5mol%以上3mol%以下的范围内的氧化钇的氧化锆、氧化铝和着色剂,

[0120]

所述着色剂包括:含fe氧化物、含ti氧化物、含co氧化物以及含cr氧化物,

[0121]

在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述氧化铝的混合量为0.1质量%以上0.4质量%以下;

[0122]

在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述着色剂的混合量为0.75质量%以上2.4质量%以下。

[0123]

首先,对氧化锆的准备方法进行说明。

[0124]

为了制造氧化锆,首先将锆原料溶解在溶剂中。

[0125]

用于制造氧化锆的锆原料只要是能够供给锆离子的材料即可,不特别地限定,例如,可以列举出:硝酸氧锆、氧氯化锆等锆无机酸盐;四丁氧基锆等锆有机酸盐。锆原料可以单独使用一种或组合两种以上使用。

[0126]

制造氧化锆时的溶剂只要能溶解锆原料即可,不特别限定,例如,可以列举出:水等水系溶剂;甲醇、乙醇等有机溶剂。溶剂可以单独使用一种或组合两种以上使用。

[0127]

下面具体举例关于锆原料和溶剂的组合。在使用水等水系溶剂作为溶剂的情况下,可以使用硝酸氧锆、氧氯化锆等锆无机酸盐。另外,在使用甲醇、乙醇等有机溶剂的情况下,可以使用四丁氧基锆等锆有机酸盐。从工业规模的生产性等观点来看,优选使用水系溶剂(特别是水)和氧氯化锆。

[0128]

不特别地限定在所述溶剂中溶解所述锆原料的锆盐溶液的浓度,只要根据所使用的盐类的种类(溶解度)等适当地设定即可。一般来说,优选在1000g溶剂中以氧化锆(zro2)计为5-200g左右的方式包含锆原料,更优选以氧化锆计为10-100g的方式包含锆原料。

[0129]

接着,生成锆系沉淀物以获得碱性硫酸锆浆料。生成锆系沉淀物以获得碱性硫酸

锆浆料的方法,例如是在锆盐溶液中混合了硫酸氯化剂之后,升温至65℃以上且小于100℃(优选为70-98℃),但也可以在65℃以上且小于100℃(优选为70-98℃)的所述锆盐溶液中混合硫酸氯化剂。

[0130]

所述硫酸氯化剂只要能与锆离子反应生成硫酸盐(即,使之硫酸盐化)即可,例如是硫酸钠、硫酸铵等。硫酸氯化剂可以是例如粉末状、溶液状等任意形式。

[0131]

所述碱性硫酸锆浆料可以根据需要固液分离以获得碱性硫酸锆,并水洗该碱性硫酸锆。固液分离的方法使用例如过滤、离心分离、倾析等公知方法即可。也可以将经过水洗处理的碱性硫酸锆再分散到水等分散介质中,形成碱性硫酸锆浆料。

[0132]

接着,用碱中和所述碱性硫酸锆浆料,得到氢氧化锆浆料。

[0133]

不特别地限制所述碱,例如可以使用氢氧化铵、碳酸氢铵、氢氧化钠、氢氧化钾等。碱可以单独使用一种或组合两种以上使用。

[0134]

不特别地限制所述碱的添加量,只要可以从上述溶液中生成沉淀即可,通常,氢氧化锆浆料的ph为10以上,优选为12以上即可。

[0135]

接着,也可以根据需要固液分离,对得到的氢氧化锆进行水洗。固液分离的方法使用上述的方法即可。也可以将经过水洗处理的氢氧化锆再分散到水等分散介质中,形成氢氧化锆浆料。此外,还可以煅烧氢氧化锆形成氧化锆(zirconia)。不特别地限定所述煅烧的条件,例如,煅烧温度可以为800-1200℃,更优选为1000-1150℃。煅烧时间可以为2-10小时,更优选为3-9小时。该煅烧例如可以在大气压下进行。

[0136]

如上所述,可以获得氧化锆(zirconia)。此外,氧化锆也可以使用市售品。

[0137]

另一方面,为了使所述氧化锆包含1.5mol%以上3mol%以下的范围内的氧化钇,准备包含钇离子的溶液。

[0138]

不特别地限定包含钇离子的溶液(以下,也称为钇溶液),例如可以可以列举出氯化钇溶液、硝酸钇溶液、醋酸钇溶液等。此时,从容易后处理这一点考虑,优选硝酸钇溶液。

[0139]

不特别地限定所述钇溶液中的溶剂,例如可以列举出水、醚、乙醇等。

[0140]

不特别地限定所述钇溶液的浓度,但以钇离子的氧化物计优选为10-20质量%。通过设定在20质量%以下,能够防止钇盐从溶液中析出。另外,通过设定在10质量%以上,可以缩短后述的干燥处理时间。

[0141]

优选的是,将所述钇溶液按照相对于氧化锆的含量为1.5mol%以上3mol%以下的方式与所述碱性硫酸锆浆料混合。在这种情况下,通过所述煅烧工序,氧化钇固溶于锆中而成为稳定化氧化锆。但是,本发明中的“包含1.5mol%以上3mol%以下的范围内的氧化钇的氧化锆”不限于氧化钇固溶于锆的稳定化氧化锆的形态,也可以是氧化锆和氧化钇的混合物。

[0142]

如上所述,在本实施方式的黑色系氧化锆粉末的制造方法中,混合包含1.5mol%以上3mol%以下的范围内的氧化钇的氧化锆、氧化铝和着色剂。不特别地限定氧化锆、氧化铝和着色剂的混合方法。可以同时混合氧化锆、氧化铝和着色剂,也可以在混合氧化锆和氧化铝之后再混合着色剂。

[0143]

在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述氧化铝的混合量为0.1质量%以上0.4质量%以下;在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述着色剂的混合量为0.75质量%以上2.4质量%以下。

[0144]

本实施方式中,着色剂特别地包含含co氧化物以及含cr氧化物。由于co和cr的氧化物容易与氧化铝形成具有明显颜色的尖晶石化合物,因此氧化铝也起到显色助剂的作用。优选的是,氧化铝的混合与着色剂同时混合,但也可以预先混合氧化铝。

[0145]

本实施方式中的着色剂的混合由于是在杂质和挥发性成分少的氧化物中混合、粉碎,因此不易产生组成的变动。另外,由于着色剂是氧化物,因此其在节省空间,化合物稳定性和易于管理方面是优异的。可以使用市售的装置进行所述粉碎、混合。例如,可以使用v型混合机、各种搅拌机进行混合,使用球磨机、振动磨机、珠磨机等进行粉碎。在粉碎、混合之后,可以根据需要通过喷雾干燥处理等形成颗粒粉末。

[0146]

以上,对本实施方式的氧化锆粉末的制造方法进行了说明。

[0147]

[黑色系氧化锆烧结体]

[0148]

本实施方式的黑色系氧化锆烧结体(以下,也称为氧化锆烧结体)包括:

[0149]

氧化锆、氧化钇、氧化铝以及着色元素;

[0150]

所述着色元素包含fe、ti、co以及cr;

[0151]

所述氧化钇的含量相对于所述氧化锆为1.5mol%以上3mol%以下;

[0152]

在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述氧化铝的含量为0.1质量%以上0.4质量%以下;

[0153]

在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述着色元素的含量以氧化物计为0.75质量%以上2.4质量%以下。

[0154]

所述氧化锆烧结体含有氧化锆。在将所述氧化锆烧结体设为100质量%时,所述氧化锆的含量优选为90质量%以上,更优选为92质量%以上,进一步优选为94质量%以上,尤其优选为94.3质量%以上。不特别地限定所述氧化锆含量的上限值,但所述氧化锆的含量优选为97.5质量%以下,更优选为97.2质量%以下,进一步优选为97质量%以下,尤其优选为96.9质量%以下。

[0155]

相对于所述氧化锆的总mol量,所述氧化锆烧结体包含1.5mol%以上3mol%以下的氧化钇。由于氧化钇的含量比例为1.5mol%以上3mol%以下,因此,能够得到高强度的烧结体。

[0156]

所述氧化钇的含量优选为1.7mol%以上,更优选为1.8mol%以上,进一步优选为1.9mol%以上,尤其优选为2mol%以上。所述氧化钇的含量优选为2.7mol%以下,更优选为2.5mol%以下,进一步优选为2.3mol%以下,尤其优选为2.2mol%,特别优选为2.1mol%。

[0157]

所述氧化锆烧结体包含氧化铝(arumina)。在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述氧化铝的含量为0.1质量%以上0.4质量%以下。由于在所述数值范围内含有氧化铝,因此,能够获得良好的烧结体。

[0158]

所述氧化铝的含量优选为0.15质量%以上,更优选为0.2质量%以上,进一步优选为0.23质量%以上,尤其优选为0.25质量%以上。所述氧化铝的含量优选为0.35质量%以下,更优选为0.3质量%以下,进一步优选为0.28质量%以下。

[0159]

由于所述氧化锆烧结体包含所述数值范围内的氧化钇和氧化铝,因此可以通过常压烧结得到,能够使烧结温度相对较低。也就是说,本实施方式的所述氧化锆烧结体即使在常压且温度较低的烧结条件下,也可以具有高机械强度。

[0160]

所述氧化锆烧结体包含着色元素。所述着色元素包含fe、ti、co以及cr。特别地,ti

有助于抑制红色,能够在保持强度的同时提高美观性。此外,所述着色剂不包含稀有金属mn。

[0161]

优选的是,所述氧化锆烧结体包含作为含fe、ti、co、cr的复合氧化物的着色元素。但是,所述氧化锆烧结体只要整体上包含fe、ti、co、cr即可,不特别地限定着色元素的含有形态。

[0162]

在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述着色元素的含量以氧化物计为0.75质量%以上2.4质量%以下。所述着色剂的含量优选为0.8质量%以上,更优选为0.9质量%以上,进一步优选为1.0质量%以上,尤其优选为1.1质量%以上,特别优选为1.2质量%以上。所述着色剂的含量优选为2.2质量%以下,更优选为2.1质量%以下,进一步优选为2.0质量%以下,尤其优选为1.9质量%以下,特别优选为1.8质量%以下,格外优选为1.7质量%以下。由于着色元素含有fe、ti、co以及cr这4种元素,因此即使着色元素的含量较少也具有良好的色彩。具体而言,即使着色元素的含量在0.75质量%以上2.4质量%以下,也具有良好的色彩。这点从实施例的结果可清楚地看出。

[0163]

在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述fe的含量以氧化物计优选为0.1质量%以上,更优选为0.15质量%以上,进一步优选为0.18质量%以上,尤其优选为0.2质量%以上,特别优选为0.26质量%以上。另外,在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述fe的含量以氧化物计优选为0.4质量%以下,更优选为0.37质量%以下,进一步优选为0.35质量%以下,尤其优选为0.3质量%以下,特别优选为0.27质量%以下。

[0164]

在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述ti的含量以氧化物计优选为0.05质量%以上,更优选为0.08质量%以上,进一步优选为0.10质量%以上,尤其优选为0.15质量%以上,特别优选为0.18质量%以上。在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述ti的含量以氧化物计优选为0.4质量%以下,更优选为0.37质量%以下,进一步优选为0.35质量%以下,尤其优选为0.3质量%以下,特别优选为0.2质量%以下。

[0165]

在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述co的含量以氧化物计优选为0.2质量%以上,更优选为0.25质量%以上,进一步优选为0.3质量%以上,尤其优选为0.33质量%以上,特别优选为0.45质量%以上。在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述co的含量以氧化物计优选为0.8质量%以下,更优选为0.7质量%以下,进一步优选为0.65质量%以下,尤其优选为0.6质量%以下,特别优选为0.5质量%以下。

[0166]

在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述cr的含量以氧化物计优选为0.2质量%以上,更优选为0.25质量%以上,进一步优选为0.3质量%以上,尤其优选为0.33质量%以上,特别优选为0.45质量%以上。在将所述氧化锆和所述氧化钇的总量设为100质量%时,所述cr的含量以氧化物计优选为0.8质量%以下,更优选为0.7质量%以下,进一步优选为0.65质量%以下,尤其优选为0.6质量%以下,特别优选为0.5质量%以下。

[0167]

所述氧化锆烧结体的在l

*a*b*

表色系统中规定的l

*

优选为7以上9.5以下,更优选为7.5以上9以下,进一步优选为8以上8.6以下。所述氧化锆烧结体的在l

*a*b*

表色系统中规

定的a

*

优选为-10以上-5以下,更优选为-9.5以上-5.5以下,进一步优选为-9以上-6以下。所述氧化锆烧结体的在l

*a*b*

表色系统中规定的b

*

优选为-2.5以上1以下,更优选为-2以上0.5以下,进一步优选为-1以上0.5以下。在所述l

*a*b*

表色系统中规定的l

*

,a

*

,b

*

在所述数值范围内时,可以抑制红色,发出美观性较高的黑色。也就是说,l

*

,a

*

,b

*

在所述数值范围内时呈现的不是漆黑,而是美术品中也很受欢迎的带一点点绿的墨绿色系色彩,非常美观。用于刀具等家庭用品、高尔夫球鞋钉等体育用品、附件等装饰部件,进一步可以考虑用于手机、移动终端的壳体等。所述l

*a*b*

是对氧化锆烧结体进行镜面抛光后测量的。更具体的测量方法参见实施例记载的方法。

[0168]

在所述l

*a*b*

表色系统中规定的l

*

,a

*

,b

*

在所述数值范围内时,可以抑制红色,发出美观性较高的黑色。此外,l

*a*b*

表色系统是国际照明委员会(cie)在1976年推荐的色彩空间,意指被称为cie1976(l

*a*b*

)表色系统的色彩空间。另外,l

*a*b*

表色系统在日本工业标准中规定为jis z 8729。

[0169]

所述氧化锆烧结体表面的维氏硬度(hv)优选为10gpa以上12gpa以下,更优选为11gpa以上12gpa以下。在所述氧化锆烧结体的表面的维氏硬度(hv)在所述数值范围内时,由于高硬度故而不易在表面产生损伤,具有优异的长期可靠性。维氏硬度(hv)是根据jis r 1610-2003测量的值。更具体的测量方法参见实施例记载的方法。

[0170]

所述氧化锆烧结体的断裂韧性值(k

ic

)优选为10.0mpa

·m0.5

以上。所述断裂韧性值是根据jis r1607测量的值。具体而言,在将使用维氏压头测量的维氏硬度记为hv,杨氏模量记为e,压痕载荷记为p,裂纹长度的平均值的一半记为c时,使用下式计算。

[0171]kic

=0.018

×

[e/hv]^(0.5)

×

p/[c^(1.5)]

[0172]

从进一步提高机械特性的观点来看,所述氧化锆烧结体的断裂韧性值优选为10pa

·m0.5

以上12.5mpa

·m0.5

以下,尤其优选为11pa

·m0.5

以上12.5mpa

·m0.5

以下。断裂韧性值(k

ic

)的更具体的计算方法参见实施例记载的方法。

[0173]

所述氧化锆烧结体的三点弯曲强度优选为1200mpa以上,更优选为1300mpa以上,进一步优选为1350mpa以上,尤其优选为1400mpa以上。另外,所述三点弯曲强度越大越好,例如,可以为1700mpa以下、1650mpa以下、1600mpa以下、1500mpa以下等。在所述三点弯曲强度在1200mpa以上时,则可以说是高强度。

[0174]

所述三点弯曲强度的详细测量方法参见实施例记载的方法。

[0175]

所述氧化锆烧结体的单斜晶相比率优选为20%以下,更优选为10%以下,进一步优选为小于5%。单斜晶相比率超过20质量%的烧结体的光泽性等较低,美观性较差。单斜晶相比率是根据由x射线衍射测量的衍射线,通过下式计算出的。

[0176]

单斜晶相比率(%)=(im(111) im(11-1))/(im(111) im(11-1) it(111))

×

100

[0177]

其中,im(111)是单斜晶相的(111)的衍射线强度,im(11-1)是单斜晶相的(11-1)的衍射强度,it(111)是四方相的(111)的衍射强度。x射线衍射装置可以使用市售的。

[0178]

所述氧化锆烧结体可以通过以下说明的黑色系氧化锆烧结体的制造方法来制造。但是,所述氧化锆烧结体的制造方法不限于该示例。

[0179]

以上对本实施方式的氧化锆烧结体进行了说明。

[0180]

[黑色系氧化锆烧结体的制造方法]

[0181]

以下,对氧化锆烧结体的制造方法的一个示例进行说明,但不限于以下示例。

[0182]

本实施方式的氧化锆烧结体的制造方法包括:

[0183]

工序x,成型所述氧化锆粉末,获得成型体;和

[0184]

工序y,在所述工序x之后,烧结所述成型体。

[0185]

<工序x>

[0186]

在本实施方式的氧化锆烧结体的制造方法中,首先,成型所述氧化锆粉末,获得成型体(工序x)。所述挤压成型的压力通常在0.1t-3t/cm2的范围内即可。优选为0.5t-2.5t/cm2,更优选为0.8t-2.2t/cm2,进一步优选为1t-2t/cm2。

[0187]

在成型氧化锆粉末时,可以采用市售的模具成型机和冷等静压法(cip)。另外,也可以用模具成型机将氧化锆粉末临时成型后,再通过cip等挤压成型进行本成型。现在,在制作氧化锆粉末的成型体时,是在高压条件下进行的,但在本实施方式中,以较低的成型压力制作成型体。在本实施方式中,通过使用所述氧化锆粉末,即使以这样较低的成型压力制作成型体,也能够得到具有高强度的烧结体。

[0188]

<工序y>

[0189]

在所述工序x之后,烧结所述成型体(工序y),由此,获得本实施方式的氧化锆烧结体。

[0190]

所述烧结时的烧结温度根据氧化锆粉末的比表面积和成形压力而不同,但优选为1300℃以上1500℃以下,更优选为1350℃以上1450℃以下。

[0191]

不特别地限定从常温(25℃)到煅烧温度的升温速度,可以设为50-200℃/小时,更优选为100-150℃/小时。

[0192]

所述烧结时的保持时间优选为1小时以上10小时以下,更优选为1小时以上5小时以下。烧结时的氛围可以是大气中或氧化气氛。

[0193]

通常,在比表面积为6m2的氧化锆粉末中,在成形压力为静水压1t/cm2的情况下,1300-1400℃、比表面积15m2的粉末在1200-1300℃的烧结温度下,可以获得理论密度为98%以上的烧结体。

[0194]

以上,对本实施方式的氧化锆烧结体的制造方法进行了说明。

[0195]

【实施例】

[0196]

以下,关于本发明,使用实施例详细地进行说明,但只要本发明不超过其主旨,则不限于以下实施例。此外,在实施例及比较例中得到的氧化锆粉末中相对于氧化锆含有1.3-2.5质量%的氧化铪作为不可避免的杂质(通过下式(x)计算)。

[0197]

<式(x)>

[0198]

([氧化铪的质量]/([氧化锆的质量] [氧化铪的质量]))

×

100(%)

[0199]

[氧化锆粉末以及氧化锆烧结体的制作]

[0200]

(实施例1)

[0201]

准备bet比表面积为8m2/g的添加2mol%y2o3的氧化锆粉末(第一稀有元素化学工业有限公司制造)。此外,y2o3固溶于氧化锆,形成稳定化氧化锆。

[0202]

对于该1kg的氧化锆粉末,添加0.25质量%的al2o3、0.26质量%的fe2o3、0.18质量%的tio2、0.49质量%的co3o4、0.49质量%的cr2o3,再添加离子交换水,并在充满有氧化锆制粉碎介质的罐磨机中进行10小时的湿式混合和粉碎。其后,将得到的浆料在100℃下干燥,得到氧化锆粉末。

[0203]

使用cip在1t/cm2的静水压下对得到的氧化锆粉末进行成形,得到成形体。在电炉中将得到的成形体以100℃/小时的升温速度在大气中以1400℃烧结2小时,得到氧化锆烧结体。

[0204]

此外,在表1中示出了氧化钇相对于氧化锆的含量、在将氧化锆和氧化钇的总量设为100质量%时的氧化铝的含量、在将氧化锆和氧化钇的总量设为100质量%时的着色剂(fe2o3、tio2、co3o4、cr2o3)的含量。

[0205]

(实施例2-实施例9,比较例1-比较例3)

[0206]

除了如表1所示改变了氧化钇的含量、氧化铝的含量、着色剂的含量之外,与实施例1相同,得到实施例2-实施例9,比较例1-比较例3的氧化锆粉末以及氧化锆烧结体。

[0207]

[氧化锆粉末的平均粒径]

[0208]

用激光衍射式粒径分布测量装置“sald-2000”(岛津制作所制造)测量在实施例、比较例中获得的氧化锆粉末的平均粒径。更具体地,将0.15g样品和40ml的0.2%六偏磷酸钠水溶液放入50ml的烧杯中,在台式超声波清洗机“w-113”(本多电子有限公司制造)中分散5分钟后,放入装置(激光衍射式粒径分布测量装置(“sald-2000”(岛津制作所制造))中进行测量。结果如表1所示。

[0209]

[氧化锆粉末的比表面积的测量]

[0210]

使用比表面积计(“macsorb-ii”,micromeritics公司制造)通过bet法测量实施例、比较例中得到的氧化锆粉末的比表面积。结果如表1所示。

[0211]

[氧化锆烧结体的相对烧结密度]

[0212]

通过下式(1)计算实施例、比较例中得到的氧化锆烧结体的相对烧结密度。

[0213]

所述相对烧结密度是指由下式(1)表示的相对烧结密度。

[0214]

相对烧结密度(%)=(烧结密度/理论烧结密度)

×

100

ꢀꢀꢀ

(1)

[0215]

其中,理论烧结密度(记为ρ0)是通过下式(2-1)算出的值。

[0216]

ρ0=100/[(y/3.987) (100-y)/ρz]

ꢀꢀꢀ

(2-1)

[0217]

其中,ρz是通过下式(2-2)计算出的值。

[0218]

ρz=[124.25(100-x) 225.81x]/[150.5(100 x)a2c]

ꢀꢀꢀ

(2-2)

[0219]

其中,x和y分别为氧化钇浓度(mol%)和氧化铝浓度(质量%)。另外,a和c分别为通过下式(2-3)和(2-4)计算出的值。

[0220]

a=0.5080 0.06980x/(100 x)

ꢀꢀꢀ

(2-3)

[0221]

c=0.5195-0.06180x/(100 x)

ꢀꢀꢀ

(2-4)

[0222]

式(1)中,理论烧结密度根据粉末的组成而变化。例如,若氧化钇含量为2mol%,则理论烧结密度为6.112g/cm3。此外,该理论烧结密度考虑了0.25%的氧化铝量。烧结密度通过阿基米德法测定。

[0223]

在添加着色剂的情况下,以与添加氧化铝时相同的方式进行计算。

[0224]

[烧结体的色调]

[0225]

使用色彩色差计(商品名:cm-3500d,konica minolta公司制造)测量实施例、比较例中得到的氧化锆烧结体的色调。结果如表1所示。

[0226]

[氧化锆烧结体的维氏硬度]

[0227]

根据jis r 1610(精细陶瓷的硬度测试方法)求出实施例、比较例中得到的氧化锆

烧结体的维氏硬度。结果如表1所示。

[0228]

[氧化锆烧结体的韧性值]

[0229]

根据jis r1607测量实施例、比较例中得到的氧化锆烧结体的韧性值。具体而言,在将使用维氏压头测量的维氏硬度记为hv,杨氏模量记为e,压痕载荷记为p,裂纹长度的平均值的一半记为c时,使用下式进行计算。结果如表1所示。

[0230]kic

=0.018

×

[e/hv]^(0.5)

×

p/[c^(1.5)]

[0231]

杨氏模量e使用210gpa,这是已知的常用氧化钇稳定氧化锆的值。

[0232]

另外,压痕载荷p设为20kgf。其中,由于根据压痕形成的位置,有时不会形成正常形状的压痕,因此,选定满足以下3个条件的5个压痕:(1)压痕的形状为四边形;(2)裂纹从压痕的四角开始在压痕的对角线上延伸;(3)在正交的两个方向上的裂纹长度之差为平均裂纹长度的10%以下,并采用根据五个压痕的维氏硬度得到的韧性值的平均值。

[0233]

此外,裂纹长度的平均值是指x轴裂纹长度与y轴裂纹长度的平均值(参照图1)。

[0234]

[氧化锆烧结体的三点弯曲强度]

[0235]

根据jis r 1601的三点弯曲强度测量实施例、比较例中得到的氧化锆烧结体的三点弯曲强度。结果如表1所示。

[0236]

表1

[0237]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。