1.本发明涉及石墨化设备技术领域,更具体的,涉及一种具有快速降温功能的竖式石墨化炉。

背景技术:

2.随着新能源汽车行业的不断发展,动力电池迅速成为企业界投资的热点,而锂离子电池所用的负极石墨化材料是决定其性能的关键因素,高纯石墨的需求和使用量日益增大,急需高效工业化生产。现有工业化生产石墨化炉主要为艾奇逊炉,由于石墨的导热性能较差,其存在生产周期长、热能消耗大的缺点,且石墨长时间堆积容易结块,影响产品质量。

技术实现要素:

3.本发明所要解决的技术问题在于现有的石墨化炉生产周期长且容易结块,影响产品质量。为了克服现有技术的缺陷,本发明提出了一种具有快速降温功能的竖式石墨化炉,通过设置快速冷却机构,大大减少了石墨冷却所需要的时间,进而缩短了生产周期;同时搅拌机构一方面能够将低温区的石墨拨至高温区,缩短加热时间,另一方面能够防止石墨结块。

4.为达此目的,本发明采用以下技术方案:

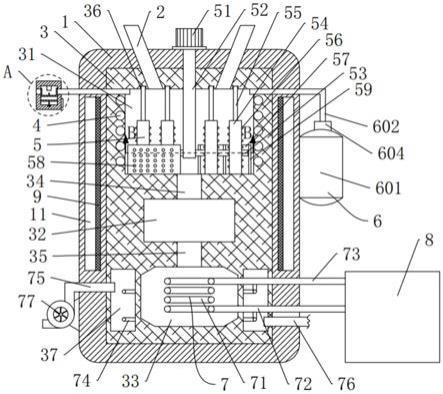

5.本发明提供了一种具有快速降温功能的竖式石墨化炉,包括竖式高温炉体、进料管、防护内衬、加热线圈、搅拌机构、抽真空机构、快速冷却机构、储水箱和保温隔热层,竖式高温炉体上固设有两个进料管,防护内衬固设于竖式高温炉体内壁,防护内衬内从上到下依次开设有加热腔、保温腔和冷却腔,进料管底端与加热腔连通,加热腔通过第一进料口与保温腔连通,保温腔通过第二进料口与冷却腔连通,且第一进料口和第二进料口同心设置,加热线圈为螺旋式,且加热线圈嵌于加热腔侧壁,搅拌机构固设于加热腔内,抽真空机构设置于竖式高温炉体侧壁,且抽真空机构与加热腔连通,快速冷却机构设置于防护内衬内,储水箱设置于竖式高温炉体一侧,且快速冷却机构与储水箱连通,竖式高温炉体内还开设有真空隔热腔,真空隔热腔内侧壁固设有保温隔热层。

6.在本发明较佳的技术方案中,所述搅拌机构包括搅拌电机、搅拌轴、搅拌杆、辊轮和导向杆,搅拌电机固设于所述竖式高温炉体顶部,搅拌轴固设于搅拌电机的动力输出端,搅拌轴的侧面垂直固设有两个以上的搅拌杆,搅拌杆上滑动连接有两个辊轮,辊轮的顶部均固设有导向杆,所述加热腔顶部开设有两个环形的导向槽,且每个导向杆自由端均与其中一个导向槽滑动连接。

7.在本发明较佳的技术方案中,所述辊轮表面均匀固设有锥形凸起,辊轮与锥形凸起一体成型,v形刮板与所述搅拌杆中点固定连接,且v形刮板上均匀开设有两个以上的筛分孔,v形刮板的两端还固设有限位挡板。

8.在本发明较佳的技术方案中,所述防护内衬由耐火砖制成。

9.在本发明较佳的技术方案中,所述抽真空机构包括储氮瓶、进气管、排气管、电磁

控制阀门、检测盒、氧气浓度传感器、滑块、隔热板、控制电机、螺纹轴和单片机,所述竖式高温炉体的一侧设置有储氮瓶,电磁控制阀门固设于储氮瓶的出口,且电磁控制阀门通过进气管与所述加热腔连通,竖式高温炉体的另一侧设置有检测盒,检测盒通过排气管与加热腔连通,氧气浓度传感器固设于检测盒内,检测盒内滑动连接有滑块,滑块的顶部两端垂直固设有隔热板,控制电机嵌于检测盒内,螺纹轴固设于控制电机的动力输出端,且滑块与螺纹轴螺纹连接,滑块的一侧还开设有通孔,单片机固设于检测盒外侧,且电磁控制阀门、氧气浓度传感器和控制电机均与单片机电性连接。

10.在本发明较佳的技术方案中,所述快速冷却机构包括螺旋散热管、进液管、出液管、环形散热管、进风管、出风管和鼓风机,螺旋散热管固设于所述冷却腔内,冷却腔外侧开设有环形的通风腔,螺旋散热管的两端分别连接有进液管和出液管,进液管和出液管均贯穿通风腔并与所述储水箱连通,环形散热管设置于通风腔内,且环形散热管的两端分别与进液管和出液管连接,通风腔的两侧分别连接有进风管和出风管,鼓风机固设于所述竖式高温炉体上,且进风管的自由端与鼓风机连接。

11.在本发明较佳的技术方案中,所述环形散热管的直径小于所述螺旋散热管的直径。

12.本发明的有益效果为:

13.1.本发明中,通过设置快速冷却机构,利用螺旋散热管对石墨内部进行散热,并利用通风管对石墨外部进行同步散热,从而达到均匀散热的效果,既能保证石墨性能一致,又能缩短冷却时间。

14.2.本发明中,通过设置搅拌机构,利用搅拌电机带动搅拌轴旋转,进而通过搅拌杆带动带动辊轮在加热腔内转动,将低温区的石墨拨至高温区,从而保证加热腔内的石墨均匀受热,既可缩短加热时间,又可防止石墨结块。

15.3.本发明中,在搅拌机构搅拌的过程中,已经结块的物料会沉至加热腔底部,进而在v形刮板和辊轮的作用下被粉碎。

附图说明

16.图1是本发明具体实施方式提供的一种具有快速降温功能的竖式石墨化炉的结构示意图;

17.图2是图1中a处放大示意图;

18.图3是图1中b-b方向的剖视图。

19.图中:

20.1、竖式高温炉体;11、真空隔热腔;2、进料管;3、防护内衬;31、加热腔;32、保温腔;33、冷却腔;34、第一进料口;35、第二进料口;36、导向槽;37、通风腔;4、加热线圈;5、搅拌机构;51、搅拌电机;52、搅拌轴;53、搅拌杆;54、辊轮;55、导向杆;56、锥形凸起;57、v形刮板;58、筛分孔;59、限位挡板;6、抽真空机构;601、储氮瓶;602、进气管;603、排气管;604、电磁控制阀门;605、检测盒;606、氧气浓度传感器;607、滑块;608、隔热板;609、控制电机;610、螺纹轴;611、通孔;612、单片机;7、快速冷却机构;71、螺旋散热管;72、进液管;73、出液管;74、环形散热管;75、进风管;76、出风管;77、鼓风机;8、储水箱;9、保温隔热层。

具体实施方式

21.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

22.如图1-3所示,实施例中提供了一种具有快速降温功能的竖式石墨化炉,包括竖式高温炉体1、进料管2、防护内衬3、加热线圈4、搅拌机构5、抽真空机构6、快速冷却机构7、储水箱8和保温隔热层9,竖式高温炉体1上固设有两个进料管2,防护内衬3固设于竖式高温炉体1内壁,防护内衬3内从上到下依次开设有加热腔31、保温腔32和冷却腔33,进料管2底端与加热腔31连通,加热腔31通过第一进料口34与保温腔32连通,保温腔32通过第二进料口35与冷却腔33连通,且第一进料口34和第二进料口35同心设置,加热线圈4为螺旋式,且加热线圈4嵌于加热腔31侧壁,搅拌机构5固设于加热腔31内,抽真空机构6设置于竖式高温炉体1侧壁,且抽真空机构6与加热腔31连通,快速冷却机构7设置于防护内衬3内,储水箱8设置于竖式高温炉体1一侧,且快速冷却机构7与储水箱8连通,竖式高温炉体1内还开设有真空隔热腔11,真空隔热腔11内侧壁固设有保温隔热层9。本实施例中,竖式高温炉体1为圆柱体,其内部开设有空腔,防护内衬3设置在空腔内,且防护内衬3与竖式高温炉体1内壁紧密贴合。进料管2倾斜固定在竖式高温炉体1顶部,且两个进料管2沿竖式高温炉体1的中轴线对称设置。加热腔31用于加工石墨,加热线圈4采用磁感应线圈加热,其通过控制开关与外界电源连接。保温腔32一方面用于暂时储存加工好的石墨,另一方面能够起到隔热的作用,减少加热腔31内的温度对冷却腔33的影响,方便石墨快速冷却。第一进料口34和第二进料口35内均设置有开关阀门,能够在加热腔31内的石墨加工完成后,控制打开开关阀门,使石墨落入保温腔32内;同理,在冷却腔33内的石墨冷却完成并取出后,可控制开关阀门打开,使保温腔32内的石墨落入冷却腔33内,从而实现连续生产,缩短加工周期。真空隔热腔11内为真空状态,能够起到隔绝热量的效果,保温隔热层9的材料优选石棉,石棉具有高度耐火性和绝热性,将其粘结在真空隔热腔11靠近加热腔31的一侧,从而可以避免加热腔31内的热量外逸,造成电力浪费。装置使用前,通过进料管2向加热腔31内加入石墨,并在加料完成后将进料管2密封,然后启动抽真空机构6,将加热腔31内的空气排出,防止加工过程中石墨与空气反应产生co等有害气体;工作时,启动加热线圈4,使加热腔31内的温度均速升高,同时搅拌机构5工作,将处于加热腔31中间位置的低温区物料拨动到外侧的高温区,从而使得石墨温度均匀上升至设定温度,避免内部升温不均匀造成石墨一致性较差,影响产品品质;加工完成后,第一进料口34内的开关阀门打开,使石墨落入到保温腔32内储存,从而加热腔31即可再加入新的物料进行加工,然后保温腔32内的通过第二进料口35落入到冷却腔33内,由快速冷却机构7对石墨快速冷却,从而显著减少了冷却时间,使得装置可以连续化生产,提高了加工效率。

23.具体的,搅拌机构5包括搅拌电机51、搅拌轴52、搅拌杆53、辊轮54和导向杆55,搅拌电机51固设于竖式高温炉体1顶部,搅拌轴52固设于搅拌电机51的动力输出端,搅拌轴52的侧面垂直固设有两个以上的搅拌杆53,搅拌杆53上滑动连接有两个辊轮54,辊轮54的顶部均固设有导向杆55,加热腔31顶部开设有两个环形的导向槽36,且每个导向杆55自由端均与其中一个导向槽36滑动连接。本实施例中,搅拌轴52、搅拌杆53、辊轮54和导向杆55均采用石墨材质制成,具有高度的耐热性,且不会引入杂质;导向槽36设置有两个,且导向槽36为不规则的环形槽,进料管2的底端位于两个导向槽36之间。工作时,搅拌电机51通过搅拌轴52带动搅拌杆53转动,进而搅拌杆53带动辊轮54绕着搅拌轴52转动,由于导向杆55的

顶部滑动连接于导向槽36内,进而辊轮54在转动过程中会左右滑动,从而实现将中心的低温区石墨拨至外侧的高温区,使石墨整体均匀升温。

24.具体的,辊轮54表面均匀固设有锥形凸起56,辊轮54与锥形凸起56一体成型,v形刮板57与搅拌杆53中点固定连接,且v形刮板57上均匀开设有两个以上的筛分孔58,v形刮板57的两端还固设有限位挡板59。本实施例中,锥形凸起56、v形刮板57和限位挡板59均采用石墨材质制成,加工时应保证v形刮板57与辊轮54平行设置。工作时,由于石墨结块后质量较大,在搅拌过程中会沉至加热腔31的底部,v形刮板57表面开设有多个筛分孔58,搅拌杆53在带动v形刮板57转动的过程中,未结块的石墨由于直径较小会通过筛分孔58,结块的石墨则会随着v形刮板57同步转动,且由于导向槽36为不规则的环形槽,进而在辊轮54左右移动的过程中会与v形刮板57相互作用,并由锥形凸起56将石墨块压碎成小粒径的石墨粉,保证产品的加工质量。

25.具体的,防护内衬3由耐火砖制成。由于加热腔31内的工作温度较高,最高可达3000℃,耐火砖具有耐高温的特点,能够保证工作时竖式高温炉体1不被融化。

26.具体的,抽真空机构6包括储氮瓶601、进气管602、排气管603、电磁控制阀门604、检测盒605、氧气浓度传感器606、滑块607、隔热板608、控制电机609、螺纹轴610和单片机612,竖式高温炉体1的一侧设置有储氮瓶601,电磁控制阀门604固设于储氮瓶601的出口,且电磁控制阀门604通过进气管602与加热腔31连通,竖式高温炉体1的另一侧设置有检测盒605,检测盒605通过排气管603与加热腔31连通,氧气浓度传感器606固设于检测盒605内,检测盒605内滑动连接有滑块607,滑块607的顶部两端垂直固设有隔热板608,控制电机609嵌于检测盒605内,螺纹轴610固设于控制电机609的动力输出端,且滑块607与螺纹轴610螺纹连接,滑块607的一侧还开设有通孔611,单片机612固设于检测盒605外侧,且电磁控制阀门604、氧气浓度传感器606和控制电机609均与单片机612电性连接。本实施例中,氧气浓度传感器606的型号为mix8410,用于检测加热腔31内的氧气浓度,单片机612与搅拌电机51电性连接;储氮瓶601内储存有氮气,氮气不与石墨发生化学反应,可充当保护气体,储氮瓶601内还可以填充其他稀有气体。初始状态时,电磁控制阀门604关闭,滑块607位于检测盒605底部,此时排气管603处于开启状态。工作时,单片机612控制电磁控制阀门604打开,使储氮瓶601内的氮气通过进气管602进入加热腔31内,从而将加热腔31内的空气由排气管603挤出,使得加热腔31内充满氮气,当氧气浓度传感器606检测到排气管603排出的空气中氧气浓度低于某一设定值时,可认为加热腔31内的空气已被排尽,此时氧气浓度传感器606向单片机612发送控制信号,进而单片机612启动控制电机609,控制电机609通过螺纹轴610带动滑块607向上滑动,从而使隔热板608堵住排气管603和检测盒605的出口,从而防止外界空气进入到加热腔31内,实现密封效果,同时单片机612控制电磁控制阀门604关闭。此外,当石墨加工完成后,由于加热腔31内的气体温度较高,为避免烫坏氧气浓度传感器606,由单片机612控制控制电机609工作,进而控制电机609带动滑块607继续向上滑动,使通孔611与排气管603对齐,进而将气体排出,并在结束后,控制电机609反转,使滑块607重新回到检测盒605底部。

27.具体的,快速冷却机构7包括螺旋散热管71、进液管72、出液管73、环形散热管74、进风管75、出风管76和鼓风机77,螺旋散热管71固设于冷却腔33内,冷却腔33外侧开设有环形的通风腔37,螺旋散热管71的两端分别连接有进液管72和出液管73,进液管72和出液管

73均贯穿通风腔37并与储水箱8连通,环形散热管74设置于通风腔37内,且环形散热管74的两端分别与进液管72和出液管73连接,通风腔37的两侧分别连接有进风管75和出风管76,鼓风机77固设于竖式高温炉体1上,且进风管75的自由端与鼓风机77连接。本实施例中,鼓风机77和储水箱8均与单片机612电性连接,鼓风机77和储水箱8分别位于竖式高温炉体1的两侧。工作时,一方面,储水箱8内的冷却液依次通过进液管72、螺旋散热管71和出液管73完成循环,从而对冷却腔33中间位置石墨进行冷却,同时,进液管72内的一部分冷却液会通过环形散热管74进入出液管73内,从而对通风腔37内部进行降温,并对冷却腔33外侧进行冷却,另一方面,鼓风机77将外界的冷空气通过进风管75送入通风腔37内,从而可以和环形散热管74相互配合,共同对冷却腔33进行降温,提高了散热速度。通过对石墨内部和外部同步散热,大大减少石墨冷却所需的时间,缩短了生产周期。

28.具体的,环形散热管74的直径小于螺旋散热管71的直径。由于风冷的散热效果要弱于水冷,容易造成冷却时石墨内外部温度相差较大的问题,进而导致石墨开裂,影响产品的质量。本实施例中,由于环形散热管74的直径小于螺旋散热管71的直径,其换热面积也相应的减小,故环形散热管74的散热能力要弱于螺旋散热管71,通过环形散热管74与通风腔37配合散热,保证其与螺旋散热管71的换热能力相当,从而使得石墨整体匀速冷却至常温,保证产品的质量,避免开裂。

29.本发明是通过优选实施例进行描述的,本领域技术人员知悉,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。本发明不受此处所公开的具体实施例的限制,其他落入本技术的权利要求内的实施例都属于本发明保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。