一种耐盐溶液腐蚀纳米颗粒增强mg-al合金的制备方法

技术领域

1.本发明属于耐腐蚀mg-al合金技术领域,具体涉及一种耐盐溶液腐蚀纳米颗粒增强mg-al合金的制备方法,由其涉及一种耐中性盐水腐蚀的纳米颗粒增强mg-al合金的方法。

背景技术:

2.mg-al合金,特别是az91合金因其具有质量轻、可铸造性好、比强度及比刚度高等优点,因而被广泛应用在航空航天及汽车轻量化等领域中。但是镁的化学活性高,标准电极电位为~2.34v,在结构金属材料中是最低的,因此mg及其mg合金的抗腐蚀性极差。对于az91合金,其微观组织主要由α-mg相和大量沿晶界析出的离异共晶组织β~mg

17

al

12

相组成。由于β相的自腐蚀电位为~1.3v,比镁的自腐蚀电位(~1.6v)要高出0.3v,因此α-mg相(阳极)和β-mg

17

al

12

相(阴极)之前的电偶腐蚀是az91合金主要的腐蚀机制。如何抑制电偶腐蚀,提升az91合金耐蚀性,对推动和拓展az91及mg-al镁合金材料的发展与应用具有十分重要的意义。

3.目前,国内外对mg-al合金,特别是az91合金耐腐蚀性的研究主要通过合金化处理。例如有研究者发现,添加主族元素(ca等)或者稀土元素(y、sm、nd等)能够提升az91合金的抗腐蚀性,其作用机理在于,合金元素的添加能够与al形成金属间化合物,如al2ca和al2sm等,这些金属间化合物能够代替β-mg

17

al

12

相作为阴极参与腐蚀,抑制合金腐蚀。此外,一些元素的添加,如y和nd等,能够降低α~mg相和β~mg

17

al

12

相之间的电势差,减缓电偶腐蚀速率,从而提升合金耐蚀性。但是合金化处理也有一些问题存在,比如,ca的添加虽然能够提升az91合金腐蚀性,但是会降低合金在常温下的力学性能;一些元素添加后形成的金属间化合物会引起更严重的电偶腐蚀,如mg3bi2和mg3sb2等;对于稀土元素,尽管其有益于az91合金耐蚀性的提升,但是其稀缺性和战略资源性使得稀土元素在应用上仍受到限制。因此,寻找一种新型的,可替代的且不损害力学性能的耐腐蚀方法十分必要。

4.本次发明通过向mg-al合金熔体中添加热力学稳定和化学稳定的纳米ticn陶瓷颗粒,并通过改进的颗粒分批加入辅以变频高能超声处理法将其分散在合金熔体中,之后采用较低冷速的模具进行成型。通过电化学,扫描等测试手段发现合金的抗腐蚀性显著提高。

技术实现要素:

5.本发明的目的是针对传统合金化处理中的缺陷问题,提供一种耐盐溶液腐蚀纳米颗粒增强mg-al合金的制备方法。

6.本发明的目的在于利用纳米颗粒作为增强体,不仅能够显著提升mg-al合金的抗腐蚀性能,同时能够克服传统合金化处理中的缺陷,即提升腐蚀性能的同时损害力学性能。为mg-al合金,特别是az91合金的耐腐蚀性研究提供了一种新途径。

7.本发明的目的可以通过以下方案来实现:

8.本发明提供一种耐盐溶液腐蚀纳米颗粒增强mg-al合金的制备方法,所述制备方

法包括如下步骤:

9.s1、将待添加的纳米颗粒分为若干份并用铝箔包裹,得到颗粒铝包并保温;

10.s2、将原料镁、铝和锌混匀,加热融化后保温,得到合金熔体;

11.s3、将步骤s2所得合金熔体降温,把步骤s1所得颗粒铝包逐一加入合金熔体中;颗粒铝包加入时,首先将其压入到所述合金熔体中,再进行超声震荡处理;

12.s4、将步骤s3处理后的合金熔体升温并保温,再浇铸,控制冷却速度为5~10k/s,冷却后即得所述合金。

13.作为本发明的一个实施方案,所述mg-al合金为az91合金。

14.作为本发明的一个实施方案,步骤s1中所述纳米颗粒为ticn纳米陶瓷颗粒,粒径大小为50~100nm。纳米颗粒的粒径过大,比如亚微米或者微米级别,对腐蚀是不利的,因为大尺寸的颗粒会加剧颗粒局部的腐蚀,而纳米颗粒则不会出现这种现象。粒径过小的话,团簇现象会严重,不利于超声分散。

15.作为本发明的一个实施方案,步骤s1中纳米颗粒,按基体合金的体积百分比计,添加量为0.5~2vol.%。如添加量超过2vol.%,达到2.5vol.%,其抗腐蚀性虽然比原始基体好,原因是添加量过大,会造成颗粒的团簇严重现象,会造成团簇颗粒的局部腐蚀加重。

16.作为本发明的一个实施方案,步骤s1中每份纳米颗粒按基体合金的体积百分比计为0.2vol.%~0.25vol.%。体积百分比优选为0.25vol.%。

17.作为本发明的一个实施方案,步骤s1中保温温度为250~300℃。在此温度下便于后续铝箔加入到熔体后能够快速熔化。保温是放置保温炉中进行。

18.作为本发明的一个实施方案,步骤s2中所述原料包括如下重量百分比的各组分:铝8.7~9.8%,锌0.5~1.2%,余量为镁。所述的镁、铝和锌均为工业纯镁、纯铝和纯锌,纯度达到99.9%。

19.作为本发明的一个实施方案,步骤s2中加热的温度为720~740℃,保温的时间为25~30min。

20.作为本发明的一个实施方案,步骤s2中保温操作后除去熔体表面的浮渣,再进行精炼并加以搅拌,使熔体混合均匀,进行第二次保温并去除表面浮渣,得到合金熔体待用。保温是为了让合金熔化更充分,成分更均匀,同样也有去除浮渣的作用,在保温后会在表面形成浮渣,所以精炼前后都要保温。

21.作为本发明的一个实施方案,所述精炼的时间为5~10min,第二次保温的时间为10~15min。

22.作为本发明的一个实施方案,步骤s3中所述降温后的温度为670℃~690℃。温度优选为680℃。这个温度是多次实验得到的最佳温度,温度太高,熔体的黏度低;温度太低,液体的黏度太高。过高过低都不利于颗粒在后续超声的分散。

23.作为本发明的一个实施方案,步骤s3中颗粒铝包加入合金熔体时被压入合金熔体中下部,保持10~15min,再进行超声震荡处理。此步骤是为了让铝箔熔化,让纳米颗粒分撒开,置于熔体的中下部是为了不让颗粒漂浮在熔体表面,使其全部分撒在熔体中,如果直接放进去,颗粒铝包会漂浮在表面,所以必须要置于熔体中下部。

24.作为本发明的一个实施方案,步骤s3中所述超声震荡处理具体为:将超声波发生器的探头浸入到所述合金熔体液面以下20~25mm处,启动超声波发生开关,选用变频超声

震动10~15min后,取出超声探头。铝箔包覆后的纳米陶瓷颗粒经分批次、变频超声震动能够较好的均匀分散于所得合金熔体内。超声处理对于分散纳米颗粒的作用很好,不用超声处理的话,颗粒在熔体中无法较好的分散,那么在凝固过程中无法得到在晶界分布的纳米颗粒层,对腐蚀性能的提升就无法起作用。超声震荡处理后,下一批颗粒加入,注意在每批加入时,均要循坏上述过程。直到最终纳米颗粒的加入量为目标添加量时为止。

25.作为本发明的一个实施方案,步骤s4中升温的温度为720~740℃,保温的时间为10~15min。升温和保温是为了在后续浇注过程中,熔体有较好的流动性,能够较好的充型模具。

26.作为本发明的一个实施方案,步骤s4整个过程是在保护气氛下进行。所述保护气为co2和sf6,体积比为1:1。保护气氛下能够隔绝氧气,防止镁熔体燃烧。

27.本发明还提供了一种耐盐溶液腐蚀纳米颗粒增强mg-al合金在中性盐水腐蚀环境中的应用。所述应用具体为在制备耐中性盐水腐蚀产品中的应用。

28.对于mg-al合金,其腐蚀机制主要是α-mg与β-mg

17

al

12

的电偶腐蚀,颗粒的加入能在α-mg与β-mg

17

al

12

界面形成腐蚀障碍层,抑制cl-的渗透。

29.本发明使用变频高能超声振动法分批次将铝箔包裹的纳米颗粒加入于az91合金的熔体中,达到纳米颗粒在镁液中均匀分散的目的。其次在凝固过程中选用冷速相对较低(5k/s左右)的冷却模具,进行重力铸造成型。由于合金熔体在凝固过程的冷却速度较低,固液界面前沿的凝固速度不足以吞没熔体中分散的纳米颗粒,使得纳米颗粒能够被推移在初生α-mg的表面,在α-mg与共晶β-mg

17

al

12

相界面处富集,形成纳米颗粒层。由于颗粒本身是陶瓷惰性颗粒,且与α-mg存在的晶体学匹配关系能够提供较强的键合力,能够阻碍cl

~

离子在晶界处的进一步渗透,减缓合金腐蚀。此外,晶界处形成的富集的纳米颗粒层能够阻碍al熔质扩散,使得大量的al熔质原子过饱和固溶在α-mg基体中,提高α~mg基体的电势,降低与β-mg

17

al

12

相的电势差,大幅度降低α-mg与β-mg

17

al

12

之间的电偶腐蚀速度,达到提升mg-al合金耐蚀性的目的。

30.与现有技术相比,本发明具有如下有益效果:

31.(1)与传统的外加纳米颗粒所采用的一次性加入纳米颗粒辅以恒定频率超声处理分散法相比,本发明所采用的纳米颗粒分批加入辅以变频高能超声处理分散法,首先避免了颗粒一次性大量加入而引起的颗粒团簇严重的问题,其次采用变频高能超声震动法能够降低采用恒定频率模式下运作长时间而导致的超声功率损耗严重、分散效果差等问题。本方法具有效率高,稳定,分散效果好的特点。

32.(2)经电化学性能测试,本发明的纳米颗粒增强az91合金在3.5wt.%nacl中的腐蚀电流为2.039μa

·

cm

~2

,与不加颗粒的的az91合金的腐蚀电流17.81μa

·

cm

~2

相比,其耐蚀提升效率可高达88.5%,具有在中性盐水中显著的抑制腐蚀效果。

33.(3)本发明的纳米颗粒增强mg-al合金,能够打破传统合金处理法中腐蚀性能和力学性能不相匹配的缺陷。在腐蚀性能提高的同时,纳米颗粒可以作为强化相,阻碍位错移动,提升合金力学性能。

附图说明

34.附图作为本技术的一部分,用来提供对本发明的进一步理解,本发明的示意性实

施例及其说明用于解释本发明,但不构成对本发明的不当限定。显然,下面描述中的附图仅仅是一些实施例,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。

35.图1是本发明实施例1~3和对比例1~3在3.5wt.%nacl溶液中的tafel极化曲线测试图;

36.图2是本发明实施例1~3和对比例1~3在3.5wt.%nacl溶液中的电化学阻抗测试图;

37.图3是本发明实施例1~3和对比例1在3.5wt.%nacl溶液中腐蚀后的形貌图;

38.图4是本发明实施例1~3和对比例1在3.5wt.%nacl溶液中腐蚀后的纵向深度形貌图,其中a为对比例1的纵向深度形貌图,b为实施例1的纵向深度形貌图,c为实施例2的纵向深度形貌图,d为实施例3的纵向深度形貌图;

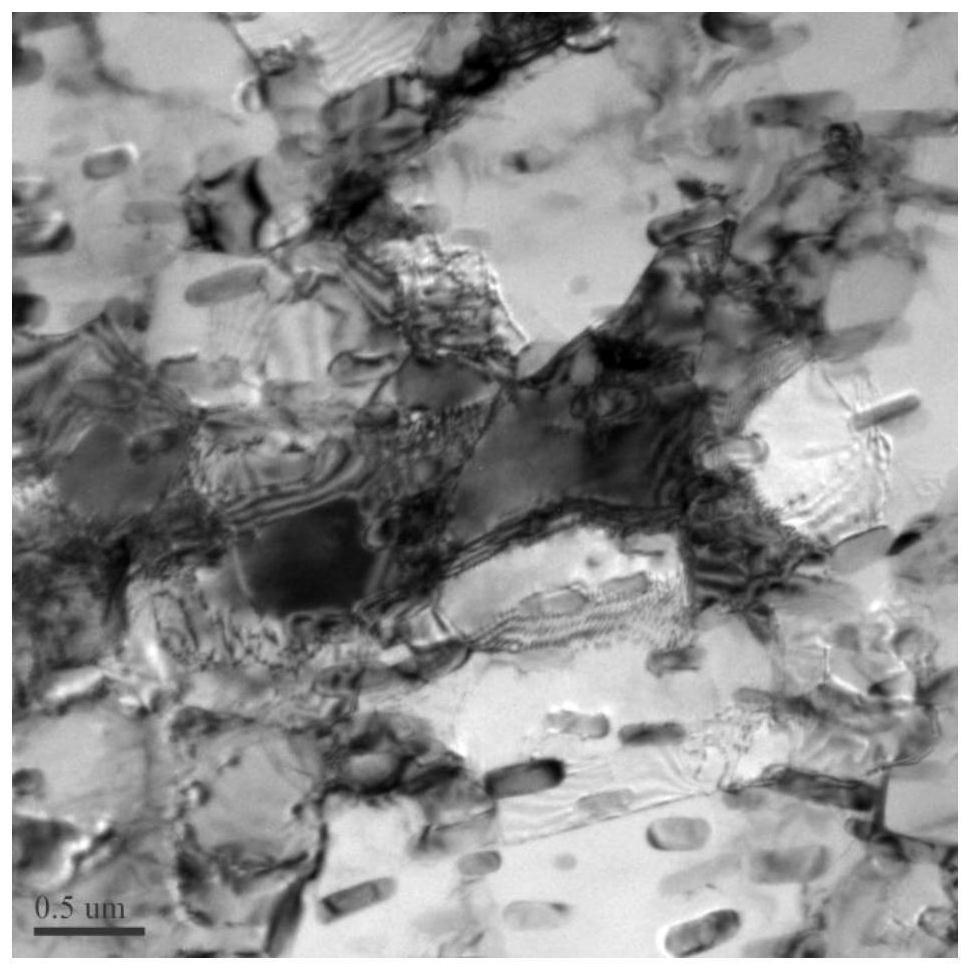

39.图5是合金中纳米颗粒分布图,其中a为对比例2未分批加入的纳米颗粒分布图,b为是实施例3分批加入的纳米颗粒分布图;

40.图6是不同冷却速率的纳米颗粒分布图,其中a为对比例3冷却速率为5k/s时纳米颗粒分布图,a为实施例3冷却速率为60k/s时纳米颗粒分布图;

41.图7是实施例3合金在晶界处纳米层示意图。

具体实施方式

42.下面通过具体实例和附图,对本发明的技术方案做进一步的具体说明。应当理解,以下描述的具体实例仅用于解释文本发明,并不用于限定本发明。所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域的普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

43.实施例1

44.本实施例提供了一种耐盐溶液腐蚀纳米颗粒增强mg-al合金的制备方法,纳米颗粒含量为基础合金的体积分数的0.5%,具体方步骤如下:

45.s1、将含量为基础合金的体积分数的0.5%的ticn纳米陶瓷颗粒分为2份并用铝箔包裹,纳米颗粒以最小计量单位0.25vol.%,得到颗粒铝包并保温至300℃待用;

46.s2、将原料99.9~99.99%的纯镁、99.9~99.99%的纯铝和99.9~99.99%的纯锌按az91合金组分比例,铝9%,锌9%,余量为镁,混匀后置于熔炼炉中,加热到740℃,待原料完全融化后保温30min,搅拌使合金熔体混合均匀,保温操作后,除去熔体表面的浮渣,再精炼10min并加以搅拌,使熔体混合均匀,再次进行保温10min并去除表面浮渣,得到合金熔体;

47.s3、将步骤s2的颗粒铝包逐一加入到步骤s1的合金熔体中,控制合金熔体的温度为680℃;每个颗粒铝包加入时,首先并将其压入到所述合金熔体中下部,保持10min,之后将超声波发生器的探头浸入到所述合金熔体液面以下20~25mm处,启动超声波发生开关,选用变频超声震动10min后,取出超声探头,之后进行下一批颗粒加入。注意在每批加入时,均要循坏上述过程。直到最终纳米颗粒的加入量为目标添加量时为止;

48.s4、将步骤s3处理后的合金熔体升温至740℃保温10min,再浇铸到y型铁模具中,控制冷却速度为5k/s,冷却后即得所述合金。

49.实施例2

50.本实施例提供了一种耐盐溶液腐蚀纳米颗粒增强mg-al合金的制备方法,其制备方法与实施例1相似,区别之处在于:纳米颗粒含量为基础合金的体积分数的1.0%。

51.实施例3

52.本实施例提供了一种耐盐溶液腐蚀纳米颗粒增强mg-al合金的制备方法,其制备方法与实施例1相似,区别之处在于:纳米颗粒含量为基础合金的体积分数的2.0%。

53.对比例1

54.本对比例与实施例1采用同样的制备方法,制备得到一组不含纳米颗粒的mg-al合金,用于作对比。

55.对比例2

56.本对比例提供了一种耐盐溶液腐蚀纳米颗粒增强mg-al合金的制备方法,其制备方法与实施例1相似,区别之处在于:纳米颗粒未分批加入,直接一次加入。

57.对比例3

58.本对比例提供了一种耐盐溶液腐蚀纳米颗粒增强mg-al合金的制备方法,其制备方法与实施例1相似,区别之处在于:冷却速度为60k/s。

59.性能测试:极化曲线以及电化学阻抗谱通过普林斯顿电化学工作站测试。测试体系为三电极体系,其中对电极为石墨电极,参比电极为饱和kcl电极,测试面的面积为1cm2。首先将样品浸泡在3.5wt.%nacl溶液中浸泡1h,待开路电位稳定后,进行阻抗谱测试。阻抗谱的测试频率范围为开始的100000hz到结束的0.01hz。之后进行极化曲线测试,测试的电位范围为

±

0.25v vs ocp,扫描速率为1mv/s.

60.注意对实施例图形进行分析,分析合金的腐蚀性能随颗粒添加量的变化。

61.结果如图1、2和下表所示,图1为实施例和对比例在3.5wt.%nacl溶液中的tafel极化曲线测试结果,图2为实施例和对比例在3.5wt.%nacl溶液中的电化学阻抗测试结果。由此可以看出,随着纳米颗粒含量的增多,az91合金的腐蚀性能逐渐提高。其中,添加2.0vol.%nps对应的合金的腐蚀性能最好,其极化电阻从261.36ω

·

cm

~2

增加至1211.39ω

·

cm

~2

,腐蚀电流从17.81μa

·

cm

~2

降低至2.039μa

·

cm

~2

,耐腐蚀效率可高达88.5%。图3为实施例和对比例在3.5wt.%nacl溶液中腐蚀24h后的形貌,从中也可以看出,随着纳米颗粒含量的增加,az91合金的最大腐蚀深度由605μm减小至217μm。同样的,图4为是实施例和对比例在3.5wt.%nacl溶液中腐蚀24h后的纵向深度形貌,可以看出,随颗粒含量增加,合金腐蚀表面裂纹由粗大的裂纹转变为细小的裂纹,同时o含量逐渐降低,腐蚀产物比重逐渐减小,进一步的证明了纳米颗粒的添加对于az91镁合金在中性盐水中的腐蚀具有良好的抑制作用。此外,在最佳添加量下2.0vol.%,对比了一次性加入和分批加入后的az91合金的腐蚀性能,如图1,图2和表1所示,可以看出一次性加入对应的合金腐蚀性能,远不及分批加入后的合金腐蚀性能,甚至比不加颗粒的合金腐蚀性能要差,这进一步说明了采用分批加入颗粒的分散性较好,团簇较少,从而大大减弱团簇局部腐蚀。最后,对高冷速(60k/s)下凝固的合金进行了研究,对比在5k/s左右冷却得到的合金的腐蚀性能,如图1,图2和表1,其抗腐蚀性减弱,这是由于在高冷速下,纳米颗粒被凝固的固液界面所吞噬,无法形成纳米层,不能够抑制腐蚀,从而抗腐蚀性减弱。与不加颗粒的基体合金相比,腐蚀性能相近。

62.表1

[0063][0064]

由图5可以清晰的看出未分批加入和分批加入的效果对比图,加入量均为2.0vol.%。由于超声探头在高温环境中的功率是会随着时间的损耗而下降的。并且如果一次性加入过多的纳米颗粒,会使得超声分散的效果大大降低,得到的结果就如图5a所示,纳米颗粒的团簇现象严重,由于团簇为比较大尺寸的团簇群,其在凝固过程中不会被凝固的固液界面推移,反而会被吞噬,所以分布在晶内。从而引起局部腐蚀,不利用合金腐蚀性能。而采用分批加入的方法,加上采用变频超声处理方法,能够在超声探头功率损耗低的情况下,较好的分散分批加入的颗粒,最后利用连续加入若干次,分散若干次得到的分散结果就很好,如图5b所示。由于在熔体的分散效果很好,在凝固过程中,能够被凝固的固液界面推移,最终富集在晶界处,形成壳层,从而有效抑制cl

~

离子在晶界处的渗透,提高耐蚀性。

[0065]

如图6所示,冷却速度在这里不能过大,因为冷却速度过大会使得凝固过程中的固液界面推移速度过快,从而使得颗粒被吞噬到晶体内,不会分布在晶界内。从图中可以看出,纳米颗粒在5k/s时,分布在晶界处,在60k/s分布在晶内。颗粒分布在晶内,其对腐蚀的抑制作用就会消失。从而对合金的腐蚀性能没有提升作用。

[0066]

相较于常规的一次性加入纳米颗粒,纳米颗粒壳层是颗粒通过自身的布朗运动,自发的吸附在α-mg表面,不受到冷速的影响,这就使得颗粒在晶界分布的壳层致密性不如分批加入的。本发明中通过分批加入,再控制冷速为5k/s左右,能够使得分散的颗粒大部分的被速度较慢的固液界面推移到晶界处,形成致密性更好的壳层,而且重要的是不会在晶内分布,不会引起颗粒局部腐蚀。此外,利用本发明中的方法,在晶界处的部分纳米颗粒与mg之间存在共格关系,有较好的晶格匹配度,能够提供较好的键结合力。

[0067]

如图7所示,由于az91合金的腐蚀是电偶腐蚀,所以腐蚀位置会优先发生在β相与α-mg的界面,即晶界处。这层纳米层能够阻碍cl

~

离子在界面处的渗透,其次,还能够抑制α-mg中的al熔质原子从α-mg中的扩散,使其过饱和固溶于α-mg基体中,提高α-mg基体的电势。β相与α-mg之间的电偶腐蚀主要就是由于这两相之间的电势差过大而引起的,α-mg基体的电势增大,那么这两相的电势差会减小,其电偶腐蚀速率会大大降低。因此这层纳米壳层会从这两方面去抑制腐蚀。更直观地,从电化学测试中可以看出,常规方法形成的纳米壳层致密性不足,结合力差,抑制腐蚀能力差,腐蚀甚至会被加剧。而本技术中的腐蚀性能相比于基体,提升可高达88.5%。

[0068]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何不经过创造性劳动想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权力要求书所限定的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。