1.本发明涉及铝铁合金制备技术领域,尤其涉及一种变形铝铁合金及其制备方法。

背景技术:

2.铝铁合金质量轻、耐热性好、原料丰富、价格低,可以部分取代钛合金、常规耐热铝合金和钢等材料,使构件质量和成本大幅度下降,因此在航空、航天、兵器和汽车等领域具有广阔的应用前景。但由于铁在铝中的固溶度很低,一旦超过固溶极限便在铸造铝合金中与铝及其它合金元素化合形成粗大的针状或板条状的第二相,严重割裂基体,大大降低其力学性能,至今铝铁合金尚未作为一种工程结构材料应用于工业或民用领域。

3.近年来,有研究表明可通过一定的措施有效地细化含铁相,改变其形貌,来改善合金的力学性能。这些措施可基本分为两类,一类是在液态成形过程中细化含铁相,包括电磁搅拌、快速凝固、添加合金元素等。但是,采用快速凝固法制备的合金规模小、成本较高;而添加合金元素虽然可以使含铁相细化,但添加合金元素对含铁相的细化效果不明显,且合金的拉伸强度和延伸率没有明显提高。另一类是利用塑性变形中的剪切应力细化含铁相,特别是剧烈塑性变形,如连续挤压、等通道转角挤压和高压扭转。虽然剧烈塑性变形可以细化含铁相,但限制了生产效率,产品规模小。这些措施虽然可以细化合金中的含铁相,但这些方法不适合大规模工业生产,且上述有些措施对工艺参数要求严格,成本较高。

4.因此需要提供一种工艺简单且适合大规模工业生产的铝铁合金的制备工艺,且制备的铝铁合金力学性能优异。

技术实现要素:

5.本发明的目的在于提供一种变形铝铁合金及其制备方法,本发明提供的制备方法简单,适于大规模工业生产,制备的变形铝铁合金具有较好的力学性能,能够作为一种工程结构材料应用于工业或民用领域。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种变形铝铁合金的制备方法,包括以下步骤:

8.(1)将原料熔炼后得到合金熔液;

9.(2)将所述步骤(1)得到的合金熔液进行半连续铸造,得到合金铸锭;

10.(3)对所述步骤(2)得到的合金铸锭进行均匀化热处理,得到热处理铸锭;

11.(4)对所述步骤(3)得到的热处理铸锭进行热挤压成型,得到变形铝铁合金。

12.优选地,所述步骤(1)中的原料包括工业纯铝和铝铁中间合金。

13.优选地,所述铝铁中间合金为al-20wt.%fe中间合金。

14.优选地,所述步骤(2)中半连续铸造的浇铸温度为800~835℃。

15.优选地,所述步骤(2)中半连续铸造的铸造速度为100~140mm/min。

16.优选地,所述步骤(2)中半连续铸造为热顶半连续铸造。

17.优选地,所述步骤(3)中均匀化热处理的温度为550~625℃,均匀化热处理的保温

时间为3~6h。

18.优选地,所述步骤(4)中热挤压成型的温度为440~520℃,热挤压成型的挤压速度为0.6~1mm/s,热挤压成型的挤压比为12~25.0。

19.优选地,所述变形铝铁合金中铁的含量为2~5wt.%。

20.本发明提供了上述技术方案所述制备方法制备得到的变形铝铁合金。

21.本发明提供了一种变形铝铁合金的制备方法,包括以下步骤:(1)将原料熔炼后得到合金熔液;(2)将所述步骤(1)得到的合金熔液进行半连续铸造,得到合金铸锭;(3)对所述步骤(2)得到的合金铸锭进行均匀化热处理,得到热处理铸锭;(4)对所述步骤(3)得到的热处理铸锭进行热挤压成型,得到变形铝铁合金。本发明采用半连续铸造工艺制备铝铁合金铸锭,无需加入其他的合金元素,即可使铝铁合金获得显著细化的合金显微组织,结合热挤压成型工艺,大幅度提高了变形铝铁合金的力学性能,为铝铁合金的工业应用打下了基础;采用半连续铸造工艺进行制备,生产效率高,适于大规模低成本生产。实施例的结果显示,本发明提供的制备方法制备的变形铝铁合金的抗拉强度可超过170mpa,屈服强度可超过140mpa,伸长率可达到26.0%。

附图说明

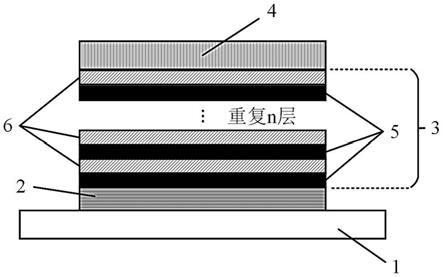

22.图1为本发明制备的变形铝铁合金的实物图;

23.图2为对比例1制备的半连续铸造铝铁合金的边部的显微组织;

24.图3为对比例1制备的半连续铸造铝铁合金的中部的显微组织;

25.图4为实施例1制备的变形铝铁合金的扫描电镜显微组织;

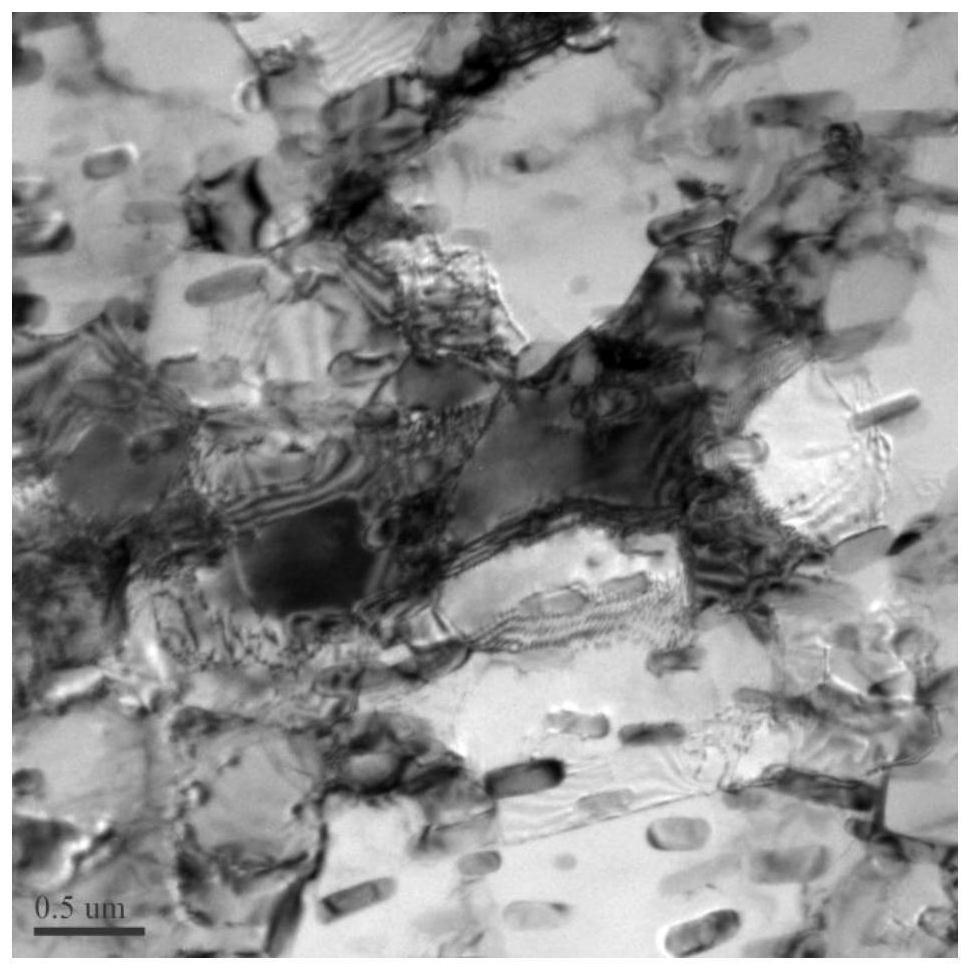

26.图5为实施例1制备的变形铝铁合金的透射电镜显微组织。

具体实施方式

27.本发明提供了一种变形铝铁合金的制备方法,包括以下步骤:

28.(1)将原料熔炼后得到合金熔液;

29.(2)将所述步骤(1)得到的合金熔液进行半连续铸造,得到合金铸锭;

30.(3)对所述步骤(2)得到的合金铸锭进行均匀化热处理,得到热处理铸锭;

31.(4)对所述步骤(3)得到的热处理铸锭进行热挤压成型,得到变形铝铁合金。

32.在本发明中,所述变形铝铁合金中铁的含量优选为2~5wt.%,更优选为3~4wt.%。本发明将铁的含量控制在上述范围内,可以制备出变形铝铁合金并具有优异的力学性能。

33.本发明将原料熔炼后得到合金熔液。

34.在本发明中,所述原料优选包括工业纯铝和铝铁中间合金,所述铝铁中间合金优选为al-20wt.%fe中间合金。本发明对所述工业纯铝和铝铁中间合金的具体来源没有特殊的限定,采用本领域技术人员熟知的市售产品即可。本发明采用工业纯铝和铝铁中间合金作为原料,通过控制中间合金的加入量,可以得到不同铁含量的铝铁中间合金,同时可以减少杂质元素的含量,进一步提高铝铁合金的性能。

35.在本发明中,所述熔炼的温度优选为850~880℃,更优选为850~870℃,进一步优选为860℃;所述熔炼的时间优选为30~60min。本发明将熔炼的参数限定在上述范围内,可

以保证原料完全熔化且混合均匀。

36.熔炼完成后,本发明优选对所述熔炼的合金液依次进行除气精炼和扒渣,得到合金熔液。在本发明中,所述除气精炼的方式优选为通入氮气6~8min。本发明对所述扒渣的具体操作没有特殊的限定,采用本领域常规的扒渣工艺即可。本发明通过除气精炼和扒渣可以去除合金熔液中的杂质。

37.在本发明中,所述熔炼优选在中频感应炉中进行,本发明对所述中频感应炉的具体型号没有特殊的限定,采用本领域技术人员熟知的仪器设备即可。

38.得到合金熔液后,本发明将所述合金熔液进行半连续铸造,得到合金铸锭。

39.本发明优选先将合金熔液冷却至半连续铸造的浇铸温度,然后进行半连续铸造。在本发明中,所述冷却的方式优选为水冷。

40.在本发明中,所述半连续铸造优选为热顶半连续铸造。本发明采用半连续铸造可以显著细化合金的显微组织。

41.在本发明中,所述铸造优选在合金熔液冷却形成一定厚度的坯壳后进行铸造,本发明对所述坯壳的厚度没有特殊的限定,根据本领域技术人员的技术常识判断,能够满足铸造的要求即可。在本发明中,所述半连续铸造的浇铸温度优选为800~835℃,更优选为810~830℃;所述半连续铸造的铸造速度优选为100~140mm/min,更优选为110~130mm/min,进一步优选为120mm/min;所述半连续铸造的冷却水量优选为0.8~1.5l/s。本发明将半连续铸造的参数限定在上述范围内,可以进一步细化合金的显微组织。

42.在本发明中,所述半连续铸造优选在结晶器中进行,所述结晶器的直径优选为80~120mm。在本发明中,所述合金铸锭的直径优选与结晶器的直径相同。

43.得到合金铸锭后,本发明对所述合金铸锭进行均匀化热处理,得到热处理铸锭。

44.在本发明中,所述均匀化热处理的温度优选为550~625℃,更优选为560~600℃,进一步优选为580~590℃;所述均匀化热处理的保温时间优选为3~6h;所述均匀化热处理的方式优选为自然冷却。本发明通过对合金铸锭进行均匀化热处理,可以提高合金铸锭的冶金质量和挤压性能,便于后续的热挤压成型。

45.在本发明中,所述均匀化热处理优选在箱式电阻炉中进行,本发明对所述箱式电阻炉的具体型号没有特殊的限定,采用本领域技术人员熟知的仪器设备即可。

46.得到热处理铸锭后,本发明对所述热处理铸锭进行热挤压成型,得到变形铝铁合金。

47.在本发明中,所述热挤压成型的温度优选为440~520℃,更优选为450~500℃,进一步优选为470~480℃;所述热挤压成型的挤压速度优选为0.6~1mm/s,更优选为0.8mm/s;所述热挤压成型的挤压比优选为12.0~25.0,更优选为15.0~20.0。本发明将热挤压成型的参数限定在上述范围内,可以进一步提高变形铝铁合金的力学性能。

48.本发明采用半连续铸造工艺制备铝铁合金铸锭,可使铝铁合金获得显著细化的合金显微组织,结合热挤压成型工艺,大幅度提高了变形铝铁合金的力学性能,为铝铁合金的工业应用打下了基础;采用半连续铸造工艺进行制备,生产效率高,适于大规模低成本生产。

49.本发明提供了上述技术方案所述制备方法制备得到的变形铝铁合金。

50.本发明提供的变形铝铁合金的抗拉强度可超过170mpa,屈服强度可超过140mpa,

伸长率可达到26%,具有优异的力学性能,有望作为一种工程结构材料应用于工业或民用领域。

51.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

52.实施例1

53.一种变形铝铁合金的制备方法,由以下步骤组成:

54.(1)将工业纯铝和al-20wt.%fe中间合金加入到中频感应炉中,升温至870℃熔化后保温30min,然后通入氮气6min进行除气精炼,扒渣后得到合金熔液;

55.(2)将所述步骤(1)得到的合金熔液自然冷却至835℃,然后将合金熔液浇铸到直径为80mm的结晶器中,待结晶器中的合金熔液冷却形成一定厚度的坯壳后进行半连续铸造,得到直径为80mm的合金铸锭;所述半连续铸造的铸造速度为120mm/min,半连续铸造的冷却水量为1l/s;

56.(3)将所述步骤(2)得到的合金铸锭放入到箱式电阻炉中进行均匀化热处理,得到热处理铸锭;所述均匀化热处理的温度为550℃;所述均匀化热处理的保温时间为6h;

57.(4)对所述步骤(3)得到的热处理铸锭进行热挤压成型,得到变形铝铁合金;所述热挤压成型的温度为480℃;所述热挤压成型的挤压速度为0.8mm/s;所述热挤压成型的挤压比为15.38;所述变形铝铁合金中铁的含量为3wt.%。

58.实施例2

59.一种变形铝铁合金的制备方法,由以下步骤组成:

60.(1)将工业纯铝和al-20wt.%fe中间合金加入到中频感应炉中,升温至870℃熔化后保温30min,然后通入氮气8min进行除气精炼,扒渣后得到合金熔液;

61.(2)将所述步骤(1)得到的合金熔液自然冷却至835℃,然后将合金熔液浇铸到直径为80mm的结晶器中,待结晶器中的合金熔液冷却形成一定厚度的坯壳后半连续铸造,得到直径为80mm的合金铸锭;所述半连续铸造的铸造速度为100mm/min,半连续铸造的冷却水量为1.2l/s;

62.(3)将所述步骤(2)得到的合金铸锭放入到箱式电阻炉中进行均匀化热处理,得到热处理铸锭;所述均匀化热处理的温度为600℃;所述均匀化热处理的保温时间为4h;

63.(4)对所述步骤(3)得到的热处理铸锭进行热挤压成型,得到变形铝铁合金;所述热挤压成型的温度为480℃;所述热挤压成型的挤压速度为0.8mm/s;所述热挤压成型的挤压比为19.23;所述变形铝铁合金中铁的含量为3wt.%。

64.实施例3

65.一种变形铝铁合金的制备方法,由以下步骤组成:

66.(1)将工业纯铝和al-20wt.%fe中间合金加入到中频感应炉中,升温至850℃熔化后保温30min,然后通入氮气6min进行除气精炼,扒渣后得到合金熔液;

67.(2)将所述步骤(1)得到的合金熔液自然冷却至820℃,然后将合金熔液浇铸到直径为80mm的结晶器中,待结晶器中的合金熔液冷却形成一定厚度的坯壳后进行半连续铸造,得到直径为80mm的合金铸锭;所述半连续铸造的铸造速度为120mm/min,半连续铸造的

冷却水量为1l/s;

68.(3)将所述步骤(2)得到的合金铸锭放入到箱式电阻炉中进行均匀化热处理,得到热处理铸锭;所述均匀化热处理的温度为550℃;所述均匀化热处理的保温时间为6h;

69.(4)对所述步骤(3)得到的热处理铸锭进行热挤压成型,得到变形铝铁合金;所述热挤压成型的温度为520℃;所述热挤压成型的挤压速度为1mm/s;所述热挤压成型的挤压比为15.38;所述变形铝铁合金中铁的含量为3wt.%。

70.实施例4

71.一种变形铝铁合金的制备方法,由以下步骤组成:

72.(1)将工业纯铝和al-20wt.%fe中间合金加入到中频感应炉中,升温至850℃熔化后保温30min,然后通入氮气8min进行除气精炼,扒渣后得到合金熔液;

73.(2)将所述步骤(1)得到的合金熔液自然冷却至820℃,然后将合金熔液浇铸到直径为80mm的结晶器中,待结晶器中的合金熔液冷却形成一定厚度的坯壳后进行半连续铸造,得到直径为80mm的合金铸锭;所述半连续铸造的铸造速度为140mm/min,半连续铸造的冷却水量为1.2l/s;

74.(3)将所述步骤(2)得到的合金铸锭放入到箱式电阻炉中进行均匀化热处理,得到热处理铸锭;所述均匀化热处理的温度为625℃;所述均匀化热处理的保温时间为3h;

75.(4)对所述步骤(3)得到的热处理铸锭进行热挤压成型,得到变形铝铁合金;所述热挤压成型的温度为500℃;所述热挤压成型的挤压速度为1mm/s;所述热挤压成型的挤压比为19.23;所述变形铝铁合金中铁的含量为3wt.%。

76.对比例1

77.一种铝铁合金的制备方法,由以下步骤组成:

78.(1)将工业纯铝和al-20%fe中间合金加入中频感应炉中加热至850℃,待工业纯铝和中间合金完全熔化且温度稳定后,获得合金熔液;

79.(2)将所述步骤(1)得到的合金熔液自然冷却至835℃,然后将合金熔液浇铸到直径为80mm的结晶器中,待结晶器中的合金熔液冷却形成一定厚度的坯壳后进行半连续铸造,得到直径为80mm的合金铸锭;所述半连续铸造的铸造速度为120mm/min,半连续铸造的冷却水量为1l/s;所述变形铝铁合金中铁的含量为3wt.%。

80.实施例和对比例1制备的铸态铝铁合金的力学性能如表1所示:

81.表1实施例和对比例1制备的铸态铝铁合金的力学性能

[0082] 抗拉强度(mpa)屈服强度(mpa)伸长率(%)实施例1172.93145.5326.0实施例2180.81147.6224.5实施例3168.21139.1225.2实施例4176.71146.8225.8对比例1102.8967.416.69

[0083]

由表1可以看出,本发明制备的变形铝铁合金的力学性能远高于对比例1中铸态铝铁合金的力学性能,说明本发明采用半连续铸造工艺结合热挤压成型工艺,可以大幅度提高铝铁合金的力学性能。

[0084]

图1为本发明制备的变形铝铁合金的实物图。由图1可以看出,本发明制备的变形

铝铁合金表面光滑,致密性好。

[0085]

图2和图3为对比例1制备的半连续铸造铝铁合金的边部和中部的显微组织。由图2和图3可以看出,采用半连续铸造技术制备的铸态铝铁合金的组织较为致密、均匀。

[0086]

图4为本发明实施例1制备的变形铝铁合金的扫描电镜显微组织。由图4可以看出,经热挤压变形后,合金中的细小含铁相均匀分布在铝基体上,本发明制备的变形铝铁合金中显微组织均匀。

[0087]

图5为本发明实施例1制备的变形铝铁合金的透射电镜显微组织。由图5可以看出,经热挤压变形后,合金的铝基体上出现了等轴状晶粒,说明合金在热挤压过程中发生了动态再结晶。热挤压后,细小含铁相均匀分布在等轴晶铝基体上的组织有利于合金力学性能的提高。

[0088]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。