纺织插纱机器人

1.本技术是申请人于2020-07-28申请的名称为“一种替代纺织员工的纺织插纱机器人”,申请号为202021515549.1的中国实用新型专利申请的分案申请。

技术领域

2.本实用新型涉及纺织行业自络工序技术领域,特别涉及一种纺织插纱机器人。

背景技术:

3.纺织行业作为劳动密集型行业,随着我国经济发展,产业升级,对现有设备进行自动化改造,用智能机器人代替工人重复枯燥的工作具有重大意义。络筒工序作为纺织行业的重要环节,具有较高的人工成本,一台络筒机需要配备 3-5名插纱工人才能完成日常生产,插纱工人每天重复拿取纱筒、抽取线头、放入纱库的机械动作,而络筒车间普遍存在噪音污染大、空气中存在大量的短小纤维,工作环境威胁工人健康。因此,对络筒车间进行智能化改造,改善工人工作环境、降低纺织厂用工压力迫在眉睫。

4.投纱设备作为络筒车间中的重要设备,如何设计可自动完成输送、区分大小头、找线头等工序的投纱设备是目前本领域技术人员面临的难题之一。

技术实现要素:

5.基于此,有必要提供一种纺织插纱机器人,该纺织插纱机器人可以达到自动完成输送、区分大小头、找线头等工序的技术效果。

6.根据本技术的一个方面,提供一种纺织插纱机器人,所述纺织插纱机器人包括:

7.储料仓模块,所述储料仓模块用于储存管纱;

8.运送模块,位于所述储料仓模块的出料口的正下方,所述运送模块用于运送所述储料仓模块内的管纱;

9.垂直提升模块,所述垂直提升模块的底部与所述运送模块的出料口对接固定,所述垂直提升模块用于将管纱垂直提升;

10.横向运输模块,位于所述垂直提升模块的后方,所述横向运输模块用于承接所述垂直提升模块输送的管纱;

11.大小头分辨模块,水平设置于所述横向输送模块的一侧,所述大小头分辨模块用于区分管纱的大小头;

12.接料模块,位于所述大小头分辨模块的正下方,所述接料模块用于承接从所述大小头分辨模块落下的管纱;

13.找线头模块,所述找线头模块用于找出管纱的线头;以及

14.机械手抓取模块,位于所述接料模块的前方,所述机械手抓取模块用于抓取找出线头的管纱。

15.在其中一个实施例中,所述储料仓模块包括:

16.储料仓,所述储料仓的底部设有开口;及

17.料口防堵装置,所述料口防堵装置包括:

18.松料结构安装底板,与所述储料仓连接;

19.松料气缸和松料插板,所述松料气缸和所述松料插板设置于所述松料结构安装底板上,松料插板与所述松料气缸连接,所述松料插板由所述松料气缸提供前后运动的动力。

20.在其中一个实施例中,所述运送模块包括:

21.送料传送带,用于运送管纱;

22.第一光栅,用于检测所述送料传送带上是否有管纱;以及

23.送料驱动电机,与所述送料传送带连接,用于驱动所述送料传送带移动。

24.在其中一个实施例中,所述垂直提升模块包括:

25.垂直提升模组,用于垂直运输管纱;

26.上料仓模块,设置在所述垂直提升模组的底部,所述上料仓模块用于储存管纱。

27.在其中一个实施例中,所述垂直提升模块还包括管纱贴合机构,所述管纱贴合机构设置在所述垂直提升模组上且位于所述上料仓模块的上方,所述管纱贴合机构用于将管纱紧贴于所述垂直提升模组的表面。

28.在其中一个实施例中,所述垂直提升模块还包括剪线模块,所述剪线模块设置在所述垂直提升模组上且位于所述管纱贴合机构的上方,所述剪线模块用于剪掉管纱的线头。

29.在其中一个实施例中,所述横向运输模块包括横向传送单元,所述横向传送单元包括:

30.漏料板;及

31.横向传送带,所述横向传送带设于所述漏料板的下侧;

32.横向传送带驱动电机,与所述横向传送带电连接,所述横向传送带驱动电机用于驱动所述横向传送带运动。

33.在其中一个实施例中,所述横向运输模块还包括空管回收单元,所述空管回收单元位于所述横向传送单元一侧,所述空管回收单元包括:

34.空管回收仓;

35.衔接板,设置于所述空管回收仓上;以及

36.推拉气缸,连接于所述衔接板,所述推拉气缸用于驱动所述衔接板伸出所述空管回收仓。

37.在其中一个实施例中,所述大小头分辨模块包括:

38.落料仓;

39.大小头分辨传感器,设置于所述落料仓上,所述大小头分辨传感器用于检测管纱大小头的位置;以及

40.两个第一单轴气缸,所述两个第一单轴气缸间隔设置于所述落料仓的外侧,所述第一单轴气缸的活动轴穿过所述落料仓侧壁伸入所述落料仓内,且可在所述第一单轴气缸的驱动下缩回。

41.在其中一个实施例中,所述接料模块包括:

42.上接料底板;

43.开合板,设置于所述上接料底板上,所述开合板设有可打开或闭合的开口;

44.多个接料筒,可滑动到所述开合板的上方;

45.多个可打开或闭合的锥形开合落料筒,多个所述锥形开合落料筒间隔设置于所述开合板下方,每个所述锥形开合落料筒分别与所述开合板的开口对应;以及

46.多个接料底座,位于所述锥形开合落料筒的下方,所述接料底座可在相对错开的位置和处于同一水平线的位置之间切换。

47.在其中一个实施例中,所述找线头模块包括:

48.刮线单元,所述刮线单元用于刮出管纱表面的纱线;

49.吸线单元,与所述刮线单元间隔设置,所述吸线单元用于吸出管纱的线头;

50.剪线单元,设置于所述吸线单元上,所述剪线单元用于剪掉过长的纱线;以及

51.接料下吸单元,设置在所述吸线单元下侧,所述接料下吸单元用于将纱线的线头收纳到管纱的纱筒内部。

52.在其中一个实施例中,所述纺织插纱机器人还包括agv小车模块,所述储料仓模块、所述运送模块、所述垂直提升模块、所述横向运输模块、所述大小头分辨模块、所述接料模块、所述找线头模块以及所述机械手抓取模块均安装于所述agv小车模块上。

53.上述纺织插纱机器人,具有替代员工进行高强度工作,进行快速投料补料的功能。自动络筒机设备的现有工作方式为人工推着料车在生产线上来回投料补料,还要处理自络设备存在的报警故障,消耗了较多的人力体力,且纺织车间环境较差,人工工作效率受到了较大的限制,实际工作效率较难满足生产线的生产需求。而本实用新型设备通过管纱整理模块,将杂乱无序的管纱排列整序,同时找到附着于管纱表面的线头,置于管纱中空部位;利用机械手将处理好的管纱放入自动络筒机工作位。同时整个设备各模块运转时间并联,大大提高了工作效率,使得一个员工可以看管多台设备,专注于解决自动络筒机本身存在的故障。

附图说明

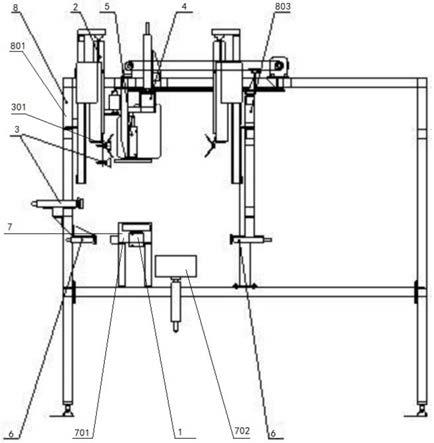

54.图1为本实用新型实施例提供的纺织插纱机器人的立体图;

55.图2为本实用新型实施例提供的纺织插纱机器人的另一立体图;

56.图3为图1的主视图;

57.图4为图1的后视图;

58.图5为图1的俯视图;

59.图6为agv小车模块的立体图;

60.图7为图6的仰视图;

61.图8为储料仓模块的立体图;

62.图9为图8的仰视图;

63.图10为运送模块的立体图;

64.图11为图10的主视图;

65.图12为垂直提升模块的立体图;

66.图13为垂直提升模块的上料仓模块的结构示意图;

67.图14为垂直提升模块的结构示意图;

68.图15为垂直提升模块的管纱贴合机构的结构示意图;

69.图16为垂直提升模块的剪线模块的安装示意图

70.图17为垂直提升模块的剪线模块的结构示意图;

71.图18为图17的放大图;

72.图19为另一实施例提出的剪线模块的安装示意图;

73.图20为另一实施例提出的剪线模块的结构示意图;

74.图21为垂直提升模块的的上料缓冲模块的结构示意图;

75.图22为横向输送模块的立体图;

76.图23为横向输送模块的横向传送带单元的立体图;

77.图24为横向输送模块的横向传送带单元的另一立体图;

78.图25为横向输送模块的空管回收单元的立体图;

79.图26为横向输送模块的空管回收单元的另一立体图;

80.图27为大小头分辨模块的立体图;

81.图28为大小头分辨模块的另一立体图;

82.图29为接料模块立体图的立体图;

83.图30为接料模块的另一立体图;

84.图31为找线头模块的结构示意图;

85.图32为找线头模块的立体图;

86.图33为找线头模块的刮线单元的另一立体图;

87.图34为找线头模块的吸线单元的立体图;

88.图35为找线头模块的吸线单元另一立体图;

89.图36为找线头模块的吸线单元又一立体图;

90.图37为找线头模块的剪线单元的立体图;

91.图38为找线头模块的接料下吸单元的立体图;

92.图39为找线头模块的接料下吸单元的接料柱的装配示意图;

93.图40为找线头模块的接料下吸单元的接料柱的剖面图;

94.图41为找线头模块的吸线单元又一立体图;

95.图42为机械手抓取模块的夹爪盘立体图;

96.图43为机械手抓取模块的夹爪盘俯视图;

97.图44为固定导轨模块的立体图;

98.图45为固定导轨模块另一立体图。

99.附图标号说明:

100.1为agv小车模块;2为储料仓模块;3为运送模块;4为垂直提升模块;5 为横向运输模块;6为大小头分辨模块;7为接料模块;8为机架;9为找线头模块;10为机械手抓取模块;11为固定导轨模块;

101.101为麦克拉姆轮;102为外壳;103为避障传感器单元;104为第一从动轴;105为agv驱动电机;106为第一主动轴;107为第二从动轴;108为方通支架;

102.201为方通架;202为储料仓;203为侧面安装板;204为松料结构安装底板;205为松料导向轴;206为松料气缸;207为松料插板;

103.302为支撑圆杆;303为第一边缘护板;304为限流板;305为送料传送带; 306为传

送带支架;307为光栅;308为铝型材支撑架;309为送料驱动电机;

104.上料仓模块401、垂直提升模组402、管纱贴合机构403、剪线模块404、上料缓冲模块405;

105.上料仓40101、检测光栅40102;

106.第一驱动电机40201、第二导向板40202、托板传送带40203、第二边缘护板40204、传送带护盖40205、支架40206、安装角码40207、第二主动轴40208;

107.拨料弹片安装板40301、拨料弹片40302;

108.驱动轮齿轮40401、变速箱40402、往复螺杆40403、从动剪线模块安装板 40404、往复螺杆安装板40405、拖链槽40406、剪线推头安装板40407、剪线推头40408、剪线推头护盖40409、第三直流电机40410、往复螺杆滑块40411;

109.对射检测传感器40412、主动剪线模块安装板40413、无杆气缸40414、第一导向轴40415、主动剪线模块底板40416及导向滑块40417;

110.阻挡块40501、上料缓冲结构安装板40502、扭簧40503、缓冲板40504、传感器40505、传感器摆板40506;

111.501为横向传送单元;502为空管回收单元;

112.50101为横向传送带安装底板;50102为挡料气缸;50103为翻料仓;50104 为来料传感器;50105为垂直挡料板;50106为横向传送带支撑板;50107为超薄光栅;50108为横向传送带驱动电机;

113.50201为抽拉门;50202为空管回收仓;50203为衔接板;50204为直线导轨;50205为推拉气缸;50206为气缸导轨安装板;50207为空管回收仓支撑板;

114.601为大小头分辨模块安装底板;602为推料气缸安装支撑板;603为推料气缸;604为后侧板;605为推料板;606为推料挡料板;607为大小头分辨传感器;608为传感器接触板;609为落料仓;610为到料传送带;611为到料传送带驱动电机;612为第一单轴气缸;613为检测仓内侧安装板;614为平衡接触板;615为霍尔传感器;616为到料缓冲板;617为检测仓外侧安装板;618 为检测仓底板;619为对射传感器;

115.701为上接料底板;702为步进电机;703为接料筒;704为接料筒安装板; 705为第一同步带;706为开合板;707为锥形开合落料筒;708为第二单轴气缸;709为开合连接杆;710为滑台气缸;711为下接料底板;712为移动接料台上底板;713为移动接料台下底板;714为上下连接杆;715为大口径开口夹; 716为第一导向板;717为第一负压发生箱;

116.刮线单元901、吸线单元902、上吸负压发生箱903;

117.旋转气缸90101、刮线单元下固定板90102、第二导向轴90103、刮线单元中间固定板90104、刮线单元上固定板90105、刮线头90106、同步轮90107、第二同步带90108、单轴推出气缸90109;

118.第一直流电机90201、摩擦轮90202、套环90203、无杆气缸90204、吹气块90205、压线块90206、负压管90207、负压盒90208、剪线单元90209、零件安装板90210、吸线单元安装底板90211、油压缓冲器90212、双轴气缸90213、圆柱形导轨90214、顶线单轴气缸90215、压线气缸90216以及伸缩软管90217、钣金件90218;

119.第二直流电机9020901、电机压板9020902、剪刀推头9020903以及第三导向板9020904;

120.下吸负压发生箱904、接料柱905、硅胶吸盘906、连接轴907、导杆气缸 908、下底板909、上底板910;

121.底座90501、下磁环90502、上磁环90503、接料圆柱90504;

122.空腔9050402、斜向通孔9050401;

123.1001为夹爪;1002为夹爪安装板;

124.1101为导向轴安装块;1102为第一活动连接板;1103为第二活动连接板; 1104为前后导向轴;1105为前后滑块;1106为滚轮;1107为上下滑块;1108 为上下导向轴。

具体实施方式

125.为使本实用新型的上述目的、特征和优点能够更加明显易懂,下面结合附图对本实用新型的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本实用新型。但是本实用新型能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本实用新型内涵的情况下做类似改进,因此本实用新型不受下面公开的具体实施例的限制。

126.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

127.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本实用新型的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

128.在本实用新型中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

129.在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

130.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

131.参见图1至图5,本实用新型提供一种替代纺织员工的纺织插纱机器人,包括agv小车模块1、储料仓模块2、运送模块3、垂直提升模块4、横向运输模块5、大小头分辨模块6、接料模块7、机架8、找线头模块9以及机械手抓取模块10。

132.储料仓模块2固定于agv小车模块1的尾部,用于储存管纱。

133.运送模块3固定于agv小车模块1上,且位于储料仓模块2的出料口的正下方,用于将储料仓模块2内的管纱运送至垂直提升模块4。

134.垂直提升模块4固定于机架上,其底部与运送模块3的出料口对接固定,用于将管纱垂直提升至横向运输模块5。

135.横向运输模块5位于垂直提升模块4的后方,固定于机架8上,用于承接垂直提升模块4输送来的管纱,并将管纱运送至大小头分辨模块6。

136.大小头分辨模块6水平设置于所述横向输送机构5的一侧,用于区分管纱的大小头。

137.接料模块7位于大小头分辨模块6的正下方,并安装于机架8内部,用于承接从大小头分辨模块6落下的管纱。

138.机架8安装于agv小车模块1上;找线头模块9安装于机架8的台面上,其工作位为接料模块7的接料位终点,用于找出管纱的线头。

139.机械手抓取模块9位于接料模块7的前方,安装于机架8上,用于抓取找出线头的管纱。

140.本实用新型提供的纺织插纱机器人,该纺织插纱机器人包括:agv小车模块,作为整个纺织插纱机器人的载体;储料仓模块,用于存取大量管纱,减少人工取纱频率;运送模块、垂直提升模块、横向运输模块、大小头分辨模块及接料模块,将无序管纱单个排序,并按照所需状态,自由接料;找线头模块,模拟人工找线头,将管纱线头找出,并放入指定位置;机械手抓取模块,用于抓取经整理的管纱,以将管纱放入络筒机的管纱工位。即通过本插纱机器人可对现有的络筒机进行简单改造,使现有的络筒机具备自动插纱的功能。

141.agv小车模块

142.如图6及图7所示,在一实施例中,所述agv小车模块1包括麦克拉姆轮 101,外壳102,避障传感器单元103,第一从动轴104,agv驱动电机105,第一主动轴106,第二从动轴107,方通支架108。

143.agv驱动电机105设置于方通支架108上;agv驱动电机105与第一主动轴 106连接,第一主动轴106分别与第一从动轴104以及第二从动轴连接107。

144.第一从动轴104及第二从动轴107的两端均设有麦克拉姆轮101。

145.agv驱动电机驱动第一主动轴转动,第一主动轴带动第一从动轴以及第二从动轴转动,进而带动麦克拉姆轮转动。

146.外壳102设置于方通支架108上;外壳102的两侧均设有避障传感器单元 103。避障传感器单元用于检测agv小车行驶过程中的障碍物。

147.储料仓模块

148.如图8及图9所示,在一实施例中,储料仓模块2包括漏斗形结构的储料仓202,储料仓202底部设有开口,其位于运送模块3的正上方,用于储存管纱;

149.储料仓模块2还包括料口防堵装置,用于防止管纱堆积,堵住出料口。

150.料口防堵装置包括松料结构安装底板204、松料插板207、松料导向轴205 以及松料气缸206。

151.松料结构安装底板204与储料仓202连接;松料气缸206、松料导向轴205、松料插板207设置于松料结构安装底板204上,松料插板207与松料导向轴205、松料气缸206相连,由松料气缸206提供前后运动的动力,使松料插板207沿松料导向轴205运动,进而使管纱松动,防止堆积。

152.如图10及图11所示,在一实施例中,所述运送模块3包括支撑圆杆302,两第一边缘护板303,限流板304,送料传送带305,传送带支架306,第一光栅307,铝型材支撑架308,送料驱动电机309。

153.送料传送带305设置于传送带支架306上,送料传送带305的一端设有上料仓10101,用于将管纱从储料仓运送至垂直提升模块。

154.送料驱动电机309与送料传送带305连接,用于驱动送料传送带移动。

155.送料传送带305的两侧设置有第一边缘护板303,用于防止管纱落出外部。

156.限流板304的上侧通过一转轴设置于两第一边缘护板303上;支撑圆杆302 的两端分别与两第一边缘护板303连接;传送带支架306设置于铝型材支撑架 308上。

157.第一光栅307设置于第一边缘护板303上,用于检测送料传送带305上是否有管纱。

158.垂直提升模块

159.如图12至图21所示,在一实施例中,垂直提升模块4包括上料仓模块401、垂直提升模组402、管纱贴合机构403、剪线模块404及上料缓冲模块405。

160.所述上料仓模块401用于储存管纱,所述上料仓模块401设置在所述垂直提升模组402的底部。垂直提升模组402用于将管纱分离,且垂直运输管纱。

161.所述管纱贴合机构403设置在所述垂直提升模组402上且位于所述上料仓模块401的上方。管纱贴合机构403用于将管纱紧贴于垂直提升模组402的表面。

162.所述剪线模块404设置在所述垂直提升模组402上且位于所述管纱贴合机构403的上方。剪线模块404的作用为剪掉管纱过长的线头,防止留线影响上料,并影响下一道处理工序。

163.所述上料缓冲模块405设置在所述垂直提升模组402的顶部。上料缓冲模块405的作用为防止管纱在最高点因惯性抛出,使其平稳传送。

164.通过应用本实用新型的技术方案,上料仓模块、管纱贴合机构、剪线模块及上料缓冲模块均集成在垂直提升模块上,使得纺织管纱集成式提升机构结构简单、集成度高以及体积小。由此,可使得纺织管纱集成式提升机构能够被利用于智能化自络机纱库投纱设备,整合到移动的agv小车上,使得管纱的提升在自络机台的任意位置都能够工作运转,为智能化自络机纱库投纱设备工作提供有序管纱。

165.进一步地,在某些实施例,例如本实施例中,所述垂直提升模组402包括支架40206以及设置在支架40206上的第二导向板40202、托板传送带40203、第二边缘护板40204、传送带护盖40205;所述托板传送带40203的两侧由下到上依次设置所述第二导向板40202以及所述第二边缘护板40204,所述传送带护盖40205设置在所述托板传送带40203的顶部。

166.支架40206的材质可具体为铝合金。

167.第二导向板40202用于将管纱引导进入到托板传送带40203上。

168.托板传送带40203上间隔设置有托板,可将管纱单个分离,并有序提升。

169.第二边缘护板40204可保证管纱在托板传送带40203上,避免其掉落。

170.传送带护盖40205设置在所述托板传送带40203的顶部,可有效避免管纱掉落。传送带护盖40205的材质可具体为亚克力。

171.进一步地,所述垂直提升模组402还包括第一驱动电机40201以及第二主动轴40208,所述第一驱动电机40201与所述第二主动轴40208连接,所述第二主动轴40208设置在所述支架40206上且与所述托板传送带40205连接。

172.驱动电机40204为动力来源,其带动第二主动轴40208转动,进而第二主动轴40208带动所述托板传送带40205运动。

173.进一步地,所述垂直提升模组402还包括安装角码40207,所述安装角码 40207设置在所述支架40206上。安装角码40207用于将垂直提升模组402安装在机台上。

174.进一步地,所述上料仓模块401包括上料仓10101以及设置在所述上料仓 40101两侧的检测光栅40102;所述上料仓40101设置在所述支架40206上,且位于所述托板传送带40203的底部。

175.上料仓40101为梯形结构,能够对管纱的位置进行调整,便于其进入到托板传送带40203中。

176.上料仓40101两侧的检测光栅40102用于判断是否有物料(管纱),从而前道工序流水线决定是否提供管纱,达到限制管纱数量的目的。

177.进一步地,所述管纱贴合机构403包括拨料弹片安装板40301以及设置在所述拨料弹片安装板40301上的拨料弹片40302;所述拨料弹片安装板40301的两端分别安装在所述托板传送带40203两侧的第二边缘护板40204上。

178.拨料弹片40302倾斜指向托板传送带40203,利用拨料弹片40302给予管纱推力,使得管纱紧贴托板传送带40203,而避免管纱从托板传送带40203上掉落。

179.进一步地,参见图16-18,在一实施例中,所述剪线模块404包括驱动轮齿轮40401、变速箱40402、往复螺杆40403、从动剪线模块安装板40404、往复螺杆安装板40405、拖链槽40406、剪线推头安装板40407、剪线推头40408、剪线推头护盖40409、第三直流电机40410及往复螺杆滑块40411。本实施例的剪线模块为从动剪线模块。

180.所述从动剪线模块安装板40404安装在所述支架40206上,所述往复螺杆安装板40405安装在所述从动剪线模块安装板40404上,所述往复螺杆40403 安装在所述往复螺杆安装板40405上,所述拖链槽40406设置在所述往复螺杆 40403的下侧,所述往复螺杆滑块40411设置在所述往复螺杆40403上,所述往复螺杆滑块40411嵌于所述拖链槽40406内。

181.所述剪线推头安装板40407安装在所述往复螺杆滑块上,所述剪线推头 40408、剪线推头护盖40409以及第三直流电机40410均安装在所述剪线推头安装板40407上。所述第三直流电机40410与所述剪线推头40408连接,用于为剪线推头40408提供驱动力。所述剪线推头护盖40409起到保护剪线推头40408 的作用。

182.所述驱动轮齿轮40401与所述第二主动轴40208连接,所述驱动轮齿轮 40401与所述变速箱40402连接,所述变速箱40402与所述往复螺杆40403连接。

183.本实施例中,剪线模块的工作原理为:主动轴在转动时带动驱动轮齿轮转动,驱动轮齿轮通过变速箱带动往复螺杆运动,往复螺杆带动往复螺杆滑块沿着拖链槽往复滑动,

往复螺杆滑块带动剪线推头安装板运动,进而剪线推头安装板上的剪线推头亦往复移动而持续进行剪线动作。

184.进一步地,参见图19-20,在一实施例中,所述剪线模块404包括对射检测传感器40412、主动剪线模块安装板40413、无杆气缸40414、第一导向轴40415、主动剪线模块底板40416、导向滑块10417、剪线推头10408、剪线推头护盖 40409、第三直流电机40410、剪线推头安装板40407。本实施例的剪线模块404 为主动剪线模块。

185.所述主动剪线模块安装板40413安装在所述支架40206上,所述主动剪线模块底板40416安装在所述主动剪线模块安装板40413上,所述无杆气缸40414 安装在所述主动剪线模块底板40416上,所述第一导向轴40415设置在所述无杆气缸40414的一侧,所述导向滑块40417与所述无杆气缸40414连接,所述导向滑块40417嵌于所述第一导向轴40415内。

186.所述剪线推头安装板40407安装在所述导向滑块40417上,所述剪线推头 40408、剪线推头护盖40409以及第三直流电机40410均安装在所述剪线推头安装板40407上。所述第三直流电机40410与所述剪线推头40408连接,用于为剪线推头40408提供驱动力。所述剪线推头护盖40409起到保护剪线推头40408 的作用。

187.所述对射检测传感器40412设置在所述支架40206的侧面,且与所述无杆气缸40414连接。

188.本实施例中,剪线模块的工作原理为:对射检测传感器检测到管纱时,触发无杆气缸发生位移动作,无杆气缸带动导向滑块沿着导向轴滑动,导向滑块带动剪线推头安装板运动,进而剪线推头安装板上的剪线推头亦运动而进行剪线动作。

189.进一步地,所述上料缓冲模块405包括阻挡块40501、上料缓冲结构安装板 40502、扭簧40503以及缓冲板40504。

190.所述上料缓冲结构安装板40502安装在所述支架40206上,所述缓冲板 40504安装在所述上料缓冲结构安装板40502上,所述缓冲板40504可在所述上料缓冲结构安装板40502上转动。具体地,缓冲板40504的两端插入到上料缓冲结构安装板40502上,缓冲板40504的两端作为转轴而转动。

191.所述扭簧40503安装在所述缓冲板40504的两端,扭簧40503用于向缓冲板40504提供转动阻力,进而起到缓冲作用。

192.所述阻挡块40501安装在所述上料缓冲结构安装板40502上,所述阻挡块 40501位于所述缓冲板40504的一侧。阻挡块40501用于限制缓冲板40504转动,使得缓冲板40504在不受力时为竖直状态。

193.进一步地,所述上料缓冲模块405还包括传感器40505以及传感器摆板 40506,所述传感器40505安装在所述上料缓冲结构安装板40502上,所述传感器摆板40506与所述缓冲板40504连接,所述缓冲板40504转动时,带动所述传感器摆板40506摆动而触发所述传感器40505,达到检测是否有上料的功能。

194.传感器40505可具体为光电传感器。

195.利用垂直提升模块进行上料时的工作流程为:

196.a、上料仓模块限制管纱数量,实现数量控制,将管纱传送至垂直提升模块底部;

197.b、垂直提升模块实现管纱的单个分离,有序排列提升;

198.c、管纱贴合机构安装于边缘护板两侧,横跨在垂直提升模块上,管纱经过管纱贴

合机构后,使管纱紧贴在托板传送带表面;

199.d、剪线模块的移动方向与管纱垂直提升的方向垂直,可完成管纱上升过程的剪线;

200.e、上料缓冲模块位于垂直提升模块最顶端,管纱到达垂直提升模块最顶端时,受到缓冲作用力,避免因惯性力抛出。

201.横向运输模块

202.请参阅图22至图26,在一实施例中,所述横向运输模块5包括横向传送单元501。所述横向传送单元501包括横向传送带安装底板50101,挡料气缸50102,翻料仓50103,来料传感器50104,垂直挡料板50105,横向传送带支撑板50106,超薄光栅50107以及横向传送带驱动电机50108。

203.挡料气缸50102设置在横向传送带安装底板50101上,垂直挡料板50105 与挡料气缸50102连接。

204.横向传送带支撑板50106设置在横向传送带安装底板50101上,横向传送带设置在横向传送带支撑板50106上。

205.翻料仓50103设有一向横向传送带倾斜的漏料板,所述漏料板的下侧设有横向传送带。

206.来料传感器50104设于漏料板的上侧,用于检测漏料板上是否有管纱。

207.超薄光栅50107设置于横向传送带的一侧,用于检测横向传送带上是否有管纱。

208.横向传送带驱动电机50108与横向传送带电连接,用于驱动横向传送带运动。

209.漏料板设有伸缩口;垂直挡料板50105可在挡料气缸50102的驱动下从伸缩口伸出或缩回。垂直挡料板50105伸出时将管纱拦住;缩回时使管纱沿漏料板下滑。

210.在一实施例中,所述横向运输模块5还包括空管回收单元502。

211.所述空管回收单元502包括抽拉门50201,空管回收仓50202,衔接板50203,直线导轨50204,推拉气缸50205,气缸导轨安装板50206以及空管回收仓支撑板50207。

212.衔接板50203倾斜设置于空管回收仓50202上;气缸导轨安装板50206设置于空管回收仓支撑板502078上,推拉气缸50205设置于气缸导轨安装板50206 上;直线导轨50204设置于气缸导轨安装板50206上;推拉气缸50205的滑块嵌于直线导轨50204内,且与衔接板50203连接。推拉气缸50205使衔接板50203 沿直线导轨50204伸出,以接回空管。

213.抽拉门50201设置于空管回收仓50202上,用于打开空管回收仓50202。

214.大小头分辨模块

215.如图27及图28所示,在一实施例中,所述大小头分辨模块6包括大小头分辨模块安装底板601,推料气缸安装支撑板602,推料气缸603,后侧板604,推料板605,推料挡料板606,大小头分辨传感器607,传感器接触板608,落料仓609,到料传送带610,到料传送带驱动电机611,两第一单轴气缸612,检测仓内侧安装板613,两平衡接触板614,霍尔传感器615,到料缓冲板616,检测仓外侧安装板617,检测仓底板618,对射传感器619。

216.到料传送带驱动电机611设置于大小头分辨模块安装底板601上;到料传送带610设置于大小头分辨模块安装底板601上。

217.到料传送带驱动电机611与到料传送带610电连接,用于驱动到料传送带 610运动。

218.推料气缸603与落料仓609分别位于到料传送带610的两侧。

219.推料气缸安装支撑板602设置于大小头分辨模块安装底板601上。

220.推料气缸603设置于推料气缸安装支撑板602上,且与推料板605连接。

221.大小头分辨传感器607设置于落料仓609上;传感器接触板608设置于落料仓609上且在大小头分辨传感器607的一侧。

222.大小头分辨传感器用于检测管纱大小头的位置。

223.两第一单轴气缸612间隔设置于落料仓609外侧,第一单轴气缸612的活动轴穿过落料仓609侧壁上的通孔伸入到落料仓609内,且可在第一单轴气缸 612的驱动下缩回。

224.具体应用中,只需要一个单轴气缸的活动轴缩回,便可使管纱的大头朝下落下,进而实现区分管纱大小头的目的。

225.对射传感器619设于两第一单轴气缸612之间。对射传感器619设于两个第一单轴气缸612之间,其作用为检测推料气缸推出的管纱是否到位及设备开机前检测该位置是否存在多余管纱。

226.后侧板604位于推料气缸603与到料传送带610之间;两检测仓外侧安装板617间隔设置于落料仓609两侧,两平衡接触板614分别设置于两检测仓外侧安装板617上;推料挡料板606位于到料传送带610与落料仓609之间,其上侧通过一转轴设置于两平衡接触板614上;到料缓冲板616设置于到料传送带610的一端;霍尔传感器615设置于到料传送带610的一侧。

227.检测仓内侧安装板613位于落料仓609的内侧,检测仓底板618位于落料仓609内。

228.大小头分辨模块的分辨原理如下:

229.纱管由上道工序进入到料传送带610上,管纱随到料传送带610向前运送,管纱前端碰到到料缓冲板616,从而触发霍尔传感器615给出管纱到位信号;推料气缸603推出,将管纱推至落料仓609下料位置;在这个过程当中,管纱的大头端会触碰到传感器接触板608,从而触发大小头分辨传感器607,大小头分辨传感器607将信号反馈至处理程序,处理程序向左右两侧的第一单轴气缸612 发出信号,决定左或右的第一单轴气缸缩回,最终使得管纱大头端朝下下落。

230.接料模块

231.如图29及图30所示,在一实施例中,所述接料模块7包括上接料底板701,步进电机702,多个接料筒703,接料筒安装板704,第一同步带705,开合板706,多个锥形开合落料筒707,第二单轴气缸708,开合连接杆709,滑台气缸 710,下接料底板711,移动接料台上底板712,移动接料台下底板713,上下连接杆714,大口径开口夹715,第一导向板716,第一负压发生箱717。

232.步进电机702设置于上接料底板701上。

233.接料筒安装板704设置于上接料底板701上;多个接料筒703间隔设置于接料筒安装板704上。

234.步进电机702通过第一同步带705与接料筒安装板704连接;开合板706 设置于上接料底板701上,步进电机702可驱动接料筒安装板704滑动到开合板706上方,开合板706上设有与接料筒703对应的开口,管纱可从接料筒703 落入开口内。

235.大口径开口夹715设置于上接料底板701下方,且与开合板706连接,用于驱动开合

板706的开口打开或闭合。

236.多个锥形开合落料筒707间隔设置于开合板706下方,分别与开合板706 的开口对应。

237.第二单轴气缸708设置于上接料底板701的下方,第二单轴气缸708与开合连接杆709连接;开合连接杆709分别与多个锥形开合落料筒707连接;第二单轴气缸708通过开合连接杆709驱动锥形开合落料筒707打开或闭合。

238.具体地,锥形开合落料筒由两落料筒板组成,第二单轴气缸通过开合连接杆709驱动两落料筒板打开或闭合。

239.锥形开合落料筒707设置于移动接料台上底板712上;移动接料台下底板 713间隔设置于移动接料台上底板712的下方,上下连接杆714的两端分别与移动接料台下底板713、移动接料台上底板712连接。

240.移动接料台下底板713设置于下接料底板711上。

241.滑台气缸710设置于下接料底板711上,滑台气缸710与移动接料台下底板713连接,用于驱动移动接料台下底板713移动。

242.第一负压发生箱717设置于移动接料台下底板713和移动接料台上底板712 之间;第一负压发生箱717与接料底座相连,用于向接料底座提供负压。

243.接料底座设置于移动接料台上底板,位于锥形开合落料筒的下方,用于承接自锥形开合落料筒落下的管纱。

244.在一实施例中,接料底座为3个,与锥形开合落料筒707的位置对应,且位于中间的接料底座为可移动设置。

245.所述接料模块还包括第一导向板716,第一导向板716位于移动接料台上底板712的一侧,固定在机架上。

246.在一实施例中,接料底座为3个,接料位置与锥形开合落料筒707的位置对应,且位于中间的接料底座为可移动设置。

247.第一导向板716的导向边为斜向板,位置固定,其作用是将可移动的接料底座往预设的位置导向,依靠第一导向板的斜向作用,使得3个接料底座处于同一水平线,正好位于锥形开合落料筒的下方。

248.其工作原理为:中间接料底座与两侧的接料底座的原始位置为相对错开,呈品字形分布;其中,中间的接料底座设有弹簧,弹簧的另一端与移动接料台上底板712连接;当三个接料底座处于原始位置时,弹簧舒展,三个接料底座为品字形结构分布;当设备接收到接料信号时,滑台气缸710往第一导向板716 的方向移动,中间的接料底座抵住第一导向板716并受第一导向板716的斜边导向作用,会被第一导向板716挤压至与其它2个接料底座处于同一水平线的位置,此时弹簧处于压缩状态,即图30。此时,三个接料底座的位置与锥形开合落料筒707的位置对应,可承接管纱。

249.接到管纱后,锥形开合落料筒707打开,留下管纱,待管纱做完找线头工序之后,滑台气缸710向远离第一导向板716的方向移动,带动管纱前往机械手抓取的位置,中间的接料底座抵住第一导向板716,三个接料底座至原始位置为品字形结构分布,便于机械手抓取管纱。

250.找线头模块

251.请参阅图31至图41,在一实施例中,找线头模块9包括刮线单元901、吸线单元902以及接料下吸单元。

252.所述刮线单元901与所述吸线单元902均安装在机台上,所述刮线单元901 与所述吸线单元902间隔设置;所述接料下吸单元设置在所述吸线单元下侧,所述吸线单元902上设置有剪线单元90209。

253.刮线单元901用于刮出管纱表面的纱线。吸线单元902用于吸出管纱的纱线的线头。剪线单元90209用于剪掉过长的纱线。接料下吸单元用于将纱线的线头收纳到管纱的纱筒内部。

254.本实用新型的技术方案,刮线单元、吸线单元以及接料下吸单元集成到找线头机构上,具有结构简单、功能模块集中以及集成度高的特点,使得完成完整找线头动作的找线头机构能够整合到移动agv小车上,实现找线头机构能够在在整台络筒机的范围内来回移动并在络筒机任意工位即可进行实时找线头处理,为管纱的有效投放做好提前处理。

255.进一步地,在某些实施例,例如本实施例中,所述刮线单元901包括旋转气缸90101、刮线单元下固定板90102、多个第二导向轴90103、刮线单元中间固定板90104、刮线单元上固定板90105、刮线头90106、同步轮90107、第二同步带90108以及单轴推出气缸90109

256.所述刮线单元中间固定板90104固定于机台上,所述刮线单元下固定板 90102以及所述刮线单元上固定板90105分别设置在所述刮线单元中间固定板 90104的两侧,所述第二导向轴90103穿过所述刮线单元中间固定板90104,所述第二导向轴90103的两端分别与所述刮线单元下固定板90102以及所述刮线单元上固定板90105连接。

257.所述旋转气缸90101安装在所述刮线单元下固定板90102上,所述旋转气缸90101与一第二导向轴90103连接,各第二导向轴90103之间通过同步轮90107 以及第二同步带90108连接,所述刮线头90106设置在所述第二导向轴90103 的上端。旋转气缸90101驱动第二导向轴90103旋转,各第二导向轴90103之间通过同步轮90107以及第二同步带90108连接而同步旋转。

258.本实施例中,共有三个第二导向轴90103,旋转气缸90101与处于中间的第二导向轴90103连接,处于中间的第二导向轴90103上设置有两个同步轮90107,其他两个第二导向轴90103上设置有一个同步轮90107;处于中间的第二导向轴 90103上的两个同步轮90107分别通过第二同步带90108与其他两个第二导向轴 90103上的同步轮90107连接。

259.每一第二导向轴90103的上端均设置有刮线头90106,第二导向轴90103旋转时,带动刮线头90106转动而执行刮线动作。

260.所述单轴推出气缸90109与所述刮线单元上固定板90105连接。单轴推出气缸90109驱动刮线单元上固定板90105、第二导向轴90103、刮线头90106、旋转气缸90101以及刮线单元下固定板90102作为整体上下运动(沿着刮线单元中间固定板90104上下运动),从而刮线头90106从管纱的底部滑动到管纱的顶部,极大地扩大了刮线区域。

261.进一步地,所述吸线单元包括第一直流电机90201、摩擦轮90202、套环90203、无杆气缸90204、吹气块90205、压线块90206、负压管90207、负压盒 90208、零件安装板90210、吸线单元安装底板90211、油压缓冲器90212、双轴气缸90213、圆柱形导轨90214、顶线单轴气缸90215、压线气缸90216、伸缩软管90217以及钣金件90218。

262.所述吸线单元安装底板90211安装在机台上,所述圆柱形导轨90214设置在所述吸线单元安装底板90211上;所述双轴气缸90213设置在所述吸线单元安装底板90211上,所述双轴气缸90213与所述零件安装板90210连接,所述零件安装板90210设置在所述圆柱形导轨90214上,所述零件安装板90210可在所述圆柱形导轨90214上滑动。双轴气缸90213用于驱动零件安装板90210 沿着圆柱形导轨90214来回滑动。

263.所述负压盒90208设置在所述零件安装板90210上,所述负压盒90208与上吸负压发生箱903连接(通过输气管道连接);所述负压管90207设置在所述零件安装板90210上,所述负压管90207与所述负压盒90208连接;所述剪线单元90209设置在所述负压管90207上。

264.所述压线气缸90216安装在零件安装板90210上,所述压线气缸90216与所述钣金件90218连接,所述压线块90206安装在所述钣金件90218上;所述吹气块90205安装在所述压线块90206下方,所述吹气块90205与供气源连接;所述顶线单轴气缸90215安装在所述钣金件90218上,所述顶线单轴气缸90215 位于所述压线块90206与所述吹气块90205之间。所述吹气块90205与供气源连接,用于向管纱吹气以吹起管纱的纱线。顶线单轴气缸90215起到顶住管纱的纱筒顶部的作用。

265.具体地,压线气缸90216安装于零件安装板90210下方;钣金件90218安装于压线气缸90216背面,通过压线气缸90216做前后往复运动;其中顶线单轴气缸90215、压线块90206及吹气块90205直线阵列分布于钣金件90218末端;当工作时,压线气缸90216伸出,带动整体部件前伸,压线块90206压住线筒,防止线筒因旋转产生的上升,同时吹气块90205吹气,将线筒表面附着的线头吹起;关闭吹气及旋转,顶线单轴气缸90215伸出,顶住线筒顶部,防止线筒因惯性产生的旋转。

266.所述无杆气缸90204设置在所述零件安装板90210的一侧,所述无杆气缸 90204的滑块与所述套环90203连接,所述伸缩软管90217的两端分别与所述负压管90207以及所述套环90203连接。无杆气缸90204驱动套环90203向下运动时,套环90203带动伸缩软管90217将管纱套住,配合负压管90207吸气,可产生较大负压而吸出管纱上的纱线;相应地,无杆气缸90204驱动套环90203 向上运动时,套环90203带动伸缩软管90217脱离管纱。

267.所述第一直流电机90201设置在所述零件安装板90210的下侧,所述摩擦轮90202设置在所述零件安装板90210的下侧,所述第一直流电机90201与所述摩擦轮90202连接;所述油压缓冲器90212安装在所述吸线单元安装底板 90211上。第一直流电机90201驱动摩擦轮90202转动。摩擦轮90202紧贴管纱,摩擦轮90202转动时,同步带动管纱转动。

268.所述剪线单元90209包括第二直流电机9020901、电机压板9020902、剪刀推头9020903以及第三导向板9020904;所述第二直流电机9020901设置在所述第三导向板9020904与所述电机压板9020902之间,所述剪刀推头9020903设置在所述第三导向板9020904上,所述第二直流电机9020901的电机轴与所述剪刀推头9020903连接。电机压板9020902用于将第二直流电机9020901固定在第三导向板9020904上。第二直流电机9020901的电机轴与所述剪刀推头 9020903连接,以向所述剪刀推头9020903提供动力。

269.剪刀推头9020903设置在负压管90207内。套环90203带动伸缩软管90217 将管纱套住时,配合负压管90207吸气,可产生较大负压而吸出管纱上的纱线到负压管90207内,剪刀推头9020903在第二直流电机9020901的驱动下执行剪线动作。

270.进一步地,所述接料下吸单元包括下吸负压发生箱904、接料柱905、硅胶吸盘906、

连接轴907、导杆气缸908、下底板909以及上底板910。

271.所述下底板909与所述上底板910通过连接轴907连接,所述下吸负压发生箱904设置在所述下底板909与所述上底板910之间,所述下吸负压发生箱 904通过所述导杆气缸908安装在所述下底板909上,所述硅胶吸盘906安装在所述下吸负压发生箱904的通气口处,所述接料柱905安装在所述上底板910 上,所述接料柱905位于所述硅胶吸盘906的上方。导杆气缸908用于驱动下吸负压发生箱904上下运动。下吸负压发生箱904向上运动时,所述硅胶吸盘 906同步向上吸住所述接料柱905的底部,以向所述接料柱905提供真空吸力(上底板910上开设有连通接料柱905与硅胶吸盘906的孔)。下吸负压发生箱904 向下运动时,所述硅胶吸盘906与所述接料柱905的底部脱离。

272.所述接料柱905包括底座90501、下磁环90502、上磁环90503以及接料圆柱90504;所述接料圆柱90504安装在所述底座90501上,所述下磁环90502以及所述上磁环90503层叠设置在所述接料圆柱90504与所述底座90501之间;所述接料圆柱90504内部设有空腔9050402,所述接料圆柱90504的侧壁开设有斜向通孔9050401,所述斜向通孔9050401与所述空腔9050402连通。接料圆柱 90504用于插入到管纱的纱筒内,所述硅胶吸盘906向上贴住接料圆柱90504的底部(底座90501上有连通空腔以及硅胶吸盘906的孔),而向所述接料圆柱 90504的空腔9050402提供真空吸力,在真空吸力的作用下管纱的纱线的线头将进入到管纱的纱筒内,从而完成了线头的整理。

273.所述下磁环90502与所述上磁环90503相互排斥,上磁环90503抵住接料圆柱90504。所述下磁环90502与所述上磁环90503的磁性相反,二者相互排斥的,可向接料圆柱90504提供接料时抵消冲击力的缓冲力。

274.需要说明的是,本实用新型提出的一种络筒机管纱多工位集成式找线头机构包括多个工位(本实施例为三工位),每个工位对应设有刮线头、伸缩软管、负压管、剪线单元、摩擦轮以及接料柱等部件,各工位可同时运作,极大的提高了效率。

275.找线头模块的工作流程如下:

276.s1,接料台往各工位送料(管纱);

277.s2,开启上吸负压发生箱以及下吸负压发生箱;

278.s3,双轴气缸将零件安装板推出;同时第一直流电机驱动摩擦轮转动,摩擦轮同步带动管纱转动;

279.s4,吹气块吹气;刮线单元启动,单轴推出气缸向上推出,旋转气缸同时启动,刮线头从下到上在管纱上刮线;单轴推出气缸到达终点后缩回,同时旋转气缸回到原点,挂线结束;

280.s5,无杆气缸启动,套头下降,同步带动伸缩软管套住管纱;负压管抽气,形成较强负压;同时剪线单元启动,剪刀推头开始剪线;无杆气缸复位,同步带动伸缩软管复位;

281.s6,压线气缸和顶线单轴气缸伸出,压线块顶住管纱的纱筒顶端,延时后缩回;

282.s7,导杆气缸上升,带动下吸负压发生箱上的硅胶吸盘对接至接料圆柱,使得接料圆柱及管纱的纱筒内部产生强负压;同时第一直流电机反转;

283.s8,双轴气缸缩回,吸线单元复位,上吸负压发生箱和吹气块同时关闭,导杆气缸下降,下吸负压发生箱关闭,剪线单元关闭;

284.s9,线头进入管纱的纱筒内部,线头找取完毕。

285.找线头模块充分利用气缸、电机等传动机构,将刮取线头、吸取线头、吹起线头等功能集成到一个找线头机构中,使得完成完整找线头动作的装置集成小型化,能够整合到移动agv小车上,实现找线头机构能够在整条自络生产线来回移动,并在络筒机任意工位即可进行实时找线头处理,为管纱的有效投放做好提前处理。

286.而且本找线头模块设计有多个(例如3个)串联找线头工位,能够同时完成多个纱筒线头的找取,装置底座处的气缸,使得线筒落入到底座后将吸线装置伸出,多个摩擦轮带动线筒旋转,进行线头处理;吸线通道通过无杆气缸与伸缩软管连接,使得有负压环境的伸缩软管能够快速覆盖整个管纱实现管纱线头的吸取;同时针对线头缠绕交紧的管纱,可在负压吸取线头之前对管纱进行刮理松动处理,降低线头吸取难度。在线头被吸附至负压管管内之后,在固定位置将棉线剪断,同时开启联通管纱中部中空位置的下吸负压发生箱,使得线头落入管纱头部孔中。

287.灵活的小型集成结构设计,将找线头模块快速简易的整合到agv移动平台上,大大节省线头找取装置所需要的空间,多个串联工作位的设计,大大提高了工作效率;同时使得找线头模块在整条自络生产线来回移动成为现实,刮取线头、吸取线头、吹起线头等全面的找线头功能保证了线头找取的稳定性。

288.机械手抓取模块

289.如图42至图45所示,在一实施例中,机械手抓取模块10包括夹爪1001 以及夹爪安装板1002,所述夹爪1001设置于夹爪安装板1002上。夹爪用于抓取管纱。

290.在一实施例中,所述的替代纺织员工的纺织插纱机器人还包括固定导轨模块11;固定导轨模块11设置于机架8上。

291.固定导轨模块11包括导向轴安装块1101,第一活动连接板1102,第二活动连接板1103,前后导向轴1104,前后滑块1105,滚轮1106,上下滑块1107,上下导向轴1108。

292.前后导向轴1104穿过前后滑块1105,前后滑块1105可沿导向轴1108滑动。

293.前后导向轴1104的两端均设有导向轴安装块1101,导向轴安装块1101安装于机架8上。

294.第二活动连接板1103与前后滑块1105连接,在前后滑块1105的带动下移动。

295.第二活动连接板1103上设有上下导向轴1108,上下滑块1107设置于上下导向轴1108上,上下滑块1107可沿上下导向轴1108移动。

296.第一活动连接板1102设置于上下滑块1107上,滚轮1106设置于第一活动连接板1102上,第一活动连接板1102与自络机的扶手相连,保证整个设备沿直线运动。滚轮用于减少摩擦力。

297.本实用新型提供的设备工作流程如下:

298.1)设备启动;

299.2)送料气缸缩回,松料插板回退,储料仓的仓口打开,使管纱落入运送模块;

300.3)垂直提升模块启动,agv小车模块移动至络筒机的空纱工位上,等待将管纱投入空纱工位上;

301.4)运送模块的运送皮带向前方送料,至上料仓;

302.5)上料仓两侧的传感器检测到有管纱,则运送皮带停止,等待上料仓内的管纱全部转移至垂直提升模块;

303.6)垂直提升模块将管纱垂直提升至上料缓冲机构;

304.7)上料缓冲机构将管纱运送至横向运输模块;

305.8通过上料缓冲机构上的对射传感器、横向运输模块的来料传感器进行置位比较,判断管纱是否为空;

306.如,对射传感器、来料传感器均未收到信号,则垂直提升模块继续上料;

307.如,对射传感器收到信号、来料传感器未收到信号,则判定为空管,该空管进入空管回收仓中;

308.如,对射传感器、来料传感器均收到信号,则判定有有效管纱,将此有效管纱送至大小头分辨模块;

309.9)大小头分辨模块检测到有管纱,启动推料气缸,将管纱推至落料仓处,触发大小头分辨传感器;

310.10)两第二单轴气缸根据大小头分辨传感器的信号判定回缩,使管纱的大

311.头朝下落入接料模块;

312.11)接料模块依次接取多个管纱,并将多个管纱同时送至找线头模块;

313.12)找线头模块将管纱固定住后,通过摩擦轮摩擦出线头,由负压发生箱将线头吸出,并使线头进入管纱筒内部通孔,找线头工序结束;

314.13)机械手抓取模块将找好线头的管纱抓取,投入至待投纱的空纱工位中;

315.14)一次投料结束,循环进入下一流程。

316.本实用新型提供的设备具有替代员工进行高强度工作,进行快速投料补料的功能。自动络筒机设备的现有工作方式为人工推着料车在生产线上来回投料补料,还要处理自络设备存在的报警故障,消耗了较多的人力体力,且纺织车间环境较差,人工工作效率受到了较大的限制,实际工作效率较难满足生产线的生产需求。而本实用新型设备通过agv小车作为载体,装载管纱在生产线替代人工推料来回巡线工作;通过管纱整理模块,将杂乱无序的管纱排列整序,同时找到附着于管纱表面的线头,置于管纱中空部位;利用机械手将处理好的管纱放入自动络筒机工作位。通过上位机发送缺料信号给agv小车,使其移动到缺料位置,然后机械手投送管纱。同时整个设备各模块运转时间并联,大大提高了工作效率,使得一个员工可以看管多台设备,专注于解决自动络筒机本身存在的故障。

317.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

318.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。