1.本发明属于瓷化骨料制备技术领域,具体涉及一种瓷化骨料素坯防掉粉覆膜剂、覆膜系统及覆膜方法,尤其适用于对各类危废协同制备的瓷化骨料进行覆膜保护。

背景技术:

2.这里的陈述仅提供与本发明相关的背景技术,而不必然地构成现有技术。

3.瓷化骨料素坯成型完成后,需要将其置于回转窑中干燥、烧结,制备瓷化骨料。素坯在回转窑滚动干燥过程中,在素坯高温烧结出现部分液相(800℃左右)前,随着水份的流失,瓷化骨料素坯会和回转窑内壁相互摩擦而引起磨削掉粉。由于瓷化骨料的原料细度都在100目以下,骨料素坯摩擦掉粉容易引起窑内粉尘浓度过高,其中大部分粉尘随烧结烟气一起进入烟气处理工序,给后续的烟气处置带来一定困难;剩余少量粉尘会从窑头、窑尾及窑体连接部位外溢到环境中,导致环境粉尘超标。尤其对于各类危废协同制备的瓷化骨料,其磨削粉尘会导致车间环境不达标,无法通过环保验收。

技术实现要素:

4.针对现有技术存在的不足,本发明的目的是提供一种瓷化骨料素坯防掉粉覆膜剂、覆膜系统及覆膜方法。通过在瓷化骨料素坯表面裹覆一层高强度耐磨膜层,在素坯烧结前为素坯提供足够的耐磨度,大幅降低掉粉,并在骨料烧成中通过与骨料基体反应,有效提高骨料产品的强度等参数,以解决瓷化骨料生产过程中,素坯成型后干燥过程中,因瓷化颗粒素坯强度不足,容易导致磨削掉粉的问题。

5.为了实现上述目的,本发明是通过如下的技术方案来实现:

6.第一方面,本发明提供了一种瓷化骨料素坯防掉粉覆膜剂,其组分包括水玻璃、高粘剂凹土、高液限黏土和水。

7.第二方面,本发明提供一种瓷化骨料素坯防掉粉覆膜系统,包括:骨料整形机、浆料池和喷雾装置,其中,

8.所述喷雾装置包括输浆装置和至少一个喷头,喷头安装于输浆装置的输出端,输浆装置的输入端通过浆料泵与浆料池连通;

9.所述喷头设置于骨料整形机的整形腔的尾部。

10.第三方面,本发明提供一种瓷化骨料素坯防掉粉覆膜方法,包括如下步骤:

11.将水玻璃、高粘剂凹土、高液限黏土和水按设定比例混合后,高速离散搅拌,制成稳定浆液;

12.将制备得到的稳定的浆液均匀附着于瓷化骨料素坯的表面,形成覆膜。

13.第四方面,本发明提供一种附着有保护膜的瓷化骨料素坯,由所述覆膜方法制备而成。

14.第五方面,本发明提供一种瓷化骨料的制备方法,将覆膜后的瓷化骨料素坯置于回转窑中烧结,制备得到瓷化骨料。

15.第六方面,本发明提供一种瓷化骨料,由所述瓷化骨料制备方法制备而成。

16.上述本发明的一种或多种实施方式取得的有益效果如下:

17.1)通过在瓷化骨料素坯表面裹覆一层较高强度的保护膜,可以较好地提高骨料素坯在干燥过程中的表面耐磨度,从而最大限度地降低骨料生产中的粉尘产生量。

18.2)本发明的覆膜剂的组分是易于与骨料素坯材料形成结合体的无机非金属材料,其中硅铝含量较高,可有效提高骨料烧成过程中表面的耐温性,避免粘连和结圈等烧成等问题的产生。

19.此外,覆膜剂中添加的水玻璃等组分,易于与骨料基体形成稳定的结合,进而有利于提高瓷化骨料产品的强度。

附图说明

20.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

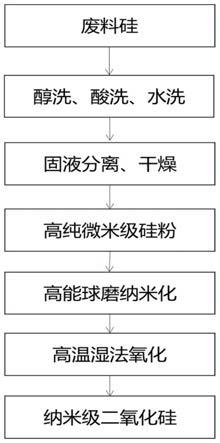

21.图1是本发明根据一个或多个实施方式的瓷化骨料素坯防掉粉裹覆膜工艺流程图;

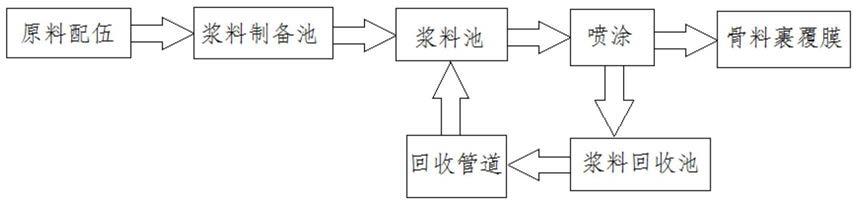

22.图2是本发明根据一个或多个实施方式的裹覆膜浆料喷涂系统的结构示意图;

23.图3是本发明根据一个或多个实施方式的裹覆膜浆料喷涂系统整体结构示意图;

24.图4是本发明根据一个或多个实施方式的摇摆喷雾装置的结构示意图;

25.图5是本发明根据一个或多个实施方式的刚性输浆管道与驱动套管的配合结构剖视图结构示意图;

26.图6是本发明根据一个或多个实施方式的刚性输浆管道与驱动套管的配合截面图。

27.图中:为显示各部位位置而夸大了互相间间距或尺寸,示意图仅作示意使用;

28.其中,1-浆料池,2-浆料泵,3-回收池,4-回收罩,5-喷头,6-驱动装置,7-骨料整形机,8-刚性输浆管道,9-支架,10-浆料进口,11-驱动套管,12-带轮,13-凸出件,14-拨片。

具体实施方式

29.应该指出,以下详细说明都是例示性的,旨在对本发明提供进一步的说明。除非另有指明,本发明使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

30.第一方面,本发明提供了一种瓷化骨料素坯防掉粉覆膜剂,其组分包括水玻璃、高粘剂凹土、高液限黏土和水。

31.本发明以水玻璃、高粘剂凹土、高液限黏土为基础材料,制成悬浮性能稳定、易于雾化的溶液,经过特殊设计的与骨料生产线契合的雾化装置,在骨料素坯表面裹覆一层高强度裹覆膜。该裹覆膜喷涂到骨料表面后,会与骨料表层发生结合反应,形成稳定的结合过渡层及表面裹覆膜层,该裹覆膜层和过渡层会随着骨料水份的流失,硬度提高,最终形成耐磨度远高于普通骨料素坯的表面层。

32.水玻璃是由碳酸钠跟石英通过高温熔解成熔块,然后用高温高压水形成一种半透明的溶液,水玻璃在该裹覆膜喷涂浆料中,主要起到电解质稀释的作用,能够改善喷涂浆料

的流动性能,而且不影响喷涂浆料的强度。

33.高粘剂凹土是利用稀有天然非金属矿-凹凸棒石粘土(attapulgite clay)经过浸泡、研磨、脱水、表面活化、粉碎包裹、调配等工艺经科学配方和特殊加工工艺制成的一种高粘度产品,高粘剂凹土是一种天然的水合镁铝硅酸盐,具有独特的三维空间链式结构,及特殊的针、棒纤维状晶体形态。在该裹覆膜喷涂浆料中,主要应用其具有的高粘结性,优异的悬浮性和胶体触变性,耐温,耐火,耐腐蚀,在工作介质中具有惰性和稳定性等特性。

34.高液限黏土是粘土的一种,高液限粘土从地质成因上属于坡残积物,岩性为含砾石粘土,砾石含量多在20%-30%,为火山碎屑岩的风化产物,多呈红棕色。该黏土具有非常特殊的物理力学性质,如含水量平均值56%、干密度13.6kn/m、湿密度l5.2 kn/m、液限77、塑限39、无侧限抗压强度34kpa、最优含水量38%、最大干密度13.9kn/m,土的液限值越高,硬度越大,稳定性越好,从而可以为裹覆喷涂膜提供干燥后的表面硬度。高液限土通常含有大量的蒙脱石、伊利石、高岭石等黏土成分,均为瓷化材料必须的黏土成分,而且可以提供比瓷化骨料基体高的硅铝含量,从而可以形成比骨料基体高的耐温度和烧成后强度。

35.在一些实施例中,覆膜剂,由以下重量份的组分组成:水玻璃2.5-3.5份、高粘剂凹土10-12份、高液限黏土8-10份和水75-80份。

36.第二方面,本发明提供一种瓷化骨料素坯防掉粉覆膜系统,包括:骨料整形机、浆料池和喷雾装置,其中,

37.所述喷雾装置包括输浆装置和至少一个喷头,喷头安装于输浆装置的输出端,输浆装置的输入端通过浆料泵与浆料池连通;

38.所述喷头设置于骨料整形机的整形腔的尾部。

39.在一些实施例中,所述喷雾装置为摇摆喷雾装置,包括驱动机构、刚性输浆管道和若干喷头,刚性输浆管道的一端与所述驱动机构连接,沿其轴向设置所述若干喷头,刚性输浆管道通过管路与浆料池连接。

40.进一步的,所述驱动机构包括驱动装置和驱动连接件,驱动连接件包括驱动套管和设置于驱动套管一端的带轮,带轮与驱动装置连接;

41.驱动套管内壁上设置有拨片;

42.刚性输浆管道的端部套设于驱动套管内部,其外壁设置有与所述拨片配合的凸出件;

43.拨片在承重大于设定值时可发生形变,与凸出件脱离。

44.实际工作中,驱动装置通过皮带等传动件带动带轮转动,进而带动驱动套管转动,当驱动套管上的拨片转至与刚性输浆管道上的凸出件接触后,会通过凸出件带动刚性输浆管道旋转,由于刚性输浆管道的下端设置喷头组件,重量较大,当刚性输浆管道旋转时,对拨片施加的压力变大,大到一定程度时,拨片形变(拨片可以由耐高温且耐磨的弹性材料制备;也可以通过铰接的方式设置于驱动套筒的内壁上,且拨片的侧面通过复位弹簧与驱动套筒内壁连接),与凸出件脱离,刚性输浆管道在重力作用下回旋,进而发生摇摆。

45.可以通过调节驱动套管的旋转频率调节喷头的摇摆频率。

46.摇摆喷雾装置的喷浆区域面积更大,更有利于浆料均匀分布在骨料素坯的表面。

47.更进一步的,还包括支架,所示支架上设置有至少两个弧形支撑区域,弧形支撑区域与刚性输浆管道配合设置。

48.支架本体延伸出骨料整形机,利用弧形支撑区域对刚性输浆管道进行支撑,以保证喷料过程的稳定性。

49.在一些实施例中,还包括回收罩,回收罩设置于喷头的上方,且通过管路与回收池连接。

50.进一步的,所述回收池与浆料池连通。

51.第三方面,本发明提供一种瓷化骨料素坯防掉粉覆膜方法,包括如下步骤:

52.将水玻璃、高粘剂凹土、高液限黏土和水按设定比例混合后,高速离散搅拌,制成稳定浆液;

53.将制备得到的稳定的浆液均匀附着于瓷化骨料素坯的表面,形成覆膜。

54.在一些实施例中,所述浆液通过喷淋的方式附着于瓷化骨料素坯的表面。

55.进一步的,浆液喷淋过程中,瓷化骨料素坯不断翻滚。

56.进一步的,瓷化骨料素坯上覆膜后,还包括将其进行干燥的步骤。

57.第四方面,本发明提供一种附着有保护膜的瓷化骨料素坯,由所述覆膜方法制备而成。

58.第五方面,本发明提供一种瓷化骨料的制备方法,将覆膜后的瓷化骨料素坯置于回转窑中烧结,制备得到瓷化骨料。

59.第六方面,本发明提供一种瓷化骨料,由所述瓷化骨料制备方法制备而成。

60.下面结合附图和具体实施例对本发明作进一步说明。

61.实施例1

62.如图2和图3所示,瓷化骨料素坯防掉粉覆膜系统,包括:骨料整形机7、浆料池1和摇摆喷雾装置,摇摆喷雾装置,包括驱动机构、刚性输浆管道8和喷头5,刚性输浆管道8的一端与驱动机构连接,沿其轴向设置多个喷头,刚性输浆管道8上开设浆料进口10,通过管路与浆料池1连接;驱动机构包括驱动装置6和驱动连接件,驱动连接件包括驱动套管11和设置于驱动套管一端的带轮12,带轮12与驱动装置6连接;驱动套管11内壁上设置有拨片14;刚性输浆管道8的端部(该端部可以为实心结构)套设于驱动套管11内部,其外壁设置有与所述拨片14配合的凸出件13;拨片14在承重大于设定值时可发生形变,与凸出件13脱离。

63.支架9上设置有至少两个弧形支撑区域,弧形支撑区域与刚性输浆管道9配合设置,设置于刚性输浆管道9的底部,用于对刚性输浆管道9起到支撑作用;回收罩4设置于喷头的上方,且通过管路与回收池3连接,回收池3与浆料池1连通,浆料输送动力可以由泵提供。

64.各类原料按照配比在浆料制备池中,通过高速离散机,混合制备成均匀、稳定的喷涂浆料;通过输送泵把制备好的浆料输送至浆料池;利用输送泵从浆料池抽取喷涂浆料,通过管道输送给喷头并给喷头提供压力,喷头利用浆料泵的压力实施连续喷洒,骨料素坯从喷头下方滚动经过,被均匀喷洒到喷涂浆料膜层后离开,回收罩为喷洒的浆料水雾限定范围并引流到回收池,回收池通过回收管道与浆料池联通,回收的浆料循环使用。浆料池搅拌机连续慢速搅拌,防止浆料沉淀。具体工艺流程如图1所示。

65.瓷化骨料素坯防掉粉覆膜方法,包括如下步骤:

66.1)裹覆膜喷涂料制备:所述裹覆膜喷涂料的成分(质量比),其中,水玻璃占3.5%,高粘剂凹土占11%,高液限黏土占10%,通过高速离散搅拌,制成悬浮性能稳定的水溶液。

67.2)在素坯骨料整形机的滚筒尾部五分之一处,在滚筒上半部伸入一长管型喷雾装置,该装置沿整形机滚筒轴向间隔布置喷雾头,喷雾头以长管为轴摇摆,调制好的裹覆膜喷涂料通过搅拌供料机打入喷头,并通过气压形成喷雾,随着骨料素坯在整形滚筒机内的滚动和位移,在骨料表面形成裹覆严密的一层加强裹覆膜层。

68.瓷化骨料素坯由质量比为45:10:10:30的油泥干渣、黄土、黄沙和黏土的混合物制备而成,混合物中的颗粒细度为150目,混合料的含水率为30%。坯体料直径为10mm。

69.制备得到的裹覆膜层的骨料素坯置于回转窑中煅烧,煅烧温度为1150℃,煅烧时间为30min,制备得到瓷化骨料。

70.在回转窑中干燥、烧结过程中,产生的粉尘量较少,无瓷化骨料粘连和回转窑结圈现象。

71.制备得到的瓷化骨料的1h吸水率为2%,堆积密度为1185kg/m3,筒压强度为50.22mpa。

72.实施例2

73.瓷化骨料素坯防掉粉覆膜方法,包括如下步骤:

74.1)裹覆膜喷涂料制备:所述裹覆膜喷涂料的成分(质量比),其中,水玻璃占3%,高粘剂凹土占12%,高液限黏土占8%,通过高速离散搅拌,制成悬浮性能稳定的水溶液。

75.2)在素坯骨料整形机的滚筒尾部五分之一处,在滚筒上半部伸入一长管型喷雾装置,该装置沿整形机滚筒轴向间隔布置喷雾头,喷雾头以长管为轴摇摆,调制好的裹覆膜喷涂料通过搅拌供料机打入喷头,并通过气压形成喷雾,随着骨料素坯在整形滚筒机内的滚动和位移,在骨料表面形成裹覆严密的一层加强裹覆膜层。

76.瓷化骨料素坯由质量比为60:10:10:10的油泥干渣、黄土、黄沙和黏土的混合物制备而成,混合物中的颗粒细度为150目,混合料的含水率为40%。坯体料直径为10mm。

77.制备得到的裹覆膜层的骨料素坯置于回转窑中煅烧,煅烧温度为1100℃,煅烧时间为25min,制备得到瓷化骨料。

78.在回转窑中干燥、烧结过程中,产生的粉尘量较少,无瓷化骨料粘连和回转窑结圈现象。

79.制备得到的瓷化骨料的1h吸水率为0.24%,堆积密度为990.25kg/m3,筒压强度为33.14mpa。

80.实施例3

81.瓷化骨料素坯防掉粉覆膜方法,包括如下步骤:

82.1)裹覆膜喷涂料制备:所述裹覆膜喷涂料的成分(质量比),其中,水玻璃占2.5%,高粘剂凹土占10%,高液限黏土占8%,通过高速离散搅拌,制成悬浮性能稳定的水溶液。

83.2)在素坯骨料整形机的滚筒尾部五分之一处,在滚筒上半部伸入一长管型喷雾装置,该装置沿整形机滚筒轴向间隔布置喷雾头,喷雾头以长管为轴摇摆,调制好的裹覆膜喷涂料通过搅拌供料机打入喷头,并通过气压形成喷雾,随着骨料素坯在整形滚筒机内的滚动和位移,在骨料表面形成裹覆严密的一层加强裹覆膜层。

84.瓷化骨料素坯由质量比为38:10:10:40的油泥干渣、黄土、黄沙和黏土的混合物制备而成,混合物中的颗粒细度为150目,混合料的含水率为50%。坯体料直径为20mm。

85.制备得到的裹覆膜层的骨料素坯置于回转窑中煅烧,煅烧温度为1200℃,煅烧时

间为15min,制备得到瓷化骨料。

86.在回转窑中干燥、烧结过程中,产生的粉尘量较少,无瓷化骨料粘连和回转窑结圈现象。

87.制备得到的瓷化骨料的1h吸水率为7.68%,堆积密度为972.16kg/m3,筒压强度为32.11mpa。

88.对比例1

89.与实施例1中的瓷化骨料素坯的组成相同。

90.瓷化骨料素坯由质量比为45:10:10:30的油泥干渣、黄土、黄沙和黏土的混合物制备而成,混合物中的颗粒细度为150目,混合料的含水率为30%。坯体料直径为10mm。

91.对该瓷化骨料素坯在1150℃烧结,烧结时间为20min。

92.制备得到的瓷化骨料的1h吸水率为2.4%,堆积密度为1080kg/m3,筒压强度为43.84mpa。

93.在回转窑中干燥和烧结过程中,会产生大量的粉尘,骨料之间会产生一定粘连,且回转窑发生一定的结圈现象。

94.对比例2

95.与实施例2中的瓷化骨料素坯的组成相同。

96.瓷化骨料素坯由质量比为60:10:10:10的油泥干渣、黄土、黄沙和黏土的混合物制备而成,混合物中的颗粒细度为150目,混合料的含水率为40%。坯体料直径为10mm。

97.对该瓷化骨料素坯在1110℃烧结,烧结时间为25min。

98.制备得到的瓷化骨料的1h吸水率为0.3%,堆积密度为972kg/m3,筒压强度为26.1mpa。

99.在回转窑中干燥和烧结过程中,会产生大量的粉尘,骨料之间会产生一定粘连,且回转窑发生一定的结圈现象。

100.对比例3

101.与实施例3中的瓷化骨料素坯的组成相同。

102.瓷化骨料素坯由质量比为38:10:10:40的油泥干渣、黄土、黄沙和黏土的混合物制备而成,混合物中的颗粒细度为150目,混合料的含水率为50%。坯体料直径为20mm。

103.对该瓷化骨料素坯在1200℃烧结,烧结时间为15min。

104.制备得到的瓷化骨料的1h吸水率为8.05%,堆积密度为969.2kg/m3,筒压强度为26.03mpa。

105.在回转窑中干燥和烧结过程中,会产生大量的粉尘,骨料之间会产生一定粘连,且回转窑发生一定的结圈现象。

106.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。