1.本发明涉及触摸屏玻璃基片技术领域,尤其涉及一种高强度的触摸屏玻璃基片及其制备方法。

背景技术:

2.触摸屏作为一种先进的电子输入设备,具有简单便捷、反应速度快、节省空间和易于人机交流等诸多优点,随着现代科技的迅猛发展,已经是许多电子显示产品的首选。触摸屏主要包括电阻式、表面电容式、投射电容式、表面声波式和红外线式这五种类型,其中,投射电容式触摸屏是目前应用最为广泛的触摸屏类型,其体积较小,成本相对较低,适合于消费电子产品和移动设备,且包含一个或多个氧化铟锡(ito)层,可以识别两指的触摸,且不需要用户进行校准,比其它触摸技术具有更多技术优势。

3.大多数的电容式触摸屏都需要一种起到保护作用的玻璃来作为盖板,即触摸屏玻璃。触摸屏玻璃根据成分可分为钠钙硅酸盐玻璃、高铝硅酸盐玻璃和硼硅酸盐玻璃三种。其中,高铝硅酸盐玻璃中al2o3的含量超过12%,能赋予玻璃基片较高的机械强度,其经过化学强化或物理钢化后,获得的触摸屏玻璃具有耐压、耐摔、耐划伤和抗冲击等性能,能广泛应用于手机、电脑、数码和光学镜头等行业领域。

4.高铝硅酸盐玻璃中al2o3含量的提高虽然改善了玻璃的机械强度,但同时也增加了玻璃熔体的粘度,会造成玻璃澄清难度增大,玻璃中易出现气泡缺陷,影响玻璃的机械强度和透光性。因此,如何兼顾机械强度和气泡缺陷,已成为目前高铝硅酸盐触摸屏玻璃需要克服的主要问题。

技术实现要素:

5.为了解决上述技术问题,本发明提供了一种高强度的触摸屏玻璃基片及其制备方法。采用本发明的配方,能有效提高触摸屏玻璃基片的机械强度,同时降低其中的气泡缺陷。

6.本发明的具体技术方案为:一种高强度的触摸屏玻璃基片,以氧化物为基准,按重量份计,包括以下组分:sio

2 70-80份,al2o

3 14-18份,na2o 13-16份,k2o 2-3份,cao 2.7-3.5份,mgo 3.8-4.6份,sno 0.1-0.3份,zro

2 0.05-0.1份;所述sno以sno2的形式加入。

7.本发明玻璃中的各组分具有以下作用:sio2是玻璃中的骨架组分,起到玻璃形成体的作用,在熔融后能以硅氧四面体[sio4]的形式构成玻璃的基本骨架。

[0008]

al2o3是中间体氧化物,能够以铝氧四面体[alo4]的形式进入硅氧四面体网络中,由于铝氧四面体具有比硅氧四面体更大的体积,因而能够使玻璃网络更加紧密,提高玻璃的化学稳定性和机械强度,并且,al2o3还能降低玻璃的析晶倾向。

[0009]

na2o和k2o是碱金属氧化物,在玻璃中以网络外体形式存在,能使硅氧四面体网络

松弛、断裂,从而降低玻璃熔融温度;此外,这两种碱金属氧化物还能降低玻璃的析晶倾向,提高玻璃的耐失透性,使玻璃更加透明。

[0010]

mgo和cao同为二价阳离子氧化物,在玻璃中是网络外氧化物,能够降低玻璃的熔融温度,促进玻璃熔化,同时还能提高玻璃的化学稳定性和机械强度,此外还能降低浮法成型时玻璃液与锡液接触面上的渗锡浓度和渗锡深度,减小玻璃的翘曲度。

[0011]

sno2在熔融玻璃中能够分解成氧气和sno,从而发挥澄清剂的作用;在澄清结束后,玻璃液中残留的氧气能与部分sno反应而被吸收,不会残留在玻璃中而造成气泡。此外,sno2的加入还能提高玻璃液中二价锡和四价锡的含量,因而在浮法成型时,能够降低玻璃液与锡液之间的二价锡和四价锡浓度差,减少锡液渗入玻璃内部,从而降低玻璃上下表面的锡含量差异,减小玻璃的翘曲度。不过,sno2用量过大会造成玻璃着色,影响触摸屏玻璃的透光性。

[0012]

zro2是网络外体氧化物,在玻璃中以立方体[zro8]的形式存在,能增强玻璃离子间作用力,使玻璃结构更加紧密,从而提高玻璃的机械强度。

[0013]

作为优选,所述触摸屏玻璃基片以氧化物为基准,按重量份计,还包括以下组分:p2o

5 0.1-0.3份,b2o

3 0.8-1.3份。

[0014]

p2o5和b2o3能够发挥助熔作用,降低玻璃的熔融温度,并降低玻璃熔体的粘度,有利于玻璃的澄清。此外,b2o3在玻璃网络中以硼氧三角体[bo3]和硼氧四面体[bo4]的形式存在,能够提高玻璃的化学稳定性和机械性能。

[0015]

作为优选,所述触摸屏玻璃基片以氧化物为基准,按重量份计,包括以下组分:sio

2 73-75份,al2o

3 15.5-16.5份,na2o 14-15份,k2o 2.5-3份,cao 2.8-3.2份,mgo 4-4.3份,sno 0.1-0.2份,zro

2 0.08-0.09份,p2o

5 0.1-0.2份,b2o

3 0.8-1份。

[0016]

作为优选,所述sio2与al2o3的质量比为4.8-4.9:1。

[0017]

当al2o3相对于sio2含量过小时,在玻璃网络中形成的铝氧四面体较少,会导致玻璃的机械强度过低;当al2o3相对于sio2含量过大时,部分al2o3会形成[alo6]而无法进入硅氧四面体网络中,造成玻璃熔体的粘度增大,影响澄清效果。

[0018]

作为优选,所述触摸屏玻璃基片由玻璃原料和澄清剂制成;所述玻璃原料包括以下组分:石英砂,氧化铝,碳酸钠,碳酸钾,碳酸钙,氧化镁,二氧化锆,五氧化二磷和氧化硼;所述澄清剂包括以下组分:硫酸钠,碳粉和二氧化锡。

[0019]

进一步地,所述碳酸钠与硫酸钠的质量比为9-11:1。

[0020]

进一步地,所述碳粉与硫酸钠的质量比为0.7-0.9:1。

[0021]

进一步地,所述澄清剂还包括氧化铁@二氧化钛颗粒;所述氧化铁@二氧化钛颗粒与硫酸钠的质量比为0.10-0.15:1。

[0022]

在本发明中,澄清剂硫酸钠和碳粉反应生成的主要是二氧化硫和二氧化碳,二氧化硫在玻璃熔体中的溶解度很低,在澄清结束后,残留在玻璃熔体内的二氧化硫易形成气泡,造成气泡缺陷。

[0023]

为此,本发明加入氧化铁@二氧化钛颗粒,有利于硫酸钠和碳粉发挥澄清作用,并能够减少澄清结束后硫氧化物的残留,从而减少触摸屏玻璃基片中的气泡缺陷,提高玻璃的机械强度和透光性。具体机制如下:

①

在澄清阶段,澄清温度低于二氧化钛的熔点,在二氧化钛的阻隔下,氧化铁不发

挥作用,此时,硫酸钠与碳粉发挥澄清作用,主要生成二氧化硫和二氧化碳,相较于三氧化硫而言,二氧化硫在玻璃熔体中的溶解性较差,有利于充分发挥澄清剂的作用,带动其他气体从玻璃熔体内大量逸出,并减少澄清结束后硫氧化物在玻璃中的残留。

[0024]

②

澄清结束后,再进行升温处理使二氧化钛熔化,即可使其中包裹的氧化铁释放出来,此后氧化铁能发挥以下两方面作用:一方面能催化二氧化硫氧化成三氧化硫,后者在玻璃熔体中具有更高的溶解度;另一方面能提高三氧化硫在玻璃中的溶解度。通过以上两方面作用,氧化铁能防止澄清结束后,部分硫氧化物无法溶解于玻璃熔体中而以微气泡的形式残留在玻璃中。

[0025]

进一步地,所述氧化铁@二氧化钛颗粒的制备方法如下:(1.1)氧化铁活化:对氧化铁进行等离子体处理,功率为200-300w,空气流速为250-350ml/min,时间为2-4min,获得表面活化的氧化铁;(1.2)制备改性剂溶液:将异丙基三(二辛基焦磷酸酰氧基)钛酸酯(kr-38s)溶解到乙醇和水的混合溶剂中,调节ph至3-4,制成改性剂溶液,其中,kr-38s的浓度为0.007-0.010mol/l;(1.3)二氧化钛包覆:将表面活化的氧化铁加入到改性剂溶液中,所述表面活化的氧化铁与改性剂溶液的质量体积比为1g:20-30ml,充分分散后,搅拌反应3-5h;而后去除溶剂,在600-650℃下进行有氧煅烧6-8h,研磨后,获得氧化铁@二氧化钛颗粒。

[0026]

在上述制备过程中,钛酸酯偶联剂接枝到氧化铁表面的羟基上,而后通过有氧煅烧转变成二氧化钛,形成二氧化钛包覆氧化铁的核壳结构颗粒。

[0027]

由于钛酸酯偶联剂与氧化铁之间通过共价键结合,因而能提高二氧化钛壳层与氧化铁芯层的结合牢度,以及二氧化钛壳层的均匀性,有利于二氧化钛壳层在澄清阶段发挥较好的阻隔作用。步骤(1.1)中,通过对氧化铁进行等离子体处理,能够提高其表面的羟基含量,从而提高二氧化钛壳层的致密性,以使其在澄清阶段中更好地发挥阻隔作用。

[0028]

此外,当ph在3-4范围内时,氧化铁表面带有正电荷,钛酸酯偶联剂中的焦磷酸酯基团能够水解生成带负电的磷酸酯基团,继而通过静电吸引力结合到氧化铁表面,这能进一步提高二氧化钛包覆层的致密性,及其与氧化铁之间的结合牢度,有利于其在澄清阶段发挥阻隔作用。

[0029]

作为优选,所述触摸屏玻璃基片的厚度为0.5-0.7mm。

[0030]

一种制备所述触摸屏玻璃基片的方法,包括以下步骤:(1)根据氧化物的重量份称取各原料,将所有原料混合均匀后,获得混合料;(2)将混合料进行熔融、澄清和均化,获得玻璃液;(3)将玻璃液流入锡槽中,在锡液上进行浮法成型,将成型玻璃经退火后,获得触摸屏玻璃基片。

[0031]

作为优选,步骤(2)中,所述熔融、澄清和均化的温度为1480-1530℃,时间为6-8h。

[0032]

与现有技术相比,本发明具有以下优点:(1)采用本发明的配方,并将各组分的含量控制在一定范围内,能获得兼具较高机械强度和较低气泡缺陷的触摸屏玻璃基片;(2)通过在澄清剂中添加氧化铁@二氧化钛颗粒,有利于硫酸钠和碳粉发挥澄清作用,并能够减少澄清结束后硫氧化物的残留,从而减少触摸屏玻璃基片中的气泡缺陷,提高

玻璃的机械强度和透光性。

具体实施方式

[0033]

下面结合实施例对本发明作进一步的描述。

[0034]

总实施例一种高强度的触摸屏玻璃基片,以氧化物为基准,按重量份计,包括以下组分:sio

2 70-80份,al2o

3 14-18份,na2o 13-16份,k2o 2-3份,cao 2.7-3.5份,mgo 3.8-4.6份,sno 0.1-0.3份,zro

2 0.05-0.1份,p2o

5 0.1-0.3份,b2o

3 0.8-1.3份;所述sio2与al2o3的质量比为4.8-4.9:1。

[0035]

一种制备触摸屏玻璃基片的方法,包括以下步骤:(1)提供玻璃原料和澄清剂;所述玻璃原料包括以下组分:石英砂,氧化铝,碳酸钠,碳酸钾,碳酸钙,氧化镁,二氧化锆,五氧化二磷和氧化硼;所述澄清剂包括以下组分:硫酸钠,碳粉和二氧化锡;按氧化物的重量份计算各原料的用量比例,并按用量比例称取各原料;所述碳酸钠与硫酸钠的质量比为9-11:1,碳粉与硫酸钠的质量比为0.7-0.9:1;(2)将所有原料混合均匀后,获得混合料;(3)将混合料在1480-1530℃下进行熔融、澄清和均化6-8h,获得玻璃液;(4)将玻璃液流入锡槽中,在锡液上进行浮法成型,将成型玻璃经退火后,获得厚度为0.5-0.7mm的触摸屏玻璃基片。

[0036]

可选地,步骤(1)中,所述澄清剂中还包括氧化铁@二氧化钛颗粒,所述氧化铁@二氧化钛颗粒与硫酸钠的质量比为0.10-0.15:1;步骤(3)中,熔融、澄清和均化完成后,升温至1860-1880℃并搅拌20-30min,再降温至1480-1530℃继续搅拌1.5-2.5h,获得玻璃液;所述氧化铁@二氧化钛颗粒的制备方法如下:(1.1)氧化铁活化:对氧化铁进行等离子体处理,功率为200-300w,空气流速为250-350ml/min,时间为2-4min,获得表面活化的氧化铁;(1.2)制备改性剂溶液:将异丙基三(二辛基焦磷酸酰氧基)钛酸酯(kr-38s)溶解到乙醇和水的混合溶剂中,调节ph至3-4,制成改性剂溶液,其中,kr-38s的浓度为0.007-0.010mol/l;(1.3)二氧化钛包覆:将表面活化的氧化铁加入到改性剂溶液中,所述表面活化的氧化铁与改性剂溶液的质量体积比为1g:20-30ml,充分分散后,搅拌反应3-5h;而后去除溶剂,在600-650℃下进行有氧煅烧6-8h,研磨后,获得氧化铁@二氧化钛颗粒。

[0037]

实施例1一种高强度的触摸屏玻璃基片,以氧化物为基准,按重量份计,包括以下组分:sio

2 70份,al2o

3 14.3份,na2o 13份,k2o 3份,cao 3.5份,mgo 3.8份,sno 0.3份,zro

2 0.05份,p2o

5 0.3份,b2o

3 0.8份。

[0038]

一种制备触摸屏玻璃基片的方法,包括以下步骤:(1)提供玻璃原料和澄清剂;所述玻璃原料包括以下组分:石英砂,氧化铝,碳酸钠,碳酸钾,碳酸钙,氧化镁,二氧化锆,五氧化二磷和氧化硼;所述澄清剂包括以下组分:硫酸钠,碳粉和二氧化锡;按氧化物的重量份计算各原料的用量比例,并按用量比例称取各原料;所述碳酸钠与硫酸钠的质量比为9:1,碳粉与硫酸钠的质量比为0.7:1;

(2)将所有原料混合均匀后,获得混合料;(3)将混合料在1530℃下进行熔融、澄清和均化6h,获得玻璃液;(4)将玻璃液流入锡槽中,在锡液上进行浮法成型,将成型玻璃经退火后,获得厚度为0.5mm的触摸屏玻璃基片。

[0039]

实施例2一种高强度的触摸屏玻璃基片,以氧化物为基准,按重量份计,包括以下组分:sio

2 74份,al2o

3 14份,na2o 14.5份,k2o 2.8份,cao 3份,mgo 4.2份,sno 0.15份,zro

2 0.08份,p2o

5 0.15份,b2o

3 0.9份。

[0040]

一种制备触摸屏玻璃基片的方法,包括以下步骤:(1)提供玻璃原料和澄清剂;所述玻璃原料包括以下组分:石英砂,氧化铝,碳酸钠,碳酸钾,碳酸钙,氧化镁,二氧化锆,五氧化二磷和氧化硼;所述澄清剂包括以下组分:硫酸钠,碳粉和二氧化锡;按氧化物的重量份计算各原料的用量比例,并按用量比例称取各原料;所述碳酸钠与硫酸钠的质量比为10:1,碳粉与硫酸钠的质量比为0.8:1;(2)将所有原料混合均匀后,获得混合料;(3)将混合料在1500℃下进行熔融、澄清和均化7h,获得玻璃液;(4)将玻璃液流入锡槽中,在锡液上进行浮法成型,将成型玻璃经退火后,获得厚度为0.5mm的触摸屏玻璃基片。

[0041]

实施例3一种高强度的触摸屏玻璃基片,以氧化物为基准,按重量份计,包括以下组分:sio

2 80份,al2o

3 16.5份,na2o 16份,k2o 2份,cao 2.7份,mgo 4.6份,sno 0.1份,zro

2 0.1份,p2o

5 0.1份,b2o

3 1.3份。

[0042]

一种制备触摸屏玻璃基片的方法,包括以下步骤:(1)提供玻璃原料和澄清剂;所述玻璃原料包括以下组分:石英砂,氧化铝,碳酸钠,碳酸钾,碳酸钙,氧化镁,二氧化锆,五氧化二磷和氧化硼;所述澄清剂包括以下组分:硫酸钠,碳粉和二氧化锡;按氧化物的重量份计算各原料的用量比例,并按用量比例称取各原料;所述碳酸钠与硫酸钠的质量比为11:1,碳粉与硫酸钠的质量比为0.9:1;(2)将所有原料混合均匀后,获得混合料;(3)将混合料在1480℃下进行熔融、澄清和均化8h,获得玻璃液;(4)将玻璃液流入锡槽中,在锡液上进行浮法成型,将成型玻璃经退火后,获得厚度为0.5mm的触摸屏玻璃基片。

[0043]

实施例4本实施例与实施例1的区别仅在于,在本实施例中:步骤(1)中,所述澄清剂还包括氧化铁@二氧化钛颗粒;所述氧化铁@二氧化钛颗粒与硫酸钠的质量比为0.10:1;所述氧化铁@二氧化钛颗粒的制备方法如下:(1.1)氧化铁活化:对氧化铁进行等离子体处理,功率为200w,空气流速为250ml/min,时间为4min,获得表面活化的氧化铁;(1.2)制备改性剂溶液:将钛酸酯偶联剂kr-38s溶解到乙醇和水的混合溶剂(乙醇与水的体积比为10:1)中,调节ph至3,制成改性剂溶液,其中,kr-38s的浓度为0.007mol/l;(1.3)二氧化钛包覆:将表面活化的氧化铁加入到改性剂溶液中,所述表面活化的

氧化铁与改性剂溶液的质量体积比为1g:30ml,充分分散后,搅拌反应5h;而后旋蒸去除溶剂,在氧气体积浓度为72%、温度为600℃的条件下进行有氧煅烧8h,研磨后,获得氧化铁@二氧化钛颗粒。

[0044]

步骤(3)中,将混合料在1530℃下进行熔融、澄清和均化6h后,升温至1860℃并搅拌30min,再降温至1530℃继续搅拌1.5h,获得玻璃液。

[0045]

实施例5本实施例与实施例1的区别仅在于,在本实施例中:步骤(1)中,所述澄清剂还包括氧化铁@二氧化钛颗粒;所述氧化铁@二氧化钛颗粒与硫酸钠的质量比为0.15:1;所述氧化铁@二氧化钛颗粒的制备方法如下:(1.1)氧化铁活化:对氧化铁进行等离子体处理,功率为300w,空气流速为350ml/min,时间为2min,获得表面活化的氧化铁;(1.2)制备改性剂溶液:将钛酸酯偶联剂kr-38s溶解到乙醇和水的混合溶剂(乙醇与水的体积比为10:1)中,调节ph至4,制成改性剂溶液,其中,kr-38s的浓度为0.010mol/l;(1.3)二氧化钛包覆:将表面活化的氧化铁加入到改性剂溶液中,所述表面活化的氧化铁与改性剂溶液的质量体积比为1g:20ml,充分分散后,搅拌反应3h;而后旋蒸去除溶剂,在氧气体积浓度为80%、温度为650℃的条件下进行有氧煅烧6h,研磨后,获得氧化铁@二氧化钛颗粒。

[0046]

步骤(3)中,将混合料在1530℃下进行熔融、澄清和均化6h后,升温至1880℃并搅拌20min,再降温至1480℃继续搅拌2.5h,获得玻璃液。

[0047]

对比例1本对比例与实施例1的区别仅在于,在本对比例中,步骤(1)中,将澄清剂中的二氧化锡换成氧化亚锡。

[0048]

对比例2本对比例与实施例3的区别仅在于,在本对比例中,al2o3的重量份为14份。

[0049]

对比例3本对比例与实施例3的区别仅在于,在本对比例中,al2o3的重量份为18份。

[0050]

对比例4本对比例与实施例4的区别仅在于,本对比例中,在制备氧化铁@二氧化钛颗粒时不进行步骤(1.1)。

[0051]

对比例5本对比例与实施例4的区别仅在于,本对比例中,在制备氧化铁@二氧化钛颗粒时,将步骤(1.2)中的钛酸酯偶联剂kr-38s换成等物质的量的三异硬酯酸钛酸异丙酯,且不调节ph至3。

[0052]

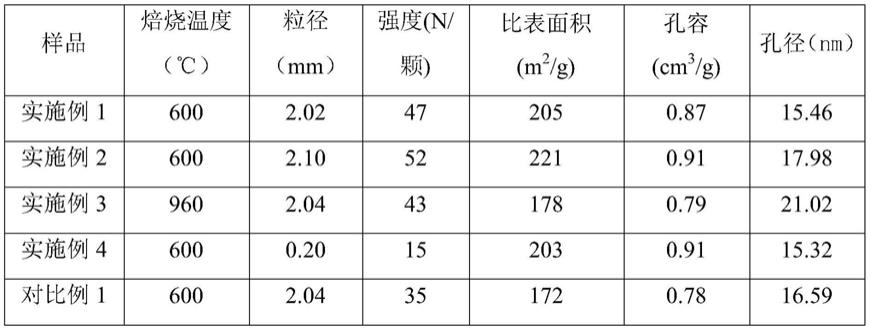

测试例将各实施例和对比例的触摸屏玻璃基片在硝酸钾溶液中进行化学强化,温度为420℃,时间为3h,获得触摸屏玻璃。参照《gb/t 36259-2018触摸屏盖板用高铝硅玻璃》中的测试方法,进行表面应力、维氏硬度、抗冲击性能(冲击高度)和可见光透射比测试。参照《gb/t 7962.8-2010无色光学玻璃测试方法第8部分:气泡度》,检测触摸屏玻璃每100cm3中所含气泡的总截面积s,并据此判断气泡度级别。测试结果见表1。

[0053]

表1数据分析和结论:(1)实施例1中采用sno2作为原料,对比例1中将其替换为sno。从表1可见,相较于对比例1而言,实施例1的触摸屏玻璃气泡缺陷明显减少。原因在于:sno2在熔融玻璃中能够分解成氧气和sno,从而发挥澄清剂的作用;并且,在澄清结束后,玻璃液中残留的氧气能与部分sno反应而被吸收,不会残留在玻璃中而造成气泡。

[0054]

(2)实施例3、对比例2和对比例3中,sio2与al2o3的质量比为4.85:1、5.71:1和4.44:1。从表1可见,相较于实施例3而言,对比例2的触摸屏玻璃机械强度明显降低,对比例3的气泡缺陷增加。原因在于:当al2o3相对于sio2含量过小时,在玻璃网络中形成的铝氧四面体较少,会导致玻璃的机械强度过低;当al2o3相对于sio2含量过大时,部分al2o3会形成[alo6]而无法进入硅氧四面体网络中,造成玻璃熔体的粘度增大,影响澄清效果。

[0055]

(3)实施例4和5在澄清剂中添加了氧化铁@二氧化钛颗粒,他原料和制备过程均与实施例1相同。从表1可见,相较于实施例1而言,实施例4和5的触摸屏玻璃气泡缺陷明显减少,且机械强度和透光性均有所增加。原因在于:在澄清阶段,在二氧化钛的阻隔下,氧化铁不发挥作用,此时,硫酸钠与碳粉发挥澄清作用,主要生成二氧化硫和二氧化碳,有利于充分发挥澄清剂的作用,带动其他气体从玻璃熔体内大量逸出,并减少澄清结束后硫氧化物在玻璃中的残留;澄清结束后,经升温处理使二氧化钛熔化,其中包裹的氧化铁被释放出来,此后氧化铁能催化二氧化硫氧化成三氧化硫,并提高三氧化硫在玻璃中的溶解度,从而减少澄清结束后硫氧化物残留在玻璃中并形成气泡。

[0056]

(4)对比例4在制备氧化铁@二氧化钛颗粒的过程中,氧化铁未经等离子体处理,其他原料和制备过程均与实施例4相同。从表1可见,相较于对比例4而言,实施例4的触摸屏玻璃气泡缺陷明显减少,且机械强度和透光性均有所增加。原因在于:通过对氧化铁进行等离子体处理,能够提高其表面的羟基含量,从而提高二氧化钛壳层的致密性,以使其在澄清阶段中更好地发挥阻隔作用。

[0057]

(5)对比例5在制备氧化铁@二氧化钛颗粒的过程中,将异丙基三(二辛基焦磷酸酰氧基)钛酸酯换成了三异硬酯酸钛酸异丙酯,且未调节改性剂溶液的ph,其他原料和制备过程均与实施例4相同。从表1可见,相较于对比例5而言,实施例4的浮法玻璃中的气泡缺陷相对较小。原因在于:采用异丙基三(二辛基焦磷酸酰氧基)钛酸酯作为钛酸酯偶联剂,其中的焦磷酸酯基团能够水解生成带负电的磷酸酯基团;当ph在3-4范围内时,氧化铁表面带有正

电荷,能通过静电吸引力与带负电的磷酸酯基团结合,有助于提高钛酸酯偶联剂在氧化铁表面的接枝量,从而提高二氧化钛壳层的致密性。

[0058]

本发明中所用原料、设备,若无特别说明,均为本领域的常用原料、设备;本发明中所用方法,若无特别说明,均为本领域的常规方法。

[0059]

以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效变换,均仍属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。