1.本公开涉及一种具有改进的可靠性和可检查性的封装半导体器件及其制造方法。

背景技术:

2.已知将包括单个裸片或多个相互耦合的裸片的半导体器件封装在绝缘材料(通常为树脂或复合材料)的壳体或封装中。根据预期的安装类型,这些封装可以有不同的配置。此外,如果器件被设计为在高电压和/或高电流下工作,则这些封装通常包括能够在一个或多个面上散热的结构。

技术实现要素:

3.本公开提供了一种能够克服现有技术的缺点的封装。

4.根据本公开,提供了一种封装电子器件及其制造方法。

5.在至少一个实施例中,一种电子器件包括封装器件、支撑件和粘合区域。封装器件包括:正面、与正面相对的背面、以及在正面与背面之间延伸的侧面;承载基座;在承载基座中的容纳腔;在容纳腔中的半导体裸片,半导体裸片具有裸片焊盘;覆盖半导体裸片和承载基座的保护层;在裸片焊盘处、在保护层中的第一过孔;以及导电材料的连接端子,连接端子具有第一连接部分和第二连接部分,第一连接部分在第一过孔中、并且与裸片焊盘电接触,第二连接部分沿着封装器件的侧面在保护层上延伸。支撑件具有面向连接端子的第一连接部分的导电接触区域。粘合区域在导电接触区域与器件的正面之间并且与连接端子电接触,粘合区域进一步沿着封装器件的侧面延伸、并且与连接端子的第二连接部分接触。

附图说明

6.为了更好地理解本公开,现在仅通过非限制性示例的方式参考附图描述其实施例,在附图中:

7.图1至图10是在连续封装步骤期间比较示例器件的横截面;

8.图11是图10的比较示例器件的侧视图;

9.图12是图10的比较示例器件的一部分的类似于图1至图10的放大尺寸的横截面图;

10.图13至图21是根据实施例的在本封装方法的连续步骤期间本器件的横截面;

11.图22是图14的中间结构的俯视图;

12.图23和图24示出了根据两个不同实施例的图20的中间结构的部分的俯视图;

13.图25是本封装器件在焊接到板上之后的侧视图;

14.图26是沿着图25的截面线xxvi-xxvi截取的图25的器件的一部分的放大尺寸的横截面图;以及

15.图27示出了图26横截面的变化。

具体实施方式

16.在下文中,将参考提供双面冷却的用于表面安装的封装,该封装具有布置在器件的底面的输入/输出(i/o)焊盘。

17.例如,us 2017/0148746(us 10,083,888)描述了不同的表面安装封装结构,该结构旨在降低壳体材料的层压过程中裸片/晶粒损坏的风险。在这些已知的封装结构中,通常由金属制成的导电基座具有容纳裸片的腔体和被导电过孔穿过的保护层。

18.例如,前述专利中描述的类型的封装结构可以使用图1至图10所示并且在下文中所述的工艺来形成。

19.图1示出了金属(诸如铜或其他金属或金属合金)的导电基座1,导电基座1具有顶面1a和底面1b。

20.顶面1a被成形并且具有多个容纳腔2,容纳腔2被分离腔3包围。容纳腔2可以具有基本平行六面体的形状,其中底面2a连接到侧壁2b。侧壁2b由导电基座1的突起4限定。

21.导电基座1可以由例如金属带形成,该金属带被处理以移除腔2和3中的金属。

22.参考图2,裸片7通过例如导电凝胶或环氧树脂层的导电粘合区域8接合到容纳腔2。

23.裸片7可以集成单个功率组件或集成电路,集成电路包括功率组件、处理组件和电连接,在图中示意性地示出并且通过布置在裸片7的正面上的焊盘9连接到外部。

24.裸片7在其背面上接合到相应容纳腔2的底面2a。

25.随后,图3,例如使用层压技术在导电基座1和裸片7上沉积保护层10。保护层10例如由聚酰胺(所谓的预浸料)制成。保护层10以流体状态沉积,以渗透到容纳腔2中、在侧壁2b与裸片7之间、以及在分离腔3内,并且用在容纳腔2a上方延伸的部分10a完全覆盖裸片7。

26.在图4中,可能在通过例如铜的薄抗反射层(未示出)覆盖保护层10之后,例如通过激光钻孔在保护层10中形成过孔13。过孔13在保护层10的部分10a的整个厚度上延伸直到焊盘9,焊盘9因此被暴露。此外,过孔13也形成在突起4上。

27.在图5中,导电层14形成在保护层10上并且填充过孔13。导电层14可以由铜或其合金制成。

28.在图6中,导电层14例如通过蚀刻被图案化以形成连接区域15,每个连接区域15与相应焊盘9或与导电基座1的相应突起4电接触。

29.在图7中,第一绝缘层16(例如,绝缘合金或焊料)形成并且成形在连接区域15上方和之间。第一绝缘层16在连接区域15处具有第一开口17。

30.此外,第二绝缘层20形成并且成形在导电基座1的底面1b上。第二绝缘层20具有第二开口21,例如每个裸片7有一个第二开口21,第二开口21位于相应裸片7下方。

31.在图8中,顶部外部焊盘22形成在第一绝缘层16的第一开口17中,并且底部外部焊盘23形成在导电基座1的底面1b上的第二开口21中。外部焊盘22和23由导电材料制成,并且例如通过无电镀镍浸金(enig)工艺(即,通过镍的电镀生长和通过浸入获取的薄金层的形成)形成,以提高焊接的可能性和非氧化性。

32.连接区域15和顶部外部焊盘22形成器件的顶部端子;底部外部焊盘23形成底部端子以及器件的散热表面(尚未分离)。

33.以未示出的方式,可以在外部焊盘22和23上形成连接元件(未示出),诸如焊球。

34.在下文中,在图9中,导电基座1沿着穿过布置在分离腔3中的保护层10的划线被切割,以形成单个封装器件25(示出了一个)。例如,在图9中,封装器件25包括布置在自己的容纳腔2中的单个裸片7。

35.在图10中,封装器件25通过施加在顶部外部焊盘22处并且焊接到形成在板26上的触点28的导电材料的焊接区域27(诸如焊料)翻转并且接合到例如印刷电路的板26(也参见图11的侧视图和图12的放大横截面)。

36.返回图10,底部外部焊盘23在这里保持暴露并且可以以未示出的方式用于导电基座1的电连接。

37.图11和图12所示的封装提供良好的保护和高耗散,但可以改进。

38.事实上,它不允许对将正面外部焊盘23电连接到板26的焊接区域27进行简单检查,因为它们被布置为隐藏在器件25下方,如可以从图11和图12中看到的。因此,它们的完整性可能无法确保,从而降低了板级可靠性(blr)。

39.另一方面,越来越多的应用(诸如汽车)具有高可靠性和质量要求,而这些是使用所描述的封装无法实现的。

40.图13示出了承载基座30,承载基座30通常由金属(诸如铜或其他金属或合金)制成,承载基座30具有顶面30a和底面30b。

41.顶面30a被成形并且具有多个容纳腔32,容纳腔32被分离腔33包围。

42.分离腔33具有例如网格形状,并且沿着穿过绘图平面(平行于笛卡尔参考系xyz的第一轴线y)的第一线和沿着平行于笛卡尔参考系xyz的第二轴线x的第二线延伸。

43.容纳腔32可以具有基本上平行六面体、立方体、大体多面体或甚至圆柱形的形状,设置有连接到侧壁32b的底面32a。侧壁32b由承载基座30的突起34形成。

44.承载基座30可以例如由金属带形成,该金属带被处理以移除腔32和33中的金属。

45.参考图14,裸片37通过例如导电凝胶或环氧树脂层的导电粘合区域38接合到容纳腔32。

46.裸片37可以集成单个功率组件或集成电路,集成电路包括功率组件、处理组件和电连接,在图中示意性地示出并且通过布置在裸片37的正面上的裸片焊盘39连接到外部。

47.裸片37在其背面上接合到相应容纳腔32的底面32a。

48.随后,图15,例如使用层压技术在承载衬底30和裸片37上沉积保护层40。保护层40例如由聚酰胺(所谓的预浸料)制成。保护层40以流体状态沉积,以渗透到容纳腔32中、在侧壁2b与裸片37之间、以及在分离腔33内(在此其形成具有分离腔33的网格形状的填充部分35)。保护层40还用覆盖部分40a完全覆盖裸片37,覆盖部分40a在容纳腔32a和填充部分35上方延伸。

49.保护层40的覆盖部分40a可以具有介于100至150μm之间的厚度。

50.在图16中,可能在通过例如铜的薄抗反射层(未示出)覆盖保护层40之后,例如通过激光钻孔穿过保护层40的覆盖部分40a形成第一过孔43a和第二过孔43b。第一过孔43a沿着保护层10的覆盖部分40a的整个厚度延伸直到裸片焊盘39,焊盘39因此被暴露;第二过孔43b在承载基座30的突起34上延伸。

51.此外,凹槽41形成在分离腔33的填充部分35中。凹槽41的深度可以等于过孔43a、43b(如图16所示)或不同深度,通常更大,直到承载基座30的厚度的一半或甚至更多(如果

需要)。例如,根据封装类型,凹槽41的深度可以至少为100μm,通常为150至200μm,但在700μm厚的封装的情况下,凹槽41可以达到350μm。然而,在标准mlp/qfn封装的情况下,凹槽41也可以具有更小的厚度,例如75至95μm。

52.凹槽41还具有100μm的最小宽度,或者在任何情况下,使得凹槽41可以在后续电镀步骤中被涂覆,如下文参考图17所述,而无需被填充。

53.凹槽41可以通过激光烧蚀、通过刀片/锯表面切割、通过浅切割或者甚至通过蚀刻而形成在预定位置、在过孔43a、43b(下文中统称为过孔43,如果不需要区分它们的话)处形成、或者沿着分离腔33的线,如图22所示(实际上形成单个网格状凹槽)。

54.当凹槽41通过激光烧蚀或蚀刻形成时,凹槽41可以与过孔43同时形成。

55.凹槽41可以具有竖直壁,特别是当通过刀片/锯切割形成时,或者如果通过激光烧蚀形成,则可以具有略微倾斜的壁(2至3

°

)。

56.如果凹槽41通过刀片/锯切割形成,则凹槽41具有非完美光滑的壁,这可以有助于在后续电镀步骤中粘附(如下文参考图17所述)。

57.在图17中,导电层44形成在保护层40上并且填充过孔43。导电层44还覆盖凹槽41的底部和侧翼。导电层44可以由铜或其合金制成并且具有35至70μm的厚度,也符合凹槽41的宽度,并且可以电镀沉积(镀铜)。

58.在图18中,导电层44例如通过蚀刻来限定或图案化以形成用于裸片焊盘39和承载基座30的电连接的连接区域45。

59.每个连接区域45具有在相应过孔43中延伸的连接部分45a;在保护层40上方延伸的表面部分46a;以及在相邻凹槽41的侧翼上延伸的竖直部分46b。

60.在图19中,例如合金或绝缘焊料的第一绝缘层47形成在图18的中间结构上方。然后,第一绝缘层47被图案化,以便在连接区域45处具有第一开口48。

61.此外,第二绝缘层50在承载基座30的底面30b上形成和图案化。第二绝缘层50具有第二开口51,例如每个裸片37有一个第二开口51,第二开口51位于相应裸片37下方。

62.通常,第一绝缘层47和第二绝缘层50具有相同的材料并且可以在两个不同的步骤中沉积和图案化。

63.在图20中,正面外部连接形成在连接区域45上在第一绝缘层50的第一开口48中;并且背面外部连接53形成在承载基座30的底面30b上的第二开口51。背面外部连接53也形成散热面。

64.特别地,在图20中,正面外部连接52具有直接在连接区域45的表面部分46a上在裸片37的正面上延伸的顶部部分54;在连接区域45的竖直部分46b上延伸的侧面部分55;以及在连接区域45的底部46c上延伸的底部部分56。

65.外部连接52和53由高导电性材料制成,并且例如通过无电解镍浸金(enig)工艺(即,通过镍的电镀生长和通过浸入获取的薄金层的形成)形成。

66.在该步骤中,两个不同裸片37的彼此面对的竖直部分46b和侧面部分55仍可以通过在凹槽41的底部处的底部46c和底部部分56(例如,如图23所示)彼此连接,并且随后在切割步骤中分离,如下文所述。

67.替代地,如图24所示,不同裸片37的彼此面对的竖直部分46b和侧面部分55可以彼此分离,较小底部46c和底部部分56没有成对地连接。

68.在下文中,在图21中,图20的中间结构沿着穿过保护层40的填充部分35的划线被切割,以形成单个封装器件57(示出了一个)。例如,在图21中,封装器件57包括布置在自己的容纳腔32中的单个裸片37。

69.实际上,划线穿过正面外部焊盘52的底部部分56,以几乎完全移除它们,并且正面外部连接52的侧面部分55沿着封装器件57的侧面暴露。

70.在切割之后,每个封装器件57具有正面57a、与正面相对的背面57b、以及在正面与背面之间延伸的侧面57c。

71.以这种方式,在切割之后,连接区域45和正面外部连接52形成封装器件57的i/o端子49。具体地,i/o端子49由第一连接部分、第二连接部分和第三连接部分形成,第一连接部分在过孔43中并且与裸片焊盘39(由连接区域45的连接部分45a形成)电接触,第二连接部分包括连接区域45的竖直部分46b和沿着封装器件57的侧面57c在保护层40上方延伸的正面外部连接52的侧面部分55,第三连接部分包括连接区域45的表面部分46a和沿着封装器件57的正面57a在保护层40上方延伸的正面外部连接52的顶部部分54。

72.值得注意的是,连接区域45的表面部分46a和正面外部连接52的顶部部分54的形状被设计为根据期望配置以本领域技术人员很清楚的方式电连接裸片焊盘39和突起34。例如,图27示出了实施例,其中正面外部连接52没有在第一过孔43a上方延伸。

73.然后,在图25中,封装器件57被翻转并且接合到例如印刷电路板的板58。为此,板58具有布置在i/o端子49处并且精确地布置在正面外部连接52的顶部部分54处的触点60;导电材料(例如,焊料)的焊料区域59已经被预先施加到板58上的触点60或i/o端子49。根据本领域技术人员已知的技术,焊料区域59可以通过丝网印刷和热处理来施加。

74.特别地,如图26的横截面中可见,在封装器件57中,焊料区域59可以粘附到顶部部分54和正面外部连接52的侧面部分55两者。

75.因此,封装器件57具有可湿性侧翼封装,如在其中需要焊接的高板级可靠性(blr)的一些应用中所期望的,例如在汽车领域中。

76.事实上,以这种方式,焊料面积显著增加;此外,正面外部连接52的侧面部分55能够以简单的方式由人工操作者和以自动方式两者进行光学检查,从而允许容易地验证焊料完整性(可靠且可检查的弯月面)。

77.当凹槽41越深并且因此正面外部连接52的侧面部分55(以及连接区域45的相应下方竖直部分46b的)的高度越大(如上所述可以达到承载基座30的厚度的一半)(作为第一近似,等于封装器件57的厚度)时,这些优点更加明显。

78.此外,如此获取的封装器件57与已知器件相比具有相当的且仅略高的制造成本,因为它仅包括用于形成凹槽41的一个附加的操作步骤。

79.最后,很明显的是,在不脱离如所附权利要求中限定的本公开的范围的情况下,可以对本文中描述和图示的封装器件和制造方法进行修改和变化。

80.例如,每个容纳腔32可以包含一个以上的裸片37。

81.具有正面(57a)、与正面相对的背面(57b)、以及在正面与背面之间延伸的侧面(57c)的封装器件(57)可以概括为包括:承载基座(30);在承载基座中的容纳腔(32);在容纳腔(32)中的半导体裸片(37),半导体裸片具有裸片焊盘(39);覆盖半导体裸片和承载基座的保护层(40);在裸片焊盘(39)处,在保护层中的第一过孔(43a);以及导电材料的连接

端子(49),连接端子具有第一连接部分(45a)和第二连接部分(46b,55),第一连接部分(45a)在第一过孔中(43a)、并且与裸片焊盘(39)电接触,第二连接部分(46b,55)沿着封装器件的侧面(57c)在保护层(40)上延伸。

82.承载基座(30)可以由导电材料制成,并且可以具有容纳腔(32)的定界壁(34),该器件包括第二过孔(43b)和基座连接端子(49),第二过孔(43b)在保护层(40)中在承载基座(30)的定界壁(34)处延伸,基座连接端子(49)具有第一基座连接部分(45a)和第二基座连接部分(46a,46b,54,55),第一基座连接部分(45a)在第二过孔中延伸、并且与承载基座电接触,第二基座连接部分(46a,46b,54,55)在保护层(40)上方、并且沿着封装器件(57)的侧面(57c)延伸。

83.封装器件(57)的正面(57a)和背面(57b)可以沿着器件高度方向以一定距离布置,并且连接端子(49)的第二连接部分(54,55)在高度方向上的长度可以小于封装器件的正面(57a)与背面(57b)之间的距离。

84.承载基座(30)在器件高度方向上具有高度,并且连接端子(49)的第二连接部分(54,55)在器件高度方向上的长度等于承载基座(30)的高度的一半。连接端子(49)可以包括第三连接部分(46a,54),第三连接部分(46a,54)在第一连接部分与第二连接部分之间沿着封装器件(57)的正面(57a)在保护层(40)上方延伸。

85.连接端子(49)的第一连接部分(45a)可以由第一材料制成;连接端子的第二连接部分(46b,55)可以包括竖直部分(46b)和侧面部分(55),竖直部分(46b)由第一材料制成、邻近封装器件(57)的侧面(57c)延伸,并且侧面部分(55)由第二材料制成、沿着封装器件的侧面在竖直部分(46b)上方延伸;并且连接端子的第三连接部分(46a,54)可以包括表面部分(46a)和顶部部分(54),表面部分(46a)由第一材料制成、在第一连接部分(45a)与竖直部分(46b)之间在保护层(40)上方延伸,并且顶部部分(54)由第二材料制成、在表面部分(46a)上方延伸。

86.第一绝缘层(47)可以在表面部分(46a)之间并且部分地在表面部分(46a)上方延伸,并且第一绝缘层可以具有开口(48),连接端子(49)的顶部部分(54)在开口(48)中延伸。

87.一种电子器件可以概括为包括:封装器件(57);具有面向连接端子的第一连接部分(45a)的导电接触区域(60)的支撑件(58);在导电接触区域(60)与器件的正面(57a)之间并且与连接端子(49)电接触的粘合区域(59),粘合区域(59)进一步沿着封装器件的侧面(57c)延伸并且与连接端子的第二连接部分(46b)、(55)接触。

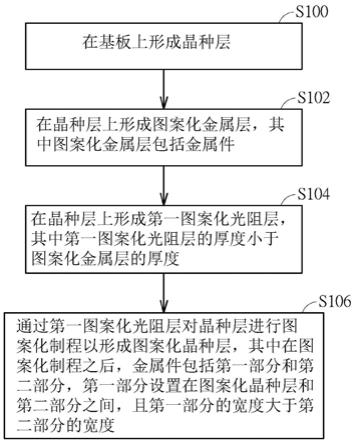

88.一种用于制造封装器件的方法可以概括为包括以下步骤:形成承载基座(30),承载基座(30)具有多个容纳腔(32),容纳腔(32)被容纳分离腔(33)的定界壁包围;将多个半导体裸片(37)接合到容纳腔(32)中,半导体裸片具有裸片焊盘(39);在半导体裸片和承载基座上方形成保护层(40),保护层在半导体裸片周围在容纳腔(32)中以及在分离腔(33)中延伸;在裸片焊盘(39)处,在保护层(40)中形成第一过孔(43a);在分离腔(33)上方,在保护层(40)中形成凹槽(41);形成具有导电材料的连接端子,该连接端子具有第一连接部分(45a)和第二连接部分(46b,55),第一连接部分(45a)在第一过孔(43a)中并且与裸片(37)电接触,第二连接部分(46b,55)在凹槽中;以及在凹槽(41)处切割承载基座和保护层(40),从而分离多个封装器件(57),每个封装器件具有侧面(57c),并且沿着每个封装器件的侧面暴露第二连接部分(46b,55)。

89.形成连接端子(49)可以包括:在保护层上沉积第一导电材料的导电层(44),从而形成第一过孔中的第一连接部分(45a)、凹槽中的竖直部分(46b)、第一连接部分(45a)与竖直部分(46b)之间的表面部分(46a)、以及凹槽(41)的底面上的底部(46c);在表面部分(46a)之间并且部分地在表面部分(46a)上方形成绝缘区域(47),绝缘区域(47)具有开口(48);以及在开口(48)中形成第二导电材料的外部连接区域,外部连接区域包括在表面部分(46a)上的顶部部分(54)、在竖直部分(46b)上的侧面部分(55)和在底部(46c)上的底部部分(56)。

90.切割承载基座(30)和保护层(40)可以包括移除导电层(44)的底部(46c)和底部部分(56)。

91.承载基座(30)可以具有高度并且凹槽(41)的最大深度可以等于承载基座的高度的一半。

92.承载基座(30)可以由导电材料制成,该方法还可以包括:在承载基座的定界壁(34)处,在保护层(40)中形成第二过孔;以及在保护层(40)上方,在第二过孔(43b)内以及在凹槽(41)中形成导电材料的基座连接端子(49),其中切割承载基座(30)和保护层(40)可以包括沿着每个封装器件(57)的侧面(57c)暴露基座连接端子。

93.形成凹槽(41)可以包括激光烧蚀、或者刀片/锯切割或蚀刻。

94.用于制造电子器件的方法可以包括将封装器件(57)接合到具有导电接触区域(60)的支撑件(58),其中接合可以包括在导电接触区域(60)与第一连接部分(45a)之间以及在封装器件(57)的侧面上、与连接端子(49)的第二连接部分(46b)、(55)相接触地施加粘合区域(59)。

95.可以组合上述各种实施例以提供另外的实施例。如果需要采用各种专利、申请和出版物的概念来提供另外的实施例,则可以修改实施例的各方面。

96.[注意:不能通过引用外国专利、外国专利申请或非专利出版物的方式合并基本内容;然而u.s.pto应允许通过修订的方式将不适当合并的主题明确添加到说明书中,而不影响申请日期。通过引用ads合并的能力未经测试。我们强烈建议您在句子中的适当位置明确列出您希望通过引用合并的引用。]

[0097]

根据以上详细描述,可以对实施例进行这些和其他改变。一般而言,在以下权利要求中,所使用的术语不应当被解释为将权利要求限于说明书和权利要求中公开的特定实施例,而应当被解释为包括这样的权利要求有权享有的所有可能的实施例以及其等效物的全部范围。因此,权利要求不受本公开的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。