1.本实用新型涉及冷镦机领域,具体涉及一种智能数控冷镦机。

背景技术:

2.冷镦机是在室温下将棒材或线材的顶部加粗的锻造成形设备,是一种以镦为主专门用来批量生产螺母螺栓等紧固件的专用设备。冷镦机采用冷镦的方法将螺栓、螺钉的头部镦出,可尽量减少切削工作,直接成型为需要的形状和尺寸,不仅能够节省大量材料,而且能够大幅度提高生产效率,显著提高镦出零件的机械强度。

3.传统的冷镦机包括送料装置、切割装置及成型装置,先由送料装置向设备进料,再将条状原料由切割装置切割成段,然后将成段的条状原料在成型装置作用下成型,最后出料至指定位置。该种冷镦机存在一定弊端,即各装置均由单一主电机通过多个联杆及联动件联动配合,联动结构过于复杂,致使噪音及故障增加,同时,调整其一装置的步骤过于复杂,不符合如今智能、易操的研发趋势。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的在于提供一种便于控制及调整的智能数控冷镦机。

5.为实现上述目的,本实用新型提供了如下技术方案:包括机架,所述的机架设置有主电机、用于输送条状原料的送料装置、将条状原料切割成段的切割装置和将成段原料进行成型的成型装置,其特征在于:所述的送料装置包括送料伺服电机、进料减速箱及送料轮组,所述的送料轮组包括相对机架转动且上下排布的上送料轴和下送料轴,所述的上送料轴和下送料轴相对的其中一端分别设置有送料轮,相对的另一端分别设置有相啮合的传动齿轮,所述的送料伺服电机固定于机架并驱动设置有通过进料减速箱连接并与从动齿轮啮合的驱动齿轮。

6.通过采用上述技术方案,由送料伺服电机控制送料轮的旋转,更易于控制及调节,利用控制系统即可快速改变转速、时刻等传统机械结构难以调整的参数,提高设备智能性。

7.本实用新型进一步设置为:所述的送料轮组的数量为两组并沿原料传输方向依次排布,所述的机架设置有与上送料轴转动配合的活动壳,所述的活动壳铰接于机架,所述的机架设置有驱动活动壳摆动侧向下移动的夹紧气缸,两个所述的下送料轴的传动齿轮分别与驱动齿轮两侧相啮合。

8.通过采用上述技术方案,选择两组送料轮组,并将两组分别置于驱动齿轮两侧,可由单一送料伺服电机即可稳定驱动两组送料轮组进行送料,结构更为精简,同时,由夹紧气缸驱动活动壳摆动侧向下移动,便于条状原料进入两个送料轮之间的同时条状原料进入后夹紧,提高送料的可靠性。

9.本实用新型进一步设置为:所述的成型装置包括夹爪座、成型模具、夹爪、夹爪滑板、夹爪滑轨和滑板伺服电机,所述的成型模具的数量为多套并依次排列于机架,所述的夹

爪滑轨沿成型模具排列方向设置于夹爪座,所述的夹爪滑板滑移于夹爪滑轨,所述的夹爪的数量为多个并沿成型模具排列方向排列于夹爪滑板,所述的滑板伺服电机驱动设置有滑板摇臂,所述的滑板摇臂与滑板伺服电机固定的另一端铰接设置有与夹爪滑板的滑板联杆。

10.通过采用上述技术方案,由滑板伺服电机控制夹爪的侧移,更易于控制及调节,利用控制系统即可快速改变侧移幅度、时刻等传统机械结构难以调整的参数,提高设备智能性。

11.本实用新型进一步设置为:所述的夹爪座竖向摆动设置于机架,所述的机架铰接设置有摆动气缸,所述的摆动气缸的气缸轴与夹爪座的摆动端铰接配合,所述的夹爪座的摆动端其中一侧分别设置有限位块,所述的机架与限位块对应设置有限位气缸,所述的限位气缸驱动设置有限制限位块上摆的限位轴。

12.通过采用上述技术方案,摆动设置的夹爪座便于维护,由摆动气缸驱动,使夹爪座能够稳定处于上摆状态,而限位气缸的限位轴则将夹爪座进行限位,保证工作过程中的稳定。

13.本实用新型进一步设置为:所述的夹爪设置有受压时动作的驱动端,所述的夹爪座设置有开合压板及开合伺服电机,所述的开合压板竖向滑移于夹爪座并与驱动端抵触的开合压板,所述的开合压板横向设置有联动槽,所述的开合伺服电机偏心驱动设置有插入联动槽的联动轴。

14.通过采用上述技术方案,由开合伺服电机控制夹爪的开合,更易于控制及调节,利用控制系统即可改变开合角度、时刻等传统机械结构难以调整的参数,提高设备智能性。

15.本实用新型进一步设置为:所述的机架转动设置有由主电机驱动旋转的主轴,所述的成型装置包括相对机架纵向移动的前模及用于安装前模的前模安装座,所述的主轴设置有偏心段,所述的偏心段套设有与前模安装座铰接的前摆臂。

16.通过采用上述技术方案,主电机的前摆臂将驱动力用于驱动前模,在保证主轴结构精简的同时驱动更多的部件。

17.本实用新型进一步设置为:所述的机架转动设置有由主电机驱动旋转的主轴,所述的主轴端部延伸至机架外并偏心设置有第一传动盘,所述的成型装置包括后模,所述的后模设置有纵向滑移于机架的顶杆,所述的机架转动设置有后模驱动轴,所述的后模驱动轴设置有挤压顶杆的后驱动臂,所述的后模驱动轴端部延伸至机架外并设置有后传动臂,所述的第一传动盘套设有与后传动臂铰接的后连杆。

18.通过采用上述技术方案,主电机的第一传动盘将驱动力用于驱动顶杆动作,在保证主轴结构精简的同时驱动更多的部件。

19.本实用新型进一步设置为:所述的机架设置有输送条状原料的输送通道,所述的切割装置包括切刀座、切刀位移机构及限位座,所述的切刀座内设置有环形切刀,所述的切刀位移机构驱动切刀座在与输送通道相对的位置和与成型装置相对的位置之间切换,所述的限位座设置有与环形切刀同轴的限位柱,所述的机架设置有供限位座纵向的限位滑槽,所述的限位座沿纵向设置有调节齿条及配合槽,所述的配合槽穿设有与机架转动配合的调节轴,所述的调节轴设置有与调节齿条相啮合并将限位座限位于限位滑槽的调节齿轮。

20.通过采用上述技术方案,调节齿轮使调节限位座的纵向位置的方式更为便捷,同

时,形成限位座的限位结构,避免其与限位滑槽分离,提高调节稳定性及结构精简性。

21.本实用新型进一步设置为:所述的机架转动设置有由主电机驱动旋转的主轴,所述的主轴端部延伸至机架并固定有第二传动盘,所述的切刀位移机构包括侧移座,所述的侧移座设置有沿纵向滑移的侧滑板及沿横向滑移的切刀轴,所述的侧滑板朝向切刀轴并沿纵向设置有与切刀轴相抵的起伏面,所述的切刀轴相对起伏面的另一端与切刀座固定配合,所述的第二传动盘偏心且铰接设置有与侧滑板相铰接的切刀连杆。

22.通过采用上述技术方案,主电机的第二传动盘将驱动力用于驱动切刀座侧移,在保证主轴结构精简的同时驱动更多的部件。

23.本实用新型进一步设置为:所述的机架内底部设置有冷却油腔,所述的机架外侧设有罩壳,所述的罩壳位于冷却油腔外的部分底部设置有将冷却油向冷却油腔引导的引导坡面。

24.通过采用上述技术方案,由于加工过程中需要冷却油持续冷却,故将冷却腔内置于机架,用于完全接收所有滴落的冷却油,同时,飞溅的冷却油也会被罩壳阻挡,在引导坡面的引导下汇流至冷却油腔,避免污染工作环境的同时使冷却油的回收更为全面。

附图说明

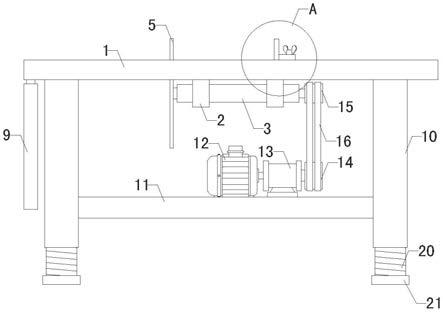

25.图1为本实用新型具体实施方式的立体图一;

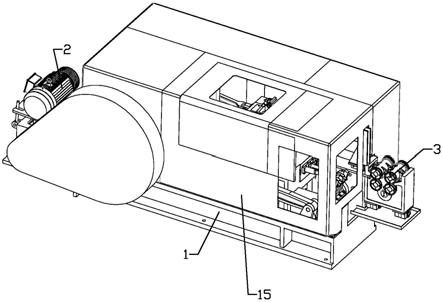

26.图2为本实用新型具体实施方式的立体图二;

27.图3为本实用新型具体实施方式去除罩壳的立体图;

28.图4为本实用新型具体实施方式中送料装置的立体图;

29.图5为本实用新型具体实施方式中送料装置的内部结构图;

30.图6为本实用新型具体实施方式中夹爪座的立体图;

31.图7为本实用新型具体实施方式中开合伺服电机与夹爪的结构示意图;

32.图8为本实用新型具体实施方式中主轴联动结构的结构示意图;

33.图9为图8中a的放大图;

34.图10为本实用新型具体实施方式中侧移座内部的结构示意图。

具体实施方式

35.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

36.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

37.如图1—图10所示,本实用新型公开了一种智能数控冷镦机,包括机架1,机架1设置有主电机2、用于输送条状原料的送料装置3、将条状原料切割成段的切割装置4和将成段

原料进行成型的成型装置5,送料装置3包括送料伺服电机31、进料减速箱32及送料轮组,送料轮组包括相对机架1转动并上下排布的上送料轴33和下送料轴34,上送料轴33和下送料轴34相对的其中一端分别设置有送料轮331,相对的另一端分别设置有相啮合的传动齿轮332,送料伺服电机31固定于机架1并驱动设置有通过进料减速箱32连接并与从动齿轮332啮合的驱动齿轮311,由送料伺服电机控制送料轮331的旋转,更易于控制及调节,利用控制系统即可快速改变转速、时刻等传统机械结构难以调整的参数,提高设备智能性。

38.送料轮组的数量为两组并沿原料传输方向依次排布,机架1设置有与上送料轴33转动配合的活动壳35,活动壳35铰接于机架,机架1设置有驱动活动壳35摆动侧向下移动的夹紧气缸36,两个下送料轴34的传动齿轮331分别与驱动齿轮311两侧相啮合,选择两组送料轮组,并将两组分别置于驱动齿轮311两侧,可由单一送料伺服电机31即可稳定驱动两组送料轮组进行送料,结构更为精简,同时,由夹紧气缸36驱动活动壳35摆动侧向下移动,便于条状原料进入两个送料轮之间的同时条状原料进入后夹紧,提高送料的可靠性。

39.成型装置5包括夹爪座51、成型模具、夹爪53、夹爪滑板54、夹爪滑轨514和滑板伺服电机56,成型模具的数量为多套并依次排列于机架1,夹爪滑轨514沿成型模具排列方向设置于夹爪座51,夹爪滑板54滑移于夹爪滑轨514,夹爪53的数量为多个并沿成型模具排列方向排列于夹爪滑板54,滑板伺服电机56驱动设置有滑板摇臂561,滑板摇臂561与滑板伺服电机56固定的另一端铰接设置有与夹爪滑板54的滑板联杆562,由滑板伺服电机控制夹爪53的侧移,更易于控制及调节,利用控制系统即可快速改变侧移幅度、时刻等传统机械结构难以调整的参数,提高设备智能性。

40.夹爪座51竖向摆动设置于机架1,机架1铰接设置有摆动气缸57,摆动气缸57的气缸轴与夹爪座51的摆动端铰接配合,夹爪座51的摆动端其中一侧分别设置有限位块511,机架1与限位块511对应设置有限位气缸58,限位气缸58驱动设置有限制限位块511上摆的限位轴581,摆动设置的夹爪座51便于维护,由摆动气缸57驱动,使夹爪座51能够稳定处于上摆状态,而限位气缸58的限位轴581则将夹爪座进行限位,保证工作过程中的稳定。

41.夹爪53设置有受压时动作的驱动端531,夹爪53的结构为现有技术,未具体详述,夹爪座51设置有开合压板512及开合伺服电机513,开合压板512竖向滑移于夹爪座51并与驱动端531抵触的开合压板512,开合压板512横向设置有联动槽5121,开合伺服电机513偏心驱动设置有插入的联动轴5131,由开合伺服电机513控制夹爪53的开合,更易于控制及调节,利用控制系统即可改变开合角度、时刻等传统机械结构难以调整的参数,提高设备智能性。

42.机架1转动设置有由主电机2驱动旋转的主轴11,成型装置5包括相对机架1纵向移动的前模55及用于安装前模55的前模安装座551,主轴11设置有偏心段111,偏心段111套设有与前模安装座551铰接的前摆臂112,主电机2的前摆臂112将驱动力用于驱动前模55,在保证主轴11结构精简的同时驱动更多的部件。

43.机架1转动设置有由主电机驱动旋转的主轴11,主轴11端部延伸至机架1外并偏心设置有第一传动盘113,成型装置5包括后模59,后模59设置有纵向滑移于机架1的顶杆591,机架1转动设置有后模驱动轴12,后模驱动轴12设置有挤压顶杆591的后驱动臂121,后模驱动轴12端部延伸至机架1外并设置有后传动臂122,第一传动盘113套设有与后传动臂122铰接的后连杆114,主电机2的第一传动盘113将驱动力用于驱动顶杆591动作,在保证主轴11

结构精简的同时驱动更多的部件。

44.机架1设置有输送条状原料的输送通道,切割装置4包括切刀座41、切刀位移机构及限位座42,切刀座41内设置有环形切刀411,切刀位移机构驱动切刀座41在与输送通道相对的位置和与成型装置5相对的位置之间切换,限位座42设置有与环形切刀411同轴的限位柱421,机架1设置有供限位座42纵向的限位滑槽13,限位座42沿纵向设置有调节齿条421及配合槽422,配合槽422穿设有与机架1转动配合的调节轴423,调节轴423设置有与调节齿条421相啮合并将限位座42限位于限位滑槽13的调节齿轮424,调节齿轮424使调节限位座42的纵向位置的方式更为便捷,同时,形成限位座42的限位结构,避免其与限位滑槽13分离,提高调节稳定性及结构精简性。

45.机架1转动设置有由主电机2驱动旋转的主轴11,主轴11端部延伸至机架1并固定有第二传动盘115,切刀位移机构包括侧移座43,侧移座43设置有沿纵向滑移的侧滑板431及沿横向滑移的切刀轴432,侧滑板431朝向切刀轴432并沿纵向设置有与切刀轴432相抵的起伏面4311,切刀轴432相对起伏面4311的另一端与切刀座41固定配合,第二传动盘115偏心且铰接设置有与侧滑板431相铰接的切刀连杆116,主电机2的第二传动盘115将驱动力用于驱动切刀座41侧移,在保证主轴11结构精简的同时驱动更多的部件。

46.机架1内底部设置有冷却油腔14,机架1外侧设有罩壳15,罩壳15位于冷却油腔14外的部分底部设置有将冷却油向冷却油腔14引导的引导坡面151,由于加工过程中需要冷却油持续冷却,故将冷却腔内置于机架1,用于完全接收所有滴落的冷却油,同时,飞溅的冷却油也会被罩壳15阻挡,在引导坡面151的引导下汇流至冷却油腔14,避免污染工作环境的同时使冷却油的回收更为全面。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。