1.本发明涉及智能润滑材料技术领域,尤其涉及一种多孔含油智能润滑材料及其制备方法和应用。

背景技术:

2.多孔含油自润滑材料自身具备多孔结构或多孔载体,润滑油或润滑脂可以贮存在这些孔道或载体中。摩擦时,由于摩擦热和载荷的耦合作用,润滑油脂持续且稳定地析出,在摩擦表面形成稳定的润滑油膜,起到减摩耐磨作用,并且能够在润滑结束后在自润滑材料内部毛细管力的驱动下自发地实现表面润滑油的回吸,从而形成循环智能润滑系统。具有广阔的应用前景。

3.然而,目前存在的多孔含油自润滑材料的含油率较低。例如,聚酰亚胺类的自润滑材料的含油率一般为10~12%。而常见的提高材料含油率的方法是提高材料的孔隙率,但提高孔隙率的同时会明显的降低材料的机械强度,从而增大材料的磨损,一旦材料磨损量超过一定限度,多孔含油自润滑材料的结构和尺寸会发生变化,孔结构遭到破坏,含油保持率下降,导致润滑失效,甚至引起机械振动和噪音。

技术实现要素:

4.有鉴于此,本发明提供了一种多孔含油智能润滑材料及其制备方法和应用,本发明提供的多孔含油智能润滑材料具有含油率高且使用寿命长的特点。

5.为了实现上述发明目的,本发明提供以下技术方案:

6.本发明提供了一种多孔含油智能润滑材料,包括:

7.多级孔聚酰亚胺,所述多级孔包括分布于整体结构中的小孔和仅分布于表面的大孔;

8.以及负载于所述多级孔中的润滑油;

9.所述润滑油和所述多级孔聚酰亚胺的质量比≥14%。

10.优选的,所述润滑油和所述多级孔聚酰亚胺的质量比为14~25%。

11.优选的,所述大孔的孔径为40~160μm,所述大孔的孔间距≥200μm。

12.优选的,所述小孔的孔隙率≥20%,所述小孔的孔径≥1μm。

13.优选的,所述多级孔聚酰亚胺的制备方法包括以下步骤:

14.将聚酰亚胺粉末依次进行压制和烧结,得到聚酰亚胺中间体;

15.将所述聚酰亚胺中间体表面织构,得到所述多级孔聚酰亚胺;所述表面织构为采用电火花穿孔成形加工方法表面织构,加工电流为24~25a,加工功率为60~70%。

16.优选的,所述压制的程序为:在第一压力条件下进行第一压制,由所述第一压力升压至第二压力,在所述第二压力条件下进行第二压制;所述第一压力为3~5mpa,所述第一压制的保压时间为1~3min,所述第二压力为10~20mpa,所述第二压制的保压时间为30~80min,所述升压的速率为2~10mpa/min。

17.优选的,所述烧结的保温温度为280~390℃,所述烧结的保温时间为20~40min。

18.本发明提供了上述技术方案所述多孔含油智能润滑材料的制备方法,包括以下步骤:

19.将所述多级孔聚酰亚胺浸渍所述润滑油,得到所述多孔含油智能润滑材料。

20.优选的,所述浸渍的保温温度为80~120℃,所述浸渍的保温时间为12~24h。

21.本发明提供了上述技术方案所述的多孔含油智能润滑材料或上述技术方案所述制备方法制备得到的多孔含油智能润滑材料在摩擦副中的应用。

22.本发明提供了一种多孔含油智能润滑材料,包括:多级孔聚酰亚胺,所述多级孔包括分布于整体结构中的小孔和仅分布于表面的大孔;以及负载于所述多级孔中的润滑油;所述润滑油和所述多级孔聚酰亚胺的质量比≥14%。本发明提供的多孔含油智能润滑材料包括多级孔结构的聚酰亚胺:分布于整体结构中的小孔和仅分布于表面的大孔共同提高了聚酰亚胺材料的含油率;同时,由于所述聚酰亚胺的大孔结构仅分布于表面,在提高多孔含油智能润滑材料含油率的同时,能够有效避免过度降低聚酰亚胺材料的机械强度,从而能够使本发明提供的多孔含油智能润滑材料具有含油率高且使用寿命长的特点。由本发明的实施例可知,本发明提供的多孔含油智能润滑材料的含油率为14.02~20.85%,含有保持率≥70%,循环润滑次数≥10次,经过30次循环使用后的摩擦系数仅为0.054~0.09。

附图说明

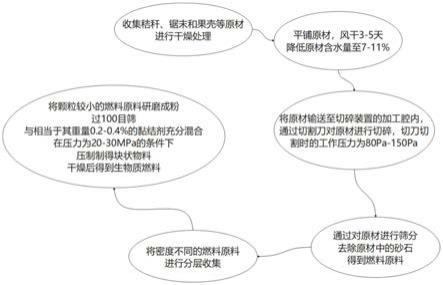

23.图1为本发明实施例制备的产品的润滑机理图;

24.图2为本发明实施例1制备的多级孔聚酰亚胺材料表面和断面的电镜照片图;

25.图3为本发明对比例1制备的多孔聚酰亚胺材料表面和断面的电镜照片图;

26.图4为本发明实施例1~3和对比例1制备的多孔含油智能润滑材料的压缩强度对比图;

27.图5为本发明实施例1~3和对比例1制备的多孔含油智能润滑材料的含油保持率对比图。

具体实施方式

28.本发明提供了一种多孔含油智能润滑材料,包括:

29.多级孔聚酰亚胺,所述多级孔包括分布于整体结构中的小孔和仅分布于表面的大孔;

30.以及负载于所述多级中的润滑油;

31.所述润滑油和所述多级孔聚酰亚胺的质量比≥14%。

32.在本发明中,如无特殊说明,所用原料均为本领域技术人员熟知的市售产品。

33.本发明提供的多孔含油智能润滑材料包括多级孔聚酰亚胺,所述多级孔包括分布于整体结构中的小孔和仅分布于表面的大孔。

34.在本发明中,所述大孔的孔径优选为40~160μm,在本发明的具体实施例中,所述大孔的孔径具体优选为30~60μm、80~110μm和130~160μm。

35.在本发明中,所述大孔的孔间距优选≥200μm,更优选为200~350μm。

36.在本发明中,所述小孔的孔隙率优选≥20%,更优选20~45%。

37.在本发明中,所述小孔的孔径优选≥1μm,更优选为1~10μm。

38.在本发明中,所述多级孔聚酰亚胺的制备方法优选包括以下步骤:

39.将聚酰亚胺粉末依次进行压制和烧结,得到聚酰亚胺中间体;

40.将所述聚酰亚胺中间体进行表面织构,得到所述多级孔聚酰亚胺;所述表面织构为电火花穿孔成形加工方法表面织构,加工电流为24~25a,加工功率为60~70%。

41.本发明将聚酰亚胺粉末依次进行压制和烧结,得到所述聚酰亚胺中间体。

42.在本发明中,所述聚酰亚胺粉末的粒径优选<40μm,更优选为<30μm。

43.在本发明中,所述压制之前,本发明优选将所述聚酰亚胺粉末筛分,以除去大颗粒杂质和大颗粒聚酰亚胺。本发明对所述筛分的具体实施过程没有特殊要求。

44.在本发明中,所述压制的程序优选为:在第一压力条件下进行第一压制,由所述第一压力升压至第二压力,在所述第二压力条件下进行第二压制。

45.在本发明中,所述第一压力优选为3~5mpa,更优选为3.5~4.5mpa。

46.在本发明中,所述第一压制的保压时间优选为1~3min,更优选为1.5~2.8min。

47.在本发明中,所述第一压制的保压温度优选为室温。

48.在本发明中,所述升压的速率优选为2~10mpa/min,更优选为2.5~8mpa/min。

49.在本发明中,所述第二压力优选为10~20mpa,更优选为12.5~18mpa。

50.在本发明中,所述第二压制的保压时间优选为30~80min,更优选为35~60min。

51.在本发明中,所述第二压制的保压温度优选为室温。

52.在本发明中,所述第一压制和第二压制优选在所述压制磨具中连续进行。

53.在本发明中,所述压制后,本发明优选将压制磨具和压制磨具中压制成型的聚酰亚胺进行烧结。

54.在本发明中,所述烧结的保温温度优选为280~390℃,更优选为300~350℃。

55.在本发明中,所述烧结的保温时间优选为20~40min,更优选为25~35min。

56.在本发明中,所述烧结后降温至室温后脱模得到聚酰亚胺样品,本发明优选对所述聚酰亚胺样品进行后处理,得到所述多级孔聚酰亚胺。在本发明中,所述后处理优选包括:依次进行水洗和干燥,在本发明中,所述水洗优选在超声的条件下进行,本发明对所述超声的具体实施过程没有特殊要求。在本发明中,所述干燥优选为真空干燥。在本发明的具体实施例中,所述水洗之前,本发明优选将所述聚酰亚胺样品进行切割,切割后,所述聚酰亚胺样品的尺寸优选为18mm

×

18mm

×

2mm,本发明对所述切割的具体实施过程没有特殊要求。

57.得到聚酰亚胺中间体后,本发明将所述聚酰亚胺中间体进行表面织构,得到所述多级孔聚酰亚胺;所述表面织构为电火花穿孔成形加工方法表面织构,加工电流为24~25a,加工功率为60~70%。

58.在本发明中,所述加工电流优选为24~25a,更优选为24.5a。

59.在本发明中,所述加工功率优选为60~70%,更优选为65%。

60.本发明提供的多孔含油智能润滑材料包括负载于所述多级孔中的润滑油。

61.在本发明中,所述润滑油优选包括全氟聚醚、二甲基硅油和聚α烯烃中的一种或多种。

62.在本发明的具体实施例中,所述润滑油具体优选为聚α烯烃。

63.在本发明中,所述润滑油和所述多级孔聚酰亚胺的质量比≥14%,优选为14~25%,在本发明的具体实施例中,所述润滑油和所述多级孔聚酰亚胺的质量比具体优选为14.02%、18.72%和20.85%。

64.本发明提供了上述技术方案所述多孔含油智能润滑材料的制备方法,包括以下步骤:

65.将所述多级孔聚酰亚胺浸渍所述润滑油,得到所述多孔含油智能润滑材料。

66.在本发明中,所述多级孔聚酰亚胺的制备方法优选与上文相同,在此不再赘述。

67.在本发明中,所述浸渍的保温温度优选为80~120℃,更优选为85~110℃。

68.在本发明中,所述浸渍的保温时间优选为12~24h,更优选为15~20h。

69.在本发明中,所述浸渍优选在真空条件下进行,真空度优选为100pa。

70.本发明提供了上述技术方案所述的多孔含油智能润滑材料或上述技术方案所述制备方法制备得到的多孔含油智能润滑材料在摩擦副中的应用。

71.在本发明中,所述多孔含油智能润滑材料优选作为摩擦副或与基体材料结合,作为摩擦副的润滑层。

72.本发明对所述基体材料的种类没有特殊要求。

73.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

74.实施例1

75.将聚酰亚胺粉末过筛,称取过筛后的聚酰亚胺粉末(粒径为<40μm)60g,将聚酰亚胺粉末放入模具,在室温条件下5mpa的压力下预压2min后,以2.5mpa/min升压速率升压至10mpa,并在10mpa的压力下保压40min后,于300℃烧结40min后脱模,切割为18mm

×

18mm

×

2mm的小块,超声水洗后真空干燥,得到聚酰亚胺中间体。

76.将聚酰亚胺中间体采用电火花穿孔成形加工方法进行表面织构,加工电流为24a,加工功率70%,在表面织构孔径30~60μm的大孔形成多级孔结构。图1为本实施例制备的多级孔聚酰亚胺表面和断面的电镜照片图,由图1可以得出,本实施例制备的多级孔聚酰亚胺表面分布大孔,整体分布小孔的结构特点。

77.将具有多级孔结构的聚酰亚胺浸入聚α烯烃,于80~120℃真空条件下保持12~24h,经室温冷却,即得多孔含油智能润滑材料,含油率为14.02%。

78.实施例2

79.将聚酰亚胺粉末过筛,称取过筛后的聚酰亚胺粉末(粒径为<40μm)60g,将聚酰亚胺粉末放入模具,在室温条件下5mpa的压力下预压2min后,以2.5mpa/min升压速率升压至10mpa,并在10mpa的压力下保压40min后,于300℃烧结40min后脱模,切割为18mm

×

18mm

×

2mm的小块,超声水洗后真空干燥,得到聚酰亚胺中间体。

80.将聚酰亚胺中间体采用电火花穿孔成形加工方法进行表面织构,加工电流为24a,加工功率70%,在表面织构孔径80~110μm的大孔形成多级孔结构,电镜照片与实施例1产品相似。

81.将具有多级孔结构的聚酰亚胺浸入聚α烯烃,于80~120℃真空条件下保持12~

24h,经室温冷却,即得多孔含油智能润滑材料,含油率为18.72%。

82.实施例3

83.将聚酰亚胺粉末过筛,称取过筛后的聚酰亚胺粉末(粒径为<40μm)60g,将聚酰亚胺粉末放入模具,在室温条件下5mpa的压力下预压2min后,以2.5mpa/min升压速率升压至10mpa,并在10mpa的压力下保压40min后,于300℃烧结40min后脱模,切割为18mm

×

18mm

×

2mm的小块,超声水洗后真空干燥,得到聚酰亚胺中间体。

84.将聚酰亚胺中间体采用电火花穿孔成形加工方法进行表面织构,加工电流为24a,加工功率70%,在表面织构孔径130~160μm的大孔形成多级孔结构,电镜照片与实施例1产品相似。

85.将具有多级孔结构的聚酰亚胺浸入聚α烯烃,于80~120℃真空条件下保持12~24h,经室温冷却,即得多孔含油智能润滑材料,含油率为20.85%。

86.对比例1

87.将聚酰亚胺粉末过筛,称取过筛后的聚酰亚胺粉末(粒径为<40μm)60g,将聚酰亚胺粉末放入模具,在室温条件下5mpa的压力下预压2min后,以2.5mpa/min升压速率升压至10mpa,并在10mpa的压力下保压40min后,于300℃烧结40min后脱模,切割为18mm

×

18mm

×

2mm的小块,超声水洗后真空干燥,得到聚酰亚胺中间体,图2为本对比例制备的多孔聚酰亚胺表面和断面的电镜照片图,由图2可以得出,本对比例制备的多级孔聚酰亚胺仅具有小孔的结构特点。

88.将聚酰亚胺中间体浸入聚α烯烃,于80~120℃真空条件下保持12~24h,经室温冷却,即得多孔含油智能润滑材料,含油率为12.01%。

89.测试例

90.将实施例1~3和对比例1制备的含油智能润滑材料进行摩擦性能测试。摩擦测试条件为:以crc15钢球为对偶与实施例1~3和对比例1产品对磨,试验加载力10n,频率为5hz,运行时间150min,摩擦系数、磨损率为三次测试的平均值。测试结果如表1所示,由表1的结果可以看出,由本发明方法获得的具有多级多孔含油聚酰亚胺复合材料在不明显降低含油保持率的前提下(图5),具有极高的含油率,润滑性能优异,摩擦系数和磨损率均低于对比例1的产品,有助于提高多孔材料的使用寿命。

91.表1实施例1~3和对比例1产品的摩擦性能测试结果

[0092][0093]

测试例2

[0094]

将实施例1~3和对比例1制备的含油智能润滑材料进行压缩强度性能测试。测试

条件参照gb1041,测试结果如表2和图3所示,由表2和图3可以看出,本发明实施例1~3制备的多级孔结构的含油智能润滑材料的压缩强度与对比例1制备的多孔聚酰亚胺含油材料基本相当,表明本发明实施例制备的产品具有多级孔结构,含油率高,同时机械强度物明显降低。

[0095]

表2实施例1~3和对比例1制备的含油智能润滑材料进行压缩强度性能测试结果

[0096]

测试项目实施例1实施例2实施例3对比例1压缩强度(mpa)129128.5127130.1

[0097]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。