1.本发明属于生物质燃料生产技术领域,尤其是一种生物质致密成型燃料加工方法。

背景技术:

2.生物质成型燃料是生物质原料在经过收集后干燥、粉碎等处理后,在指定的设备中加工成具有一定形状、一定密度的固体燃料;生物质燃料是煤的优质替代燃料,资源再生速度快,并且资源遍布全球易于收集使用;

3.现有申请号:202010329427.1一种生物质燃料加工用原材料预处理装置,该申请通过一级杂质筛除装置预先对生物质燃料原材料和砂石进行震动筛分,之后通过转动粉碎刀体的方式对生物质燃料原材料进行粉碎,最后再通过二级杂质筛除装置对生物质燃料原材料和细小的砂石进行风力筛分;

4.该申请中的初步筛分过程中,由于生物质燃料收集后的不规则形状,会造成较多的砂石残留,之后通过转动刀体的方式对生物质燃料切碎,会对刀体造成较大损伤,并基于对生物质燃料颗粒度的要求,残留的砂石会持续对粉碎刀体的不同位置造成损伤。

技术实现要素:

5.有鉴于此,本发明要解决的技术问题在于提供一种生物质致密成型燃料加工方法,该技术能够减少对加工刀体的磨损效果。

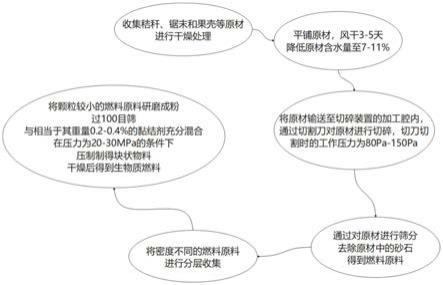

6.本发明提供了一种生物质致密成型燃料加工方法,包括以下步骤:

7.a:收集秸秆、锯末和果壳等原材,进行干燥处理;

8.b:平铺原材,风干3-5天,降低原材含水量至7-11%;

9.c:将原材输送至切碎装置的加工腔内,通过切割刀对原材进行切碎,切刀切割时的工作压力为80pa-150pa;

10.d:通过对原材进行筛分,去除原材中的砂石,得到燃料原料;

11.e:将密度不同的燃料原料进行分层收集;

12.f:将颗粒较小的燃料原料研磨成粉,过100目筛,与相当于其重量0.2-0.4%的黏结剂充分混合,在压力为20-30mpa的条件下压制制得块状物料,干燥后得到生物质燃料。

13.所述切碎装置包括加工围板、u型密封板、切割刀和橡胶垫,加工围板内安装有u型密封板,加工围板和u型密封板构成加工腔,加工腔用于存放原材,加工围板上滑动连接有切割刀,切割刀与u型密封板上的橡胶垫接触配合,加工围板安装在托座上,加工围板的侧部与托座上侧表面之间的角度能够进行改变。

附图说明

14.下面结合附图和具体实施方法对本发明做进一步详细的说明。

15.图1为本发明提供的生物质致密成型燃料加工方法的流程图;

16.图2为本发明提供的加工腔的结构示意图;

17.图3为本发明提供的切割刀的结构示意图;

18.图4为本发明提供的控制臂的结构示意图;

19.图5为本发明提供的刀体拼接件的结构示意图;

20.图6为本发明提供的筛网板的结构示意图;

21.图7为本发明提供的密封盖的结构示意图;

22.图8为本发明提供的u型密封板的结构示意图;

23.图9为本发明提供的压力调节盘的结构示意图;

24.图10为本发明提供的架空延长臂的结构示意图;

25.图11为本发明提供的空心座的结构示意图;

26.图12为本发明提供的摇动控制臂的结构示意图。

具体实施方式

27.结合本发明实施例中的附图,对本发明提供的一种生物质致密成型燃料加工方法进行详细描述。

28.一种生物质致密成型燃料加工方法,包括以下步骤:

29.a:收集秸秆、锯末和果壳等原材,进行干燥处理;

30.b:平铺原材,风干3-5天,降低原材含水量至7-11%;

31.c:将原材输送至切碎装置的加工腔内,通过切割刀对原材进行切碎,切刀切割时的工作压力为80pa-150pa;

32.d:通过对原材进行筛分,去除原材中的砂石,得到燃料原料;

33.e:将密度不同的燃料原料进行分层收集;

34.f:将颗粒较小的燃料原料研磨成粉,过100目筛,与相当于其重量0.2-0.4%的黏结剂充分混合,在压力为20-30mpa的条件下压制制得块状物料,干燥后得到生物质燃料。

35.砂石瓷片等材料的混入会影响生物质燃料成型后的储存和燃烧使用,因此有必要将砂石瓷片等材料从生物质燃料中除去;

36.现有的对原材进行粉碎的方式,是通过转动刀体的方式对生物质燃料切碎,这会对刀体造成较大损伤,并基于对生物质燃料颗粒度的要求,刀体与容器之间的间隙会设置得较小,残留的砂石会持续对粉碎刀体的不同位置造成损伤。

37.对本发明的实施例进行说明,参见图2-4:

38.所述切碎装置包括加工围板1.1、u型密封板1.5、切割刀1.6和橡胶垫1.10,加工围板1.1内安装有u型密封板1.5,u型密封板1.5和加工围板1.1构成加工腔,加工腔用于存放原材,切割刀1.6滑动连接在加工围板1.1上,切割刀1.6与u型密封板1.5上的橡胶垫1.10之间接触配合,加工围板1.1安装在托座4.1上,托座4.1上侧表面与加工围板1.1的侧部之间的角度能够进行改变。

39.加工围板1.1和u型密封板1.5构成加工腔,利用切割刀1.6不断在加工腔内插入和移出,即可对加工腔内的原材进行切割粉碎,其中橡胶垫1.10的设置,能够提高对切割刀1.6的保护效果,控制切割刀1.6在加工腔内的插入深度,使切割刀1.6无法对橡胶垫1.10造成撕裂损伤,当切割刀1.6触碰到砂石等材料后,在橡胶垫1.10的缓冲作用下,降低砂石等

材料对切割刀1.6造成的损伤;

40.u型密封板1.5能够在加工围板1.1内进行滑动,即可使切割刀1.6能够接触到加工腔内的各高度层的原材,充分对加工腔内的原材进行切割处理;

41.加工围板1.1的侧部与托座4.1上侧表面之间的角度能够进行改变,即可便于将加工腔内的空气排出,使切割刀1.6对原材之间的接触效果提高,增加粉碎效果;

42.另外,控制加工腔相对托座4.1的上侧表面进行小幅度摆动,并控制u型密封板1.5在加工围板1.1内移动,能够对切碎的原材按照颗粒的密度进行分层,砂石和较重的颗粒例如植物根茎等材料在加工腔的下侧聚集,即可能够实现分层排出的功能;

43.密度较小的原材颗粒用于压制成型生物质燃料,密度较大的原材颗粒中混入粘结剂后,粘附在生物质燃料外侧,形成硬质保护壳,即可提高生物质燃料运输过程中的完整效果。

44.对本发明的实施例进行说明,参见图3-5:

45.所述切割刀1.6设置有两个,切割刀1.6贯穿并滑动连接在加工围板1.1上的密封槽板1.3内,控制臂1.7固定连接在切割刀1.6上,伸出架1.8固定连接在加工围板1.1上,伸出架1.8上转动连接有用于控制两个切割刀1.6交替伸出的双侧槽板1.9,控制臂1.7上的圆柱与双侧槽板1.9滑动连接。

46.伸出架1.8上安装有用于驱动双侧槽板1.9小范围往复转动的步进电机,步进电机的输出轴与双侧槽板1.9中部的转轴固定连接,启动步进电机,能够使两个切割刀1.6交替伸出,对加工腔内的原材进行持续切割,此过程中,交替伸出的切割刀1.6能够有效减少原材对切割刀1.6造成的磨损;

47.密封槽板1.3起到密封的作用。

48.对本发明的实施例进行说明,参见图3-5:

49.所述切割刀1.6由多个刀体拼接件1.6.1首尾相连拼接构成。

50.由多个刀体拼接件1.6.1首尾相连拼接构成的切割刀1.6能够在长时间使用过程中,保持刀刃的锋利度;

51.切换刀刃时,废旧的刀刃安装在多个刀体拼接件1.6.1的尾部,即可维持切割刀1.6的整体长度和强度;

52.密封槽板1.3能够对多个刀体拼接件1.6.1进行限位和导向,提高多个刀体拼接件1.6.1之间的连接效果。

53.对本发明的实施例进行说明,参见图2、图8:

54.所述u型密封板1.5上设有材料流通口,材料流通口上设有挡盖。

55.材料流通口用于灌料和排料,调节加工围板1.1的侧部与托座4.1上侧表面之间的角度,对材料流通口的朝向进行改变。

56.对本发明的实施例进行说明,参见图8:

57.所述u型密封板1.5能够在加工围板1.1上进行滑动。

58.u型密封板1.5能够在加工围板1.1上滑动,增加了切割刀1.6与原材之间的接触效果。

59.对本发明的实施例进行说明,参见图8:

60.所述加工围板1.1上固定连接有轨道架1.2,u型密封板1.5上固定连接的滑条滑动

连接在轨道架1.2上。

61.加工围板1.1上通过紧固件安装有轨道架1.2,u型密封板1.5上通过紧固件安装有滑条,滑条在轨道架1.2上滑动,减少u型密封板1.5与加工围板1.1之间的直接摩擦,即可提高u型密封板1.5的移动顺畅效果;

62.紧固件选用弹簧螺钉或螺栓。

63.对本发明的实施例进行说明,参见图2、图6:

64.所述加工围板1.1的上下两侧均焊接连接有延伸料仓1.4。

65.u型密封板1.5的折弯处焊接有加固板,加固板的设置能够增加u型密封板1.5的移动稳定性;

66.延伸料仓1.4的设置,能够增加加工腔对于原材的容纳量。

67.对本发明的实施例进行说明,参见图8:

68.所述切碎装置还包括架空延长臂2.1和螺杆2.2,u型密封板1.5的上下两端对称固定连接有架空延长臂2.1,两个架空延长臂2.1之间转动连接有螺杆2.2,螺杆2.2与轨道架1.2上的传动块通过螺纹传动连接。

69.一侧的架空延长臂2.1上安装有转动电机,转动电机的输出轴与螺杆2.2固定连接,通过启动转动单机,使螺杆2.2带动轨道架1.2上的传动块进行升降,即可使u型密封板1.5相对于加工围板1.1进行移动;

70.架空延长臂2.1的下端与u型密封板1.5的上侧之间具有一定的距离,即可使滑条在轨道架1.2上滑动范围增加。

71.对本发明的实施例进行说明,参见图6-7:

72.所述加工围板1.1的侧部设有落料槽1.1.1,落料槽1.1.1上设有筛网板1.1.2,筛网板1.1.2处可拆卸安装有密封盖1.1.3。

73.调节加工围板1.1的侧部与托座4.1上侧表面之间的角度,使落料槽1.1.1的开口朝下,打开密封盖1.1.3和筛网板1.1.2,能够将加工腔内的原材排出;

74.安装筛网板1.1.2并卸下密封盖1.1.3,能够实现拦截大颗粒原材的效果,被拦截下的大颗粒原材继续在加工腔内准备切割。

75.对本发明的实施例进行说明,参见图9-10:

76.所述切碎装置还包括压力调节盘3.1、深度控制臂3.2和灌料槽管3.3,一侧的u型密封板1.5上滑动连接有深度控制臂3.2,深度控制臂3.2安装在压力调节盘3.1上,压力调节盘3.1上安装有灌料槽管3.3,灌料槽管3.3贯穿该u型密封板1.5,灌料槽管3.3上设有遮盖。

77.深度控制臂3.2和u型密封板1.5之间安装有用于控制二者间距的液压缸,启动液压缸,能使深度控制臂3.2带动压力调节盘3.1对加工腔内的原材进行挤压,便于原材中夹杂的空气排出,并且能够提高原材与切割刀1.6之间的接触效果;

78.灌料槽管3.3用于向加工腔内灌料。

79.对本发明的实施例进行说明,参见图11:

80.所述切碎装置还包括分隔板3.4、空心座1.8.1和实心座1.8.2,所述u型密封板1.5上可拆卸安装有分隔板3.4,分隔板3.4能够贯穿压力调节盘3.1,分隔板3.4的一侧与橡胶垫1.10表面之间通过压力调节盘3.1隔开,所述伸出架1.8由空心座1.8.1和实心座1.8.2构

成,空心座1.8.1固定连接在加工围板1.1上,实心座1.8.2滑动连接在空心座1.8.1上,空心座1.8.1和实心座1.8.2之间通过紧固件进行位置锁定,该分隔板3.4用于将密度不同的燃料原料进行隔开。

81.分隔板3.4在橡胶垫1.10的作用下,能够将加工腔进行分隔;

82.控制加工腔相对托座4.1的上侧表面进行小幅度摆动,并控制u型密封板1.5在加工围板1.1内移动,能够对切碎的原材按照颗粒密度进行分层,砂石和较重的颗粒例如植物根茎等材料在加工腔的下侧聚集,之后调节加工围板1.1的侧部与托座4.1上侧表面之间的角度,使落料槽1.1.1的开口朝下,此过程中,插入分隔板3.4,使分隔板3.4将加工腔内的原材分开,使靠近落料槽1.1.1一侧区域内混入砂石等材料的原材能够优先排出;

83.进一步地,通过分隔板3.4对加工腔内的原材进行多次分隔,能够便于按照密度的不同,对组成生物质燃料的原材进行筛分,使生物质燃料的成型效果提高。

84.对本发明的实施例进行说明,参见图12:

85.所述切碎装置还包括摇动控制臂4.2,所述托座4.1上转动连接有摇动控制臂4.2,摇动控制臂4.2固定连接在加工围板1.1上,该摇动控制臂4.2用于控制落料槽1.1.1的开口方向。

86.摇动控制臂4.2的设置,用于转动在托座4.1上转动加工围板1.1,并且摇动控制臂4.2长度较大,能够平衡托座4.1与摇动控制臂4.2铰接处两端的重力。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。