1.本发明涉及污泥处理领域,尤其涉及一种利用污泥协同秸秆制备生物质燃料的工艺。

背景技术:

2.目前我国每年产生约6000万吨市政污泥,污泥处理要求达到减量化、稳定化和资源化十分困难,约67%的污泥没有得到安全处置。《“十四五”城镇污水处理及资源化利用发展规划》针对污泥处理鼓励采用“生物质利用 焚烧”和“干化 土地利用”的技术路线。

3.随着最新出台的《有机肥料ny/t525-2021》中规定原料严禁选用污泥,因此污泥的“干化 土地利用”受限。“生物质利用 焚烧”成为处理污泥的最终出路,不仅盈利性较好,而且符合碳达峰碳中和目标,未来会成为主流技术路线。

4.生物质燃料一般由秸秆、木屑等原料通过挤压成型机压制而成,可以有效解决秸秆处理的问题,具有比较成熟的技术和应用市场。将污泥和秸秆结合起来制备生物质燃料在解决污泥处理的同时可以处理秸秆固废,有利于碳达峰碳中和的要求,具有较好的经济价值和社会价值。

5.目前迫切需要开发一种能够进行大规模处理、且能耗低的污泥协同秸秆制备生物质燃料的工艺。

技术实现要素:

6.针对上述现有技术中存在的不足之处,本发明提供了一种能够低成本处理大体量污泥的利用污泥协同秸秆制备生物质燃料的工艺。

7.本发明提供一种利用污泥协同秸秆制备生物质燃料的工艺,包括如下步骤:

8.s1、污泥脱水:

9.将含水量70~90%的市政污泥运送至处理池内,采用加热法真空预压工艺将污泥的含水量降低至60~70%,将脱水后的污泥运送至污泥上料仓内;

10.s2、秸秆破碎:

11.采用切碎机将秸秆切成长度为1~3cm秸秆段,并使用传送带将秸秆段运输至秸秆上料仓内;

12.s3、搅拌;

13.所述污泥上料仓内的污泥与所述秸秆上料仓内的秸秆段放入搅拌机中混合均匀;

14.s4、成型:

15.将混合搅拌后的污泥和秸秆放入成型机中进行生物质燃料的成型,成型后生物质燃料颗粒的粒径为3~100mm;

16.s5、自然风干:

17.将成型后的生物质燃料颗粒装入风干存放装置内,并悬吊在布满透风口的风干厂房内,利用空气的流动降低生物质燃料的水分,直至生物质燃料颗粒的含水量符合要求,进

行装袋。

18.在本技术的一些实施例中,步骤s1中,采用加热法真空预压对污泥脱水时,包括如下步骤:

19.s11、使用高压旋喷装置以高压射流的形式将药剂喷入污泥土体内,高压射流对污泥土体翻腾搅拌,保证药剂与污泥混合均匀;

20.s12、将塑料排水板利用人工或者插板机械插入污泥内,滤管采用绑扎搭接的方式固定到露出污泥表面的所述塑料排水板上,所述滤管采用打孔波纹管,所述塑料排水板按照正方形或者梅花形布置,露出污泥表面塑料排水管的长度大于50cm,相邻两个塑料排水板的间距为0.3~0.7m;

21.s13、将热水循环管对折成“u”型后插入污泥内,将相邻的两组热水循环管露出污泥表面的部分进行热熔连接,形成热水循环支路,各循环支路的两端与主循环管热熔连接固定,主循环管与热源连接,通过对污泥循环热水加热,提升污泥内部的热量,后续不断循环热水保持恒温状态;

22.所述热水循环管按照正方形布置,两个相邻热水循环管之间的间距为1.0m;

23.s14、在所述处理池的四周外侧边挖压膜沟,在处理池内铺设真空预压密封膜,并将密封膜的四边埋入压膜沟内,用黏土回填密实,防止抽真空过程中漏气;安装真空预压射流泵,并通过出膜法兰盘将并将射流泵与密封膜下的滤管相连,开启射流泵进行抽真空,整个持续时间大约60-90天。

24.在本技术的一些实施例中,步骤s13中热源为太阳能热水器、空气能热水器、电热棒的一种或几种,通过温度控制系统将循环水的温度控制在60~70℃。

25.在本技术的一些实施例中,所述污泥脱水时,为满足后续施工设备的承载力要求,在进行步骤s11前,需在污泥表层自下而上依次铺设1层编织布、1~3层荆芭、1层无纺土工布。

26.在本技术的一些实施例中,步骤s3中,所述污泥与秸秆的重量比为(2~3):(0~2)。

27.在本技术的一些实施例中,步骤s4中,采用常温成型,成型压力为50~130mpa。

28.在本技术的一些实施例中,步骤s5中,所述风干厂房的上方设置风干网架,所述风干网架上固定有若干可盛放生物质燃料的风干存放装置。

29.在本技术的一些实施例中,所述风干存放装置包括长筒型的网兜和承受竖向拉力的竖向悬吊部,所述网兜位于所述竖向悬吊部围设成的空间内,所述竖向悬吊部的顶部固定在所述风干网架上,生物质燃料位于所述网兜内部。

30.在本技术的一些实施例中,所述处理池上设置有龙门吊,所述龙门吊上设置有抓斗,抓斗将经过步骤s1处理后的污泥抓取后,通过自卸车运送至污泥上料仓内;

31.步骤s4成型后的生物质燃料颗粒放置于中转吊斗内,通过天车吊将中转吊斗吊起后,运至所述风干存放装置的所述网兜内进行自然风干。

32.在本技术的一些实施例中,步骤s5中,将生物质燃料风干至含水量为25~35%时进行装袋。

33.基于上述技术方案,本发明实施例中的污泥脱水,可以原位处理污泥的体量大、综合成本低,对周边环境影响小,实现污泥处理的减量化、稳定化和资源化;

34.使用太阳能热水器作为加热法真空预压工艺中循环热水的主要热源,生物质燃料的风干采用自然风干工艺,节能环保;

35.本技术既能够解决区域性的污泥处理问题,又能够合理利用秸秆生物质能源,具有节能环保,建设和运营成本低等优点。

附图说明

36.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

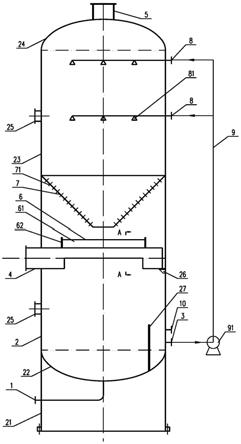

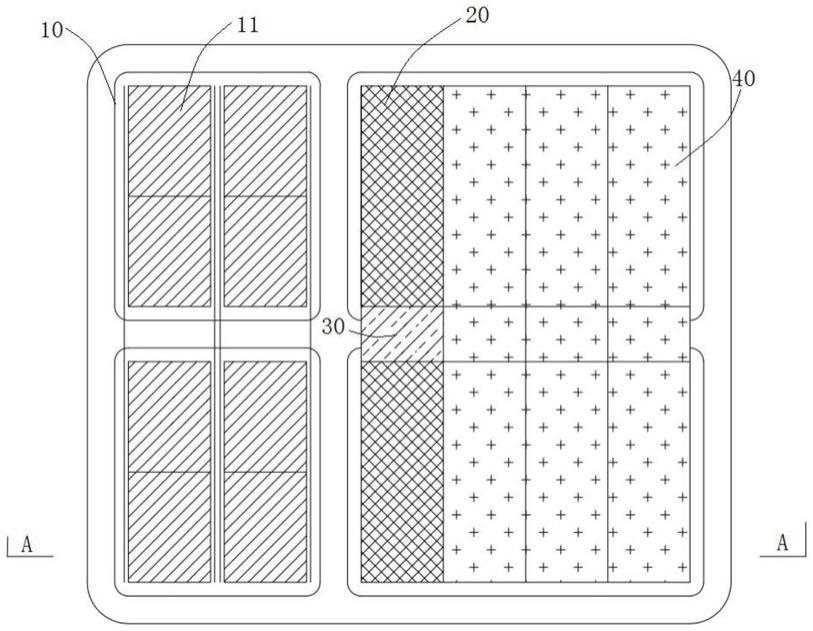

37.图1为本发明利用污泥协同秸秆制备生物质燃料的工艺的厂区结构示意图;

38.图2为图1的a-a剖视图;

39.图3为本发明污泥脱水时所在的处理池的结构示意图;

40.图4为本发明中自然风干区的结构示意图;

41.图5为本发明中风干存放装置的结构示意图;

42.图6为本发明中热水循环管的排布图。

43.图中,

44.10、污泥脱水区;11、处理池;111、防渗混凝土层;112、保温层;113、龙门吊;114、抓斗;20、秸秆破碎区;21、旋切机;22、传送带;23、秸秆上料仓;24、秸秆存放区;25、运输通道;30、成型区;31、中转吊斗;32、天车吊;33、搅拌机;34、成型机;35、污泥上料仓;40、自然风干区;41、风干网架;42、风干存放装置;421、网兜;422、钢丝绳;423、环向约束带;424进料口;425、出料口;426、开关。

具体实施方式

45.下面将结合本发明实施例中的附图,对实施例中的技术方案进行清楚、完整的描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而非全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

46.在本发明的描述中,需要理解的是,术语“中心”、“横向”、“纵向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

47.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

48.实施例1:

49.利用污泥协同秸秆制备生物质燃料的工艺,包括如下步骤:

50.s1、污泥脱水:

51.将含水量80%的市政污泥运送至污泥脱水区10内的处理池10内,采用加热法真空

预压工艺将污泥的含水量降低至65%,将脱水后的污泥通过龙门吊113抓斗114从处理池中抓出,运送至污泥上料仓35内;

52.s2、秸秆破碎:

53.在秸秆破碎区20内,使用旋切机21将秸秆切成长度为1~3cm秸秆段,并使用传送带22将秸秆段运输至秸秆上料仓23内,秸秆的含水量为15%;

54.s3、搅拌;

55.将污泥上料仓35内的污泥与秸秆上料仓23内的秸秆段放入搅拌机33中混合均匀;其中污泥的重量为57吨,秸秆的重量为33吨,采用双轴桨叶式搅拌机,保证混合后水分的均匀性;

56.s4、成型:

57.将步骤s3中混合搅拌后的污泥和秸秆放入成型机34中,在常温,50~130mpa下,进行生物质燃料的成型,成型后生物质燃料颗粒的粒径为3~100mm,含水量为40%;

58.s5、自然风干:

59.在自然风干区40内将生物质燃料颗粒进行自然风干,将步骤s4成型后的生物质燃料颗粒装入风干存放装置42内,并悬吊在布满透风口的风干厂房内,利用空气的流动降低生物质燃料的水分,得到77吨含水量30%生物质燃料颗粒,进行装袋。

60.具体的,步骤s1中,采用加热法真空预压对污泥脱水时,包括如下步骤:

61.污泥脱水时,为满足后续施工设备的承载力要求,需先在污泥表层自下而上依次铺设1层编织布、1~3层荆芭、1层无纺土工布。

62.s11、使用高压旋喷装置以高压射流的形式将药剂喷入污泥土体内,高压射流对污泥土体翻腾搅拌,保证药剂与污泥混合均匀;药剂为fecl3、生物酶、厌氧消化菌中的一种或多种组合,如果注入药剂为fecl3,需要采取防腐蚀措施,建议喷射泵的液力端采用不锈钢,搅拌液体采用塑料容器;

63.s12、将塑料排水板利用门架式打板机插入污泥内,采用绑扎搭接的方式将露出污泥表面的所述塑料排水板板头连接到滤管上,滤管采用打孔波纹管,所述塑料排水板按照正方形或者梅花形布置,露出污泥表面塑料排水管的长度大于50cm,相邻两个塑料排水板的间距为0.3~0.7m;

64.污泥厚度小于5m时,可以采用人工插板的方式。

65.s13、用带边缘内凹的圆盘将热水循环管对折成“u”形后插入污泥内,插入后用人工吹气的方式检查u形管是否管路畅通,将相邻的两组热水循环管露出污泥表面的部分进行热熔连接,形成热水循环支路,各循环支路的两端与主循环管热熔连接固定,主循环管与热源连接,通过对污泥循环热水加热,提升污泥内部的温度,后续不断循环热水保持污泥恒温状态;

66.热水循环管为pert材质,建议尺寸为内径16mm,壁厚2mm;按照正方形布置,两个相邻热水循环管之间的间距为1.0m;为进一步保证热水循环管在u形弯处的通畅性,建议在u形弯处外套钢丝软管进行护弯,每处护弯的钢丝软管长度为40~50cm,钢丝软管内径宜大于热水循环管外径2~3mm。

67.s14、在处理池的四周外侧边挖压膜沟,在处理池内铺设真空预压密封膜,并将密封膜的四边埋入压膜沟内,用黏土回填密实,防止抽真空过程中漏气;密封膜一般为2~3

层,密封膜的铺设应在白天进行,按顺风向铺设,且风力不宜超过5级。密封膜的长和宽应超过加固区两侧边长4m。

68.安装真空预压射流泵,并通过出膜法兰盘将并将射流泵与密封膜下的滤管相连,开启射流泵进行抽真空,整个持续时间大约60-90天。

69.在步骤s14铺设真空预压密封膜之前,需要在污泥内埋设监测仪器,监测仪器主要有孔隙水压力测头和温度测头,埋设位置为土层中间厚度处,沿径向分别布置在热水循环管附近和四根热水循环管位置的形心位置。在铺完密封膜后,设置真空表检测膜下真空度。并在膜上放置沉降盘对加热法真空预压处理过程中的污泥沉降量(体积减小量)进行监测。

70.步骤s13中热源为太阳能热水器、空气能热水器、电热棒的一种或几种,通过温度控制系统将循环水的温度控制在60~70℃。将太阳能热水器作为加热法真空预压工艺中加热循环水的主要热源,不足的部分由空气热水器或电热棒加热提供,进一步降低了能耗;温度控制系统可以根据设置的温度上下限控制加热设备的自动启停。

71.抽真空和热水循环的试运行合格后进行加热法真空预压正常运行。一般处理时间60-90天,在此过程中对真空度、孔隙水压力、温度、沉降量进行连续监测,发现异常及时采取措施。根据天津青凝侯现场经验,土体内温度大约用1个月左右时间升高至50℃。

72.步骤s5中,如图4所示,风干厂房的上方设置风干网架41,风干网架41上固定有多个可盛放生物质燃料的风干存放装置42。具体的,参见图5,风干存放装置42包括长筒型的网兜421和承受竖向拉力的竖向悬吊部,网兜421位于竖向悬吊部围设成的空间内,竖向悬吊部的顶部固定在风干网架上,生物质燃料位于所述网兜内部。网兜421的周向均匀设置有多个承受竖向拉力的竖向悬吊部,该拉力主要为生物质燃料的重力引起,本实施例中,竖向悬吊部为钢丝绳422,钢丝绳422的顶部固定在风干网架41上,八根钢丝绳422均匀分布在网兜421的周向,网兜421位于钢丝绳422围设成的空间内,生物质燃料盛放与网兜421的内部。竖向悬吊部也可以采用钢绞线、或其他强度符合要求的尼龙绳等。

73.为了防止风干过程中,钢丝绳422发生移动,造成网兜421变形,影响风干效果,钢丝绳422自上而下均匀固定有多个环向约束带423,环向约束带423固定钢丝绳422之间的相对位置不发生变化,网兜421和环向约束带423共同约束网兜421内部的生物质燃料不发生横向外胀。环向约束带423可以采用钢带或者土工织物,两个环向约束带423之间的距离为2m。

74.钢丝绳422承受生物质燃料的竖向重量,进行承重;环向约束带423以及网兜421不承受竖向拉力,对网兜421的强度并无特别高的要求

75.成型区30制备的生物质燃料放置在中转吊斗31内,通过天车吊32将中转吊斗31吊起后,运至所述风干存放装置42的进料口处,打开中转吊斗31的料口,生物质燃料掉入风干存放装置42内,进料口424位于网兜421的顶端、出料口425位于网兜421的底部,出料口425上设置有开关426。打开开关426,风干后的生物质燃料颗粒从出料口425内倒出,进行装袋。

76.实施例2:

77.一种利用污泥协同秸秆制备生物质燃料的工艺,包括如下步骤:

78.s1、污泥脱水:

79.将含水量90%的市政污泥运送至污泥脱水区10内的处理池10内,采用加热法真空预压工艺将污泥的含水量降低至70%,将脱水后的污泥通过龙门吊113抓斗114从处理池中

抓出,运送至污泥上料仓35内;

80.s2、秸秆破碎:

81.在秸秆破碎区20内,使用旋切机21将秸秆切成长度为1~3cm桔梗段,并使用传送带22将秸秆段运输至秸秆上料仓23内,秸秆的含水量为15%;

82.s3、搅拌;

83.将污泥上料仓35内的污泥与秸秆上料仓23内的秸秆段放入搅拌机33中混合均匀;其中污泥的重量为50吨,秸秆的重量为50吨,采用双轴桨叶式搅拌机,保证混合后水分的均匀性;

84.s4、成型:

85.将步骤s3中混合搅拌后的污泥和秸秆放入成型机34中,在常温,50~130mpa下,进行生物质燃料的成型,成型后生物质燃料颗粒的粒径为3~100mm,含水量为42.5%;

86.s5、自然风干:

87.在自然风干区40内将生物质燃料颗粒进行自然风干,将步骤s4成型后的生物质燃料颗粒装入风干存放装置42内,并悬吊在布满透风口的风干厂房内,利用空气的流动降低生物质燃料的水分,得到31吨含水量25%生物质燃料颗粒,进行装袋。

88.其他处理步骤均与实施例1相同。

89.实施例3:

90.利用污泥协同秸秆制备生物质燃料的工艺,包括如下步骤:

91.s1、污泥脱水:

92.将含水量70%的市政污泥运送至污泥脱水区10内的处理池10内,采用加热法真空预压工艺将污泥的含水量降低至60%,将脱水后的污泥通过龙门吊113抓斗114从处理池中抓出,运送至污泥上料仓35内;

93.s2、秸秆破碎:

94.在秸秆破碎区20内,使用旋切机21将秸秆切成长度为1~3cm桔梗段,并使用传送带22将秸秆段运输至秸秆上料仓23内,秸秆的含水量为15%;

95.s3、搅拌;

96.将污泥上料仓35内的污泥与秸秆上料仓23内的秸秆段放入搅拌机33中混合均匀;其中污泥的重量为60吨,秸秆的重量为20吨,采用双轴桨叶式搅拌机,保证混合后水分的均匀性;

97.s4、成型:

98.将步骤s3中混合搅拌后的污泥和秸秆放入成型机34中,在常温,50~130mpa下,进行生物质燃料的成型,成型后生物质燃料颗粒的粒径为3~100mm,含水量为48.7%;

99.s5、自然风干:

100.在自然风干区40内将生物质燃料颗粒进行自然风干,将步骤s4成型后的生物质燃料颗粒装入风干存放装置42内,并悬吊在布满透风口的风干厂房内,利用空气的流动降低生物质燃料的水分,得到54.7吨含水量25%生物质燃料颗粒,进行装袋。

101.其他处理步骤均与实施例1相同。

102.实施例4:

103.一种利用污泥制备生物质燃料的工艺,包括如下步骤:

104.污泥脱水:

105.将含水量85%的市政污泥运送至污泥脱水区10内的处理池10内,采用加热法真空预压工艺将污泥的含水量降低至65%,将脱水后的污泥通过龙门吊113抓斗114从处理池中抓出,运送至污泥上料仓35内;

106.成型:

107.将脱水后的污泥放入成型机34中,在常温,50~130mpa下,进行生物质燃料的成型,成型后生物质燃料颗粒的粒径为3~100mm,含水量为65%;

108.自然风干:

109.在自然风干区40内将成型后的生物质燃料颗粒进行自然风干,将生物质燃料颗粒装入风干存放装置42内,并悬吊在布满透风口的风干厂房内,利用空气的流动降低生物质燃料的水分,得到含水量35%生物质燃料颗粒,进行装袋。

110.其他处理步骤均与实施例1相同。

111.最后应当说明的是:本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

112.以上实施例仅用以说明本发明的技术方案而非对其限制;尽管参照较佳实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本发明技术方案的精神,其均应涵盖在本发明请求保护的技术方案范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。