1.本发明涉及高炉煤气处理技术领域,具体涉及一种高炉煤气的前脱硫工艺及其应用。

背景技术:

2.高炉煤气是高炉生产过程中产量最大的可燃气体,其产量大,其有效成份十分丰富,主要成份是co、co2、n2,用途广泛,可作为热风炉、焦炉和锅炉的燃料等。但是,高炉煤气还含有许多有害的杂质,cos、h2s、cl-、粉尘等。

3.高炉煤气在使用前需要脱除其中的有害杂质,其中脱除无机硫、有机硫是很重要的。高炉煤气的前脱硫技术的优点很多:工艺简单、变废为宝、为后续的脱硫、脱硝提供便利条件;特别是脱硝过程中,可有效防止硫化物的中毒。如何开发一种能够有效脱除钢铁行业高炉煤气中硫的技术和工艺是十分必要的,具有重要的现实意义。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺点,采用钛基加氢转化催化剂、钛基水解催化剂,替代了传统高炉煤气前脱硫工艺中加氢、铁钼加氢、钴钼加氢、水解等四个反应器;采用氧化法将高浓度硫化氢制成硫磺,从而将高炉煤气中的硫化物脱除、达到排放标准。

5.为了实现上述目的,本发明提供一种高炉煤气的前脱硫工艺,包括以下步骤:(1)高炉煤气经电捕焦油器送入净化界区;(2)净化后的高炉煤气通过活性炭除萘、除油后,进入换热器提温;(3)采用钛基加氢转化催化剂、钛基水解催化剂,为高炉煤气中的有机硫进行加氢、水解反应;(4)采用氧化法回收硫磺。

6.优选地,所述步骤(3)加氢、水解反应的温度为100-130℃。

7.优选地,所述步骤(3)加氢、水解反应的空速为3000-5000/h。

8.优选地,所述步骤(3)中钛基加氢转化催化剂用量为处理气量的1/3000。

9.优选地,所述步骤(3)中钛基水解催化剂用量为处理气量的1/3000。

10.优选地,所述步骤(4)包括先通过氧化法把h2s氧化成单质s,然后冷凝回收硫磺。

11.优选地,所述的氧化法包括888湿式氧化法或naoh法或直接氧化法。

12.优选地,所述步骤(3)加氢、水解反应后,通过炭纤维的吸附-解析将总硫的浓度提到》1000mg/m3。

13.优选地,所述步骤(2)净化后的高炉煤气在进入换热器前,进行脱氯。

14.优选地,所述高炉煤气中总硫的含量大于100mg/m3。

15.优选地,所述步骤(3)加氢、水解反应后的h2s浓度为100-350mg/m3。

16.优选地,所述步骤(4)通过直接氧化法把h2s氧化成单质s,然后用冷凝、捕集的办法把硫捕集下来,回收硫磺。

17.优选地,所述步骤(4)选用氧化法,脱硫净化度高,属干法脱硫,回收的硫磺。

18.优选地,所述步骤(4)可选用硫磺的提浓装置,把低浓度的h2s提浓到10000ppm左右。

19.优选地,提浓方法包括炭纤维吸附法、微晶材料吸附法、乙二醇胺吸附法。

20.优选地,高炉煤气中的cl离子有小于1000mg/m3,会影响加氢催化剂,特别是水解催化剂的寿命。所以,要有脱氯装置进行脱氯。

21.第二方面,本发明提供了前脱硫工艺在脱除高炉煤气中有机硫的应用。

22.与现有技术相比,本发明的技术效果在于:

23.1、新工艺选用的催化剂低温活性好﹝加氢催化剂反应温度90~120℃;现有技术中的催化剂的反应温度高于300℃。同样水解催化剂反应温度110~130℃;现有技术的催化剂的反应温度180~200℃﹞;从而节能效果显著。

24.2、新工艺选用的催化剂空速高,加氢及水解催化剂空速2000~5000h-1

;现有技术中水解催化剂空速800~1000h-1

;大大減少了催化剂装填量,也因缩小反应器体积而节省了固定设备投资。

25.3、新工艺选用的催化剂抗中毒性能強、使用寿命长。微量氧的存在,促使氧与h2s反应致催化剂中毒而失活。氧又存在于矿热炉煤气中用贵金属钯催化剂脱氧价格昂贵。硫严重影响贵金属钯催化剂的效果。因此,本发明采用的钛基加氢催化剂实克服了现有技术的不足。

附图说明

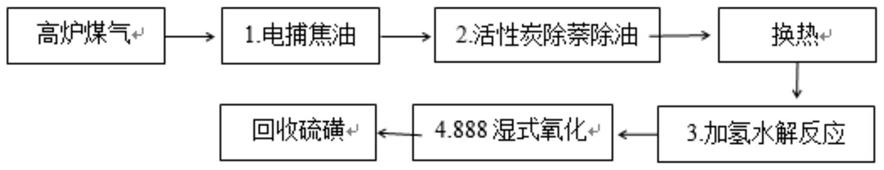

26.图1为实施例2的脱氧脱硫的新工艺流程图。

27.图2为实施例3脱氧脱硫的新工艺流程图。

28.图3为脱氧脱硫的新工艺流程图。

具体实施方式

29.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此本发明不受下面公开的具体实施的限制。

30.实施例1

31.制备钛基精脱硫加氢转化催化剂(t

205

a-1)的方法:

32.1994年浙江三龙催化剂有限公司推出了以二氧化钛为载体,钴-钼-镍为活性组份的加氢精制催化剂〔专利号:zl 2013 1 0229479.1〕。后又在这基础上进行了改进。增加了稀土元素cso、la2o3钛基精脱硫加氢转化催化剂具有脱氧、烯烃饱和、有机硫加氢、有机硫水解、hcn降解、无甲烷化等功能。增加了稀土元素cso有利于水解;增加了稀土元素la2o3有利于抗氧。

33.实施例2

34.当高炉煤气中h2s、有机硫含量较低(100mg/m3《总硫《500mg/m3)时,高炉煤气的前脱硫工艺流程如图1所示,钢厂的高炉煤气经电捕焦油器送入净化界区,通过活性炭除萘和除油(《1ppm)进换热器提温;进入钛基精脱硫加氢、水解反应器,此时温度110-130℃、空速

为3000-5000/h。因为此时h2s浓度只有100-350mg/m3。经硫磺回收设计院计算,这样低浓度的h2s通过计算无法用直接氧化法把h2s氧化成单质s,然后用冷凝、捕集的办法把硫捕集下来。所以,通过888湿式氧化(或naoh法)将硫磺捕集下来。

35.888湿式氧化法脱硫技术是湿法脱硫工艺,是dsh高硫容抑盐湿法脱硫工艺。

36.dsh型高硫容抑盐脱硫催化剂具有优良的抑制副盐产生的作用,使用后避免了过度氧化等综合原因产生副盐,因此节约了大量的提盐设备投资和提盐的运行费用,节约了大量副盐产物的处理产生的费用。

37.1、脱硫原理:

38.气体中的h2s溶于脱硫液后,首先与脱硫液中的碱反应:

39.h2s na2co3=nahs nahco340.在催化剂作用下,生成的硫氢化钠又与溶液中的氧发生氧化析硫反应,生成单质硫和碳酸钠。

41.2、再生原理:

42.为恢复溶液吸收硫化氢的能力,就必须对溶液进行再生,再生过程主要发生氧化析硫反应:

43.nahs nahco3 1/2o2=s na2co3 h2o

44.同时,由于气(空气)液相的相对剧烈运动,使析出的单质硫相互凝聚,并随上升气流浮出液面,离开循环脱硫液,从而使脱硫液又重新具有吸收硫化氢的能力。

45.3、催化原理:

46.在脱硫过程中dsh催化剂最本质的作用是三价铁离子与液相中电离的硫氢酸根离子反应,使化合态的硫转化成单质硫。由于催化剂的这一作用,大大降低了化学反应的活化能,从而极大地加快了化学反应速率。

47.4、优点

48.(1)采用高效dsh脱硫催化剂,脱硫效率和脱硫精度高,经湿法脱硫后h2s含量可降至10mg/nm3以下;

49.(2)该工艺与其它脱硫工艺相比,在脱硫液中抑制了副盐生成,避免废液排放。

50.(3)催化剂、纯碱等化学品消耗和动力消耗低;

51.(4)装置运行稳定性和可靠性高;

52.(5)工艺设备及管路使用寿命长,维修费用低。

53.(6)专用液体分布器气液分布均匀,可以有效防止偏流带来脱硫效率低、堵塔等事故发生。

54.(7)该脱硫技术方案应用了东狮公司研发的高硫容抑盐催化剂,不产生副盐,不需排液,无废液产生,h2s脱除转变成硫磺,可作为副产品出售。

55.naoh脱硫法:用稀碱液通过喷淋塔吸收h2s。

56.实施例3

57.当高炉煤气中h2s、有机硫含量较高(总硫》1000mg/m3)时,高炉煤气前脱硫工艺流程如图2所示,钢厂的高炉煤气经电捕焦油器送入净化界区,通过活性炭除萘和除油(《1ppm)进换热器提温;进入钛基精脱硫加氢、水解反应器,此时温度110-130℃、空速为3000-5000/h。因为此时总s浓度<10000mg/m3。所以用炭纤维提浓,然后可用直接氧化法把h2s氧

化成单质s,然后用冷凝、捕集的办法把硫捕集下来。

58.直接氧化法采用的催化剂国外牌号crs-31。crs-31钛基催化剂是一种纯钛催化剂,在以二氧化钛为主的基础上,添加了铁、钠等元素,使催化剂的性能超过了国外牌号crs-31。

59.直接氧化法脱硫法采用内冷式clinsulf反应器,温度控制在很窄的范围内,使反应在最佳温度下进行。对于较宽范围的h2s均可获得较高的硫回收率。clinsulf是一种管壳式内冷式温反应器。

60.1、脱硫原理

61.气体中的h2s与o2在催化剂作用下发生反应,生成单质硫和水。反应方程如下:

62.2h2s o2=2s 2h2o

63.2、优点

64.法国普朗克公司开发了一种钛基催化剂﹝crs-31﹞。该催化剂以纯二氧化钛为原料制成。有较高的claus活性。只需很短的接触时间就能达到热力学平衡收率。有较高的有机硫水解活性,并只需很短的接触时间。更重要的是crs-31催化剂对o2不敏感,可耐2000ppm的氧,而不影响水解活性。可耐高达1%的漏氧而不影响claus活性。

65.本发明使用的直接氧化法催化剂﹝t09-2型﹞己达到并超过法国普朗克公司开发的钛基催化剂﹝crs-31﹞的优良性能。

66.小结:

67.1.对高炉煤气中h2s、有机硫的总s浓度高于100mg/m3,采用高炉煤气

→

有机硫加氢、水解

→

氧化法

→

回收硫磺(图3)。

68.2.当高炉煤气中h2s、有机硫的总s浓度介于100mg/m

3-350mg/m3之间,采用:高炉煤气

→

有机硫加氢、水解

→

888湿式氧化(或naoh法)

→

回收硫磺。

69.3.当高炉煤气中h2s、有机硫浓度较高时(指总s大于1000mg/m3),采用:高炉煤气

→

有机硫加氢、水解

→

炭纤维提浓

→

直接氧化法

→

回收硫磺。

70.4.当高炉煤气中有氯时,可在流程中增加一个脱氯槽,就可将氯100%脱除,且该除氯剂(除氯剂的成分是氧化铝和碱性氧化物)氯容高,即使在常温下也能脱氯。由于煤的种类不同,高炉煤气中含有cl-要加装脱氯剂去除氯,减少对设备腐蚀。脱氯剂一般为fe2o3,反应式为:fe2o3 6hcl=2fecl3 3h2o。

71.5.钢厂的焦炉煤气也可按上述工艺进行前脱硫予以净化、达标排放。

72.高炉煤气气量大、温度低、有害杂质多(cl、o2)、co含量高(约25%),因此,净化高炉煤气非常困难。现有的治理方案包括:1)微晶材料吸附法、2)有机硫水解 naoh吸收法、3)有机硫水解 888湿式氧化法、4)双氧水氧化 碱液吸收法、5)有机硫水解 络合铁脱h2s法等。但这些工艺在工业上较难得到使用,主要缺陷使用寿命短,运行费用高等。

73.本发明利用钛载体的优势,开发了一种有机硫加氢转化、水解,还可在有硫化物的气氛下脱氧功能的催化剂,从而达到了低温(110~130℃)、高空速(3000~5000h-1

)、抗中毒性能强(抗氯、抗氧、抗硫)、使用寿命长(>1年)、性价比高的治理高炉煤气的新工艺。

74.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。