1.本发明涉及煤焦油加氢尾油处理技术领域,尤其涉及一种煤焦油加氢尾油加工利用的工艺。

背景技术:

2.由于煤焦油为焦化厂煤炭生产焦炭时干馏所得产物,其中中低温煤焦油中胶质、沥青质等重组分含量分别可达45%、25%左右,该组分在加氢精制过程中很难被加氢反应,随着反应产物经常减压分离后,在减压塔塔底浓缩后,以尾油的形式外送销售或回炼,因其金属含量偏高、组分重,很难实现循环利用,销售价格偏低,极大的降低公司效益。

3.目前运行煤焦油加氢典型工艺主要有:切割馏分 固定床反应加氢工艺、全馏分煤焦油 固定床反应加氢工艺、全馏分煤焦油 沸腾床反应加氢工艺。其中切割馏分在进入反应加氢前切除重质组分约15-20%,整体液体收率极低,效益较差;全馏分煤焦油 固定床反应加氢工艺,虽然液体收率高,但存在反应器催化剂床层压降大、频繁撇头,尾油循环量大等不足,运行成本较高的问题;新型工艺全馏分煤焦油 沸腾床反应加氢工艺,液体收率高,但也存在尾油因金属含量高、重质组分多使得催化剂严重失活,无法循环利用的问题,因此需要一种煤焦油加氢尾油加工利用的工艺。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在尾油因金属含量高、重质组分多使得催化剂严重失活,无法循环利用的问题,而提出的一种煤焦油加氢尾油加工利用的工艺。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种煤焦油加氢尾油加工利用的工艺,包括以下步骤:

7.步骤一:将抽余油和沥青一同输送到混合油罐的内部,再启动驱动电机,通过电机带动搅拌机构对混合油罐内部的抽余油和沥青进行混合;

8.步骤二:通过输送泵将混合油罐中液体输送到离心机中,通过离心机对液体进行离心处理,对离心处理后的固渣进行装车,然后再将离心后的液体与除盐水一同输送到静态混合器中;

9.步骤三:将静态混合后的液体通过换热器进行加热,再将加热后的液体输送到离心机中,经过离心机离心后净化过的油品进入到合格罐中,污水杂质则导入到污水罐中;

10.步骤四:污水罐中的污水通过输送泵将污水杂质输送到界外区,合格罐中的油品通过输送泵输送至沸腾床装置进料罐v-101中。

11.上述技术方案进一步包括:

12.所述沥青为沸腾床装置减压塔塔底来减底尾油经空冷冷却至60-140℃后所产生。

13.抽余油的温度为40-60℃,并且沥青与抽余油之间的比例为1:2。

14.第一次离心处理脱除液体中的重质组分,后续添加的除盐水量为剩余油品的5-10%。

15.相比现有技术,本发明的有益效果为:

16.本发明中,在工作时加入抽余油作为萃取剂可充分稀释、溶解加氢后的减底尾油,有效的促进减底尾油的轻、重质组分的分离,其中将部分重质金属杂物沉积在重质组分中;后经注水洗涤,将油品中较大一部分经加氢后溶于水的盐类物质随水洗出,既降低油品中的金属含量,又极大的消除其中的盐类杂质,经此处理脱金属率高达90%以上、尾油回收率可达65%以上,满足下游装置进料要求。

附图说明

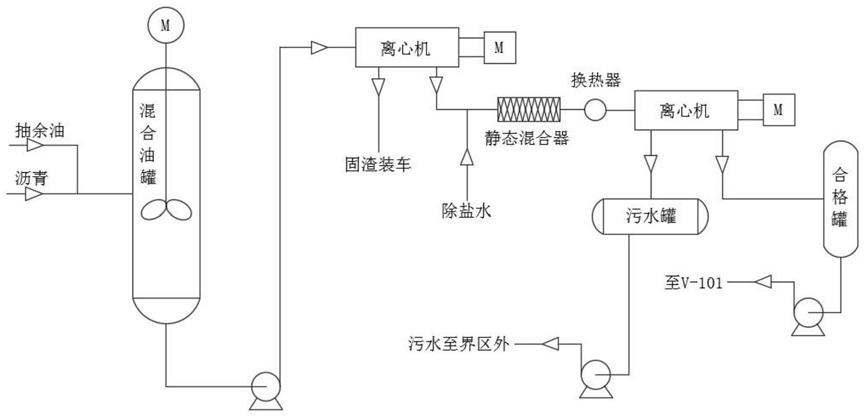

17.图1为本发明提出的一种煤焦油加氢尾油加工利用的工艺流程示意图。

具体实施方式

18.下文结合附图和具体实施例对本发明的技术方案做进一步说明。

19.实施例一

20.如图1所示,本发明提出的一种煤焦油加氢尾油加工利用的工艺,工作时,将抽余油和沥青一同输送到混合油罐的内部,沥青为沸腾床装置减压塔塔底来减底尾油经空冷冷却至60-140℃后所产生,抽余油的温度为40-60℃,并且沥青与抽余油之间的比例为1:2,再启动驱动电机,通过电机带动搅拌机构对混合油罐内部的抽余油和沥青进行混合;

21.再通过输送泵将混合油罐中液体输送到离心机中,通过离心机对液体进行离心处理,对离心处理后的固渣进行装车,然后再将离心后的液体与除盐水一同输送到静态混合器中,第一次离心处理脱除液体中的重质组分,后续添加的除盐水量为剩余油品的5-10%;

22.再将静态混合后的液体通过换热器进行加热,再将加热后的液体输送到离心机中,经过离心机离心后净化过的油品进入到合格罐中,污水杂质则导入到污水罐中;

23.最后,污水罐中的污水通过输送泵将污水杂质输送到界外区,合格罐中的油品通过输送泵输送至沸腾床装置进料罐v-101中;

24.该工艺经萃取洗涤后,油品中金属含量由1300ppm下降至600ppm左右,后经水洗金属含量下降至130ppm以下,水含量控制在0.5%(v/v)以内。

25.实施例二

26.如图1所示,本发明提出的一种煤焦油加氢尾油加工利用的工艺,工作时,将抽余油和沥青一同输送到混合油罐的内部,沥青为沸腾床装置减压塔塔底来减底尾油经空冷冷却至60-140℃后所产生,抽余油的温度为40-60℃,并且沥青与抽余油之间的比例为1:1,再启动驱动电机,通过电机带动搅拌机构对混合油罐内部的抽余油和沥青进行混合;

27.再通过输送泵将混合油罐中液体输送到离心机中,通过离心机对液体进行离心处理,对离心处理后的固渣进行装车,然后再将离心后的液体与除盐水一同输送到静态混合器中,第一次离心处理脱除液体中的重质组分,后续添加的除盐水量为剩余油品的5-10%;

28.再将静态混合后的液体通过换热器进行加热,再将加热后的液体输送到离心机中,经过离心机离心后净化过的油品进入到合格罐中,污水杂质则导入到污水罐中;

29.最后,污水罐中的污水通过输送泵将污水杂质输送到界外区,合格罐中的油品通过输送泵输送至沸腾床装置进料罐v-101中;

30.由于沥青与抽余油之间的比例发生变化,从而使得抽余油作为萃取剂难以对减底

尾油进行有效的充分稀释和溶解,该工艺经萃取洗涤后,油品中金属含量由1300ppm下降至962ppm左右,后经水洗金属含量下降至213ppm以下,水含量控制在0.5%(v/v)以内。

31.实施例三

32.如图1所示,本发明提出的一种煤焦油加氢尾油加工利用的工艺,工作时,将抽余油和沥青一同输送到混合油罐的内部,沥青为沸腾床装置减压塔塔底来减底尾油经空冷冷却至60-140℃后所产生,抽余油的温度为40-60℃,并且沥青与抽余油之间的比例为1:2,再启动驱动电机,通过电机带动搅拌机构对混合油罐内部的抽余油和沥青进行混合;

33.再通过输送泵将混合油罐中液体输送到静态混合器中,同时将除盐水一同输送到静态混合器中,添加的除盐水量为剩余油品的5-10%;

34.再将静态混合后的液体通过换热器进行加热,再将加热后的液体输送到离心机中,经过离心机离心后净化过的油品进入到合格罐中,污水杂质则导入到污水罐中;

35.最后,污水罐中的污水通过输送泵将污水杂质输送到界外区,合格罐中的油品通过输送泵输送至沸腾床装置进料罐v-101中;

36.该工艺经萃取洗涤后,由于缺乏一次离心,从而使得大量的固体杂质进入到后续的操作中,油品中金属含量由1300ppm下降至762ppm左右,后经水洗金属含量下降至162ppm以下,水含量控制在0.62%(v/v)以内。

37.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。