一种slm成型过程参数监测系统

技术领域

1.本发明涉及3d打印监测领域,特别涉及一种slm成型过程参数监测及反馈系统。

背景技术:

2.金属3d打印增材制造法是通过高能量热源逐层扫描熔化粉末,逐层堆积,直接自由成型复杂形状的三维构件。目前最具代表性的金属3d打印技术是电子束选区熔化技术(ebm)和激光选区熔化技术(slm)。

3.激光选区熔化技术(slm)是按照设定的厚度预先将金属粉末均匀铺展在成型平台上,控制激光束照射到已经预热的粉末上,然后激光按照二维截面轮廓将金属粉末选择性熔化,形成熔道,实现层与层之间的冶金结合。

4.相对于电子束选区熔化技术,激光选区熔化(slm)的光斑更小,成型精密度更高,成型氛围不要求真空。slm采用铺粉方式,减少了成型过程中的不稳定因素,且采用粉末自支撑方式,空间可达性高。

5.理论上slm可成型任意复杂精密零部件,但实际成型过程其受到多种因素的影响,如温度、气流、振动等,这些因素相互作用耦合成一个复杂的系统,对工件成型质量产生很大影响,如成型温度影响构件的微观组织、残余应力,会引起工件变形;气流会产生飞溅、球化等现象,同时也降低了局部成型表面温度,使产生应力变形;铺粉辊的振动会对铺粉的质量产生影响,使粉末表层不均匀,从而影响成型工件尺寸精度等。

6.目前主流的slm设备无法有效解决上述问题,其技术瓶颈主要体现在以下几个方面:(1)目前slm设备基本采用开环控制的方式,依靠工艺参数试验及离线材料测试表征优化,但无法实时监测工件质量形成过程,并给予适当的工艺参数调节。

7.(2)slm设备成型构件时,通过数值模拟仿真或者经验数据,进行切片参数优化来减少成型过程中出现零件开裂、变形以及小孔等缺陷的机率。但在实际环境下,铺粉系统、激光功率、气流、温度分布等工艺参数会实时变化,模拟仿真数据或经验数据会失效,进而影响成型构件的质量。

技术实现要素:

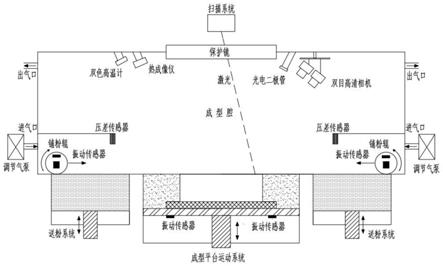

8.为了解决现有技术中未能实时监测工艺参数的技术问题,本发明提出了一种slm成型过程参数监测系统。该系统主要包括激光功率调节和扫描系统、送粉铺粉运动系统、成型底板垂直运动系统;其特征在于,还包括工件表面温度场分布实时测定与调节系统、激光烧结保护气流测定与调节系统、成型过程光信号监测系统、成型设备运动系统振动监测系统、铺粉和打印零件表面缺陷特征识别系统;所述工件表面温度场分布实时测定与调节系统用于测定成型局部区域点的温度;所述激光烧结保护气流测定与调节系统用于检测气压大小,调节控制进气泵的流量;所述成型过程光信号监测系统用于将金属粉末熔融时的发光信号转换成电压信号;所述成型设备运动系统振动监测系统用于检测所述送粉铺粉运动

系统和所述成型底板垂直运动系统的振动;所述铺粉和打印零件表面缺陷特征识别系统用于提取铺粉表面和打印零件表面特征,进行缺陷分析。

9.所述工件表面温度场分布实时测定与调节系统用于测定成型局部区域点的温度,具体包括:所述工件表面温度场分布实时测定与调节系统由热成像仪和双色高温计组成,两者都是非接触测量,安装于成型腔左侧顶部,热成像仪用于成型整个区域温度,双色高温计对辐射率变化不敏感,用于测定成型局部区域点的温度,并对红外热成像仪进行校核。

10.所述激光烧结保护气流测定与调节系统用于检测气压大小,调节控制进气泵的流量,具体包括:在成型腔左右两侧底部分别安装保护气泵进气口,左侧气泵为主气流输出,右侧气泵为调节气泵输出;在成型腔中部安装两个气流压差传感器,用来监测气流流动大小;左右两侧上部设置出气口,在slm成型过程中,气流压差传感器检测气压大小,通过调节控制左右进气泵的流量,使保护气体的气流量稳定。

11.所述成型过程光信号监测系统用于将金属粉末熔融时的发光信号转换成电压信号,具体包括:成型腔左侧顶部安装有光电二极管,光电二极管将金属粉末熔融时的发光信号转换成电压信号,并通过放大器进行放大后输出。

12.所述成型设备运动系统振动监测系统用于检测所述送粉铺粉运动系统和所述成型底板垂直运动系统的振动,具体包括:铺粉辊端部和成型平台底部安装有加速度振动传感器,加速度振动传感器实时采集铺粉辊和成型平台上的加速度振动传感器输出数据,根据振动测量值实时调节电机运行参数,实现闭环调节,降低铺粉辊和成型平台的振动。

13.所述铺粉和打印零件表面缺陷特征识别系统用于提取铺粉表面和打印零件表面特征,具体包括:采用双目立体视觉技术提取铺粉表面和打印零件表面特征,将两台高速清晰相机在三维空间中标定,在3d打印机内固定这两台相机,使相机以各自角度同时拍摄待测对象来获得两幅图像,由于两台相机位置不同,空间同一个点在两幅图像中会因为成像位置不同产生视差,将两幅图像的像素点进行匹配。

14.所述铺粉和打印零件表面缺陷特征识别系统用于提取铺粉表面和打印零件表面特征,具体还包括:通过几何关系转换计算出物体表面点的深度信息,将深度信息与图像中二维位置相结合,获得待测物体表面各点空间坐标值,完成二维图像到三维点云的重建。

15.通过对slm成型过程参数的在线实时监测,并及时做出优化调节是slm领域的前沿研究重点,可以提高slm增材制造层次、保障成型质量及实现质量回溯的内在要求。

附图说明

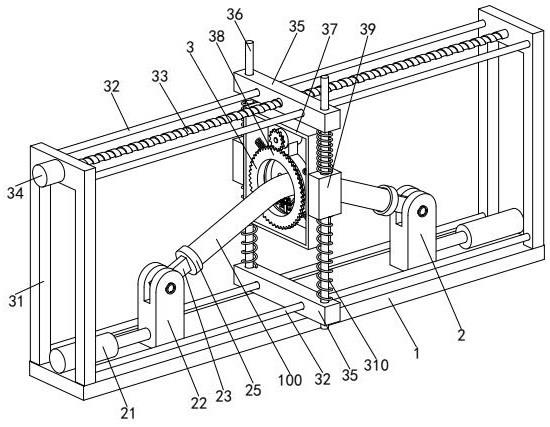

16.图1为本发明所述slm设备成型过程参数监测系统;图2 为本发明所述成型工件表面温度场分布实时测定系统;图3为本发明所述气流测定与调节系统;图4为本发明所述成型过程光信号监测系统;图5 为本发明所述光电二极管信号处理电路;

图6为本发明所述铺粉辊振动自动监测;图7为本发明所述成型平台振动自动监测;图8 为本发明所述双目立体视觉监测;图9为本发明所述双目立体视觉测量原理。

具体实施方式

17.如图1所示,本发明的slm设备成型系统主要包括激光功率调节和扫描系统、送粉铺粉运动系统、成型底板垂直运动系统等。为了解决现有slm设备不能实时监测过程参数及反馈的缺点,本发明在slm成型设备上增设成型工件表面温度场分布实时测定与调节系统、激光烧结保护气流测定与调节系统、成型过程光信号监测系统、成型设备运动系统振动监测系统、铺粉和打印零件表面缺陷特征识别系统。通过上述监测系统,对slm成型过程参数如温度、气流、振动、铺粉质量、成型工件表面质量等进行实时监测,并给予反馈,为打印参数的调节提供理论依据。

18.热传递是实现slm过程的驱动力,熔池形成与动态行为、液体金属的冷却与凝固、凝固层的热循环等都与热传递有关。slm过程中复杂的温度对构件的微观组织、残余应力、变形等有直接影响。对成型过程表面温度场分布进行测定,对研究构件成型质量具有积极意义。

19.现有成型工件表面温度场检测方法:红外辐射测温法,slm成型过程中,材料的形态有粉末态、液态、固态和气态,辐射率与材料的形态、温度分布等密切相关,其值并不是常数,这给红外辐射测温带来了一定的难度。

20.如图2所示,本发明的成型工件表面温度场分布实时测定系统由热成像仪和双色高温计组成,两者都是非接触测量,安装于成型腔左侧顶部。热成像仪用于成型整个区域温度,双色高温计对辐射率变化不敏感,用于测定成型局部区域点的温度,并对红外热成像仪进行校核,从而提升工件表面温度测量精度。标定过的红外热成像仪测量工件表面温度(尤其是熔池温度),将温度梯度分布与扫描层的扫描路径一一对应起来,根据扫描路径上的实际温度分布调节激光扫描系统的激光输出功率,实现3d打印温度的调节。

21.slm成型过程中会产生飞溅、球化现象,影响成型构件的稳定性、致密度和成型精度。国内外学者的研究成果表明,成型腔内保护气体的流动会影响飞溅、球化现象,同时也降低了局部成型表面温度,使产生应力变形。

22.现有保护气流装置中,保护气流从一侧固定输出,穿过成型腔后,从腔体的另一侧流出。当气流经过成型平台时,会呈现衰减态势,引起气流输出不稳定。

23.如图3所示,本发明采用的保护气流装置,在成型腔左右两侧底部分别安装保护气泵进气口,左侧气泵为主气流输出,右侧气泵为调节气泵输出;在成型腔中部安装两个气流压差传感器,用来监测气流流动大小;左右两侧上部设置出气口。在slm成型过程中,随着扫描路径的变化,激光扫描位置距离进气口的位置也不断变化,从而导致熔化点的气流大小变化较大。气流压差传感器检测气压大小,通过调节控制左右进气泵的流量,使保护气体的气流量稳定,减少飞溅、球化现象。在铺粉或暂停扫描时,则可将气流大小调至最小,以保证零件的表面温度不受保护气流影响。

24.当激光扫描位置处在中央时,采集两侧的气流压差传感器测量数据,并调节左右

两侧调节气泵,使压差相等,实现气流对冲,保持气流稳定;当激光扫描位置偏在左侧时,此时左侧进气压强,右侧较弱,通过增强调节右侧气泵的气压值,使两侧气压稳定;同理当激光扫描位置偏在右侧时,此时右侧进气压强,左侧较弱,通过增强调节左侧气泵的气压值,使两侧气压稳定。

25.slm成型过程中,熔池、飞溅、金属蒸汽等产生强烈的辐射,对发光强度进行检测,可以获得丰富的加工状态和构件质量信息。如图4所示,成型腔左侧顶部安装有光电二极管,光电二极管是一种可以把光信号转换成电信号的光电传感器,能够将所受光的照度转换成模拟电信号。项目拟采用光电二极管监测slm过程,应用谱图理论对采集数据进行分析。

26.光电二极管信号处理电路如图5所示,光电二极管将金属粉末熔融时的发光信号转换成电压信号,并通过放大器进行放大后通过v0输出。v0的大小不仅反映了熔池的熔融状态,也反映了周边的飞溅、金属蒸汽等情况,根据v0数据绘制谱图,对实时分析打印状态具有积极的意义。

27.slm成型设备的运动系统主要是送粉铺粉运动系统和成型底板垂直运动系统,铺粉辊的振动会对铺粉的质量产生影响,使粉末表层不均匀;成型底板垂直运动系统振动会影响成型表面的质量。如图6所示,铺粉辊端部和成型平台底部安装有加速度振动传感器,加速度振动传感器可以检测铺粉机构和制造平台的振动,对把控加工状态和改善构件质量具有一定的意义。

28.如图7所示,实时采集铺粉辊和成型平台上的加速度振动传感器输出数据,根据振动测量值实时调节电机运行参数,实现闭环调节,使铺粉辊和成型平台的振动降至最低。

29.如图8所示,本发明采用双目立体视觉技术提取铺粉表面和打印零件表面特征,并对数据进行分析与研究。将两台高速清晰相机在三维空间中标定,在3d打印机内固定这两台相机,使相机以各自角度同时拍摄待测对象来获得两幅图像,如图8所示。由于两台相机位置不同,空间同一个点在两幅图像中会因为成像位置不同产生视差,将两幅图像的像素点进行匹配。结合立体视觉相关理论,通过几何关系转换计算出物体表面点的深度信息,将深度信息与图像中二维位置相结合,获得待测物体表面各点空间坐标值,从而完成二维图像到三维点云的重建。

30.双目立体视觉二维到三维点云重建原理如图9所示,f

l

,fr分别为左右相机标定后得到的焦距,左相机坐标系统中,左相机的坐标系为o-xyz,对应的图像坐标系为o

l-x

lyl

。右相机坐标系统中,右相机坐标系为o

r-xryrzr,对应的图像坐标系为o

r-xryr。p为空间内的任意一点,该点对应在左相机坐标系尺度下坐标为(x,y,z),图像点坐标为p

l

(x

l

,y

l

),在右相机坐标系尺度下坐标为(xr,yr,zr),图像点坐标为pr(xr,yr)。

31.将二维坐标点转换为三维坐标点公式如公式(1)所示。

32.(1)式中,x

l

,y

l

——左相机二维坐标点;f

l

——左相机焦距;fr——右相机焦距;xr,yr——右相机二维坐标点;t

x

,ty,tz——空间系数;r1,r2,r3,r4,r5,r6——变换系数本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。