1.本发明涉及清洁用片材、半导体装置的制造方法以及清洁用片材的制造方法。

背景技术:

2.在树脂模制模具的半导体装置的树脂模制工序中,由于反复进行多次模制成形,因此在填充有模制用树脂的模制模具的内部、即形成一对模制模具的上模具以及下模具的模腔、浇道以及排气口、卡块周边等会蓄积树脂毛刺、氧化膜、油分或尘埃等污垢。

3.这样的污垢对模制品质造成不良影响,尤其若模具污染而脱模性降低,则在产品从一对模具即第一模具和第二模具脱模时,对处于模制品内的半导体芯片施加应力而产生芯片的裂纹,或者产生因模制品的表面污垢导致的沾染以及标记强度的降低等,因此需要每隔一定的注射数进行模制模具的清洁。

4.作为应对这样的要求的方法,如专利文献1所记载的那样,提出了如下方法:将未搭载半导体芯片的引线框(以下,称为虚设引线框)夹持在成形模具的主面(合模面)之间,将由三聚氰胺树脂等形成的清洁用树脂注入成形模具内,并使其固化,由此使污垢附着于清洁用树脂表面,将污垢与清洁用树脂一起除去而进行清洁。

5.另外,在专利文献2中提出了一种模制模具的清洁方法,其包括如下工序:在开模后的模具之间夹持由清洁用树脂能够浸渍及透过的棉布(无纺布)构成的片状部件,向闭模后的模制模具的模腔内填充熔融状态的清洁用树脂。

6.进而,在专利文献3中,提出了一种模制模具的清洁方法,其包括如下工序:将以纸为原材料、且使得树脂以及清洁树脂不会从纸的表面浸透及贯通至背面的模制模具清洁用片材设置于模制模具并利用第一模具和第二模具进行夹紧,从罐供给清洁用树脂,使清洁用树脂经过所述模制模具清洁用片材的开口部而填充于型腔块。现有技术文献专利文献

7.专利文献1:日本特开平1-95010号公报专利文献2:日本特开平6-254866号公报专利文献3:日本特开2007-208158号公报

技术实现要素:

发明所要解决的课题

8.但是,在专利文献1所记载的技术中,由于使用高价的虚设框架作为清洁用片材,因此存在成本高的问题。另外,在专利文献2、3所记载的技术中,公开了使用纸作为清洁用片材的技术或使用无纺布作为清洁用片材的技术,但在单纯的纸、无纺布中,在起尘性、耐磨损性方面存在问题。

9.为此,本发明是鉴于上述的课题而完成的,提供一种由纸材构成清洁用片材、并且低成本且刚性、起尘性、防水性等优异的清洁用片材、半导体装置的制造方法以及清洁用片材的制造方法。用于解决课题的技术方案

10.方式1;本发明的1个或其以上的实施方式提出了一种清洁用片材,其夹设于树脂成形用模具面之间,利用清洁树脂对树脂成形用模具面进行清洁,所述清洁用片材由纸材构成,且是从所述纸材的表面层到背面层浸渍热固化性树脂并使该热固化性树脂固化而得到的。

11.方式2;本发明的1个或其以上的实施方式提出了一种清洁用片材,通过将所述热固化性树脂在200℃至300℃加热给定时间而使该热固化性树脂固化。

12.方式3;本发明的1个或其以上的实施方式提出了一种清洁用片材,所述纸材以纤维素为主要成分。

13.方式4;本发明的1个或其以上的实施方式提出了一种清洁用片材,所述热固化性树脂为酚醛树脂。

14.方式5;本发明的1个或其以上的实施方式提出了一种清洁用片材,其配置于由一对模具即第一模具和第二模具构成的模制模具的所述第一模具与所述第二模具之间,所述第一模具和第二模具具有作为引线框的搭载区域的型腔块、以及由供投入清洁树脂的多个罐构成的罐支架,所述清洁用片材具有在配置于所述第一模具与所述第二模具之间时至少与所述型腔块对应的开口部。

15.方式6;本发明的1个或其以上的实施方式提出了一种半导体装置的制造方法,其包括使用方式1至5中任一项记载的清洁用片材对由一对模具即第一模具和第二模具构成的模制模具的合模面进行清洁的工序,所述第一模具和第二模具具有作为引线框的搭载区域的型腔块、以及由供投入树脂的多个罐构成的罐支架,所述半导体装置的制造方法包括:准备所述清洁用片材的工序,所述清洁用片材具有在配置于所述第一模具与所述第二模具之间时至少与所述型腔块对应的开口部;将所述清洁用片材设置于所述模制模具并由所述第一模具和所述第二模具进行夹紧的工序;从所述罐供给清洁用树脂,使清洁用树脂经过所述清洁用片材的开口部而填充于所述型腔块的工序;以及在使所述清洁用树脂固化后,将所述清洁用树脂及所述清洁用片材从所述模制模具脱模的工序。

16.方式7;本发明的1个或其以上的实施方式提出了一种半导体装置的制造方法,所述半导体装置至少包括dil-p、qfp、map、csp、bga、二极管以及晶体管。

17.方式8;本发明的1个或其以上的实施方式提出了一种清洁用片材的制造方法,包括:使以纤维素为主要成分的纸材浸渍酚醛树脂的工序;以及通过进行加热处理而使所述酚醛树脂固化的工序,该加热处理包括将浸渍有该酚醛树脂的纸材在至少200℃至300℃加热给定时间的处理。发明效果

18.根据本发明的1个或其以上的实施方式,具有如下效果,能够提供由纸材构成清洁用片材、并且低成本且刚性、起尘性、防水性等优异的清洁用片材、半导体装置的制造方法以及清洁用片材的制造方法。

附图说明

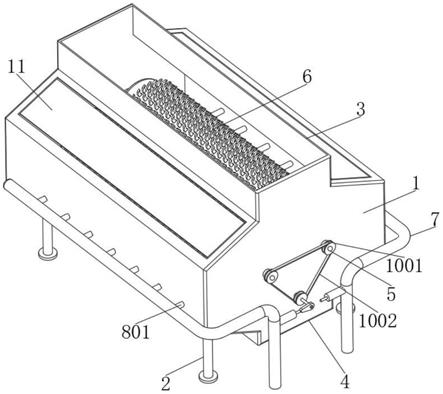

19.图1是本发明的实施方式所涉及的清洁用片材的立体图。图2是例示本发明的实施方式所涉及的清洁用片材的浸渍工序的图。图3是例示本发明的实施方式所涉及的清洁用片材的浸渍工序中的实验结果的图。图4是例示本发明的实施方式所涉及的清洁用片材的热固化工序的图。图5是例示本发明的实施方式所涉及的清洁用片材的起模工序的图。图6涉及本发明的实施方式所涉及的清洁用片材,是表示现有产品的剖面观察图像(a)和发明产品的剖面观察图像(b)的图。图7涉及本发明的实施方式所涉及的清洁用片材,是表示现有产品与发明产品的硬度的图。图8涉及本发明的实施方式所涉及的清洁用片材,是表示现有产品与发明产品的温度和重量现象的图。图9涉及本发明的实施方式所涉及的清洁用片材,是表示现有产品与发明产品的撕裂强度、拉伸强度的图。图10涉及本发明的实施方式所涉及的清洁用片材,是表示现有产品与发明产品、无纺布的起尘性试验的结果的图。图11涉及本发明的实施方式所涉及的清洁用片材,是表示现有产品与发明产品的片材浸水性试验的结果的图。图12是表示本发明所使用的传递模制装置的构造的一例的立体图。图13是用于说明图12的传递模制装置中的模制模具的构造的局部剖视图。图14是表示搭载半导体芯片的引线框的俯视图。图15是将半导体装置的构造的一例局部剖切而示出的立体图。图16是表示半导体装置的构造的一例的剖视图。图17是表示半导体装置的制造工艺的一例的剖面工艺流程图。图18是表示将接合有半导体芯片的引线框载置在模制模具内的状态的模制模具的局部剖视图。图19是表示将接合有半导体芯片的引线框载置在模制模具内并关闭模具而将模制用树脂填充到模具间的状态的模制模具的局部剖视图。图20是表示填充模制用树脂后将模具打开的状态的模制模具的局部剖视图。图21是表示将模制模具清洁用片材载置在模制模具内的状态的模制模具的局部剖视图。图22是表示将模制模具清洁用片材载置在模制模具内并关闭模具而将清洁用树脂填充到模具间的状态的模制模具的局部剖视图。

具体实施方式

20.以下,使用图1至图22对本发明的实施方式进行说明。

21.<清洁用片材的结构>清洁用片材100是在清洁树脂成形时没有树脂泄漏的危险的厚度约0.40mm的以纤

维素为主要成分的纸材浸渍酚醛树脂,并通过包括将浸渍有该酚醛树脂的纸材在至少200℃到300℃加热给定时间的处理的加热处理,从而使酚醛树脂热固化而得到的,不会有如无纺布那样地清洁用树脂浸透或通过的情况。具体来说,清洁用片材100由纸材构成,从纸材的表面层102到背面层103浸渍热固化性树脂并使该热固化性树脂热固化。

22.如图1所示,在清洁用片材100的中央部设置有开口部101。使用该开口部101,使清洁树脂流入型腔块和罐支架的整面而进行清洁。

23.清洁用片材100的冲裁截面104中浸渍固化有酚醛树脂,其厚度例如约为0.50mm。

24.在清洁用片材100中,用于抑制热等的外在因素引起的片材整体的翘曲的开口部105a、105b、105c、105d以包围中央部的开口部101的方式与开口部101的各边的长度方向的中央部平行地设置。但是,在清洁用片材100主体的翘曲微小的情况下,也可以不特别设置该开口部105a、105b、105c、105d。

25.在清洁用片材100,设置有在进行清洁用片材100在生产线内的输送、向模具的安装、脱离时能够简便地把持清洁用片材100的圆弧状的把手部106。

26.<清洁用片材的制法>使用图2至图5,对本实施方式所涉及的清洁用片材的制造方法进行说明。

27.首先,卷出单位面积重量377g/m2、厚度约为0.50mm的以纤维素为主要成分的卷状的纸材,以给定的速度(时间)投入用甲醇稀释的预浸料比10%的酚醛树脂的树脂浸渍槽中,一边用卷绕机卷绕一边用干燥机使表面层以及背面层干燥(浸渍工序)。

28.将此时的结果示于图3。此外,在图3中,“m”表示卷状纸材的与输送方向正交的纸材宽度方向的右端部,“g”表示卷状纸材的与输送方向正交的纸材宽度方向的左端部。另外,“vc”是volatile content的缩写,表示残余挥发成分量,在本实验中,表示作为稀释液使用的甲醇的残余量。

29.实验的结果是,如图3所示,在卷起点、中间点、终点,卷状纸材的与输送方向正交的纸材宽度方向的右端部以及左端部的树脂量未发现大的偏差,残余挥发成分量也是没有问题的水平。

30.接下来,在浸渍工序中,将浸渍有酚醛树脂的以纤维素为主要成分的卷状的纸材卷出,进行热固化处理(热固化处理工序)。如图4所示,该热固化处理大体分为一次固化和二次固化。在一次固化中,通过相对于卷状的纸材的输送方向而设置于正交方向的上侧加热器和下侧加热器对经过了浸渍工序的卷状的纸材进行热固化处理。此时的上侧加热器以及下侧加热器加热温度均为200℃。

31.二次固化进行基于远红外线的热固化处理,与一次固化同样地,通过相对于卷状的纸材的输送方向而设置于正交方向的上侧远红外线加热器和下侧远红外线加热器来进行。在二次固化中,上述的上侧远红外线加热器和下侧远红外线加热器隔开给定的间隔配置有4组,各个上侧远红外线加热器和下侧远红外线加热器的远红外线输出在各组((0)、(1)、(2)、(3))的上侧远红外线加热器和下侧远红外线加热器中为相同输出,从输送方向

起,各组((0)、(1)、(2)、(3))的输出依次成为150(v)、170(v)、170(v)、210(v)。然后,热固化处理后的卷状的纸材被卷绕机卷绕。

32.在热固化处理工序中热固化处理后的卷状的纸材被裁断成给定的大小的长方形的纸材。然后,将裁断后给定的大小的长方形的纸材安装于冲压模具,进行冲裁加工(冲压工序),由此成形为图1所示的形状的清洁用片材100,经过检查工序而进行打包。

33.<清洁用片材的物性评价>以下,使用图6至图11对清洁用片材100的物性评价的评价结果进行说明。

34.[纸框架片材评价试验]作为试验试样,使用(a)现有产品和(b)发明产品进行了评价。在此,现有产品为原纸名“nsa380(王子materia株式会社制)”,发明产品为对原纸名“nsa380”进行了基于上述的处理工序的处理的产品。以下,也同样地记载为“现有产品”、“发明产品”。

[0035]

评价装置使用kh-770(hirox公司制),图像元件采用了1/1.8型211万像素的ccd。另外,剖面以及表面观察时的倍率为100倍。

[0036]

剖面的评价图像如图6所示。在图6中,(a)是现有产品的剖面图像,(b)是发明产品的剖面图像。

[0037]

根据图6的评价图像,在现有产品的剖面图像(a)中,虽然发现一部分起毛,但在发明产品的剖面图像(b)中,没有发现现有产品的剖面图像(a)中可见的起毛。因此,发明产品可谓呈现出良好的特性。

[0038]

[洛氏硬度试验]如图7所示,作为试验试样,使用现有产品和发明产品进行了评价。此外,此时的发明产品的加工后厚度为0.50mm,加工后重量为412g/m2。

[0039]

评价装置使用洛氏硬度计进行。对于相同的现有产品以及发明产品各进行5次测定,用其平均值进行了相对评价。

[0040]

<现有产品>现有产品的洛氏硬度为r标尺,5次测定的结果为21(hrr)、20(hrr)、20(hrr)、23(hrr)、19(hrr),其平均值为21(hrr)。

[0041]

<发明产品>发明产品的洛氏硬度为r标尺,5次测定的结果为45(hrr)、39(hrr)、48(hrr)、41(hrr)、41(hrr),其平均值为43(hrr)。

[0042]

根据上述洛氏硬度试验的试验结果,发明产品呈现出比现有产品高的硬度的值。

[0043]

[tg-dta试验]tg试验是一边使试样的温度按照一定的程序变化,一边将该试样的质量作为温度的函数进行测定的方法,是在对试样进行加热或冷却时连续地测定试样的质量变化的方法。根据该方法,检测出伴随脱水、分解、氧化、还原等化学变化、升华、蒸发、吸脱附等质量变化的物理变化,求出变化前后的重量差(减量率),由此能够进行定量的测定。另一方面,dta试验是将随着对试样进行加热或冷却时引起的物理变化、化学变化而在试样内发生的热变化作为与基准物质的温度差进行检测的方法。

与基准物质的温度差由焊接于试样架热敏板的热电偶检测,能够检测分解、氧化、还原、脱水升华、蒸发、吸附、解吸、转移、溶解、凝固、结晶化固化、玻璃化转变这样的举动。

[0044]

在本试验中,作为试验试样,使用现有产品、发明产品进行了评价。

[0045]

图8是将现有产品和发明产品的本试验中的特性重叠写入的图表。另外,在图8中,向上的峰表示发热的峰值。

[0046]

根据图8,在现有产品以及发明产品中均显著地出现了发热的峰值。另外,该发热的峰值因浸渍发明产品并热固化的酚醛树脂的影响而向高温区域转移。而且,发明产品的重量的衰减曲线也因浸渍并热固化的酚醛树脂的影响而在现有产品的衰减点比发明产品的衰减点快的定时且处于低温区域,衰减曲线急陡。

[0047]

[撕裂、拉伸强度评价试验]作为试验试样,使用现有产品和发明产品进行了评价。

[0048]

评价装置使用elmendorf式织物撕裂试验机(岛津制作所制)进行。

[0049]

评价结果如图9所示,关于撕裂强度,现有产品为6170mn,发明产品为5150mn,关于相对撕裂强度,现有产品为15.1mn/m2/g,发明产品为12.6mn/m2/g,关于拉伸强度,现有产品为12.6kn/m,发明产品为16.6kn/m,关于相对拉伸强度,现有产品为30.9n/m/g,发明产品为40.7n/m/g,关于拉伸能量吸收量,现有产品为413j/m2,发明产品为203j/m2,关于拉伸弹性模量,现有产品为2630mpa,发明产品为3550mpa。

[0050]

根据上述的结果,评价为发明产品与现有产品相比,刚性以及相对强度高,柔软性低,变形少。

[0051]

[起尘性评价试验]作为试验试样,使用现有产品和发明产品进行了评价。

[0052]

评价方法通过依据jis b 9923的翻滚法进行。评价以15cm

×

15cm分别使用1张对未进行洗涤处理的产品进行。

[0053]

评价试验使用翻滚式起尘试验机cw-hdt-102(赤土制作所制)作为试验机,将滚筒旋转速度设为30转/分,将流量设为0.0102m3/秒,将粒子计数机设为met one a2400b(hach ultra analytics公司制),将吸引量设为1立方英尺/分来进行。

[0054]

评价试验以如下步骤进行:1)使设置在洁净室(清洁度;iso等级5(等级100))中的翻滚式起尘试验机空运转,确认试验机内处于无尘状态的工序。2)将试样投入试验机的滚筒内,开始试验机的运转的工序。3)从试验机的运转开始30秒后,以1立方英尺/分的速度每次1分钟共连续测定5次,除去最大值以及最小值,将剩余的测定值的平均值作为起尘数的工序。

[0055]

评价结果如图10所示,0.3μm以上且小于0.5μm的粒径的粒子数在现有产品中为96.6个/sec(268个/ft3),在发明产品中为29.3个/sec(81个/ft3),在无纺布中为72.1个/sec(200个/ft3)。0.5μm以上且小于1μm的粒径的粒子数在现有产品中为84.0个/sec(233个/ft3),在发明产品中为25.3个/sec(70个/ft3),在无纺布中为118个/sec(328个/ft3)。1μm以上且小于5μm的粒径的粒子数在现有产品中为107个/sec(297个/ft3),在发

明产品中为44.6个/sec(124个/ft3),在无纺布中为257个/sec(714个/ft3)。5μm以上且小于10μm的粒径的粒子数在现有产品中为17.4个/sec(48个/ft3),在发明产品中为5.4个/sec(15个/ft3),在无纺布中为17.2个/sec(48个/ft3)。10μm以上且小于25μm的粒径的粒子数在现有产品中为8.4个/sec(23个/ft3),在发明产品中为2.2个/sec(6个/ft3),在无纺布中为1.9个/sec(5个/ft3)。25μm以上的粒径的粒子数在现有产品中为0个/sec(0个/ft3),在发明产品中为0个/sec(0个/ft3),在无纺布中为0个/sec(0个/ft3)。

[0056]

由上述的评价表示出:关于粒径为10μm以上的粒子,在现有产品、发明产品、无纺布中没有显著的差,但粒径越小,发明产品的起尘性越显著优于现有产品、无纺布。

[0057]

[水浸透评价试验]作为试验试样,使用现有产品和发明产品进行了评价。

[0058]

评价试验是以在容器中放入30℃~40℃的温水360ml并在其中将现有产品和发明产品浸渍5分钟的工序、将浸渍后的现有产品和发明产品自然放置30分钟的工序、比较浸透前后的现有产品和发明产品的重量的工序的顺序进行的。此外,重量的测量以0.5g单位进行。

[0059]

如图11所示,现有产品的试验前的重量为11.5g,试验后的重量为18.0g,试验前后的重量差为6.5g。另一方面,发明产品的试验前的重量为12.5g,试验后的重量为13.0g,试验前后的重量差为0.5g。由此,得到现有产品比发明产品的吸水性高,相反,发明产品比现有产品的防水性高这样的评价结果。

[0060]

<半导体装置的制造方法>以下,使用图12至图22对半导体装置的制造方法进行说明。此外,以下,作为进行模制的装置,例示传递模制装置进行说明。

[0061]

图12所示的传递模制装置具有:作为上模具的第一模具3;作为与其成对的下模具的第二模具4;具备第一模具3以及第二模具4的模制模具5;将工件(在此,例如,结束了芯片接合和引线接合的引线框)搬入到模制模具5的装载机1;以及将所述工件从模制模具5取出的卸载机2。

[0062]

在所述传递模制装置中,接合有半导体芯片24(参照图15)的引线框201从图12所示的装载机1搬入到模制模具5,在该模制模具5中,对半导体芯片24等进行树脂模制。作为结束了上述模制的半导体装置的qfp(quad flat package:四面扁平封装)19被搬出到卸载机2而被收容于此处。

[0063]

在图13所示的模制模具5中,设置有与图15所示的qfp19的模制部22对应的形状的模腔6、主流道7、浇道8、罐9、柱塞10、顶出板11、15、顶出销12、16、浇口13以及排气口14。

[0064]

如图18所示,在模制成形部28(参照图13)的第二模具4的合模面26,在多个部位形成有作为配置半导体芯片24的第一凹陷部的给定形状的模腔6(此外,模腔6在第一模具3的合模面26也与第二模具4同样地形成)。在第二模具4的给定的位置,设置块212等模制用树脂,并且贯通形成多个具有第二凹陷部的缸状的罐9,在与罐9对应的第一模具3的各个部分,如图18所示地设置有主流道7。

[0065]

从上述主流道7分支形成有连通了上述多个模腔6的多个浇道8,在第一模具3与第二模具4紧贴的状态下,罐9经由主流道7以及浇道8与多个模腔6连通。此外,在模腔6的外侧,形成有用于将模腔6的空气释放到外部而使树脂完全地填充的排气口14。

[0066]

清洁用片材100是为了在将搭载于引线框201的半导体芯片24与金线丝21等半导体芯片24周边部的模制进行任意次数后配置于模制成形部28的第一模具3与第二模具4之间而对模制成形部28的内部进行清洁而使用的。

[0067]

在清洁时,通过第一模具3和第二模具4,仅夹紧所述清洁用片材100,在该状态下,如图22所示,通过将清洁用树脂25供给到模腔6,清洁用树脂25在模腔6内穿过清洁用片材100的中央的开口部101,其结果,清洁用树脂25填充到模腔6内,清洁用片材100由于树脂流速的影响,清洁用片材100不会上下(提升)地在模腔6内的各个角落填充清洁用树脂25。

[0068]

清洁用片材100形成为被设置于第二模具4的合模面26的外周各边的上下模具的定位用的定位片18引导的程度的大小,只要与各边的定位片18配合地载置清洁用片材100即可,在将清洁用片材100载置于第二模具4的情况下,无需在与第二模具4之间进行高精度的定位即可。另外,在不在片材上设置定位切口而定位在模具上的情况下,也可以使片材尺寸与各定位片18的内侧的尺寸一致。

[0069]

图15所示的qfp19是通过图12所示的传递模制装置进行模制而组装的半导体装置的一例。在此,使用图15、图16对通过本发明的半导体装置的制造方法制造的半导体装置的构造进行说明。在本实施方式中,作为使用引线框的树脂模制形且面安装形的半导体装置的一例,对图15所示的qfp(quad flat package)的情况进行说明。

[0070]

图15、图16所示的qfp例如用作微型计算机。qfp的结构由从搭载形成有半导体集成电路的半导体芯片24的小接片结构的接片200和引线框201(参照图17)切断而形成的内引线20以及外引线23、将半导体芯片24的接合焊盘203与内引线20电连接的金线丝21(也可以是金线以外的铜线等)、和将半导体芯片24以及金线丝21等树脂模制而形成的树脂模制部22构成。

[0071]

此外,所述qfp19的树脂模制部22的平面形状为大致正方形。另外,半导体芯片24通过银膏等接合材料料202固定于接片200。而且,从树脂模制部22的4边突出的多个外引线23被弯曲成形为鸥翼状。

[0072]

接下来,使用图17对半导体装置的制造方法进行说明。所述半导体装置的制造方法的特征在于,包括使用了图12所示的传递模制装置的半导体芯片24的模制(树脂模制)工序、和使用了图20所示的清洁用片材100的所述传递模制装置中的模制成形部28的内部的清洁工序。

[0073]

包括上述模制工序和清洁工序的制造方法的详细情况如下。首先,如图17的(a)所示,准备引线框201。图14示出了所述引线框201的俯视图。此外,为了图示和说明的方便,内引线20以及外引线23仅局部地进行图示。

[0074]

如图17的(b)所示,进行在引线框201的接片200搭载半导体芯片24的芯片接合工

序(也称为粘贴工序)。在芯片接合工序中,如图17的(b)所示,在引线框201的接片200上涂布接合材料料202、例如含有银的环氧类粘接剂、即银糊料。接下来,使用未图示的夹头在涂布有接合材料料202的接片200上搭载半导体芯片24。

[0075]

如图17的(c)所示,进行利用金线丝21将形成在搭载于接片200上的半导体芯片24的电极上的接合焊盘203、和与其对应的内引线20接合而电连接的引线接合工序。之后,如图17的(d)所示,为了保护搭载于引线框201的半导体芯片24和金线丝21等半导体芯片24的周边部免受尘埃、湿度等外在气氛或机械冲击的影响,进行使用树脂进行模制的模制工序。

[0076]

如图17的(e)所示,使用未图示的切断成形模具,将附着形成于浇口13附近的框架正反面的残留树脂从引线框201分离,由此,使具有树脂模制部22的单位框架部从引线框201分离,并且将外引线23弯曲加工成给定的形状(在本实施方式中,为鸥翼状)。

[0077]

接下来,使用图18至图20对上述模制工序中的所述树脂模制(模制)工序进行说明。在图18所示的柱塞10上,投入由预加热器加热的固体状的块212(模制用树脂),然后,将引线接合有半导体芯片24和内引线20的引线框201从图12所示的装载机1输送到模制模具5。

[0078]

在该状态下,通过使第二模具4朝向第一模具3接近移动,从而在形成模制成形部28的第一模具3与第二模具4之间形成包含模腔6的空间。然后,如图19所示,当利用柱塞10将成为熔融状态的所述模制用树脂向主流道7挤出时,所述模制用树脂通过浇道8以及浇口13而流入模腔6内。进而,填充于模腔6的所述模制用树脂通过热和固化而热固化,然后,当使第二模具4下降移动时,则进行开模。

[0079]

接下来,如图20所示,使顶出板15下降返回动作,并且使顶出板11上升返回移动动作。由此,顶出销12、16突出而完成开模,进行树脂模制后的带外框214的半导体装置213的取出。

[0080]

以上,如说明的那样,本实施方式所涉及的清洁用片材100是夹设于树脂成形用模具面之间,利用清洁树脂对树脂成形用模具面进行清洁的清洁用片材100,其由纸材构成,从纸材的表面层到背面层浸渍热固化性树脂并使其固化。即,清洁用片材100原材料为纸材,因此超低价,与以往的虚设框架相比,能够得到最大限度的经济效果。

[0081]

另外,本实施方式所涉及的清洁用片材100通过从纸材的表面层到背面层浸渍热固化性树脂,并通过将热固化性树脂在200℃到300℃加热给定时间而使其固化。即,考虑到半导体用模制模具的温度为170℃~180℃的话,则具有充分的耐热性,可谓是最适合于多种多样的模制模具的清洁用片材。

[0082]

另外,本实施方式所涉及的清洁用片材100以纤维素为主要成分,使酚醛树脂作为热固化性树脂从纸材的表面层到背面层浸渍并使其热固化。该清洁用片材100在纸框架片材评价试验中,未确认到现有产品中所确认的剖面

观察中的起毛,因此能够期待大幅抑制在以往的纸材构成的清洁用片材中存在问题的使用时等起尘的产生。

[0083]

另外,本实施方式所涉及的清洁用片材100在洛氏硬度试验中呈现出比现有产品高的硬度。因此,与现有产品相比,能够减少模具上的翘曲,可谓是最适于多种多样的模制模具的清洁用片材。

[0084]

另外,本实施方式所涉及的清洁用片材100在tg-dta试验中,与现有产品相比,发热的峰值低,其峰值向高温区域转移,并且重量的衰减曲线的衰减点也处于高温区域,衰减梯度也平缓。因此,可谓是最适于多种多样的模制模具的清洁用片材。

[0085]

另外,本实施方式所涉及的清洁用片材100在撕裂拉伸强度试验中,呈现出比现有产品刚性及相对强度高的结果。因此,与现有产品相比,能够减少模具上的翘曲,可谓是最适于多种多样的模制模具的清洁用片材。

[0086]

另外,本实施方式所涉及的清洁用片材100在起尘性评价试验中,得到粒子的飞散比现有产品、无纺布少的结果。因此,能够期待大幅抑制以现有产品、无纺布为基材的清洁用片材中存在问题的使用时等的起尘的产生。

[0087]

另外,本实施方式所涉及的清洁用片材100在水浸透性评价试验中,得到吸水性比现有产品低的结果。即,可知在清洁用片材100的任一加工剖面中,吸水性都低,因此库存管理也极其容易。

[0088]

另外,本实施方式所涉及的清洁用片材100的起尘性低,刚性也高,如上所述,吸水性低,因此还具有不易发生片材的变形、翘曲这样的特性。伴随该特性,也不需要在以往出于防止水分向片材的侵入的目的而使用的防水用蜡纸的包装,因此能够实现成本降低、工时的削减。

[0089]

另外,本实施方式所涉及的清洁用片材100具有不易发生片材的变形、翘曲这样的特性,因此,例如,如图1的105a~d所示,能够减少用于抑制片材的变形、翘曲的开口部的数量、开口面积。

[0090]

另外,通常,清洁用片材用于dip、qfp、tsop等半导体装置,但如上所述,本实施方式所涉及的清洁用片材100不易发生变形、翘曲,刚性也高,因此也能够适用于map、bga、csp等虚设框架。因此,通过将当前使用的高价的基板框架置换为具有与本实施方式所涉及的清洁用片材100同样的物性的虚设框架,能够期待大幅的成本降低。

[0091]

另外,本实施方式所涉及的清洁用片材100的基本构成为纸材和树脂,因此使用后的处理也简便,也不会对环境造成影响。

[0092]

以上,参照附图对本发明的实施方式进行了详细叙述,但具体的结构不限于本实施方式,也包括不脱离本发明的主旨的范围的设计等。标号说明

[0093]

1:装载机

2:卸载机3:第一模具4:第二模具5:模制模具6:模腔7:主流道8:浇道9:罐10:柱塞11:顶出板12:顶出销13:浇口14:排气口15:顶出板16:顶出销18:定位片19:qfp(半导体装置)20:内引线21:金属线22:模制部23:外引线24:半导体芯片25:清洁用树脂26:合模面28:模制成形部100:清洁用片材101:开口部102:表面层103:背面层104:冲裁截面105a:开口部105b:开口部105c:开口部105d:开口部106:把手部200:接片201:引线框202:接合材料203:接合焊盘

213:树脂模制的带外框架的半导体装置214:外框架。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。