一种ods铁素体不锈钢燃料包壳管及其制备方法

技术领域

1.本发明涉及核能燃料包壳材料技术领域,具体涉及一种ods铁素体不锈钢燃料包壳管及 其制备方法。

背景技术:

2.我国正在积极部署先进核能的中长期发展规划。其中液态金属冷却反应堆在核燃料嬗变 及增殖、高功率密度和长寿命等方面具有独特的优势,是第四代裂变堆系统的主力堆型,主 要包括纳冷快堆(sfr)、铅冷快堆(lfr)等。

3.近年来,世界各国竞相发展了多种类型的小型金属冷却反应堆概念方案,拟用于不同的 用途及场景,如偏远内陆、海洋资源开发和航空航天等电力供应。这些先进反应堆堆型入口 温度通常在300℃以上,出口温度在500℃以上,甚至达到700-900℃及以上。基于反应堆的 服役环境对燃料包壳等结构材料的严峻的挑战,具有耐高温、耐腐蚀/氧化、抗中子辐照等性 能的关键结构材料的设计、研发及部件制备将具有十分重要的意义。ods钢具有比奥氏体钢、 铁素体/马氏体钢(f/m)等更优越的性能而成为了先进核能系统最具潜力的结构材料。

4.ods钢薄壁包壳管材的制备是限制先进核能走向工程应用的主要技术瓶颈之一。据国际 报道,目前仅有早期的商业合金牌号美国ma956、德国pm2000(fecral-ods系列)以及日 本的9cr-ods马氏体钢成功实现了薄壁包壳管材的制备。我国ods钢研发起步较晚,近年来 虽然取得了很大进展,但绝大部分仍属于实验室研究探索。在目前核能关键材料/设备/技术的 国际封锁下,针对小型特殊反应堆(出口温度达到700-900℃及以上)对燃料包壳材料的挑战, 研制出适用的、在不低于800℃的条件下具有长期可靠的力学强度及耐氧化、耐腐蚀等性能的 包壳管材可填补了国内空白,为实现核能关键材料及部件的国产化奠定理论和技术基础。

技术实现要素:

5.本发明所要解决的技术问题是目前的ods钢包壳管材无法适用出口温度较高的小型特 殊反应堆的需求,目的在于提供一种ods铁素体不锈钢燃料包壳管及其制备方法,填补国内 空白,解决以上问题。

6.本发明通过下述技术方案实现:

7.本发明的第一个目的是提供一种ods铁素体不锈钢燃料包壳管,由ods钢制成,所述 ods钢以重量百分比计包括如下成分:cr:11.0~14.0%、(w mo):1.0~3.0%、y2o3:0.1~0.5%、 ti:0.1~0.5%、mn:0~1.0%、v:0-0.5%、c:《0.02%,余量为fe和杂质;

8.所述杂质中对中子吸收截面较大的核素的含量符合核能燃料包壳材料的标准;

9.其中,杂质co的含量≤0.05%。

10.可选地,所述包壳管的组织结构为单一铁素体组织,在服役温度范围内无相变,其上分 布的纳米氧化物的平均尺寸小于10nm,数密度在10

22

~10

24

个/m3的数量级;

11.所述包壳管的直线度≤0.4mm/500mm,内表面粗糙度ra≤0.3μm,长度为0.5-3m。

12.本发明的第二个目的是提供上述包壳管的制备方法,过程包括:气雾化制粉

→

粉末机械 球磨

→

粉体抽气密封

→

粉体固化成型

→

棒坯热锻成型

→

管坯穿孔成型

→

多道次冷轧 中间退 火

→

最终热处理,获得最终所需组织。

13.可选地,所述气雾化制粉得到的粉末粒度≤150μm,保护气氛为体积纯度≥99.99%高纯氩 气。

14.可选地,所述粉末机械球磨的工艺条件为:球磨时间为30~100h,转速为200~500r/min, 球料质量比为(5~15):1,保护气氛为体积纯度≥99.99%高纯氩气。

15.可选地,所述粉体抽气密封的工艺条件为:真空度大于等于10-2

pa,在300~600℃下保 温2~20h。

16.可选地,所述粉体固化成型的工艺条件为:温度为1000~1250℃,压力为100-200mpa, 保温保压时间为1~5h。

17.可选地,所述棒坯热锻成型的工艺条件为:热锻温度为1000~1250℃,保温时间1-5h;

18.所述管坯穿孔成型工艺中,在穿孔前退火处理的温度为800-1000℃,保温时间0.5-5h。

19.可选地,所述多道次冷轧的工艺条件为:轧制速度0.1-10mm/s,每道次轧制截面积变形 量5-30%,轧制道次3~15次;

20.轧制过程的中间退火条件为:700~1200℃、保温时间0.5-2h。

21.可选地,所述最终热处理条件为:700~1200℃,保温0.5~2h后空冷。

22.本发明与现有技术相比,具有如下的优点和有益效果:

23.本发明实施例提供的一种ods铁素体不锈钢燃料包壳管及其制备方法,针对小型反应堆 的服役环境及要求,合理设计ods钢的合金成分,并控制包壳管的加工工艺,获得ods钢 管材表面质量好、精度及直线度高;纳米氧化物弥散分布,平均尺寸约为6.3nm,数密度在 10

22

~10

24

个/m3的数量级;管材高温拉伸性能优异,800℃的屈服强度达到200mpa以上;抗 高温氧化性能优异。

24.具体地:

25.(1)对于ods钢的成分,碳含量控制在0.02%以下,一方面控制tic等夹杂的形成以 提高管材的质量及性能,另一方面减少m

23

c6碳化物的析出,避免在高温、辐照服役过程中 由于快速熟化影响服役安全。对cr含量的合理设计一方面获得完全铁素体组织以确保在服役 温度区间无相变;另一方面平衡了强度、氧化与辐照/时效脆性的关系。通过y2o3及ti含量 的适量添加,确保材料获得优异的高温长期强度。使其具有不低于800℃长期可靠力学强度 及耐氧化/腐蚀等性能。

26.(2)在管材的制备工艺方面,在成分合理设计的基础上,通过气雾化制粉

→

粉末机械球 磨

→

粉体抽气密封

→

粉体固化成型

→

棒坯热锻成型过程,制备原始管坯,然后采用冷轧配合 中间退火处理的方法实现ods铁素体不锈钢管材的制备。其中在粉体固化成型过程中采用热 等静压工艺;采用高温热锻的工艺方法,进一步提高材料的致密度;在穿孔前退火处理,消 除前一道加工残留的应力;采用5~15次轧制道次、轧制过程的中间退火温度700~1000℃、 保温时间0.5-2h,避免管材的冷轧过程极容易产生开裂导致失败的问题出

现。通过合理的制 备工艺,所制备的薄壁包壳管材表面光洁度、粗糙度及尺寸精度等均满足设计要求;纳米氧 化物(y-ti-o)平均尺寸约为6.3nm;室温及高温性能优异,800℃管材拉伸的屈服强 度》200mpa,在国际上均处于前列水平;具有优异的耐高温氧化性能,其氧化增重相较核用 t91钢等降低一个数量级。突破了国际ods钢燃料包壳管制备的关键技术封锁,实现自主知 识产权、高性能ods钢管材的国产化。

附图说明

27.为了更清楚地说明本发明示例性实施方式的技术方案,下面将对实施例中所需要使用的 附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是 对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据 这些附图获得其他相关的附图。在附图中:

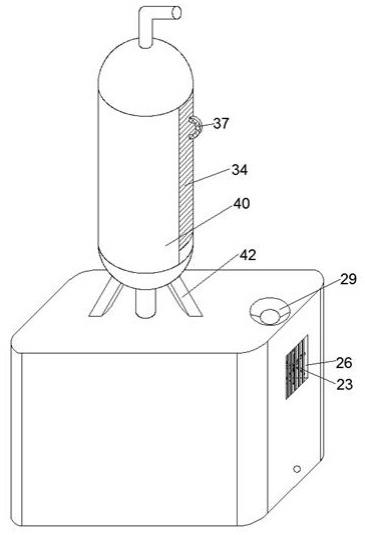

28.图1为本发明实施例1气雾化制备得到的预合金粉末的sem图。

29.图2为本发明实施例1制备得到的原始管坯的宏观照片以及实施例1制备得到的成品管 材的宏观照片。

30.图3为本发明实施例1所制备得到的成品管材的微观组织tem图,(a)为成品管材的晶 粒组织图;(b)为成品管材的y-ti-o纳米氧化物及交互位错的示意图。

31.图4为本发明对比例1中12cr-ods铁素体不锈钢的微观组织示意图,(a)为ebsd-ipf 图,b)为sem图。

32.图5(a)为本发明对比例2中制备的9cr-ods钢包壳管材的宏观照片,图5(b)为其 微观组织图。

33.图6(a)为本发明对比例3由f/m制备的管材的sem图,图6(b)为tem图,图6 (c)为对比例3制备得到的表面进行光亮处理前的冷轧管材的宏观照片。

34.图7实施例1的ods钢与t91钢

1.在800℃空气氧化不同时间的增重曲线图。

具体实施方式

35.为使本发明的目的、技术方案和优点更加清楚明白,下面结合实施例,对本发明作进一 步的详细说明,本发明的示意性实施方式及其说明仅用于解释本发明,并不作为对本发明的 限定。

36.由于目前小型金属冷却反应堆对燃料包壳材料的要求更高,需要耐高温、耐腐蚀/氧化性 能更好的燃料包壳材料,而现有的燃料包壳材料普遍无法满足在高温下拥有长期可靠的力学 强度及耐氧化、耐腐蚀等性能。

37.为解决以上问题,本发明实施例一方面提供一种ods铁素体不锈钢燃料包壳管,由ods 钢制成,所述ods钢以重量百分比计包括如下成分:cr:11.0~14.0%、(w mo):1.0~3.0%、 y2o3:0.1~0.5%、ti:0.1~0.5%、mn:0~1.0%、v:0-0.5%、c:《0.02%,余量为fe和杂质;

38.杂质中对中子吸收截面较大的核素的含量符合核能燃料包壳材料的标准;

39.其中,杂质co的含量≤0.05%。

40.作为ods钢的主要化学成分之一的cr,含量设计在11-14wt%。是因为发明人经过大量 实验研究发现:当cr含量≥11%时,可确保材料获得完全铁素体组织,以避免出现辐

照肿胀 显著的奥氏体组织、并可满足服役温度区间无相变(或相变温度》850℃)的设计要求;当cr 含量≤14%时,可以在提高材料耐腐蚀/氧化性能的同时,平衡材料在长期时效/蠕变过程中由 于过高cr含量导致的富cr脆性相的析出。基于上述原因,发明人选择cr含量为11.0~14.0%。

41.对于碳含量的设计,本发明实施例中采用超低碳的设计,控制碳含量《0.02%。是因为发 明人经过大量实验研究发现:一方面,通过降低碳含量可以减少tic等夹杂的形成,以降低 薄壁管材制备过程中的开裂等质量问题,提高成功率和管材性能;另一方面,控制碳含量, 可以避免钢中最常规m

23

c6碳化物的形成,降低由于m

23

c6在高温、辐照服役过程中迅速熟 化带来的服役安全问题,提高长期高温稳定性及蠕变强度。

42.而加入适量的氧化钇和钛,是为了在基体中引入高密度、弥散分布的纳米级氧化物颗粒, 通过弥散强化作用和作为辐照缺陷的俘获位点,提高材料的高温蠕变强度和抗强中子辐照性 能。

43.同时控制不可避免的杂质的含量,尤其是对中子吸收截面较大的核素含量进行严格控制, 包括b、cd、li、sm、eu、gd、co和dy等。

44.特别地,控制其中的co含量为≤0.05%,目的在于抑制中子辐照后半衰期较长的co-60 等产生,以利于电站维护及换料等。

45.进一步地,包壳管的组织结构为单一铁素体组织,服役温度期间无相变,其上分布的纳 米氧化物的平均尺寸小于10nm,数密度在10

22

~10

24

个/m3的数量级;

46.包壳管的直线度≤0.4mm/500mm,内表面粗糙度ra≤0.3μm,长度为0.5-3m。

47.另一方面,本发明实施例提供了包壳管的制备方法,包括:气雾化制粉

→

粉末机械球磨

ꢀ→

粉体抽气密封

→

粉体固化成型

→

棒坯热锻成型

→

管坯穿孔成型

→

多道次冷轧 中间退火

→ꢀ

热处理,获得最终所需组织。

48.进一步地,采用气雾化方法制备所设计成分的ods钢的预合金粉末。气雾化制粉得到的 预合金粉末的粒度≤150μm,保护气氛为体积纯度≥99.99%高纯氩气。

49.进一步地,为了实现粉末的合金化、实现材料的组织与成分的均匀,采用机械球磨的方 法,并设计粉末机械球磨的工艺条件为:球磨时间为30~100h,转速为200~500r/min,球料 质量比为(5~15):1,保护气氛为体积纯度≥99.99%高纯氩气。

50.进一步地,为了减小孔隙率、提高致密度、避免粉末被暴露及污染,为后续制备管材的 性能及质量提供保障,对机械球磨后的粉末进行除气并封装。粉体抽气密封的工艺条件为: 真空度大于等于10-2

pa,在300~600℃下保温2~20h。

51.进一步地,经抽气密封的粉末进行固化成型,优选地采用热等静压进行固化成型。热等 静压固化成型的工艺条件为:温度为1000~1250℃,压力为100-200mpa,保温保压时间为 1~5h。

52.进一步地,采用棒坯热锻成型的方法进一步提高材料的致密度、并制备出一定尺寸的原 始棒坯。棒坯热锻成型的工艺条件为:热锻温度为1000~1250℃,保温时间1-5h。优选地, 热锻温度为1100~1200℃,终锻温度≥850℃。

53.采用穿孔成型工艺制备一定壁厚的原始管坯,在管坯穿孔成型工艺中,在穿孔前采用温 度为800-1000℃、保温0.5-5h的退火处理,以消除前一道加工残留的应力。

54.进一步地,对上述制备得到的原始管坯采用多道次冷轧配合中间退火的工艺,获

得最终 尺寸精度、质量及性能要求的无缝管材。多道次冷轧的工艺条件为:轧制速度0.1-10mm/s, 每道次轧制截面积变形量5-30%,轧制道次3~15次。优选地,轧制速度0.5-1.0mm/s,轧制 道次5~10次。

55.轧制过程的中间退火条件为:700~1200℃、保温时间0.5-2h。优选地,中间退火温度为 800~1000℃。

56.进一步地,冷轧成品管采用最终的热处理工艺来消除应力、并获得所需微观组织。热处 理条件为:700~1200℃,保温0.5~2h后空冷。

57.通过本发明实施例的制备方法,完成了高性能ods钢包壳管材的加工制备及小批量生产, 突破了国际关键材料及技术封锁,填补了国内小型反应堆的燃料包壳ods钢管材的空白。所 制备的薄壁包壳管材表面光洁度、粗糙度及尺寸精度等均满足设计要求;纳米氧化物(y-ti-o) 平均尺寸约为6.3nm;室温及高温性能优异,在800℃下管材拉伸的屈服强度》200mpa,在 国际上均处于前列水平;具有优异的耐高温氧化性能,其氧化增重相较核用t91钢等降低一 个数量级。

58.实施例1:

59.本实施例中,制备铁素体不锈钢燃料包壳管的ods钢的成分为,cr:12.13%,w:1.98%, mn:0.47%,v:0.17%,y2o3:0.35%,ti:0.41%,c:0.011%,n:0.008%,fe余量及杂质。

60.制备过程如下:

61.(1)气雾化制粉:采用气雾化方法制备ods钢合金粉末,其雾化气体压力4.0mpa,保 护气氛为体积纯度99.99%的氩气。

62.(2)粉末机械球磨:选用粒度≤150μm的雾化粉末进行机械球磨,球磨气氛为体积纯度 99.99%的氩气,球料质量比为10:1,球磨时间48h,转速为240r/min。

63.(3)粉体抽气密封:在300℃条件下保温2小时,同时采用分子泵对包套进行抽气,直 到抽气系统真空度大于或等于1

×

10-2

pa,将抽气口焊接密封。

64.(4)粉体固化成型:将合金化粉体采用热等静压实现块体固化,参数为:温度1150℃, 压力150mpa,保温保压4h;

65.(5)棒坯热锻成型:采用热锻造的方法制备成直径为35mm的原始棒材,锻造前在1150℃ 下保温2h。

66.(6)管坯穿孔成型:采用穿孔工艺,将棒坯制备成原始管坯,在穿孔前退火处理的温度 为1000℃,保温时间为1小时。

67.(7)成品管材轧制加工:采用多道次冷轧配合中间退火热处理的工艺制备出管材,并经 表面精加工制成符合要求的成品管材。轧制速度0.5mm/s;轧制道次为9道次;轧制时中间 退火处理为950℃下保温60min。最终热处理温度为900℃,保温1h。

68.实施例2:

69.本实施例中,ods钢的合金成分为:cr:12.25%,w:1.93%,y2o3:0.35%,ti:0.37,c:0.01%, n:0.012%;fe余量及杂质。

70.包壳管的制备过程,与实施例1的不同之处为缺乏热等静压固化成型工艺,直接将经抽 气密封工序得到的球磨粉体采用热锻工艺制备成棒坯,其他与实施例1相同。

71.对比例1:

72.本对比例中,采用12cr-ods铁素体不锈钢制备包壳管。

73.12cr-ods铁素体不锈钢的合金成分为,cr:12.01%,w:1.91%,y2o3:0.20%,ti:0.31%, c:0.053%,n:0.008%,fe余量及杂质。

74.12cr-ods钢合金成分相较实施例1的不同在于碳含量稍高。

75.包壳管的制备过程同实施例1。

76.对比例2:

77.本对比例中,采用9cr-ods马氏体钢制备包壳管。

78.9cr-ods马氏体钢的合金成分为,cr:9.13%,w:1.95%,mn:0.45%,y2o3:0.39%,ti:0.35%, c:0.13%,fe余量及杂质。

79.9cr-ods马氏体钢的合金成分相较于实施例1的cr含量降低、c含量增高、其他基本保 持不变。

80.包壳管的制备过程同实施例1。

81.对比例3:

82.本对比例中,合金为一种核用铁素体/马氏体钢(f/m),成分为:cr:9.13%,w:1.55%, mn:0.45%,ta:0.13%,v:0.20%,c:0.12%,fe余量及杂质。

83.包壳管的制备过程为:

84.(1)真空熔炼方法制备合金铸锭;

85.(2)铸锭的表面加工处理;

86.(3)高温热锻制备原始棒坯,其热锻温度1100℃、锻造比5:1;

87.(3)穿孔工艺制备原始管坯;

88.(4)多道次冷轧配合中间退火工艺制备管材,每道次变形量约为30%,中间退火温度为 700℃/1h;

89.(5)成品管的最终热处理工艺:980℃/0.5h 760℃/1.5h。

90.本例中未涉及的方法、工艺等均为已知技术,在此不进行详述。

91.通过扫描电子显微镜对实施例1制备的合金粉末以及包壳管的形貌进行表征,并对对比 例1~3制备的包壳管形貌表征,结果如图1~6。

92.附图1为实施例1气雾化的预合金粉末的sem照片,显示雾化的粉末球形度好、最大粒 度约150μm、平均粒度约100μm。

93.附图2的左侧为实施例1制备得到的原始管坯的宏观照片,附图2的右侧为实施例1制 备得到的冷轧成品管材的宏观照片。由图2可知,经过穿孔及表面加工处理,原始管坯表面 光滑、无缺陷。图2可知,成品管材的表面质量好,且经探探伤检测无缺陷;对包壳管材尺 寸进行测量,得包壳管材长度在1-3米范围、外径20mm、壁厚1.2mm;对包壳管材的内外 表面进行粗糙度的测量,得内、外表面的粗糙度ra分别为0.22μm、0.045μm;对包壳管材的 直线度测量,得直线度为0.4mm/1000mm。

94.附图3为实施例1所制备ods钢包壳成品管材的微观组织tem照片。图3(a)为包壳 成品管材的晶粒组织示意图;图3(b)为包壳成品管材的y-ti-o纳米氧化物及交互位错的示 意图。由图3(a)结果显示,经过多道次轧制的管材,其组织为沿轧向延长的铁素体组织, 晶粒细小、均匀;由图3(b)可知,y-ti-o纳米氧化物弥散分布,平均尺寸6.3nm、数密度 在10

22-24

个/m3量级。

95.附图4为对比例1中12cr-ods铁素体不锈钢的微观组织,图4(a)为ebsd-ipf图, 用来显示晶粒取向及晶粒大小;图4(b)为sem图,显示基体上较大夹杂物形貌及尺寸。 由于对比例1使用的钢合金中c含量为0.053%,形成了较多的ti(c,o)夹杂,其最大尺寸达 到1μm左右。因此,由于夹杂的出现导致ods在管材制备过程中出现了开裂失败。

96.附图5(a)为对比例2中制备的9cr-ods钢包壳管材的宏观照片,图5(b)为其微观 组织。由附图5a、5b可知,由于cr含量的降低,对比例2管材的微观组织为回火马氏体, 不同于实施例1的铁素体组织。对比例2的析出相主要分为两类,沿晶界分布的、尺寸较大 的为m

23

c6析出相,以及基体上高密度、均匀分布的纳米氧化物(y-ti-o)。

97.附图6为对比例3由f/m制备的管材的微观组织照片。图6(a)为sem图,显示晶粒 及m

23

c6碳化物;图6(b)为tem图,显示晶内碳氮化物(mx)相。结果显示,合金为回 火马氏体组织,晶粒尺寸大约在5-15μm范围。析出相主要为沿晶界或板条界分布的m

23

c6碳化物(附图6a)及近圆形或长棒状的mx相(附图6b)。与实施例1的管材相比,对比例 3的基体组织变为马氏体,晶粒尺寸更大,且缺乏弥散分布的纳米氧化物强化相(y-ti-o), 因此导致材料的力学性能明显不同。

98.附图6(c)为对比例3制备得到的表面进行光亮处理前的冷轧管材宏观照片,经测量得 管材的外径15mm、内径1.0mm、长度约4m。

99.附图7为实施例1的ods钢与t91钢

1.在800℃空气氧化不同时间的增重曲线比较(其 中t91钢参见[1]:杨柯,金属学报,第52卷10期,2016,1207-1221页)。结果显示,与核用 t91钢800℃氧化的结果相比,实施例1中ods钢氧化增重降低约一个数量级。表明,cr含 量增加(t91钢:cr含量为9%;实施例1:cr含量为12%)、以及晶粒细化(t91钢:~20-30μm; 实施例1如附图4(a)所示:~1μm()更有利于提高材料的抗高温氧化性能。

[0100]

对实施例及对比例得到的管材在常温及高温下的拉伸力学性能进行测试,结果分别见表1、 表2。

[0101]

表1实施例和对比例得到的管材在室温下的拉伸性能测试结果

[0102][0103][0104]

表2实施例和对比例得到的管材在高温下的拉伸性能测试结果

[0105][0106]

由上表可知,实施例1所获得的ods钢管材,由于在铁素体基体上弥散分布着高密度的 纳米氧化物析出相,从而在室温及高温800℃下表现出优异的拉伸强度:室温的抗拉强度为 1034mpa、屈服强度为941mpa;延伸率为6.8%;800℃的抗拉强度为241mpa、屈服强度 为206mpa;延伸率为11.0%。实施例2主成分及基体组织同实施例1,但在制备工序中缺乏 热等静压步骤,而直接采用热锻造工艺来制备棒坯成型,导致存在相对更高孔隙而导致材料 的强度下降,并增加了加工的开裂倾向。对比例1中铁素体组织及纳米氧化物析出相类似于 实施例1,但碳含量增高而形成了tic等夹杂,从而不利于材料的拉伸性能和加工性能。对 比例2,一方面在实施例1的基础上含有更高的碳(0.1%),在晶界形成了碳化物强化相从而 得到的管材在室温下强度稍高于实施例1制备的管材、但在高温下管材的拉伸性能稍有不足; 另一方面降低了cr含量,材料的微观组织由铁素体变为了马氏体,因为存在相变从而限制最 高服役温度在650-700℃范围;对比例3同样为类似于对比例2的马氏体组织,但由于缺乏纳 米氧化物析出相、晶粒尺寸更为粗大,从而强度更低,而最高服役温度进一步限制在550-600℃ 范围。

[0107]

本发明实施例中未提及的过程、工艺方法、测试方法及设备均为已知技术。在此不进行 详述。

[0108]

以上的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明, 所应理解的是,以上仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡 在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保 护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。