1.本发明涉及金属熔炼技术领域,特别是涉及一种钛合金铸锭及其制备方法。

背景技术:

2.钛合金以其优良的高强度、耐蚀性及耐热性等特点已成为高性能结构件的首选材料。此外,钛具备生物相容性、超导、储氢、形状记忆等独特功能,而被广泛应用在医疗器械、化工、航天航空、舰船等领域。其中,tc17钛合金是一种近β型两相钛合金,名义成分为ti-5al-2sn-2zr-4mo-4cr,具有众多优良的性能,在国内外航空工业上均得到了广泛的重视和应用。tc17钛合金应用于制备发动机时,主要应用于制备风扇第一~三级整体叶盘、三~四级整体叶盘、压气机第一、二级整体叶盘,风扇前轴颈及压气机前轴颈等零件。tc17钛合金是制作航空发动机盘件的关键材料,对其成分均匀性要求极高。

3.真空自耗熔炼(var)是当前国内外应用最为广泛的钛合金铸锭熔炼方式,其具有功耗低、熔速快、质量可重现性高等诸多优点,例如钛铸锭的熔炼一般采用三次真空自耗熔炼技术。然而,钛合金铸锭中一般含有偏析元素,例如tc17钛合金含有高达4%的负偏析元素cr和正偏析元素mo,采用传统的var熔炼工艺,在局部区域极易形成呈散点状分布于铸锭内部的富cr、zr、贫mo的成分偏析,导致获得的钛铸锭的成分不均匀、不同部位相变点差异大,在大规格钛合金棒材中常表现为异常长大的β斑,对该钛合金的应用带来质量隐患。

4.一些技术在采用真空自耗熔炼(var熔炼)制备钛合金铸锭的过程中,采用较低的熔炼电流、降低熔池深度,以实现有效控制铸锭的成分偏析。但较小电流熔炼易引起熔池收缩、到边不理想,导致铸锭散热条件恶化,非但无法达到控制成分偏析的目的,还会引起铸锭表面产生过深的折叠、冷隔和皮下气孔,导致铸锭表面扒皮损耗大幅增加,生产成本上升,甚至导致产生质量隐患。

5.因此,现有技术仍有待发展。

技术实现要素:

6.基于此,本发明提供一种能降低偏析元素的偏析度、提高钛合金铸锭的成分均匀性的钛合金铸锭及其制备方法。

7.本发明的一方面,提供一种钛合金铸锭的制备方法,包括如下步骤:

8.将钛合金铸锭的原料经电极压制后进行焊接,制得自耗电极;所述自耗电极含有偏析元素;

9.将所述自耗电极进行多次真空自耗熔炼,得到钛合金铸锭;

10.其中,末次真空自耗熔炼的步骤包括依次进行的起弧熔炼阶段及稳定熔炼阶段;

11.在所述起弧熔炼阶段中,先采用3ka~6ka的电流进行引弧,然后于1min~15min内将熔炼电流提升至第一电流值,起弧熔炼5min~30min;所述第一电流值为15ka~30ka;

12.所述稳定熔炼阶段中,于1min~40min内将所述熔炼电流降低至第二电流值,并控制熔炼电压为25v~29v、稳弧电流为1a~12a;所述第二电流值为7ka~13ka;

13.其中,所述第一电流值高于所述第二电流值8ka~20ka。

14.在其中一些实施例中,所述第一电流值高于所述第二电流值12ka~18ka。

15.在其中一些实施例中,所述稳定熔炼阶段中,真空度控制在1.33pa及以下,所述稳弧电流采用交流电,搅拌周期为1s~15s。

16.在其中一些实施例中,将所述自耗电极进行三次真空自耗熔炼,第一次真空自耗熔炼的工艺参数为:真空度小于或等于10.0pa,稳弧电流为6a~16a,熔炼电流为11ka~16ka,熔炼电压为29v~35v。

17.在其中一些实施例中,第二次真空自耗熔炼的工艺参数为:真空度小于或等于5.0pa,稳弧电流为8a~18a,熔炼电流为15ka~25ka,熔炼电压为30v~36v。

18.在其中一些实施例中,在所述末次真空自耗熔炼中,在所述稳定熔炼的步骤之后,还包括补缩阶段;

19.在所述末次真空自耗熔炼中剩余的未熔炼的自耗电极的重量为60kg~200kg时,进入所述补缩阶段;

20.在所述补缩阶段中,所述熔炼电流逐级降低。

21.在其中一些实施例中,所述偏析元素为mo、zr、fe、cu、sn和cr中的至少一种。

22.在其中一些实施例中,所述钛合金铸锭的原料包括海绵钛、金属单质、铝合金、钛合金和二氧化钛,所述金属单质包括铝、锆和铬中的至少一种。

23.在其中一些实施例中,所述钛合金铸锭为tc17钛合金铸锭。

24.本发明的另一方面,提供一种钛合金铸锭,所述钛合金铸锭采用如上所述的钛合金铸锭的制备方法制得。

25.上述钛合金铸锭的制备方法中,将自耗电极进行多次真空自耗熔炼,其中末次真空自耗熔炼的步骤包括依次进行的起弧熔炼阶段及稳定熔炼阶段;在起弧熔炼阶段中,先采用3ka~6ka的电流进行引弧,然后于1min~15min内将熔炼电流提升至第一电流值15ka~30ka,起弧熔炼5~30min;稳定熔炼阶段中,于1min~40min内将熔炼电流降低至第二电流值7ka~13ka,并控制熔炼电压为25v~29v、稳弧电流为1a~12a;其中,通过控制第一电流值高于第二电流值8ka~20ka,从而增大稳定熔炼初期的热量输入,抵消熔炼开始时强烈的冷却效应,从而可以降低稳定熔炼电压,使稳定熔炼可以在7ka~13ka的较低的熔炼电流、25v~29v的较低的熔炼电压下进行。进一步控制稳弧电流为1a~12a,与较低的熔炼电流和较低的熔炼电压协同,从而缩短电弧长度,减少电弧在电极心部的聚拢,进而减少电弧热量的损失,使得电弧充分加热熔池边缘,同时保证了熔池的到边性良好,改善熔池的散热条件,在实现熔池深度大幅度降低的同时保证稳定熔炼。如此,可显著降低制得的钛合金铸锭的成分的微观偏析度,显著提高宏观及微观成分均匀性,进而避免形成β斑,提高了钛合金铸锭的品质。

附图说明

26.图1为本发明实施例1中制得的tc17铸锭的实物照片;

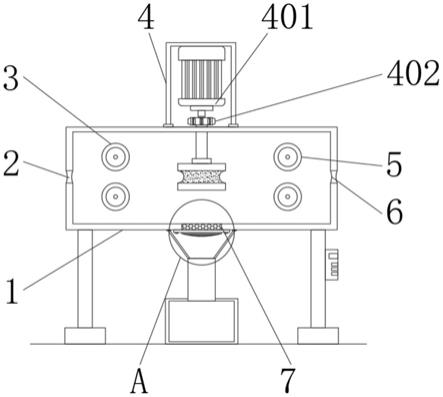

27.图2为本发明实施例2中制得的tc17铸锭的实物照片;

28.图3为本发明对比例2中制得的tc17铸锭的实物照片;

29.图4为本发明实施例1中采用的9点取样法的示意图;

30.图5为本发明实施例1的tc17铸锭的各元素成分分布图;

31.图6为本发明实施例2的tc17铸锭的各元素成分分布图;

32.图7为本发明实施例3的tc17铸锭的各元素成分分布图;

33.图8为本发明实施例4的tc17铸锭的各元素成分分布图;

34.图9为本发明对比例2的tc17铸锭的各元素成分分布图;

35.图10为本发明实施例1的tc17铸锭的局部纵剖面经相变点以下25℃热处理后的剖面照片;

36.图11为本发明实施例1的tc17棒材的头部纵剖面经相变点以下25℃热处理后的剖面照片;

37.图12为本发明实施例1的tc17棒材的底部剖面经相变点以下25℃热处理后的剖面照片;

38.图13为本发明实施例2的tc17铸锭的局部剖面经相变点以下25℃热处理后的剖面照片;

39.图14为本发明实施例2的tc17棒材的头部剖面经相变点以下25℃热处理后的剖面照片;

40.图15为本发明实施例2的tc17棒材的底部剖面经相变点以下25℃热处理后的剖面照片;

41.图16为本发明对比例2的tc17铸锭的中部纵剖面经相变点以下25℃热处理后的剖面照片。

具体实施方式

42.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

43.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

44.采用传统的var熔炼工艺制备钛合金铸锭时,在局部区域极易形成呈散点状分布于铸锭内部的富cr、zr、贫mo的成分偏析,导致获得的钛铸锭的成分不均匀、不同部位相变点差异大,在大规格钛合金铸锭的棒材中常表现为异常长大的β斑,对该钛合金的应用带来质量隐患。

45.一些技术尝试在采用真空自耗电弧熔炼(var熔炼)制备钛合金铸锭的过程中,采用的熔炼电流及电压低于传统技术中的熔炼电流及熔炼电压(传统的熔炼电流高于20ka,电压高于30v),以实现有效控制铸锭的成分偏析。然而,较低电流熔炼易引起熔池收缩、到边不理想,导致铸锭散热条件恶化,非但无法达到控制成分偏析的目的,还会引起铸锭表面产生过深的折叠、冷隔和皮下气孔。

46.本发明的技术人员在申请本发明之前,尝试在采用低于20ka的熔炼电流及低于

30v熔炼电压进行熔炼的同时,在电弧区域施加旋转的水平电流感应磁场,在水平电流感应磁场的作用下,促使受稳弧电流磁场约束的电弧弧柱熔池端适当向熔池边沿偏移,以控制熔池到达坩埚壁的效果,从而提高铸锭的质量。

47.上述方法需要加额外的水平电流感应磁场,才能在较低的熔炼电流和电压下,提高钛合金铸锭的质量。本发明的技术人员一直致力于探索如何使用更简便的熔炼方法,提高钛合金铸锭的质量。在探索的过程中,本发明的技术人员偶尔发现:通过对真空自耗熔炼中起弧阶段的工艺改进,进而采用低于20ka的熔炼电流及低于30v熔炼电压进行熔炼,可以有效降低偏析元素的偏析度、提高钛合金铸锭的成分均匀性。进一步经过大量实验后,获得本发明的技术方案。

48.本发明一实施方式提供了一种钛合金的制备方法,包括如下步骤s10~s20。

49.步骤s10、将钛合金铸锭的原料经电极压制后进行焊接,制得自耗电极;自耗电极含有偏析元素。

50.步骤s20、将步骤s10制得的自耗电极进行多次真空自耗熔炼,得到钛合金铸锭。

51.其中,末次真空自耗熔炼的步骤包括依次进行的起弧熔炼阶段、稳定熔炼阶段及补缩阶段;

52.在起弧熔炼阶段中,先采用3ka~6ka的电流进行引弧,然后于1min~15min内将熔炼电流提升至第一电流值,起弧熔炼5~30min;第一电流值为15ka~30ka。

53.稳定熔炼阶段中,于1min~40min内将熔炼电流降低至第二电流值,并控制熔炼电压为25v~29v、稳弧电流为1a~12a;第二电流值为7ka~13ka。

54.其中,第一电流值高于第二电流值8ka~20ka。

55.本发明的技术人员在经过大量的创造性实验探究中发现:在传统的熔炼过程中,起弧熔炼阶段起弧后,电流逐渐提升至比稳定熔炼阶段的熔炼电流高1ka~2ka,然后进行稳定熔炼。如此,稳定熔炼初期的热量无法抵消熔炼开始时坩埚底部强烈的冷却效应,导致后续稳定熔炼不稳定,导致制得的钛合金铸锭的成分的偏析度提高。

56.因此,在上述钛合金铸锭的制备方法中,通过控制第一电流值高于第二电流值8ka~20ka,从而增大稳定初期的热量输入,抵消熔炼开始时强烈的冷却效应,从而可以降低稳定熔炼电压,使稳定熔炼可以在7ka~13ka的较低的熔炼电流、25v~29v的较低的熔炼电压下进行。进一步控制稳弧电流为1a~12a,与较低的熔炼电流和较低的熔炼电压协同,从而缩短电弧长度,减少电弧在电极心部的聚拢,进而减少电弧热量的损失,使得电弧充分加热熔池边缘,同时保证了熔池的到边性良好,改善熔池的散热条件,在实现熔池深度大幅度降低的同时保证稳定熔炼。如此,可显著降低制得的钛合金铸锭的成分的微观偏析度,显著提高宏观及微观成分均匀性,进而避免形成β斑,提高了钛合金铸锭的品质。

57.优选地,第一电流值高于第二电流值12ka~18ka。

58.在其中一些实施例中,稳定熔炼阶段中,真空度控制在1.33pa及以下,稳弧电流采用交流电,搅拌周期为1s~15s。

59.可理解,搅拌周期为交流搅拌磁场前后两次起始换向的时间间隔。

60.具体地,在稳定熔炼阶段中,真空度为不高于1.33pa。

61.在其中一些实施例中,步骤s20中,在末次真空自耗熔炼中,在稳定熔炼的步骤之后,还包括补缩阶段。

62.在末次真空自耗熔炼剩余的未熔炼的自耗电极的重量为60kg~200kg时,进入补缩阶段。

63.在补缩阶段中,熔炼电流逐级降低。

64.具体地,自耗电极的直径规格为φ420mm~φ820mm,制得的钛合金铸锭成品的直径规格为φ500mm~φ900mm,总重量为2000kg~10000kg;在末次真空熔炼剩余的未熔炼的自耗电极的重量为60kg~200kg时,开始进入补缩阶段。

65.在其中一些实施例中,末次真空自耗熔炼中,在补缩完毕后,还包括将熔炼制得的铸锭进行冷却的步骤,进一步地,冷却时间≥6h。

66.在其中一些实施例中,将自耗电极进行三次真空自耗熔炼,步骤s20包括如下步骤s21~s23。

67.步骤s21、将步骤s10制得的自耗电极进行第一次真空自耗熔炼,得到一次铸锭。

68.步骤s22、将步骤s21制得的一次铸锭进行第二次真空自耗熔炼,得到二次铸锭。

69.步骤s23、将步骤s22制得的二次铸锭进行第三次真空自耗熔炼,得到钛合金铸锭。

70.可理解,将自耗电极进行三次真空自耗熔炼时,第三次真空自耗熔炼即为末次真空自耗熔炼,即按照上述末次真空自耗熔炼的工艺参数进行第三次真空自耗熔炼。

71.在其中一些实施例中,步骤s21中的第一次真空自耗熔炼的工艺参数为:真空度小于或等于10.0pa,稳弧电流为6a~16a,熔炼电流为11ka ~16ka,熔炼电压为29v~35v。

72.在上述特定的工艺参数下进行第一次真空自耗熔炼,能获得宏观成分相对均匀的一次铸锭,从而为第二次真空自耗熔炼提供宏观成分较均匀的自耗电极,进一步提高制得的钛合金铸锭的宏观成分均匀性。

73.具体地,步骤s21中的第一次真空自耗熔炼的真空度为不大于10.0pa;稳弧电流为直流电。

74.在其中一些实施例中,步骤s21中的第一次真空自耗熔炼的步骤中还包括起弧阶段,起弧阶段的工艺参数为:先采用2ka~5ka的电流引弧,保持2min~4min,然后于5min~15min内将熔炼电流提升至第三电流值,起弧熔炼5min~30min;然后在1min~40min内将电流降低至第四电流值。第四电流值为11ka~16ka。

75.其中,第三电流值高于第四电流值1ka~2ka。

76.需要说明的是,第一次真空自耗熔炼的主要作用是通过稳定熔炼获得宏观成分较均匀的铸锭,起弧阶段中,可以控制起弧熔炼时熔炼电流比稳定熔炼阶段的熔炼电流高1ka~2ka,也可以高8ka~20ka。

77.在其中一些实施例中,步骤s21中,还包括将熔炼完毕后的铸锭进行冷却的步骤;进一步地,冷却时间≥4h。

78.在其中一些实施例中,步骤s22中的第二次真空自耗熔炼的工艺参数为:真空度小于或等于5.0pa,稳弧电流为8a~18a,熔炼电流为15ka~25ka,熔炼电压为30v~36v。

79.在上述特定的工艺参数下进行第二次真空自耗熔炼,能获得宏观成分相对均匀的二次铸锭,从而为第三次真空自耗熔炼提供宏观成分较均匀的自耗电极,进一步提高制得的钛合金铸锭的宏观成分均匀性。

80.具体地,步骤s22中的第二次真空自耗熔炼的真空度为不大于5.0pa;稳弧电流为交流电。

81.在其中一些实施例中,步骤s22中的第二次真空自耗熔炼的步骤中包括起弧阶段,起弧阶段的工艺参数为:先采用2ka~5ka的电流引弧,保持2min~4min,然后于5min~15min内将熔炼电流提升至第五电流值,稳弧熔炼5min~30min;然后在1min~40min内将熔炼电流降低至第六电流值,第六电流值为15ka~25ka。

82.其中,第五电流值高于第六电流值1ka~2ka。

83.需要说明的是,第二次真空自耗熔炼的主要作用是通过稳定熔炼获得宏观成分较均匀的铸锭,起弧阶段中,可以控制稳弧熔炼电流比稳定熔炼电流高1ka~2ka,也可以高8ka~20ka。

84.在其中一些实施例中,步骤22中,还包括将熔炼完毕后的铸锭进行冷却的步骤;进一步地,冷却时间≥5h。

85.可理解,第一次真空自耗熔炼获得的一次铸锭作为第二次真空自耗熔炼时的自耗电极,第二次真空自耗熔炼获得的一次铸锭作为第三次真空自耗熔炼时的自耗电极。

86.在其中一些实施例中,在第一次真空自耗熔炼和/或第二次真空自耗熔炼和/或第三次真空自耗熔炼的稳定熔炼阶段,随着自耗电极质量的减少,熔炼电流和熔炼电压逐渐降低或保持不变。

87.在其中一些实施例中,在第二次真空自耗熔炼的步骤和第三次真空自耗熔炼的步骤中,铸锭的两端上下位置相反。

88.通过调转相邻两次真空自耗熔炼中铸锭两端的上下位置,使在第二次真空自耗熔炼的步骤和第三次真空自耗熔炼的步骤中,一次铸锭的两端与二次铸锭的两端的上下位置相反,使已发生定向扩散的偏析元素再发生反向扩散,能有效抑制偏析元素的扩散。

89.在其中一些实施例中,步骤s22中,在将一次铸锭进行第二次真空自耗熔炼的步骤之前,还包括对一次铸锭进行平头处理的步骤。

90.在其中一些实施例中,步骤s23中,在将二次铸锭进行第三次真空自耗熔炼的步骤之前,还包括对二次铸锭进行平头处理的步骤。

91.需要说明的是,上述偏析元素包括正偏析元素和负偏析元素中的至少一种。

92.在其中一些实施例中,偏析元素为mo、zr、fe、cu、sn和cr中的至少一种。

93.可理解,步骤(1)中,钛合金铸锭的原料的种类及其质量配比可根据实际需求,按照所需制备的钛合金的标准选择调配。

94.在其中一些实施例中,上述钛合金铸锭的原料包括海绵钛、金属单质、铝合金、钛合金和二氧化钛,金属单质包括铝、锆和铬中的至少一种

95.进一步地,上述铝合金为al-mo合金、al-v合金和v-al-fe合金中的至少一种。

96.在其中一些实施例中,钛合金为ti-sn合金。

97.例如,在一些实施例中,上述钛合金铸锭为tc17钛合金铸锭。进一步地,tc17钛合金铸锭的原料中,铝合金为al-mo合金、钛合金为ti-sn合金、金属单质包括铝、锆和铬。

98.具体地,铝为铝豆,锆为海绵锆。

99.在其中一些实施例中,将钛合金铸锭的原料经电极压制后得到电极块,将电极块经真空等离子焊接制得自耗电极。

100.本发明一实施方式,提供上述钛合金铸锭的制备方法制得的钛合金铸锭。

101.采用上述钛合金铸锭的制备方法制得的钛合金铸锭,钛合金铸锭的宏观及微观成

分均匀,偏析度低,品质好。

102.下面将结合具体的实施例对本发明进行了说明,但本发明并不局限于下述实施例,应当理解,所附权利要求概括了本发明的范围,在本发明构思的引导下本领域的技术人员应意识到,对本发明的各实施例所进行的一定的改变,都将被本发明的权利要求书的精神和范围所覆盖。

103.具体实施例

104.需要说明的是:各实施例中元素含量,如无特殊限定,均为质量含量。

105.实施例1

106.(1)根据gb/t 3620.1中对tc17钛合金铸锭的成分要求,称量符合国家标准要求的海绵钛、铝钼中间合金、铝豆、海绵锆、金属铬、钛锡中间合金,经混配料系统混料后经8000吨油压机压制成电极块,并在真空等离子焊箱中焊接成φ420mm的圆柱自耗电极。压制采用的压强为300mpa~400mpa。

107.(2)将步骤(1)所得的自耗电极采用ф500mm坩埚在真空自耗熔炼中进行第一次真空自耗熔炼,得到一次铸锭,其中,第一次真空自耗熔炼中起弧阶段的参数为:先采用2~4ka电流引弧,保持时间为2min,成功引弧后在6min内将熔炼电流提升至14~16ka,起弧熔炼20min;然后在10min内将熔炼电流降低至13~15ka,并控制真空度在10.0pa以下,熔炼电压为30~34v;稳弧电流采用7~9a直流电,进行稳定熔炼,熔炼完毕后采用流速为800l/min~1000l/min的冷却水冷却5h,并进行平头处理。

108.(3)将步骤(2)所得的一次铸锭作为自耗电极进行第二次真空自耗熔炼,以一次铸锭的冒口端为向下端,另一端为向上端,采用ф580mm坩埚进行第二次真空自耗熔炼,得到二次铸锭。第二次真空自耗熔炼中起弧阶段的参数为:先采用3~5ka电流引弧,保持时间为4min,成功引弧后在10min内将熔炼电流提升至17~19ka,起弧熔炼20min;然后在20min内将熔炼电流降低至16~18ka,并控制真空度在5.0pa以下,熔炼电压为34~36v;稳弧电流采用13~15a交流电,进行稳定熔炼,熔炼完毕后采用流速为800l/min~1000l/min的冷却水冷却6h,并进行平头处理。

109.(4)将步骤(3)所得的二次铸锭的冒口端为向上端,另一端为向下端,采用ф680mm坩埚进行第三次真空自耗熔炼得到tc17钛合金铸锭。其中,第三次真空自耗熔炼的起弧熔炼阶段的参数为:先采用3ka~5ka电流引弧,保持2min,成功引弧后在10min内将熔炼电流提升至22ka~24ka,起弧熔炼20min;然后在25min内将熔炼电流降低至7ka~9ka,并控制真空度在1.33pa以下,熔炼电压为25v~27v,稳弧电流为4a~8a,进行稳定熔炼,搅拌周期4~8s,在剩余的未熔炼的自耗电极的重量为110kg时,开始进入补缩阶段,熔炼电流逐渐降低,熔炼完毕后冷却8小时。

110.本实施例1制得的钛合金铸锭的实物照片如图1所示,表面为光亮的银白色,无明显的疏松、气孔、裂纹等表面缺陷。

111.(5)对步骤(4)中制得的钛合金铸锭的头、中、底部的截面取样,并进行成分检测。取样方法为:分别在钛铸锭的距离头部100mm的位置、头部和底部之间的中间位置及距离底部25mm的位置沿外径向剖开得头部截面、中间截面和底部截面,并在各截面采用如图4所示的9点取样法进行9点取样,得到1至9点的各元素的含量数据,其中,第5取样点为心部,第1、2、8、9取样点为边部,第3、4、6、7取样点为中部,中部取样点到心部取样点的距离为截面半

径的一半,即r/2。并进一步计算钛铸锭中各元素的同锭差(wt%)。具体检测结果如图5所示,al、mo、cr、zr、sn元素的同锭差分别为0.15、0.14、0.12、0.08、0.08。

112.由图5中的测试结果可知,实施例1中制得的钛合金铸锭的各元素分布均匀。

113.(6)将步骤(4)中制得的φ680mm规格tc17钛合金铸锭,沿着中部位置局部纵剖后,经相变点以下25℃热处理后的剖面照片如图10所示。

114.进一步将步骤(4)中制得的φ680mm规格tc17钛合金铸锭切除冒口锻造后的φ350mm规格的钛合金棒材,分别沿着钛合金棒材头部位置和底部的横向剖切,并经相变点以下25℃热处理,头部和底部的剖面照片分别对应图11、图12。

115.由图10~12可知,钛合金铸锭和钛合金棒材的剖面组织上均未发现微观成分偏析产生的β斑。

116.实施例2

117.实施例2同实施例1基本相同,不同之处仅在于:步骤(4)中第三次真空自耗熔炼的起弧熔炼阶段的参数为:先采用3ka~5ka电流引弧,保持2min,成功引弧后在12min内将熔炼电流提升至26ka~28ka,起弧熔炼20min;然后在25min内将熔炼电流降低至11ka~13ka,并控制真空度在1.33pa以下,熔炼电压为26v~28v,稳弧电流为6a~10a,进行稳定熔炼,在剩余的未熔炼的自耗电极的重量为140kg时,开始进入补缩阶段,熔炼电流逐渐降低。其它步骤与参数与实施例1相同。

118.本实施例2制得的钛合金铸锭的实物照片如图2所示,表面为光亮的银白色,无明显的疏松、气孔、裂纹等表面缺陷。

119.九点取样法的检测结果如图6所示,al、mo、cr、zr、sn元素的同锭差分别为0.16、0.15、0.12、0.10、0.09。由图6的测试结果可知,实施例2中制得的钛合金铸锭的各元素分布均匀。

120.将实施例2制得的tc17钛合金铸锭沿着中部位置局部纵剖后,经相变点以下25℃热处理后的剖面照片如图13所示。

121.进一步将实施例2制得的tc17钛合金铸锭切除冒口锻造后的φ350mm规格的钛合金棒材。分别沿着钛合金棒材头部位置和底部的横向剖切,并经相变点以下25℃热处理,头部和底部的剖面照片分别对应图14、图15。

122.由图13~15可知,钛合金铸锭和钛合金棒材的剖面组织上均未发现微观成分偏析产生的β斑。

123.实施例3

124.实施例3同实施例1基本相同,不同之处仅在于:步骤(4)中第三次真空自耗熔炼的起弧熔炼阶段的参数为:先采用3ka~5ka电流引弧,保持2min,成功引弧后在8min内将熔炼电流提升至20ka~22ka,起弧熔炼20min;然后在15min内将熔炼电流降低至7ka~9ka,进行稳定熔炼,稳定熔炼阶段的其它工艺参数与实施例1相同。

125.其余步骤与实施例1相同。

126.九点取样法的检测结果如图7所示,al、mo、cr、zr、sn元素的同锭差分别为0.13、0.13、0.11、0.10、0.07。由图7的测试结果可知,实施例3中制得的钛合金铸锭的各元素分布均匀。

127.实施例4

128.实施例4同实施例1基本相同,不同之处仅在于:步骤(4)中第三次真空自耗熔炼的起弧熔炼阶段的参数为:先采用3ka~5ka电流引弧,保持2min,成功引弧后在12min内将熔炼电流提升至24ka~26ka,起弧熔炼20min;然后在30min内将熔炼电流降低至7ka~9ka,进行稳定熔炼,稳定熔炼阶段的其它工艺参数与实施例1相同。

129.其余步骤与实施例1相同。

130.九点取样法的检测结果如图8所示,al、mo、cr、zr、sn元素的同锭差分别为0.14、0.11、0.1、0.08、0.06。由图8的测试结果可知,实施例3中制得的钛合金铸锭的各元素分布均匀。

131.对比例1

132.对比例1同实施例1基本相同,不同之处仅在于:步骤(4)中第三次真空自耗熔炼的起弧熔炼阶段中:成功引弧后在10min内将电流提升至9ka~11ka,并维持20min;然后在20min内将熔炼电流降低至7ka~9ka进行稳定熔炼,稳定熔炼阶段的其它工艺参数与实施例1相同。

133.其余步骤与实施例1相同。

134.在熔炼过程中发现:由于坩埚底部冷却效应过于强烈,长时间无法有效形成完整熔池,因而无法继续进行后续的熔炼。

135.对比例2

136.对比例2同实施例1基本相同,不同之处仅在于:步骤(4)中第三次真空自耗熔炼中:稳定熔炼阶段的熔炼电压控制在30v~35v,稳弧交流电流控制在15a~25a,其它工艺与参数与实施例1相同。

137.熔炼过程发现稳定熔炼开始时,熔池开始出现明显收缩及严重不到边现象。

138.对比例2制得的钛合金铸锭tc17的外观存在严重的冷隔层、气孔,单边扒皮深度约20~30mm。具体如图3所示。

139.九点取样法的检测结果如图9所示,al、mo、cr、zr、sn元素的同锭差分别为0.18、0.21、0.24、0.11、0.05。由图9中的测试结果可知,对比例2中制得的钛合金铸锭的元素偏析度较高。

140.将对比例2制得的tc17钛合金铸锭沿着中部位置局部纵剖后,经相变点以下25℃热处理后的剖面照片如图16所示,剖面上有明显的由于微观成分偏析产生的β斑区域,表明对比例2制得的tc17钛合金铸锭的成分偏析未得到有效改善。

141.以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

142.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。