一种基于rbf神经网络预测的厌氧发酵温度控制系统及方法

技术领域

1.本发明属于生物质能利用领域,具体涉及一种基于rbf神经网络预测的厌氧发酵温度控制系统及方法。

背景技术:

2.厌氧发酵是指在适宜的条件下,通过微生物分解有机质,获取富含甲烷的沼气过程,是大规模利的生物质能利用方式之一,特别适用于禽畜粪便、湿秸秆等低热值生物质的高效利用。在厌氧发酵过程中,温度是影响沼气生产的关键因素之一,根据沼气池温度不同,厌氧发酵通常分为常温发酵(10~30℃)、中温发酵(30~40℃)和高温发酵(50~60℃)。此外,温度波动对于厌氧发酵效率也有较大影响,一般而言,厌氧发酵每天的温度波动应控制在

±

2℃以内,当温度波动达到

±

3℃时,就会抑制厌氧发酵速率,当温度变化达到

±

5℃时,则产气量会显著下降。在北方寒冷地区,气温较低且冬夏及昼夜温差较大,为了保持稳定、高效的产气量,需要采取适当的加热和保温措施,严格控制厌氧发酵温度,使其不受外界环境温度等因素的干扰。因此,合理选择和设计厌氧发酵加热及保温的模式及控制方法,是北方寒冷地区发展大中型沼气工程亟待解决的问题,也是沼气工程能否在寒冷地区应用及推广的关键所在。

3.目前寒冷地区厌氧发酵主要通过部分燃烧沼气进行加热以维持最佳厌氧发酵温度,其存在能耗高、降低沼气产量等缺点。此外,现有厌氧发酵温度控制系统主要为传统的pid控制算法,由于厌氧发酵过程具有波动大、时变性强、外界干扰因素多等特点,使得pid算法容易出现超调幅度大、稳定时间长等不足,很难满足厌氧发酵对温度控制精度的要求。因此,亟需开发一种节能效益明显的寒冷地区厌氧发酵温度控制系统及方法。

技术实现要素:

4.本发明的目的在于克服现有技术的不足,提供一种基于rbf神经网络预测的厌氧发酵温度控制系统及方法。

5.该系统通过回收生物质直燃发电产生的低品位余热,将其用于厌氧发酵系统的加热以及温度维持,利用rbf神经网络非线性拟合能力对系统进行动态预测进而控制厌氧发酵温度,克服直燃发电和厌氧发酵系统存在的不确定性、时变性和波动性,从而实现了厌氧发酵温度的快速、准确和有效控制。

6.为了实现上述目的,达到上述技术效果,本发明通过以下技术方案实现:一种基于rbf神经网络预测的厌氧发酵温度控制系统,包括烟气余热换热器、排渣余热换热器、乏汽余热换热器、加热循环换热器、温度监测器、恒温储水箱以及神经网络控制器;所述烟气余热换热器与所述恒温储水箱相连,回收直燃发电系统的烟气余热加热循环水送至恒温储水箱;所述排渣余热换热器与所述恒温储水箱相连,回收直燃发电系统的排渣余热加热循环水送至恒温储水箱;所述乏汽余热换热器与所述恒温储水箱相连,回收直燃发电系统的乏汽余热加热循环水送至恒温储水箱;所述加热循环换热器与所述恒温储水箱以及厌氧发酵

系统相连,该换热器从恒温储水箱输入热水供给厌氧发酵系统,然后输回冷水至恒温储水箱;所述温度监测器时刻检测所述恒温储水箱、循环水以及厌氧发酵罐温度,并将结果输出给所述神经网络控制器,所述控制器根据设定目标温度与实际测量温度的差值,控制所述加热循环换热器输出,使得实际温度与目标温度到达一致。

7.优选地,前述一种基于rbf神经网络预测的厌氧发酵温度控制系统,所述烟气余热换热器采用低温省煤器。

8.优选地,前述一种基于rbf神经网络预测的厌氧发酵温度控制系统,所述排渣余热换热器采用夹套式滚筒冷渣器或膜式壁滚筒冷渣器之一的水冷式冷渣器。

9.优选地,前述一种基于rbf神经网络预测的厌氧发酵温度控制系统,所述乏汽余热换热器采用过吸收式热泵余热回收技术或低真空余热回收技术之一进行余热回收。

10.本发明实施例还提供一种厌氧发酵温度控制系统的控制方法,包括下列步骤:

11.步骤1、构建rbf神经网络;

12.步骤2、采样获得厌氧发酵系统的目标温度、实际温度以及温度控制参数实时样本;

13.步骤3、利用上述样本进行神经网络学习,在线辨识系统控制规律;

14.步骤4、利用神经网络学习结果,计算神经网络控制器的输出u,即加热循环换热器输出;

15.步骤5、调整温度控制参数输出,重复步骤2~5直至厌氧发酵系统的实际温度与目标温度保持一致。

16.优选地,前述厌氧发酵温度控制系统的控制方法,所述步骤1所述的rbf神经网络包括输入层、隐含层和输出层三层结构,其网络的数学表达式为:

[0017][0018]

式中:xm表示输入向量,yj为输出参数,r为隐含层高斯核函数输出,ci为高斯核函数中心点,σ为扩展常数,w

ij

为隐含层与输出层的连接权值。

[0019]

优选地,前述厌氧发酵温度控制系统的控制方法,所述步骤2中的所述厌氧发酵目标温度为厌氧发酵菌种的最佳活性温度,实际温度为厌氧发酵罐的测量温度,温度控制参数为加热循环换热器的循环水流量。

[0020]

优选地,前述厌氧发酵温度控制系统的控制方法,所述步骤3中的所述在线辨识系统控制规律包括如下步骤:

[0021]

1)根据采样所得数据样本计算神经网络辨识输出;

[0022][0023]

式中,k为采样时间,nf、ng分别为rbf神经网络输出,tm(k)为神经网络辨识输出,to(k)为系统实际输出,n和m分别为输出和输入延迟阶数,且n≥m。

[0024]

2)计算神经网络输出与实际输出误差e,按梯度下降法调整神经网络参数;

[0025][0026]

3)重复步骤1)和步骤2)直至误差最小或者迭代超过10次。

[0027]

优选地,前述厌氧发酵温度控制系统的控制方法,所述步骤4中的所述神经网络控制器的输出u通过如下方式计算:

[0028][0029]

式中,nf、ng分别为辨识出的rbf神经网络,tr为目标输出。

[0030]

本发明的有益效果为:

[0031]

1、直燃发电系统的排烟尾气、灰渣以及乏汽具有丰富的低品位余热,通过能量的梯级利用,设置余热回收系统用于厌氧发酵系统的供热,可以避免燃烧沼气或者其它燃料提供热量以维持厌氧发酵温度,具有显著的节能效益。

[0032]

2、rbf神经网络能够逼近任意的非线性函数,可以处理系统内的难以解析的规律性,具有良好的泛化能力,并有很快的学习收敛速度,特别适合具有时变特性的数据分析和处理,直燃发电系统和厌氧发酵系统具有干扰因素多、参数波动大、时变性强等特点,通过建立rbf神经网络对系统进行预测控制,动态调整,大幅提高了控制系统的响应速度和准确性。

附图说明

[0033]

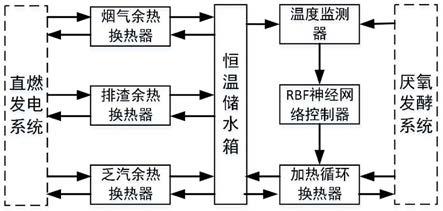

图1为本发明所述的一种厌氧发酵温度控制系统的原理图;

[0034]

图2为本发明所述的一种厌氧发酵温度控制方法的结构图;

[0035]

图3为本发明所述的rbf神经网络的结构图。

具体实施方式

[0036]

下面结合附图和具体实施例对本发明做进一步说明。以下实施例用于说明本发明,但不用来限制本发明的范围。

[0037]

本实施例以某生物质直燃电厂和厌氧发酵系统为例,使用本发明的系统及方法回收电厂余热并用于厌氧发酵的加热及温度控制。

[0038]

实施例1

[0039]

一种基于rbf神经网络预测的厌氧发酵温度控制系统,如图1所示,包括烟气余热换热器、排渣余热换热器、乏汽余热换热器、加热循环换热器、温度监测器、恒温储水箱以及神经网络控制器;所述烟气余热换热器与所述恒温储水箱相连,回收直燃发电系统的烟气余热加热循环水送至恒温储水箱;所述排渣余热换热器与所述恒温储水箱相连,回收直燃发电系统的排渣余热加热循环水送至恒温储水箱;所述乏汽余热换热器与所述恒温储水箱相连,回收直燃发电系统的乏汽余热加热循环水送至恒温储水箱;所述加热循环换热器与所述恒温储水箱以及厌氧发酵系统相连,该换热器从恒温储水箱输入热水供给厌氧发酵系统,然后输回冷水至恒温储水箱;所述温度监测器检测所述恒温储水箱、循环水以及厌氧发酵罐温度,并将结果输出给所述神经网络控制器,所述控制器根据设定目标温度与实际测量温度的差值,控制所述加热循环换热器输出,使得实际温度与目标温度到达一致。

[0040]

本优选实施例的烟气余热换热器采用低温省煤器,排渣余热换热器采用膜式壁滚筒冷渣器,乏汽余热换热器采用低真空余热回收技术。

[0041]

如图2所示,本实施例还提供该厌氧发酵温度控制系统的控制方法,包括下列步骤:

[0042]

步骤1、构建rbf神经网络。如图3所示,rbf神经网络包括输入层、隐含层和输出层三层结构,其网络的数学表达式为:

[0043][0044]

式中:xm表示输入向量,yj为输出参数,r为隐含层高斯核函数输出,ci为高斯核函数中心点,σ为扩展常数,w

ij

为隐含层与输出层的连接权值。

[0045]

步骤2、采样获得厌氧发酵系统目标温度、实际温度以及温度控制因素。根据厌氧发酵菌种设置其最佳活性温度为目标温度,厌氧发酵罐的实际温度通过设置在厌氧发酵罐内的热电偶实时测量,将加热循环换热器的循环水流量为温度控制变量。

[0046]

步骤3、计算神经网络各层神经元的输入输出,对厌氧发酵系统控制规律进行在线辨识学习,包括如下步骤:

[0047]

1)根据前述采样所得数据样本,利用下述式2计算神经网络输出;

[0048][0049]

式中,k为采样时间,nf、ng分别为rbf神经网络输出,tm(k)为神经网络辨识输出,to(k)为系统实际输出。

[0050]

2)利用下述公式3计算神经网络输出与实际输出误差e,采用梯度下降法调整前述神经网络参数,包括径向基函数的数据中心ci及扩展常数σ、输出节点的权值w

ij

;

[0051][0052]

3)重复步骤1)和步骤2)直至误差最小或者迭代超过10次。

[0053]

步骤4、利用神经网络学习结果,按下述公式4计算神经网络控制器的输出u,即加热循环换热器的循环水流量;

[0054][0055]

式中,nf、ng分别为辨识出的rbf神经网络,tr为目标输出。

[0056]

步骤5、调整循环水流量,重复步骤2-4直至厌氧发酵的实际温度与目标温度相等。

[0057]

经以上步骤操作,该方法控制厌氧发酵温度波动不超过

±

0.5℃,调节时间不超过8min。

[0058]

实施例2

[0059]

一种基于rbf神经网络预测的厌氧发酵温度控制系统,如图1所示,包括烟气余热

换热器、排渣余热换热器、乏汽余热换热器、加热循环换热器、温度监测器、恒温储水箱以及神经网络控制器;所述烟气余热换热器与所述恒温储水箱相连,回收直燃发电系统的烟气余热加热循环水送至恒温储水箱;所述排渣余热换热器与所述恒温储水箱相连,回收直燃发电系统的排渣余热加热循环水送至恒温储水箱;所述乏汽余热换热器与所述恒温储水箱相连,回收直燃发电系统的乏汽余热加热循环水送至恒温储水箱;所述加热循环换热器与所述恒温储水箱以及厌氧发酵系统相连,该换热器从恒温储水箱输入热水供给厌氧发酵系统,然后输回冷水至恒温储水箱;所述温度监测器检测所述恒温储水箱、循环水以及厌氧发酵罐温度,并将结果输出给所述神经网络控制器,所述控制器根据设定目标温度与实际测量温度的差值,控制所述加热循环换热器输出,使得实际温度与目标温度到达一致。

[0060]

本优选实施例的烟气余热换热器采用低温省煤器,排渣余热换热器采用膜式壁滚筒冷渣器,乏汽余热换热器采用低真空余热回收技术。

[0061]

如图2所示,本实施例还提供该厌氧发酵温度控制系统的控制方法,包括下列步骤:

[0062]

步骤1、构建rbf神经网络。如图3所示,rbf神经网络包括输入层、隐含层和输出层三层结构,其网络的数学表达式为:

[0063][0064]

式中:xm表示输入向量,yj为输出参数,r为隐含层高斯核函数输出,ci为高斯核函数中心点,σ为扩展常数,w

ij

为隐含层与输出层的连接权值。

[0065]

步骤2、采样获得厌氧发酵系统目标温度、实际温度以及温度控制因素。根据厌氧发酵菌种设置其最佳活性温度为目标温度,厌氧发酵罐的实际温度通过设置在厌氧发酵罐内的热电偶实时测量,将加热循环换热器的循环水流量为温度控制变量。

[0066]

步骤3、计算神经网络各层神经元的输入输出,对厌氧发酵系统控制规律进行在线辨识学习,包括如下步骤:

[0067]

1)根据前述采样所得数据样本,利用下述式2计算神经网络输出;

[0068][0069]

式中,k为采样时间,nf、ng分别为rbf神经网络输出,tm(k)为神经网络辨识输出,to(k)为系统实际输出。

[0070]

2)利用下述公式3计算神经网络输出与实际输出误差e,采用梯度下降法调整前述神经网络参数,包括径向基函数的数据中心ci及扩展常数σ、输出节点的权值w

ij

;

[0071][0072]

3)重复步骤1)和步骤2)直至误差最小或者迭代超过10次。

[0073]

步骤4、利用神经网络学习结果,按下述公式4计算神经网络控制器的输出u,即加热循环换热器的循环水流量;

[0074][0075]

式中,nf、ng分别为辨识出的rbf神经网络,tr为目标输出。

[0076]

步骤5、调整循环水流量,重复步骤2-4直至厌氧发酵的实际温度与目标温度相等。

[0077]

经以上步骤操作,该方法控制厌氧发酵温度波动不超过

±

0.4℃,调节时间不超过10min。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。