1.本发明涉及液晶高分子薄膜制备技术领域,具体而言,涉及一种液晶高分子薄膜力学性能的改善方法及采用该方法得到的液晶高分子薄膜。

背景技术:

2.液晶聚合物(lcp)薄膜具有优异的高频特性、低吸水性和良好的尺寸稳定性,是5g射频天线的最佳基材,可在lcp薄片中夹入铜箔薄片来进行电路设计,作为传输线、线圈等功能元件。市面上制备lcp薄膜的方法主要有流延法、流延-双向拉伸法、涂布法以及吹塑法等,其中吹塑法工艺相对简单,是常见的制备方法。但吹塑法制备的lcp薄膜存在性能取向性强,易分层等缺点,这是由于lcp树脂分子具有良好的刚性与结晶能力,在熔融状态下很难像常规的高分子聚合物一样形成大量的链缠结,其熔体的粘度较小,熔体强度低,不易成膜,同时极易受剪切力作用而发生取向。因此lcp熔体在牵伸冷却过程中很容易发生有序排列的分子链段的直接固化,这种固化行为导致了lcp薄膜的高度取向性。

3.目前常见的解决方案主要有两种:一是通过调整吹膜设备,设计旋转模头使lcp分子在吹膜过程中受到两种方向相反的作用力,发生交叉取向,平衡md方向(纵向)与td方向(横向)的力学性能;二是对吹塑得到的生膜在金属薄膜或高分子薄膜的支撑下,经高温处理,使其在接近熔融的状态下自然地向无序状态改变分子取向,改善力学性能。但这两种方案也都还存在一定的问题:旋转模头制备的lcp薄膜容易发生翘曲,热处理对lcp薄膜力学性能的改善效果较弱。因此,为了解决上述问题,亟需提供一种新的改善液晶高分子薄膜力学性能的方法。

4.鉴于此,特提出本发明。

技术实现要素:

5.本发明的目的旨在弥补上述现有技术的不足,针对lcp薄膜md/td方向性能不均和聚合物熔体强度偏低导致的成膜性差等缺点,提供一种液晶高分子薄膜力学性能的改善方法,可以有效解决液晶高分子薄膜吹塑成型过程中容易吹胀破膜和md/td各项异性严重等问题,提升连续成膜性和成膜良率。

6.本发明是这样实现的:

7.本发明提供一种液晶高分子薄膜力学性能的改善方法,在将液晶高分子母粒吹塑成型之前,对所提供的液晶高分子母粒进行预先的热处理,将液晶高分子母粒在t

0-30℃~t

0-10℃范围内热处理12~24小时,t0为液晶高分子母粒的热变形温度。

8.进一步地,本发明液晶高分子薄膜力学性能的改善方法,具体包括如下步骤:

9.s1、将液晶高分子母粒在t

0-30℃~t

0-10℃范围内热处理12~24小时,使其熔点自初始熔点温度t1升至新熔点温度t2;

10.s2、在低于t2的温度下将液晶高分子母粒进行吹塑成型,得到液晶高分子生膜;

11.s3、对步骤s2得到的液晶高分子生膜进行热处理。

12.进一步地,步骤s1中所提供的液晶高分子母粒,不仅指的是仅单独包含液晶高分子聚合物的母粒,还包括含有其他功能助剂的液晶高分子聚合物母粒,其热变形温度t0、初始熔点温度t1、以及经热处理后得到的新熔点温度t2均由差热扫描量热仪(dsc)测试表征得到。

13.优选地,所述液晶高分子为芳香族液晶聚合物树脂。

14.优选地,所述液晶高分子母粒中包含抗氧剂,所述抗氧剂的质量百分比为0.1~5%,进一步优选为0.5-1%。

15.进一步的,抗氧剂可选自本领域内常用抗氧剂,例如:抗氧剂246、抗氧剂168、抗氧剂1010、抗氧剂1790,上述抗氧剂可一种单独使用或两种复配使用。

16.进一步地,所述步骤s2中,对液晶高分子母粒进行吹塑成型的温度应低于液晶高分子母粒的新熔点温度t2,并不低于液晶高分子母粒的初始熔点温度t1。

17.进一步地,所述步骤s3中对液晶高分子生膜进行热处理的方式具体为:将液晶高分子生膜通过热轧辊与铝箔紧密贴合后,在氮气烘箱中进行热处理,对液晶高分子生膜进行热处理的温度应不高于或略低于液晶高分子母粒的新熔点温度。

18.本发明还提供一种液晶高分子薄膜,采用如上所述的改善方法制备得到。

19.本发明具有以下有益效果:

20.本发明提供一种液晶高分子薄膜力学性能的改善方法,在将液晶高分子母粒吹塑成型之前,对所提供的液晶高分子母粒进行预先的热处理,液晶高分子母粒的热变形温度为t0,将液晶高分子母粒在t

0-30℃~t

0-10℃范围内热处理12~24小时;本发明通过对液晶高分子母粒进行预先的热处理,对其结晶状态进行调控,使液晶高分子母粒经历冷结晶过程,改善液晶高分子薄膜md/td方向性能不均和聚合物熔体强度偏低导致的成膜性差等缺点;该方法简单易行,能够有效解决液晶高分子薄膜吹塑成型过程中容易吹胀破膜和md/td各项异性严重等问题,提升连续成膜性和成膜良率,获得力学性能优良的液晶高分子薄膜。

附图说明

21.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

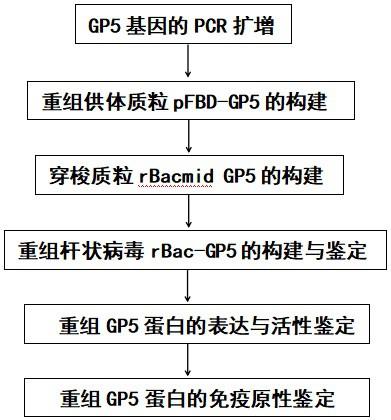

22.图1为本发明实施例提供的液晶高分子薄膜力学性能的改善方法的流程示意图。

具体实施方式

23.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

24.请参阅图1,本发明提供的液晶高分子薄膜力学性能的改善方法,具体包括以下步骤:

25.s1、提供液晶高分子母粒,其热变形温度为t0,初始熔点温度为t1,将液晶高分子母

粒预先干燥除水,确保液晶高分子母粒组分中不存在水分,然后在氮气环境下,将液晶高分子母粒在t

0-30℃~t

0-10℃范围内热处理12~24小时,使液晶高分子母粒经历冷结晶过程,使其熔点自初始熔点温度t1升至新熔点温度t2。

26.s2、在略低于t2的温度下将液晶高分子母粒进行吹塑成型,经螺杆挤出机挤出,经过吹膜机模头、热风环吹风保温、牵伸、卷绕,获得高强度液晶高分子生膜。

27.s3、对步骤s2得到的液晶高分子生膜通过热轧辊与铝箔紧密贴合,形成层叠体后,在高温氮气烘箱中对层叠体进行热处理,之后分离铝箔,获得力学性能优良的液晶高分子薄膜。

28.本发明通过对液晶高分子母粒进行冷结晶处理后再进行吹膜,可以在吹膜过程中,在液晶高分子熔体中保留部分未完全熔融的微晶,这些微晶可以调节液晶高分子薄膜的聚集态结构,增强熔体强度,减少吹胀破膜,提高成膜性;同时可以破坏液晶高分子分子排列的有序程度,降低固化程度,从而降低薄膜的取向性;最后通过对液晶高分子生膜进行的热处理能够消除微晶残留可能导致的晶点问题,并且消除薄膜的内应力,进一步提高薄膜的力学性能。

29.以下结合实施例对本发明的特征和性能作进一步的详细描述。

30.实施例中所使用的测试方法:

31.(1)液晶高分子薄膜熔点的测试方法为差示扫描量热法(dsc),仪器为美国ta仪器公司的ta250型差示扫描量热仪,在dsc测试中先将薄膜样品加热至熔融状态,再以50℃/min的速率降温至40℃,再以10℃/min的速率升温,测得薄膜的熔点。

32.(2)拉伸性能的测试方法为astm d882,仪器为电子万能拉伸试验机,拉伸速率为20mm/min。

33.所使用液晶高分子母粒中的液晶高分子树脂采购于日本宝理塑料公司,牌号为a950rx,液晶高分子母粒的热变形温度t0为240℃,初始熔点温度t1为280℃。

34.实施例1:

35.一种液晶高分子薄膜力学性能的改善方法,具体步骤为:

36.步骤一:将液晶高分子母粒放入真空干燥箱中,在氮气气氛下进行热处理。在进行升温加热前,对真空烘箱进行3次抽真空、注氮气的操作,直到真空干燥箱中残留的空气被置换为氮气,确保烘箱中为氮气气氛;然后开始升温对液晶高分子母粒进行热处理,热处理的温度为210℃,时间为24h,通过dsc测得液晶高分子母粒的新熔点温度t2为285℃。

37.步骤二:将热处理后的液晶高分子母粒经单螺杆挤出机在283℃加工温度下熔融塑化,所用的螺杆直径为35mm,长径比为32,经计量泵和过滤网除去不熔物后,通过环形吹塑模头挤出管状坯膜,环形模头的直径为35mm,间隙0.8mm,模头控温为280℃。在热风环鼓出的210℃热空气的保温下(风速0.5m/s),管状坯膜被160℃的吹胀气吹胀(吹胀比为4.5,拉伸比为3.2),再经人字板、牵引辊以及退火辊后,收卷得到液晶高分子生膜(幅宽25cm,厚度50μm)。

38.步骤三:在240℃下通过热轧辊将液晶高分子生膜与50μm厚度的铝箔紧密贴合,速度为5m/min,热轧辊施加的压力为50n,得到液晶高分子生膜与铝箔的层合体,层合体经高温氮气烘箱在280℃处理20min后,分离铝箔,收卷得到力学性能改善处理后的液晶高分子薄膜。

39.实施例2:

40.一种液晶高分子薄膜力学性能的改善方法

41.实施例2与实施例1的不同之处在于:步骤一中对液晶高分子母粒的热处理温度为220℃,处理时间为18h,测得液晶高分子母粒的新熔点温度t2为287℃;步骤二中单螺杆挤出机对液晶高分子母粒的加工温度t2为285℃。其他技术特征均与实施例1相同,在此不再赘述。

42.实施例3:

43.一种液晶高分子薄膜力学性能的改善方法

44.实施例3与实施例1不同之处在于:步骤一中液晶高分子母粒的热处理温度为230℃,处理时间为12h,测得液晶高分子母粒的新熔点温度t2为291℃;步骤二中单螺杆挤出机对液晶高分子母粒的加工温度t2为288℃。其他技术特征均与实施例1相同,在此不再赘述。

45.对比例1:

46.液晶高分子薄膜的之制备方法,具体包括:

47.步骤一:将干燥的液晶高分子母粒经单螺杆挤出机在283℃加工温度下熔融塑化,所用的螺杆直径为35mm,长径比为32,经计量泵和过滤网除去不熔物后,通过环形吹塑模头挤出管状坯膜,环形模头的直径为35mm,间隙0.8mm,模头控温为280℃。在热风环鼓出的210℃热空气的保温下(风速0.5m/s),管状坯膜被160℃的吹胀气吹胀(吹胀比为4.5,拉伸比为3.2),再经人字板、牵引辊以及退火辊后收卷得到液晶高分子生膜(幅宽25cm,厚度50μm)。

48.步骤二:在240℃下通过热轧辊将液晶高分子生膜与50μm厚度的铝箔紧密贴合,速度为5m/min,热轧辊施加的压力为50n,得到液晶高分子生膜与铝箔的层合体,层合体经高温氮气烘箱在280℃处理20min后,分离铝箔,收卷得到处理后的液晶高分子薄膜。

49.以下表1为实施例1-3以及对比例1所制得液晶高分子薄膜的力学性能测试结果。

50.表1液晶高分子薄膜的力学性能测试结果

[0051][0052]

根据表1中实施例1-3的液晶高分子薄膜性能测试结果可以看出,采用本发明提供的改善方法所制得的液晶高分子薄膜的md/td方向力学性能均衡性较好,具有良好的韧性。由对比例1的液晶高分子薄膜性能测试结果可以看出,如果在吹膜前不对液晶高分子母粒进行热处理,获得的液晶高分子薄膜在md/td方向上的抗拉强度和断裂伸长率上具有较大的差异,md/td各项异性严重。

[0053]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。