1.本发明涉及一种热轧板生产板坯烧钢的方法,具体涉及一种热负荷前移的烧钢方法,属于热连轧生产加工技术领域。

背景技术:

2.在生产热轧带钢时,加热工序主要是为了将板坯加热到规定的温度,以保证轧制的顺行和产品性能的稳定。板坯温度一般是通过计算出来的,模型根据各区域热电偶检测温度及板坯在各区域停留时间计算板坯温度。由于板坯与热电偶位置差异等原因,热电偶处的炉气温度与板坯实际位置炉气温度可能存在偏差,导致板坯实际温度与计算温度存在偏差,最终影响轧制的顺利和性能的稳定。特别轧制高强薄板时,矛盾更加突出,相同的品种,相同的宽度、厚度,相同的轧制工艺,经常发生检测温度低的轧制负荷小,而检测温度高的轧制负荷大,这种由于计算温度与实际偏差大容易导致轧制事故和质量事故。

3.针对这些问题,国内外热轧厂进行攻关解决。按照“热负荷and轧”,查询到16个发明专利。中国专利申请cn201410173931.1公开了《一种轧钢加热炉煤气热值动态设定方法》,根据正常生产还是故障确定热负荷级别,进行热值的动态设定控制。可以提高燃烧的效率,防止排烟温度过高;中国专利申请cn201110091986.4公开了《轧钢工业炉动态热平衡测试方法》,采用的动态热平衡测试技术,是对工业炉各种状态下的运行状况进行连续监控和数据采集,得到工业炉的动态热平衡状态,不影响工业炉正常生产,数据处理即时完成,可大大提高热平衡测试的效率,同时可以得到连续的热平衡测试数据。中国专利申请cn201710292582.9公开了《一种热轧脉冲加热炉燃烧控制方法》,提出一种热轧脉冲加热炉燃烧控制方法,实现脉冲燃烧自动控制,从而达到延长脉冲烧嘴燃烧时间、减少烧嘴阀门开关次数,提高炉内温度均匀性的目的。中国专利申请中国cn201410168148.6公开了《一种基于热负荷分配的加热炉工艺炉温控制方法》,通过建立热负荷均衡调节模型,将产品温度偏差分配到典型产品所在的控制段,对加热炉燃烧的工艺炉温进行补偿修正,从而提高工艺炉温的控制精度,提高产品的加热质量,减少能源浪费。中国专利申请cn201410334194.9公开了《一种加热炉热负荷分配方法及装置》,通过对加热炉各段热负荷的理论分配比例进行优化,得到与优化后的加热炉各段热负荷分配比例相对应的理论煤气流量、助燃空气流量,能够降低加热炉煤气消耗,提高加热炉温度控制效果,使钢坯加热质量更好地满足轧钢需求。目前没有查询到通过加热热负荷分配来解决前述问题的方法。因此,迫切的需要一种新的方案解决上述技术问题。

技术实现要素:

4.本发明正是针对现有技术中存在的问题,提供一种热负荷前移的烧钢方法,该技术方案一方面提高加热前期的升温速度,使板坯在高温阶段时间长,使钢能够烧透,加热质量好,另一方面,使板坯在第二加热段和均热段加热工艺稳定,相对应模型计算的出炉温度偏差小。其结果精轧机模型设定值与实际值偏差小,精轧轧制稳定,产品质量受控。另外,由

于二加和均热段温度上升小,炉气温度相对低,能够降低氧化烧损,提高成材率。

5.为了实现上述目的,本发明的技术方案如下,本发明提出了一种热负荷前移的烧钢方法,该方法针对板坯加热曲线差异大的无法统一的实际情况,通过增加加热工序前半程(预热、一加段)的工艺波动来尽可能实现加热工序后半程(二加、均热段)工艺稳定一致,实现二加段均热段化。相对于常规烧钢只要求二加段末温度和均热段末板坯(板坯目标出炉温度)的基础上,增加了烧钢一加段末温度要求。常规均热段要求升温平缓,本发明也尽可能要求二加段升温平缓,减少升温水平,保证板坯烧透,提高加热质量。这样明显提高了一加段末温度,使板坯在预热段和第一加热段负荷增加,就导致热负荷前移。预热段、一加段热负荷的上升,通过增加预热段、一加段烧嘴开启数量来实现(能够增加的余量实际上也限制了二加段最小升温量)。其结果是使板坯在二加段升温量明显下降并固定,从而实现板坯升温平缓并固定,进而保证板坯烧透,提高加热质量,最终实现二加段均热段化。这样加热工序后半程(二加热段、均热段)参数相对稳定,热电偶检测温度相对稳定,模型计算结果也相对稳定,最终保证板坯的加热效果相对稳定。由于在同一段的板坯很多,炉气温度是根据所有板坯的计算结果综合确定,为此增加热负荷前移板坯的权重系数,使炉气温度控制优先向热负荷前移板坯倾斜。由于目前模型计算周期1分钟与步进梁最小周期一致,可以保证每块板坯在每个固定位置至少计算一次,原模型计算周期能够满足本发明的要求。

6.一种热负荷前移的烧钢方法,所述方法包括以下步骤:

7.步骤1:确定要优化板坯出钢记号和产品规格;

8.步骤2:查询该产品目标加热温度t;

9.步骤3:确定目标一加段末温度t1:t1=t-tm;

10.其中:t1、t、tm分别为该品种规格一加休段末温度、目标温度和后段升温量。一般的,热负荷前移加热后段升温量控制在120-180℃;

11.步骤4:设定该板坯的加热权重系数为n;

12.其中:n为该板坯的权重系数,取3-8,普通板坯权重系数为1;

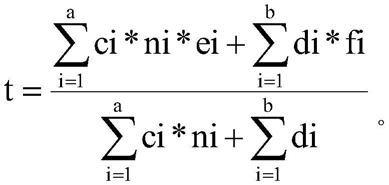

13.步骤5:加热炉各段炉气温度确定方法如下:设某段有a b块,其中热负荷要求前置的a块,重量分别为c1

…

ca,权重系数分别为n1

…

na,计算炉气温度分别为e1

…

ea;正常板坯b块,重量分别为d1

…

db,计算炉气温度分别为f1

…

fb,则炉气温度为:

[0014][0015]

相对于现有技术,本发明具有如下优点,本发明所涉及的加热炉二加热上和均热段上采用平焰烧嘴,炉膛高度低,从而形成温度均匀的辐射面,炉温均匀,板坯加热质量好;火焰不直接冲刷炉料,氧化烧损少;其余各段采用先进的低nox可调焰烧嘴进行侧向供热,不仅能保证炉子宽度方向的炉温均匀性,而且与具有下加热通道的轴向供热相比,改善了操作环境,有效利用了炉底面积。

具体实施方式:

[0016]

为了加深对本发明的理解,下面结合具体做详细的说明。

[0017]

实施例1:本发明提出了一种热负荷前移的烧钢方法,方法针对板坯加热曲线差异大的无法统一的实际情况,通过增加加热工序前半程(预热、一加段)的工艺波动来尽可能实现加热工序后半程(二加、均热段)工艺稳定一致,实现二加段均热段化。相对于常规烧钢只要求二加段末温度和均热段末板坯(板坯目标出炉温度)的基础上,增加了烧钢一加段末温度要求。常规均热要求升温平缓,本发明也尽可能要求升温平缓,减少升温水平,保证板坯烧透,提高加热质量。这样明显提高了一加段末温度,使板坯在预热段和第一加热段负荷增加,就导致热负荷前移。预热段、一加段热负荷的上升,通过增加预热段、一加段烧嘴开启数量来实现(能够增加的余量实际上也限制了二加段最小升温量)。其结果是使板坯在二加段升温量明显下降并固定,从而实现板坯升温平缓并固定,进而保证板坯烧透,提高加热质量,最终实现二加段均热段化。这样加热工序后半程(二加热段、均热段)参数相对稳定,热电偶检测温度相对稳定,模型计算结果也相对稳定,最终保证板坯的加热效果相对稳定。由于在同一段的板坯很多,炉气温度是根据所有板坯的计算结果综合确定,为此增加热负荷前移板坯的权重系数,使炉气温度控制优先向热负荷前移板坯倾斜。由于目前模型计算周期1分钟与步进梁最小周期一致,可以保证每块板坯在每个固定位置至少计算一次,原模型计算周期能够满足本发明的要求;一种热负荷前移的烧钢方法,所述方法包括以下步骤:

[0018]

步骤1:确定要优化板坯出钢记号和产品规格;

[0019]

步骤2:查询该产品目标加热温度t;

[0020]

步骤3:确定目标一加段末温度t1:t1=t-tm;

[0021]

其中:t1、t、tm分别为该品种规格一加休段末温度、目标温度和后段升温量。一般的,热负荷前移加热后段升温量控制在120-180℃;

[0022]

步骤4:设定该板坯的加热权重系数为n;

[0023]

其中:n为该板坯的权重系数,取3-8,普通板坯权重系数为1;

[0024]

步骤5:加热炉各段炉气温度确定方法如下:设某段有a b块,其中热负荷要求前置的a块,重量分别为c1

…

ca,权重系数分别为n1

…

na,计算炉气温度分别为e1

…

ea;正常板坯b块,重量分别为d1

…

db,计算炉气温度分别为f1

…

fb,则炉气温度为:

[0025][0026]

本发明所涉及的加热炉二加热上和均热段上采用平焰烧嘴,炉膛高度低,从而形成温度均匀的辐射面,炉温均匀,板坯加热质量好;火焰不直接冲刷炉料,氧化烧损少;其余各段采用先进的低nox可调焰烧嘴进行侧向供热,不仅能保证炉子宽度方向的炉温均匀性,而且与具有下加热通道的轴向供热相比,改善了操作环境,有效利用了炉底面积。

[0027]

各段温度设定限幅(℃)

[0028] 下限上限

预热6001200一加9001250二加10001290均热10001290

[0029][0030][0031]

应用实施例1:1780产线出钢记号dt5852a1(牌号qste420tm)薄规格产品热负荷前移加热方法。

[0032]

步骤1:确定优化的出钢记号:dt5852a1(牌号qste420tm),产品规格:厚度小于等于2.1mm;如2.0*1250

[0033]

步骤2:查询轧制产品的目标加热温度:1220℃

[0034]

步骤3:确定该板坯目标一加段末温度:t1=1220-170=1050(℃)

[0035]

步骤4:确定该板坯的加热权重系数:5

[0036]

步骤5:假设该板坯在加热炉第一加热段区域,这时该段内还有另外5块常规板坯,这6块板坯的重量分别是25251kg、23456kg、22987kg、28764kg、28665kg和28754kg。假设模型计算设定炉气温度分别为1150℃、1065℃、1045℃、1075℃、1066℃和1085℃,则该段炉气温度设定t为:

[0037][0038]

按这种方法加热,dt5852a1,2.0*1250产品精轧机模型设定值与实际值偏差小,精轧轧制稳定,产品质量受控。

[0039]

应用实施例2:1780产线出钢记号dt5820a1(牌号spfh590)薄规格产品热负荷前移加热方法。

[0040]

步骤1:确定优化的出钢记号:dt5820a1(牌号spfh590),产品规格:厚度小于等于2.1mm;如1.8*1050

[0041]

步骤2:查询轧制产品的目标加热温度:1230℃

[0042]

步骤3:确定该板坯目标一加段末温度:t1=1230-170=1060(℃)

[0043]

步骤4:确定该板坯的加热权重系数:5

[0044]

步骤5:假设该板坯2块在加热炉第一加热段区域,这时该段内还有另外4块常规板坯,这6块板坯的重量分别是23485kg、23625kg、22564kg、23764kg、23642kg和23456kg。假设

模型计算设定炉气温度分别为1160℃、1165℃、1055℃、1065℃、1066℃和1072℃,则该段炉气温度设定t为:

[0045][0046]

按这种方法加热,dt5820a1(牌号spfh590),1.8*1050产品精轧机模型设定值与实际值偏差小,精轧轧制稳定,产品质量受控。

[0047]

需要说明的是上述实施例,并非用来限定本发明的保护范围,在上述技术方案的基础上所作出的等同变换或替代均落入本发明权利要求所保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。