1.本发明涉及电主轴,尤其涉及一种用于大型龙门机床的电主轴。

背景技术:

2.现有技术中,大型龙门五轴联动数控机床针对的结构件加工材料具有多样性特点,具体包括合金钢材、铸件、钛合金材料等,因此对电主轴的要求也比较高,需要电主轴具备高转速、高刚性特性,并且要求电主轴要具有大扭矩性能。目前的电主轴中,其前端一般设置有前轴承座,在前轴承座内依次叠放由多个轴承和内外隔环组成的前轴承组件,且整个前轴承组件容纳于前轴承座内,并在前轴承座后端利用轴承压板将前轴承组件压紧固定,前轴承组件的前端通过螺合于转子上的螺纹套进行紧固,这种组装方式不仅结构复杂,而且在带负载时会呈现出刚性不足的缺陷,不能满足生产要求。

技术实现要素:

3.本发明要解决的技术问题在于,针对现有技术的不足,提供一种结构简单、装配精度更高、能满足高刚性要求的用于大型龙门机床的电主轴。

4.为解决上述技术问题,本发明采用如下技术方案。

5.一种用于大型龙门机床的电主轴,其包括有钢筒,所述钢筒内设有前轴承组件、定子组件和转子,所述钢筒的后端设有后轴承组件,所述定子组件套设于所述转子的外侧,所述转子的前后两端分别穿过所述前轴承组件和后轴承组件,所述转子的外侧壁形成有向外凸出的外台阶环,所述转子上螺合固定有前轴承螺母,所述前轴承组件位于所述外台阶环与所述前轴承螺母之间,所述前轴承组件包括有至少两个前轴承,位于前端的所述前轴承的内环与所述外台阶环抵接配合,位于后端的所述前轴承的内环与所述前轴承螺母抵接配合。

6.优选地,所述钢筒的前端固定有前轴承座,所述前轴承座的内侧壁形成有内台阶环,位于前端的所述前轴承的外环与所述内台阶环抵接配合。

7.优选地,所述前轴承座的前端固定有防尘盖,所述防尘盖的内侧固定有环喷板,所述转子上套设有防水盖且二者固定连接,所述防水盖设于所述环喷板内侧且二者之间设有第一间隙。

8.优选地,所述防水盖上开设有多个螺丝孔,多个螺丝孔沿所述防水盖的周向均匀分布,借由穿设于所述螺丝孔内的螺丝将所述防水盖与所述转子固定连接。

9.优选地,所述转子的外侧壁形成有向外凸出的飞盘,所述外台阶环位于所述飞盘的后端。

10.优选地,所述前轴承座内开设有传感器容纳腔,所述传感器容纳腔内固定有位移传感器,所述位移传感器的感应端朝向所述飞盘的后端面。

11.优选地,所述环喷板的外侧壁开设有环状过水槽,所述防尘盖的内壁覆盖所述环状过水槽。

12.优选地,所述转子上套设有转子内套,所述转子内套的外侧套设有转子铁芯且二者过盈配合,所述转子内套的前后两端分别螺合有前平衡环和后平衡环,所述转子铁芯夹设于所述前平衡环和所述后平衡环之间。

13.优选地,所述转子内套的侧壁内开设有通油孔,所述通油孔的后端开口位于所述转子内套的后端面上,所述转子的外侧壁开设有侧向油槽,所述通油孔的前端开口与所述侧向油槽相连通。

14.优选地,所述转子铁芯的侧壁内开设有多个径向磁铁槽,多个径向磁铁槽沿所述转子铁芯的周向均匀分布,每相邻两个径向磁铁槽之间开设有多个周向磁铁槽,所述径向磁铁槽和所述周向磁铁槽内分别插设有磁铁。

15.本发明公开的用于大型龙门机床的电主轴中,在所述转子的外侧壁形成有向外凸出的外台阶环,并使得所述前轴承组件内位于前端的前轴承的内环抵接于所述外台阶环,进而在前端限定所述前轴承组件,同时在所述前轴承组件的后端,通过所述前轴承螺母抵接于位于后端的所述前轴承,在所述前轴承螺母与所述外台阶环的配合下,将所述前轴承组件紧固于所述转子的外侧。相比现有技术而言,本发明不仅结构简单,而且装配后的轴口连接精度更高,进而满足了高刚性要求。

附图说明

16.图1为电主轴的局部剖视图一;

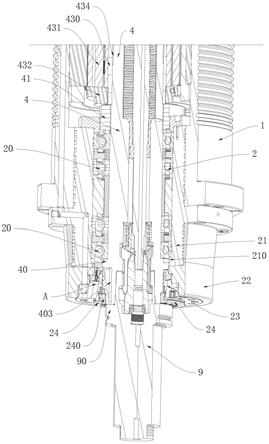

17.图2为电主轴的局部剖视图二;

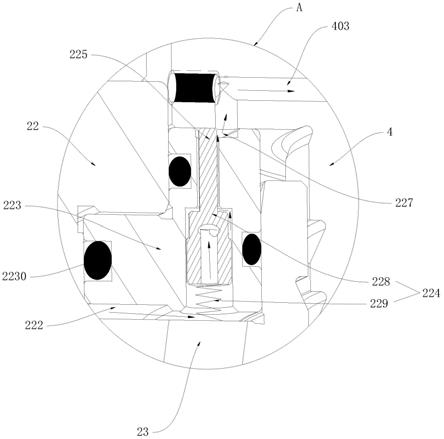

18.图3为图2中a部分的放大图;

19.图4为防尘盖和环喷板连接处的剖视图一;

20.图5为防尘盖的立体图;

21.图6为转子与前轴承组件的剖视图;

22.图7为转子的局部剖视图;

23.图8为电主轴前端剖视图;

24.图9为防水盖的结构图;

25.图10为防尘盖和环喷板连接处的剖视图二;

26.图11为转子内套和转子铁芯的剖视图;

27.图12为转子内套、转子铁芯和前后平衡环的分解图;

28.图13为转子内套和转子铁芯的端面结构图;

29.图14为电主轴卧式安装时的前端剖视图;

30.图15为电主轴的局部剖视图三;

31.图16为图15中b部分的放大图;

32.图17为电主轴后端剖视图;

33.图18为后盖的结构图。

具体实施方式

34.下面结合附图和实施例对本发明作更加详细的描述。

35.实施例一

36.本实施例提出了一种用于大型龙门机床的电主轴,结合图1至图18所示,其包括有钢筒1,所述钢筒1内设有前轴承组件2、定子组件3和转子4,所述钢筒1的后端设有后轴承组件5,所述定子组件3套设于所述转子4的外侧,所述转子4的前后两端分别穿过所述前轴承组件2和后轴承组件5,所述转子4的外侧壁形成有向外凸出的外台阶环40,所述转子4上螺合固定有前轴承螺母41,所述前轴承组件2位于所述外台阶环40与所述前轴承螺母41之间,所述前轴承组件2包括有至少两个前轴承20,位于前端的所述前轴承20的内环与所述外台阶环40抵接配合,位于后端的所述前轴承20的内环与所述前轴承螺母41抵接配合。

37.上述结构中,在所述转子4的外侧壁形成有向外凸出的外台阶环40,并使得所述前轴承组件2内位于前端的前轴承20的内环抵接于所述外台阶环40,进而在前端限定所述前轴承组件2,同时在所述前轴承组件2的后端,通过所述前轴承螺母41抵接于位于后端的所述前轴承20,在所述前轴承螺母41与所述外台阶环40的配合下,将所述前轴承组件2紧固于所述转子4的外侧。相比现有技术而言,本发明不仅结构简单,而且装配后的轴口连接精度更高,进而满足了高刚性要求。

38.为了与轴承外环可靠匹配,本实施例中,所述钢筒1的前端固定有前轴承座21,所述前轴承座21的内侧壁形成有内台阶环210,位于前端的所述前轴承20的外环与所述内台阶环210抵接配合。

39.作为一种优选方式,所述前轴承座21的前端固定有防尘盖22,所述防尘盖22的内侧固定有环喷板23,所述转子4上套设有防水盖24且二者固定连接,所述防水盖24设于所述环喷板23内侧且二者之间设有第一间隙241。

40.本实施例中,所述防水盖24上开设有多个螺丝过孔240,多个螺丝过孔240沿所述防水盖24的周向均匀分布,借由穿设于所述螺丝过孔240内的螺丝将所述防水盖24与所述转子4固定连接。本实施例优选通过螺丝将所述防水盖24与所述转子4固定连接,这种固定方式相比螺合固定而言更容易拆装,有利于后期维护以及拆卸、加装传感器等工作。

41.关于所述转子4的进一步结构,在本实施例中,所述转子4的外侧壁形成有向外凸出的飞盘42,所述外台阶环40位于所述飞盘42的后端。

42.本实施例中,所述前轴承座21内开设有传感器容纳腔211,所述传感器容纳腔211内固定有位移传感器212,所述位移传感器212的感应端朝向所述飞盘42的后端面。其中,通过所述位移传感器212对所述飞盘42位移量的检测,有助于对所述转子4的运行状态进行精准检测。

43.本实施例中,所述环喷板23的外侧壁开设有环状过水槽230,所述防尘盖22的内壁覆盖所述环状过水槽230。所述环状过水槽230的作用是方便于在环喷口堵住的情况下,对所述环喷板23进行拆卸清洁。

44.作为电机部分的转子组件,在本实施例中,所述转子4上套设有转子内套430,所述转子内套430的外侧套设有转子铁芯431且二者过盈配合,所述转子内套430的前后两端分别螺合有前平衡环432和后平衡环433,所述转子铁芯431夹设于所述前平衡环432和所述后平衡环433之间。

45.作为一种优选方式,所述转子内套430的侧壁内开设有通油孔439,所述通油孔439的后端开口位于所述转子内套430的后端面上,所述转子4的外侧壁开设有侧向油槽434,所述通油孔439的前端开口与所述侧向油槽434相连通。上述结构中,在拆卸转子内套430时,

只需向所述通油孔439内注油,待润滑油进入侧向油槽434时,使得所述转子内套430与转子4之间充满润滑油,此时可方便地将转子4从转子内套430中抽出,从而方便拆卸、维修等工作。

46.关于磁铁的位置设置,本实施例中,所述转子铁芯431的侧壁内开设有多个径向磁铁槽435,多个径向磁铁槽435沿所述转子铁芯431的周向均匀分布,每相邻两个径向磁铁槽435之间开设有多个周向磁铁槽436,所述径向磁铁槽435和所述周向磁铁槽436内分别插设有磁铁438。

47.进一步地,所述周向磁铁槽436的外侧还开设有多个磁导向槽437。

48.为了方便安装所述后轴承组件5,本实施例中,所述钢筒1的后端固定有后轴承座50,所述后轴承组件5设于所述后轴承座50内,所述后轴承座50的后端固定有后盖6,所述后盖6的后端设有油缸组件7。

49.作为一种优选方式,所述转子4上螺合有转子螺母400,所述转子螺母400位于所述后轴承组件5的后侧,所述转子螺母400的侧部开设有多个径向螺丝孔401,多个径向螺丝孔401沿所述转子螺母400的周向均匀分布,所述后盖6的侧壁上开设有侧向贯穿孔60,所述侧向贯穿孔60与所述径向螺丝孔401对齐设置。上述结构中,当需要调节转子的动平衡时,只需通过侧向贯穿孔60伸入调节扳手(螺丝刀、六角扳手等等),通过调节扳手调节所述径向螺丝孔401内的螺丝旋拧深度,直至转子的动平衡达到工作要求。

50.实施例二

51.实际应用中,现有电主轴一般是立式安装结构,当其前端缝隙内存在水、油等物质时,可在重力作用下,由主轴前端周围的缝隙向外渗漏,从而避免对主轴内部造成污染,同时也避免污染物堆积而影响主轴的性能,但是这种排污机构要求电主轴只能立式安装,无法满足卧式安装需求。

52.对此,本发明提出了一种可立式安装或者卧式安装,进而满足应用需求的电主轴,结合图1、图2、图8和图14所示,其包括有钢筒1,所述钢筒1内设有前轴承组件2和转子4,所述转子4的前端穿过所述前轴承组件2,所述钢筒1的前端固定有前轴承座21,所述前轴承组件2设于所述前轴承座21内,所述前轴承座21的前端固定有防尘盖22,所述防尘盖22的内侧固定有环喷板23,所述转子4上套设有防水盖24且二者固定连接,所述防水盖24设于所述环喷板23内侧且二者之间设有第一间隙241,所述环喷板23与所述转子4之间形成有第二间隙231,所述钢筒1的侧壁、所述前轴承座21的侧壁、所述防尘盖22和所述环喷板23内开设有依次连通的气封通道213,所述气封通道213、所述第二间隙231和所述第一间隙241相互连通,所述防尘盖22的外侧壁开设有侧向排液口220,所述环喷板23和所述防尘盖22内开设有依次连通的侧向排液通道221,所述侧向排液通道221连通于所述第一间隙241与所述侧向排液口220之间。

53.上述结构中,电主轴运转过程中很容易导致所述第二间隙231和所述第一间隙241内进入水、油等污染物,当电主轴立式安装时,这些污染物可在气封气流作用下以及重力作用下通过所述第一间隙241的外侧开口流出,当电主轴横向卧式安装时,这些污染物可通过所述第一间隙241、所述侧向排液通道221和所述侧向排液口220向外排出。相比现有技术而言,本发明不仅能立式安装,还能够满足卧式安装需求,并且能够将污染物及时地从所述侧向排液口220排出,较好地满足了应用要求。

54.关于所述侧向排液通道221的优选结构,本实施例中,所述侧向排液通道221为“ㄣ”形通道。

55.作为一种优选方式,所述环喷板23的内侧固定有气环232,所述气环232上开设有导气孔233,所述导气孔233连通于所述气封通道213与所述第二间隙231之间。

56.本实施例中,所述环喷板23内开设有v形通道234,所述v形通道234连通于所述气封通道213与所述导气孔233之间。上述v形通道234有助于对气流起到缓冲、暂存作用,进而保证气封气流的持续性。

57.作为一种优选方式,所述第一间隙241的开口朝向所述防水盖24的外侧。

58.实施例三

59.实际应用中,为了保证主轴转子良好地高速运转,要求转子与其外侧的环喷板之间具备一定的缝隙,这些缝隙内很容易进入水、油、灰尘等污染物,特别是在转子高速运转过程中,一旦缝隙内产生负压,则这些污染物极易在气流作用下进入缝隙内,甚至污染主轴内部的轴承、电机等精密构件,因此,如何提高主轴前端间隙内的防污性能,是现有技术亟待解决的技术问题。

60.对此,本实施例提出了一种能够对气流起到逆止作用,同时对污染物具有阻挡、收集作用的电主轴的气封机构,结合图1、图2、图8、图15和图16所示,其包括有转子4和设于所述转子4外侧的前轴承座21,所述前轴承座21的前端固定有防尘盖22,所述防尘盖22的内侧固定有环喷板23,所述转子4上套设有防水盖24且二者固定连接,所述防水盖24设于所述环喷板23内侧且二者之间设有第一间隙241,所述环喷板23与所述转子4之间形成有第二间隙231,所述第二间隙231和所述第一间隙241依次连通,所述转子4的外侧壁开设有由前至后依次分布的多个环状内阀槽402,所述环喷板23的内壁开设有由前至后依次分布的多个环状外阀槽235,所述环状内阀槽402和所述环状外阀槽235的横截面均呈半心形,并且多个环状内阀槽402和多个环状外阀槽235组成特斯拉单向阀25,所述特斯拉单向阀25的前端入口与所述第二间隙231相连通。

61.上述结构中,在所述转子4与所述环喷板23的相对侧壁上,利用多个环状内阀槽402和多个环状外阀槽235组成特斯拉单向阀25的结构,在所述特斯拉单向阀25的作用下,可在所述第二间隙231和所述第一间隙241内产生负压时,对外部进入的气流起到逆止作用,从而避免气流携带水、油等污染物进入间隙而造成污染,同时,因所述环状内阀槽402和所述环状外阀槽235的横截面均设置为半心形结构,所以利用内阀槽后端的凹陷部位还可以对沿着侧壁滑入的污染物起到收集、阻挡作用,由此进一步提高了电主轴的抗污染性能。

62.为了进一步提升特斯拉单向阀的逆止作用,本实施例中,所述环状内阀槽402和所述环状外阀槽235交错设置。

63.作为一种优选方式,所述前轴承座21的侧壁、所述防尘盖22和所述环喷板23内开设有依次连通的气封通道213,所述气封通道213、所述第二间隙231和所述第一间隙241相互连通。

64.为了保证气流连续,避免因气流断续而产生负压,本实施例中,所述第二间隙231和所述第一间隙241的连接处形成有第一储气腔236。

65.进一步地,所述环喷板23与所述防水盖24之间形成有第二储气腔237,所述第二储气腔237串接于所述第一间隙241的中间处。

66.实施例四

67.实际应用中,电主轴为了满足不同的加工需要,一般会为其配置不同的刀具以及刀柄,在换刀时,需要将对应的刀柄安装于主轴的转子前端,但是在换刀过程中,因主轴前端处于加工环境内,所以水、灰尘等污染物很容易从转子与刀柄之间的间隙进入主轴内部,从而对拉杆组件等机构造成污染,不仅影响主轴性能,在长期使用时还会降低主轴的使用寿命。

68.对此,本实施例提出了一种能够在换刀过程中令转子前端形成气封,同时在换刀后自动关闭气路的电主轴前端活塞式气路开关机构,结合图1至图5所示,其包括有钢筒1和转子4,所述转子4的前端用于安装刀柄9,所述刀柄9的外侧壁形成有环状的刀柄凸缘90,所述钢筒1的前端固定有前轴承座21,所述前轴承座21的前端固定有防尘盖22,所述防尘盖22的内侧固定有环喷板23,所述转子4上套设有防水盖24且二者固定连接,所述防水盖24设于所述环喷板23内侧,所述防尘盖22与所述环喷板23之间形成有环状的活塞腔222,所述活塞腔222内设有环状活塞223且二者前后滑动配合,所述防尘盖22内嵌设有用于驱使所述环状活塞223向前滑动的复位弹簧226,所述环状活塞223的外侧壁与所述活塞腔222的内侧壁密封配合,且所述环状活塞223前侧的型腔内用于注入压缩空气,所述环状活塞223上嵌设有弹性抵接阀224,所述弹性抵接阀224的前端入口与所述环状活塞223前侧的型腔相连通,所述转子4的外侧壁形成有向外凸出的飞盘42,所述飞盘42设于所述环状活塞223的后侧且二者之间形成有后型腔227,所述弹性抵接阀224的触发端225位于所述后型腔227内,且所述触发端225与所述飞盘42的前端面抵接配合,所述转子4内开设有多个清洁气路403,多个清洁气路403沿所述转子4的周向均匀分布,所述清洁气路403的前端开口位于所述转子4的前端面,所述清洁气路403的后端开口与所述后型腔227相连通,当所述环状活塞223在压缩空气驱使下向后运动时,所述弹性抵接阀224打开,压缩空气依次经由所述弹性抵接阀224、所述后型腔227和所述清洁气路403向所述转子4的前端吹送,当所述刀柄9安装于所述转子4前端时,所述刀柄凸缘90覆盖所述清洁气路403的前端开口,进而将所述清洁气路403关闭。

69.上述结构中,可通过电主轴后端的气流接头以及相应的气路向所述环状活塞223前侧的型腔内注入压缩空气,在压缩空气的驱使下,所述环状活塞223向后运动并使得所述弹性抵接阀224打开,压缩空气依次经由所述弹性抵接阀224、所述后型腔227和所述清洁气路403向所述转子4的前端吹送,利用转子前端周围均匀吹出的气流,可以在换刀的过程中令刀柄9与转子4之间产生气流,可有效避免清洁刀柄9端面的污染物,此外,当所述刀柄9安装于所述转子4前端时,所述刀柄凸缘90覆盖所述清洁气路403的前端开口,进而将所述清洁气路403关闭,此时可在所述复位弹簧226的作用下驱使所述环状活塞223向前滑动,直至将所述弹性抵接阀224关闭。基于上述原理可见,本发明不仅能够在换刀过程中令转子前端形成气流,还可以在换刀后自动关闭气路,进而提高电主轴的抗污染能力。

70.关于所述弹性抵接阀224的具体结构,本实施例中,所述弹性抵接阀224包括有气阀芯228和气阀芯弹簧229,所述气阀芯弹簧229夹设于所述气阀芯228的前端与所述环喷板23的后端之间,所述气阀芯228穿过所述环状活塞223且二者滑动配合,所述触发端225位于所述气阀芯228的后端。

71.作为一种优选方式,所述环状活塞223的外侧壁套设有至少一个密封圈2230,所述密封圈2230与所述防尘盖22的内壁密封配合。

72.本实施例中,所述环状活塞223上嵌设有多个弹性抵接阀224,多个弹性抵接阀224沿所述环状活塞223的周向均匀分布。其中,通过均匀分布的多个弹性抵接阀224,可使得气流均匀地向多个清洁气路内输送,使得转子前端的气流分布更加均匀。

73.为了容纳所述复位弹簧226,本实施例中,所述防尘盖22的内侧开设有弹簧容纳凹口2260,所述复位弹簧226设于所述弹簧容纳凹口2260内。

74.本实施例优选设置有多个复位弹簧226,相应地,所述防尘盖22的内侧开设有多个弹簧容纳凹口2260,多个弹簧容纳凹口2260沿所述防尘盖22的周向均匀分布。

75.在本发明的优选实施例中,还包括有气体流量检测装置,所述气体流量检测装置的检测端设于所述清洁气路403内。其中,所述气体流量检测装置可以是气体流量传感器,本发明通过加装气体流量检测传感器,有助于主轴控制器准确地监测转子端面和刀柄端面是否可靠连接,从而确保装夹准确度。

76.以上所述只是本发明较佳的实施例,并不用于限制本发明,凡在本发明的技术范围内所做的修改、等同替换或者改进等,均应包含在本发明所保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。