一种局部变形的z字形截面封边框零件的成形方法

技术领域

1.本技术涉及但不限于钣金塑性成形技术技术领域,尤指一种局部变形的z字形截面封边框零件的成形方法。

背景技术:

2.局部变形的z字形截面封边框零件,圆角半径较小,局部存在较大压缩变形,其余型面为平面。此类零件因大部分型面为平面而局部变形量较大,属于曲面急剧变化的钣金零件;上述曲面急剧变化的钣金零件一般采用落压成形,再经过校形或修整,达到图纸要求。

3.橡皮囊液压成形属于橡皮成形技术,该橡皮成形技术目前可以应用于飞机框、肋等简单板弯类零件的成形方式中。然而,该橡皮成形技术目前难以应用于上述曲面急剧变化的钣金零件的成形方式中。

技术实现要素:

4.本发明的目的:为了解决上述技术问题,本发明实施例提供了一种局部变形的z字形截面封边框零件的成形方法,以解决局部变形的z字形截面封边框零件的现有成形方式,由于采用落压成形,从而导致存在易产生褶皱、尺寸精度低、表面质量差、合格率低、不适用于大批量生产等问题。

5.本发明的技术方案:本发明实施例提供一种局部变形的z字形截面封边框零件的成形方法,包括:

6.步骤1,橡皮囊液压成形,包括:采用预制的橡皮成形模具对展开毛料进行橡皮囊液压成形,使得展开毛料贴靠在橡皮成形模具中的成型模本体上,成形出初始工件;其中,所述初始工件具有包裹成型模本体周边的工艺余量;

7.步骤2,液压机校形,包括:切除初始工件包裹在成型模本体周边的工艺余量后,将切除后工件放置在压型模具上采用液压机进行校形,并对校形后工件进行淬火热处理;

8.步骤3,切割成形,包括:将校形后的工件再次放置在橡皮成形模具的成型模本体上,并通过模具的压板和成形模本体切割线去除工艺余量,以完成z字形截面封边框零件的加工制造。

9.可选地,如上所述的局部变形的z字形截面封边框零件的成形方法中,所述步骤1之前,还包括:

10.步骤a,设计工艺模型,设计出截面为形的工艺模型,所述工艺模型包括零件(1)、镜像零件(3),以及连接在零件(1)和镜像零件(3)之间的底部连接部(2);

11.其中,所述零件(1)为局部变形的z字形截面封边框零件,镜像零件(3)为零件(1)的镜像结构。

12.可选地,如上所述的局部变形的z字形截面封边框零件的成形方法中,所述步骤a之后,还包括:

13.步骤b,基于工艺模型,设计出所述步骤1中所使用的橡皮成形模具,所述橡皮成形模具包括:成形模本体(4)、两个压板(5)和两块橡胶板;所述步骤b包括:

14.步骤b1,设计出成形模本体(4),所述成形模本体(4)设置为凹腔结构,其上端面的凹腔型面为根据工艺模型的结构所形成的,且凹腔结构的成形模本体(4)的底部中心线位置增设有一条随凸筋;

15.步骤b2,在成形模本体(4)的两侧凸台上划出零件(1)和镜像零件(3)的切割线;

16.步骤b3,根据零件(1)和镜像零件(3)的结构和尺寸,设计出用于对应切割两个零件的两个压板(5)的轮廓尺寸,每个压板(5)的型面与成形模本体(4)两侧凸台的型面配合,且通过销钉(6)固定安装在成形模本体(4)中位置对应的凸台上。

17.步骤b4,根据成形模本体(4)两侧凸台的长度和高度,确定两块橡胶板的尺寸,且橡胶板为矩形板结构。

18.可选地,如上所述的局部变形的z字形截面封边框零件的成形方法中,所述步骤b之后,还包括:

19.步骤c,基于工艺模型和橡皮成形模具,设计出所述步骤2中所使用的压型模具,所述压型模具包括:上模、下模,以及安装在液压机床上的上模板和下模板,上模板用于固定上模,下模板用于固定下模;所述步骤c包括:

20.步骤c1,下模设置为凹模结构,根据橡皮成形模具的成形模本体(4)的凹腔内型面,设计出下模的上端面的凹腔型面,并在下模的两侧凸台上划出零件轮廓尺寸的切割线;

21.步骤c2,上模设置为与下模配合使用的凸模结构,根据下模的顶端内型面设计出上模的下端面的凸台型面;

22.步骤c3,对上模和下模进行淬火热处理,以增加模具硬度。

23.可选地,如上所述的局部变形的z字形截面封边框零件的成形方法中,所述步骤c之后,还包括:

24.步骤d,确定所述展开毛料的形状和尺寸,包括:采用矩形展开毛料,并按照橡皮成形模具的成形模本体(4)的长度和宽度尺寸周边增加预设尺寸的方式,确定出矩形展开毛料的尺寸,使得步骤1中橡皮囊液压成形后的初始工件包裹在成形模本体(4)的周边。

25.可选地,如上所述的局部变形的z字形截面封边框零件的成形方法中,所述步骤1具体包括:

26.步骤11,根据已确定的矩形展开毛料的尺寸,采用数控下料铣切设备或剪板机加工矩形展开毛料,去除边缘毛刺,砂光端面;

27.步骤12,将矩形展开毛料按照成形模本体(4)上端面的凹腔型面进行预成形,使展开毛料与成形模本体(4)上端面的凹腔型面贴合;

28.步骤13,在展开毛料位于成形模本体(4)两侧凸台的区域各覆盖一块橡胶板,且橡胶板能靠自重与展开毛料贴合;

29.步骤14,使用橡皮囊液压成形机对展开毛料进行橡皮囊液压成形,橡皮囊作为软凸模使得展开毛料贴靠成形模本体(4),成形出初始工件,且初始工件具有包裹成型模本体周边的工艺余量。

30.可选地,如上所述的局部变形的z字形截面封边框零件的成形方法中,所述步骤2具体包括:

31.步骤21,切除橡皮囊液压成形后形成的初始工件包裹在成形模本体(4)周边的工艺余量;

32.步骤22,切除后的工件放在压型模具的下模上,并采用下模上切割线的轮廓尺寸定位,使用液压机装夹上模后进行校形,以提高零件精度;

33.步骤23,对校形后工件进行淬火热处理;

34.步骤24,在淬火时效期内再次将工件放置在压型模具上采用液压机进行校形,以消除热处理形变。

35.可选地,如上所述的局部变形的z字形截面封边框零件的成形方法中,所述步骤3具体包括:

36.将校形后的工件再次放置在橡皮成形模具的成型模本体(4)上,并采用橡皮成形模具的两个压板(5)分别通过销钉(6)与成形模本体(4)的两侧凸台固定连接后,根据成形模本体(4)两侧凸台上的切割线去除工艺余量,以完成z字形截面封边框零件的加工制造。

37.本发明的有益效果:本发明实施例提供的局部变形的z字形截面封边框零件的成形方法,适用于圆角半径小、大部分型面为平面且局部变形量大的z字形截面封边框零件。本发明实施例中创新性设计一种工艺模型,作为橡皮成形模具设计的依据;创新性设计一种橡皮成形模具,包含成形模本体、两个压板和两块橡胶板,其中,成形模本体用于橡皮囊液压成形,压板用于零件切割,橡胶板用于展开毛料的定位;创新性设计一种压型模具,包含上模板、上模、下模板和下模,具体按橡皮成形模具的成形模本体设计上模和下模;采用刚性上模、下模的压型模具进行校形,尺寸精度和效率高。

38.本发明实施例的技术方案的成形过程中,采用能包裹成形模本体的矩形展开毛料,在橡皮囊液压成形过程中将展开毛料预成形与成形模本体型面基本贴合,将硬度较低的两块橡胶板分别放在展开毛料两侧用于定位,且橡皮囊液压成形后的工件切除包裹工艺余量后放在压型模具中校形;工件淬火热处理后再次在压型模具上液压校形,根据橡皮成形模具的压板和切割线进行切割,最终加工出零件。采用本发明实施例提供的成形方法,消除零件褶皱、提高了局部变形z字形截面封边框零件的表面质量、成形精度和合格率,避免了因容易产生褶皱而报废的现象,经验证零件表面质量和外形准确度高,成形质量好,合格率达100%;另外,这种橡皮囊液压成形和液压机校形方法实现了机械化制造,提高零件的制造精度,生产效率高,可实现批量生产;再者,工艺性稳定高,可操作性强,降低了对操作者的技术水平的依赖,并且拓宽了橡皮囊液压成形的应用范围。

附图说明

39.附图用来提供对本发明技术方案的进一步理解,并且构成说明书的一部分,与本技术的实施例一起用于解释本发明的技术方案,并不构成对本发明技术方案的限制。

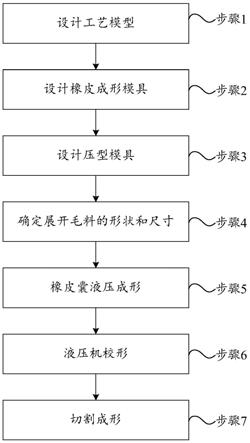

40.图1为本发明实施例提供的一种局部变形的z字形截面封边框零件的成形方法的流程图;

41.图2为本发明实施例中一种局部变形的z字形截面封边框零件的结构示意图;

42.图3为本发明实施例中一种工艺模型的结构示意图;

43.图4为本发明实施例中一种橡皮成形模具的结构示意图;

44.图5为本发明实施例中一种压型模具的结构示意图;

45.图6为本发明实施例中一种展开毛料的形状和尺寸的示意图;

46.图7为本发明实施例中采用橡皮成形模具进行橡皮囊液压成形的示意图;

47.图8所示,为本发明实施例中橡皮囊液压成形后形成的初始工件的示意图;

48.图9为本发明实施例中切除包裹在成形模本体周边工艺余量后工件的结构示意图;

49.图10为本发明实施例中工件放置在压型模具的下模上进行液压校形的示意图;

50.图11为本发明实施示例2中油箱上平台封边框2零件的结构示意图;

51.图12为本发明实施示例2中油箱上平台封边框2零件的工艺模型的结构示意图;

52.图13为本发明实施示例2中橡皮成形模具的结构示意图;

53.图14为本发明实施示例2中压型模具的结构示意图;

54.图15为本发明实施示例2中采用橡皮成形模具进行橡皮囊液压成形的示意图;

55.图16为本发明实施示例2中橡皮囊液压成形后形成的初始工件的示意图;

56.图17为本发明实施示例2中切除包裹在成形模本体周边工艺余量后工件的结构示意图;

57.图18为本发明实施示例2中工件放置在压型模具的下模上进行液压校形的示意图。

具体实施方式

58.为使本发明的目的、技术方案和优点更加清楚明白,下文中将结合附图对本发明的实施例进行详细说明。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互任意组合。

59.上述背景技术中已经说明,局部变形的z字形截面封边框零件的现有成形方式通常采用落压成形,存在易产生褶皱、尺寸精度低、表面质量差、合格率低、不适用于大批量生产等问题。

60.目前已提出的橡皮囊液压成形技术,橡皮成形技术具有生产率高,表面质量好,光滑而无机械伤痕等优点,该橡皮成形技术中,采用橡皮代替了凸模或凹模,从而简化了模具结构,缩短了生产周期和降低了成本。该橡皮成形技术通常可以应用于曲面弯边、不规则的曲线表面,表面质量要求高的零件,例如目前已应用于飞机框、肋等简单板弯类零件的成形方式中。以下枚举出几种现有的橡皮囊液压成形的具体方案:

61.申请号cn106825307a,发明名称为“一种大曲度高阶差封边框精准成形方法”,该发明采用宽度和长度方向均增加余量的长方形毛料,预折弯成45度z形截面的直纹面过渡件,将过渡件两端压扁成拉弯成形机钳口夹持宽度,装夹后进行拉弯成形,在淬火时效期内进行拉弯校形,切割工艺余量到零件尺寸,随后采用橡皮囊液压成形机校形最终完成加工制造。此发明专利适用于型面均为曲面的封边框。

62.申请号cn104511513a,发明名称为“一种基于橡皮囊液压成形的封边框类零件拉延方法”,该发明是根据零件成形工艺性及其材料的成形特点分析,确定拉延方向和零件易起皱部分,从而确定在拉延成形模上设置拉延槛或拉延筋的数量、位置和形状,设计并制造拉延成形模;并根据拉延成形模确定材料成形状态、毛料尺寸、材料纤维方向以及橡皮囊液压成形机的成形压力,制造零件。

63.申请号cn104511943a,发明名称为“一种基于橡皮囊液压成形的封边框类零件切边方法”,该发明根据零件的结构形式、材料性能及厚度在零件成形模的基础上增加切断槽,在刃口处附加工具钢材料作为刀片或利用模具材料本身的性能进行切边,确定切边力以选择橡皮囊液压成形机的成形压力,在零件上覆盖一层聚氨酯橡胶板,进行零件切边。

64.上述现有方案中橡皮囊液压成形技术普通应用于曲面弯边、不规则的曲线表面,表面质量要求高的零件;但并未涉及对曲面急剧变化的钣金零件的成形工艺方案。

65.针对上述现有落压成形方式存在的各种问题,以及现有橡皮囊液压成形技术难以应用到曲面急剧变化的钣金零件的成形方案中的问题,本发明实施例提供一种局部变形的z字形截面封边框零件的成形方法。与上述各发明专利中需要成形的结构不同,本发明实施例需要成形出局部变形的z字形截面封边框零件,该边框零件具体为大部分型面为平面、且圆角半径小的曲面急剧变化的零件。

66.本发明提供以下几个具体的实施例可以相互结合,对于相同或相似的概念或过程可能在某些实施例不再赘述。

67.本发明实施例提供的一种局部变形的z字形截面封边框零件的成形方法,该成形方法主要包括如下步骤:

68.步骤1,橡皮囊液压成形,包括:采用预制的橡皮成形模具对展开毛料进行橡皮囊液压成形,使得展开毛料贴靠在橡皮成形模具中的成型模本体上,成形出初始工件;其中,初始工件具有包裹成型模本体周边的工艺余量;

69.步骤2,液压机校形,包括:切除初始工件包裹在成型模本体周边的工艺余量后,将切除后工件放置在压型模具上采用液压机进行校形,并对校形后工件进行淬火热处理;

70.步骤3,切割成形,包括:将校形后的工件再次放置在橡皮成形模具的成型模本体上,并通过模具的压板和成形模本体切割线去除工艺余量,以完成z字形截面封边框零件的加工制造。

71.本发明实施例提供的局部变形的z字形截面封边框零件的成形方法,不仅提出了采用橡皮囊液压成形结合液压机校形的具体方案,针对该具体方案,还创新性的设计出了橡皮囊液压成形和液压机校形所使用的相应模具,即橡皮成形模具和压型模具,并且基于橡皮成形模具和橡皮囊液压成形方式对展开毛料的形状和尺寸进行规定。

72.本发明实施例中采用橡皮囊液压成形方法,消除褶皱、提高零件的合格率,并采用液压机校形,实现机械化制造、提高零件的制造精度。

73.图1为本发明实施例提供的一种局部变形的z字形截面封边框零件的成形方法的结构示意图,图2为本发明实施例中一种局部变形的z字形截面封边框零件的结构示意图,以下结合附图对本发明实施例的模具设计和成形方式进行详细说明,具体包括如下各步骤:

74.步骤一,设计工艺模型,如图3所示,为本发明实施例中一种工艺模型的结构示意图。

75.该步骤中,如图3所示,设计出截面为形的工艺模型,该工艺模型包括零件(1)、镜像零件(3),以及连接在零件(1)和镜像零件(3)之间的底部连接部(2);可以看出,零件(1)为局部变形的z字形截面封边框零件,镜像零件(3)为零件(1)的镜像结构。

76.步骤二,设计橡皮成形模具,如图4所示,为本发明实施例中一种橡皮成形模具的

结构示意图。

77.基于如图3的工艺模型,设计出橡皮囊液压成形中所需使用的橡皮成形模具,如图4所示,该橡皮成形模具包括:成形模本体(4)、两个压板(5)和两块橡胶板;该步骤具体包括以下实施过程:

78.s1,按照图4所示的工艺模型设计出成形模本体(4),是液压成形的主要部件;其中,成形模本体(4)设置为凹腔结构,其上端面的凹腔型面为根据工艺模型的结构所形成出的,且凹腔结构的成形模本体(4)的底部中心线位置增设有一条随凸筋;

79.s2,在成形模本体(4)的两侧凸台上划出零件(1)和镜像零件(3)的切割线,该切割线用于后续采用橡皮囊液压成形将展开毛料压形为初始工件后,进行切割使用;

80.s3,根据零件(1)和镜像零件(3)的结构和尺寸,设计出用于对应切割两个零件的两个压板(5)的轮廓尺寸,每个压板(5)的型面与成形模本体(4)两侧凸台的型面配合,且通过销钉(6)固定安装在成形模本体(4)中位置对应的凸台上,用于初始工件的切割。

81.s4,根据成形模本体(4)两侧凸台的长度和高度,确定两块橡胶板的尺寸,且橡胶板为矩形板结构。

82.步骤三,设计压型模具,如图5所示,为本发明实施例中一种压型模具的结构示意图。

83.基于图3所示工艺模型和图4所示橡皮成形模具,设计出液压校形所使用的压型模具,该压型模具包括:上模、下模,以及安装在液压机床上的上模板和下模板,上模板用于固定上模,下模板用于固定下模。该步骤具体包括以下实施过程:

84.s1,下模设置为凹模结构,根据橡皮成形模具的成形模本体(4)的凹腔内型面,设计出下模的上端面的凹腔型面,并在下模的两侧凸台上划出零件轮廓尺寸的切割线,包括零件1和镜像零件3的切割线;

85.s2,上模设置为与下模配合使用的凸模结构,根据下模的上端面的凹腔型面减少材料厚度的方式获得上模的下端面的凸台型面;

86.s3,下模和上模选用45号钢,对上模和下模进行淬火热处理,以增加模具硬度,提高使用时间。

87.步骤四,确定展开毛料的形状和尺寸,如图6所示,为本发明实施例中一种展开毛料的形状和尺寸的示意图。

88.零件采用矩形展开毛料,按成形模本体4的长度和宽度尺寸周边增加10mm,确定出矩形展开毛料的尺寸,使得成橡皮囊液压形后的初始工件能包裹成形模本体4。

89.步骤五,橡皮囊液压成形,采用图4所示的橡皮成形模具进行成型,如图7所示,为本发明实施例中采用橡皮成形模具进行橡皮囊液压成形的示意图。具体使用橡皮囊液压成形机设备进行橡皮囊液压成形,成形步骤如下:

90.s1,根据已确定的矩形展开毛料的尺寸,采用数控下料铣切设备或剪板机加工矩形展开毛料,去除边缘毛刺,砂光端面;

91.s2,将矩形展开毛料(7)按照成形模本体(4)上端面的凹腔型面进行预成形,使展开毛料与成形模本体(4)上端面的凹腔型面贴合;

92.s3,在展开毛料(7)位于成形模本体(4)两侧凸台的区域各覆盖一块橡胶板(8),且橡胶板能靠自重与展开毛料贴合;

93.s4,使用橡皮囊液压成形机对展开毛料(7)进行橡皮囊液压成形,橡皮囊作为软凸模使得展开毛料贴靠成形模本体(4),成形出初始工件,且初始工件具有包裹成型模本体周边的工艺余量。如图8所示,为本发明实施例中橡皮囊液压成形后形成的初始工件的示意图。

94.步骤六,液压机校形,采用图5中的压形模具进行校形,具体使用液压机设备进行校形,校形步骤如下:

95.s1,切除橡皮囊液压成形后形成的初始工件包裹在成形模本体(4)周边的工艺余量;如图9所示,为本发明实施例中切除包裹在成形模本体周边工艺余量后工件的结构示意图。

96.s2,切除后的工件放在压型模具的下模上,并采用下模上切割线的轮廓尺寸定位,使用液压机装夹上模后进行校形,以提高零件精度;如图10所示,为本发明实施例中工件放置在压型模具的下模上进行液压校形的示意图。

97.s3,对校形后工件进行淬火热处理;

98.s4,在淬火时效期内再次将工件放置在压型模具上采用液压机进行校形,以消除热处理形变。

99.步骤七,切割成形。

100.将校形后的工件再次放置在橡皮成形模具的成型模本体上,采用橡皮成形模具的两个压板(5)分别通过销钉(6)与成形模本体(4)的两侧凸台固定连接后,根据成形模本体(4)两侧凸台上的切割线去除工艺余量,从而完成z字形截面封边框零件的加工制造。

101.本发明实施例提供的局部变形的z字形截面封边框零件的成形方法,适用于圆角半径小、大部分型面为平面且局部变形量大的z字形截面封边框零件。本发明实施例中创新性设计一种工艺模型,作为橡皮成形模具设计的依据;创新性设计一种橡皮成形模具,包含成形模本体、两个压板和两块橡胶板,其中,成形模本体用于橡皮囊液压成形,压板用于零件切割,橡胶板用于展开毛料的定位;创新性设计一种压型模具,包含上模板、上模、下模板和下模,具体按橡皮成形模具的成形模本体设计上模和下模;采用刚性上模、下模的压型模具进行校形,尺寸精度和效率高。

102.本发明实施例的技术方案的成形过程中,采用能包裹成形模本体的矩形展开毛料,在橡皮囊液压成形过程中将展开毛料预成形与成形模本体型面基本贴合,将硬度较低的两块橡胶板分别放在展开毛料两侧用于定位,且橡皮囊液压成形后的工件切除包裹工艺余量后放在压型模具中校形;工件淬火热处理后再次在压型模具上液压校形,根据橡皮成形模具的压板和切割线进行切割,最终加工出零件。采用本发明实施例提供的成形方法,提高了局部变形z字形截面封边框零件的表面质量、成形精度和合格率,避免了因容易产生褶皱而报废的现象,经验证零件表面质量和外形准确度高,成形质量好,合格率达100%;另外,这种橡皮囊液压成形和液压机校形方法实现了机械化制造,生产效率高,可实现批量生产;再者,工艺性稳定高,可操作性强,降低了对操作者的技术水平的依赖,并且拓宽了橡皮囊液压成形的应用范围。

103.以下通过一些具体实施示例对本发明实施例提供的的局部变形的z字形截面封边框零件的成形方法的实施方式进行详细说明。

104.实施示例1:某新型直升机的油箱上平台封边框1零件,圆角半径r3mm,选用2a12铝

合金材料,厚度0.8mm,如图2所示,同样为本发明实施示例1中油箱上平台封边框1零件的结构示意图。

105.针对图2所示封边框1零件,该实施示例1提供的成形方法包括如下步骤:

106.步骤一,设计针对“油箱上平台封边框1零件”的工艺模型。

107.具体设计出截面为形的工艺模型,该工艺模型包括局部变形的z字形截面封边框零件1、镜像形成的工艺零件3、底部连接处的100mm宽度余量2,参考图3所示工艺模型。

108.步骤二,设计针对“油箱上平台封边框1零件”的橡皮成形模具。

109.参考图4所示,设计出的橡皮成形模具包括:成形模本体(4)、两个压板(5)和两块橡胶板;以工艺模型为设计依据,两个压板和成形模本体采用销钉连接,

110.该实施示例中,橡胶板为矩形板状,厚度10mm。成形模本体宽度两侧凸起边缘非成形面的长度651mm,宽度73mm。则橡胶板长度651mm,宽度73mm。

111.步骤三,设计针对“油箱上平台封边框1零件”的压型模具,

112.参考图5所示,设计出的压型模包括:上模、下模,以及安装在液压机床上的上模板和下模板,以橡皮成形模具的成形模本体的凹腔型面为设计依据。上模和下模选用45号钢并进行淬火热处理,下模为凹模结构,划零件轮廓尺寸的切割线,

113.步骤四,确定展开毛料的形状和尺寸。

114.零件采用矩形展开毛料。油箱上平台封边框1零件的成形模本体的长度670mm,宽度350mm。则矩形展开毛料长度690mm,宽度370mm。

115.步骤五,橡皮囊液压成形,

116.展开毛料按成形模本体型面进行预成形,使其与成形模本体型面基本贴合。在展开毛料宽度两侧凸起边缘各覆盖一块橡胶板,能靠自重与展开毛料基本贴合,参考图7所示。

117.使用橡皮囊液压成形机,橡皮囊作为软凸模使展开毛料贴靠成形模本体,成形出初始工件,参考图8所示。

118.步骤六,液压机校形。

119.切除橡皮囊液压成形工件包裹成形模本体的工艺余量,参考图9所示。

120.切除后的工件放在压型模具上,采用轮廓尺寸定位,使用液压机进行校形,提高零件精度。工件进行淬火热处理,在淬火时效期内再放在压型模具上使用液压机进行校形,以消除热处理形变,参考图10所示。

121.步骤七,切割成形。

122.液压机校形后,将工件放在橡皮成形模具上,根据压板和成形模本体切割线去除工艺余量,完成零件的加工制造。

123.实施示例2:某新型直升机的油箱上平台封边框2零件,圆角半径r3mm,选用2a12铝合金材料,厚度0.6mm,如图11所示,为本发明实施示例2中油箱上平台封边框2零件的结构示意图。

124.针对图11所示油箱上平台封边框2零件,该实施示例1提供的成形方法包括如下步骤:

125.步骤一,设计针对“油箱上平台封边框2零件”的工艺模型。

126.具体设计出截面为形的工艺模型,该工艺模型包括:局部变形的z字形截面封边框零件1、镜像形成的工艺零件3、底部连接处的100mm宽度余量2,如图12所示,为本发明实施示例2中油箱上平台封边框2零件的工艺模型的结构示意图。所示工艺模型。

127.步骤二,设计针对“油箱上平台封边框2零件”的橡皮成形模具。

128.如图13所示,为本发明实施示例2中橡皮成形模具的结构示意图。设计出的橡皮成形模具包括:成形模本体(4)、两个压板(5)和两块橡胶板;以工艺模型为设计依据,两个压板5和成形模本体4采用销钉6连接,

129.该实施示例中,橡胶板为矩形板状,厚度10mm。成形模本体宽度两侧凸起边缘非成形面的长度748mm,宽度77mm。则橡胶板长度748mm,宽度77mm。

130.步骤三,设计针对“油箱上平台封边框2零件”的压型模具,

131.如图14所示,为本发明实施示例2中压型模具的结构示意图。设计出的压型模包括:上模、下模,以及安装在液压机床上的上模板和下模板,以橡皮成形模具的成形模本体的凹腔型面为设计依据。上模和下模选用45号钢并进行淬火热处理,下模为凹模结构,划零件轮廓尺寸的切割线,

132.步骤四,确定展开毛料的形状和尺寸。

133.零件采用矩形展开毛料。油箱上平台封边框2零件的成形模本体的长度760mm,宽度370mm。则矩形展开毛料长度780mm,宽度390mm。

134.步骤五,橡皮囊液压成形,

135.展开毛料按成形模本体型面进行预成形,使其与成形模本体型面基本贴合。在展开毛料宽度两侧凸起边缘各覆盖一块橡胶板,能靠自重与展开毛料基本贴合,如图15所示,为本发明实施示例2中采用橡皮成形模具进行橡皮囊液压成形的示意图。

136.使用橡皮囊液压成形机,橡皮囊作为软凸模使展开毛料贴靠成形模本体,成形出初始工件,如图16所示,为本发明实施示例2中橡皮囊液压成形后形成的初始工件的示意图。

137.步骤六,液压机校形。

138.切除橡皮囊液压成形工件包裹成形模本体的工艺余量,如图17所示,为本发明实施示例2中切除包裹在成形模本体周边工艺余量后工件的结构示意图。

139.切除后的工件放在压型模具上,采用轮廓尺寸定位,使用液压机进行校形,提高零件精度。工件进行淬火热处理,在淬火时效期内再放在压型模具上使用液压机进行校形,以消除热处理形变,如图18所示,为本发明实施示例2中工件放置在压型模具的下模上进行液压校形的示意图。

140.步骤七,切割成形。

141.液压机校形后,将工件放在橡皮成形模具上,根据压板和成形模本体切割线去除工艺余量,完成零件的加工制造。

142.虽然本发明所揭露的实施方式如上,但所述的内容仅为便于理解本发明而采用的实施方式,并非用以限定本发明。任何本发明所属领域内的技术人员,在不脱离本发明所揭露的精神和范围的前提下,可以在实施的形式及细节上进行任何的修改与变化,但本发明的专利保护范围,仍须以所附的权利要求书所界定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。