1.本发明涉及钢渣改性处理技术领域,特别涉及一种钢渣改质剂及钢渣改质处理工艺。

背景技术:

2.钢渣是钢铁生产过程中产生的大宗副产物之一,约占粗钢产量的10-15%,2019年中国粗钢产量9.96亿吨,新增钢渣量约1.2亿吨。钢渣主要由钙、硅、镁、铝、铁等金属氧化物和磷、硫非金属氧化物以及各类高熔点聚合物组成的复杂混合物,钢渣中还残存有1.0-8.0%的游离氧化钙(f-cao),这些高温过烧的氧化钙存在缓慢水化、体积逐渐膨胀的特性,严重制约着钢渣在建筑、道路工程上的利用。

3.目前,我国的钢渣利用率不足30%,大量钢渣的堆存不仅占用土地,而且扬尘、污染土壤,给社会生活带来极大挑战。对钢渣进行改质处理,促使钢渣中不稳定的f-cao在高温钢渣预处理过程中快速的反应消耗掉,使钢渣快速恢复高效资源化禀性,提高其在水泥辅料、道路和建筑工程集料上的规模化高值利用已成为国内外研究的共识和热点。但鉴于钢渣温度、成分的复杂性、粘度随温度变化的敏感性,钢渣高温改质处理存在改质剂难加入、难混匀以及补热困难等问题,很多研究仍局限在实验室阶段,工业化规模的实施进展缓慢。

4.中国专利cn101033117a公开了“一种钢渣处理添加剂”,通过向高温熔融钢渣中添加由粉煤灰、高炉渣、煤渣和煤粉组成的添加剂,利用添加剂中的sio2、al2o3和c在高温状态下与钢渣中的f-cao、f-mgo、feo反应,除去影响钢渣稳定性的f-cao和f-mgo,同时还原回收金属铁,添加剂虽然容易获得,但添加剂与钢渣混兑的方式单一,添加剂与钢渣的混合受限,影响改质效果。

5.中国专利cn110055370a公开了“一种新型高温钢渣改质剂及改性预处理工艺”,提出了利用单质硅物质和单质碳物质作为改质剂、通过向渣罐中预先加入单质硅物质和含单质碳物质、转炉出渣时再向渣罐中同时加入单质硅物质、出渣完毕后向物料中吹氮气、然后热闷处理的工艺方法。多点、多批次加入高纯度改质剂并吹氮气搅拌,增加改质剂与钢渣中不稳定成分接触反应的机会。但是,向渣罐内的钢渣中吹氮气不仅降低了钢渣的温度、提高钢渣粘度、阻碍活性成分的反应速度,而且增加了扬尘点和为消除扬尘而追加的投资及运行费用。

6.中国专利cn109022645a公开了“一种钢渣改性及综合利用系统和方法”,提出了一种利用钢渣改性电弧炉补热熔化钢渣和改质剂,促使钢渣中游离氧化钙和氧化镁稳定化反应,同时还原回收钢渣中金属铁资源。这种工艺对钢渣改性控制灵活,效果明显,但投资大、运行费用高。

技术实现要素:

7.本发明目的在于提供一种钢渣改质剂及钢渣改质处理工艺,可以解决现有改质料

与高温钢渣混合不均、改质不充分和现有钢渣改质工艺投资大、运行费用高等问题,能够大幅度消除钢渣中f-cao,且钢渣改质后胶凝活性很高,整体工艺经济实用。

8.为达到上述目的,本发明的技术方案是:

9.一种钢渣改质剂,其化学成分重量百分比为:al:2-50%、sio2:10-50%、al2o3:10-30%、cao:5-25%、mgo:0.5-3%、fe2o3:0.1-5%;所述钢渣改质剂的粒径为3-10mm。

10.优选的,所述钢渣改质剂由粘土砖废料、高铝砖废料、粉煤灰或高炉渣中的一种或多种和铝渣混合而成。

11.优选的,所述铝渣的主要成分重量百分比为sio2≤6%、al2o3:10-20%、cao:10-15%、mgo≤3%、al:40-70%,粒度为0.5-5.0mm。

12.优选的,所述粘土砖和高铝砖废料的主要成分重量百分比为sio2:50-56%、al2o3:35-40%、cao:0.3-0.5%、mgo:0.2-1.0%、其它杂质:1.0-4.0%,粒度1.0-5.0mm。

13.优选的,所述粉煤灰的主要成分重量百分比为sio2:43-56%、al2o3:20-32%、cao:1.5-5.5%、mgo:0.6-2.0%、fe2o3:4-10%,粒度0.1-2.0mm。

14.优选的,所述高炉渣的主要成分重量百分比为sio2:26-42%、al2o3:10-17%、cao:39-49%、mgo:0.1-1.0%、fe2o3:0.1-1.0%,粒度0.5-3.0mm。

15.在本发明所述钢渣改质剂的成分设计中:

16.本发明所述钢渣改质剂成分中al主要用于还原转炉熔融钢渣中的部分铁的氧化物(如feo、fe2o3)。转炉熔融钢渣中铁的氧化物含量一般在10.0-25.0%之间,其中feo占10.5-13.0%。钢渣改质剂中的金属铝和钢渣中的部分feo快速反应生成al2o3和金属铁(2al 3feo=3fe al2o3),新生成的al2o3和钢渣改质剂中的al2o3、sio2与钢渣中的f-cao反应生成性能稳定且具有胶凝活性的铝酸盐和硅酸盐(硅酸三钙、硅酸二钙),达到金属(铁)回收、钢渣高温稳定化改质、提升资源属性的多重目的。

17.钢渣改质剂可由工业废弃物如粘土砖废料、高铝砖废料、粉煤灰或高炉渣中的一种或几种和铝渣混配而成,原料来源广、加工简单、价格低廉。

18.称取适量的粘土砖、高铝砖废料、粉煤灰、高炉渣和铝渣,通过棒磨机或球磨机简单破碎、粉磨到0.5mm以下,兑入适量粘结剂,然后搅拌混匀、挤压成型、烘干处理,几种原料经过配料、混合搅拌形成粒径3-10mm的颗粒状钢渣改质剂。

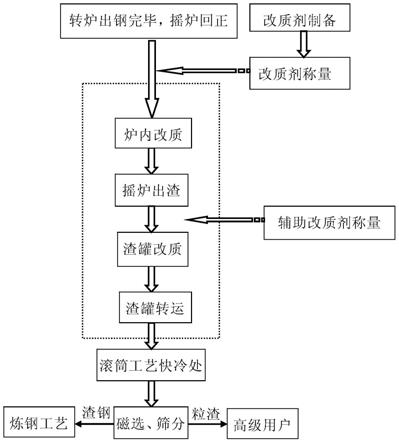

19.本发明利用所述钢渣改质剂进行钢渣改质处理工艺,包括以下步骤:

20.1)转炉出钢完毕后,向转炉熔融钢渣中加入所述钢渣改质剂,所述钢渣改质剂加入量为转炉熔融钢渣重量的4.0~20.0%;

21.2)所述钢渣改质剂加入后熔化,与转炉熔融钢渣混合,完成炉内改质;

22.3)炉内改质后的转炉熔融钢渣出渣至装有辅助改质剂的渣罐中,进行搅拌、混合,实现转炉熔融钢渣的充分改质;辅助改质剂用量为转炉熔融钢渣重量的3~15%;所述辅助改质剂主要成分为sio2和al2o3;

23.4)将充分改质后的转炉熔融钢渣转运至渣处理工位,之后通过滚筒工艺快冷处理成粒状钢渣。

24.优选的,所述辅助改质剂的成分按重量百分比包括:sio2:30.0~98.0%;al2o3:0.50~40.0%;cao:0.5~45.0%;mgo:0.1-0.5%;fe2o3:0-2.0%;所述辅助改质剂的粒径为1.0-5.0mm。

25.优选的,所述辅助改质剂为石英砂、废耐材、高炉渣中的一种或多种。

26.优选的,步骤3)中,所述搅拌方法为利用转炉炉口距渣罐底部的高度差,转炉熔融钢渣倾倒产生的冲击力来实现。

27.优选的,步骤4)中,充分改质后的转炉熔融钢渣转运至渣处理工位时间为0.5-2.0h。

28.进一步,所述转炉熔融钢渣的成分按重量百分比包括:cao:37.0-45.0%、sio2:10.0-15.0%、al2o3:1.0-2.0%、mgo:8.0-12.0%、mno:2.0-4.5%、feo:8.5-13.0%、tfe:18.0-23.0%、p2o5:1.2-2.4%、f-cao:3.5-10.0%。

29.在本发明所述的钢渣改质处理工艺中:

30.转炉出钢完毕,摇炉复位,炉口竖直向上,此时,转炉中钢渣为熔融状态,转炉熔融钢渣的成分按重量百分比包括:cao:37.0-45.0%、sio2:10.0-15.0%、al2o3:1.0-2.0%、mgo:8.0-12.0%、mno:2.0-4.5%、feo:8.5-13.0%、tfe:18.0-23.0%、p2o5:1.2-2.4%、f-cao:3.5-10.0%。

31.钢渣改质剂加入转炉内熔融钢渣中,利用转炉熔融钢渣和高温炉壁(1500-1600℃)所具有的巨大的热容为钢渣改质提供了充足的热力学条件,能够将钢渣改质剂快速熔化,实现钢渣改质剂和转炉熔融钢渣的液-液均匀混合、改质。

32.转炉出渣时,随着转炉的倾动,熔融钢渣和熔化后的钢渣改质剂以液-液状态同时从转炉炉口倒出,冲向渣罐底部。因转炉炉口距离渣罐底部有超过3米(3-5米)的落差,钢渣和钢渣改质剂在下落过程中因重力而产生加速度运动,当落到渣罐底部时渣流的下落速度可达7-10m/s,为钢渣中的feo和f-cao与钢渣改质剂中的还原剂al和al2o3、sio2的接触、反应创造了充足的动力学条件,接触渣罐底部时突然改变运动方向,飞溅并形成漩涡,剧烈搅拌,熔融钢渣和液态钢渣改质剂充分混合。

33.在渣罐内事先加入辅助改质剂,辅助改质剂的化学成分以sio2和al2o3为主,其成分按重量百分比优选为:sio2:30.0-98.0%,al2o3:0.5-40.0%,cao:0.5-45.0%;mgo:0.1-0.5%;fe2o3:0-2.0%。

34.辅助改质剂可以由石英砂、高炉渣、废耐材中一种或几种。依靠转炉熔融钢渣从转炉到渣罐的高度差所产生的冲击力实现钢渣和辅助改质剂的混合、搅拌,实现转炉熔融钢渣的辅助改质。

35.渣罐从转炉下转运到渣处理工位的过程中(转运距离一般为100-2000米),渣罐中的钢渣一直处于高温熔融状态,这个过程可以维持0.5-2.0小时,为钢渣中残余f-cao的稳定化反应提供了充足的反应时间。辅助改质剂中的al2o3和sio2与钢渣中残余f-cao反应,生成性能稳定且具有胶凝活性的铝酸盐和硅酸盐。经过炉内改质和炉外辅助改质处理后的钢渣中f-cao≤2.0%。

36.充分改质后的钢渣经过滚筒工艺快冷处理成粒径小于20mm的颗粒状钢渣,该钢渣不仅化学性能稳定而且胶凝活性很高,既具备高性能骨料的基本性能,也满足水泥熟料的性能要求,可以用于沥青混凝土路面材料或水泥熟料等高价值领域。

37.因此,本发明在不影响炼钢工艺和不增加额外工艺设备的条件下,实现转炉熔融钢渣的炉内改质和炉外辅助改质,f-cao消解充分,钢渣的稳定性极大提高,为后续高价值利用创造了条件。

38.本发明的有益效果:

39.1、钢渣改质剂中的金属铝实现熔融钢渣中部分氧化铁的还原,既提高金属铁的回收率,又能使改质后的钢渣满足水泥熟料对氧化铁含量的要求,同时铝的氧化产物(al2o3)和钢渣改质剂中原有的al2o3和sio2是优良的钢渣改质剂,很容易与钢渣中f-cao等不稳定成分发生反应,生成性能稳定且具有胶凝活性的铝酸三钙(3cao

·

al2o3)、铁铝酸四钙(4cao

·

al2o3·

fe2o3)、硅酸三钙(3cao

·

sio2)和硅酸二钙(2cao

·

sio2),这些都是水泥熟料的重要成分。

40.2、钢渣改质剂选用铝渣和粘土砖废料、高铝砖废料、粉煤灰、高炉渣中的一种或几种混合配制而成,这些原料都是铝冶炼和炼钢工艺的副产物,来源广,成本低,实现以废治废的目的。

41.3、钢渣改质剂加入转炉内,充分利用了熔融钢渣和炉壁庞大的热量,钢渣改质剂受热很快熔化,为熔融钢渣和钢渣改质剂的液-液同相混合创造条件,混合均匀、效率高;利用转炉出渣至渣罐时产生的动力实现熔融钢渣和液态钢渣改质剂的充分混合。

42.4、钢渣改质剂中金属铝与氧化铁的反应为铝热反应,反应过程放出大量热量,弥补钢渣改质剂熔化所吸收的热量,改善炉内温度,防止炉壁耐材的热振损坏。

43.5、钢渣分别与钢渣改质剂和辅助改质剂混合,进行炉内改质和炉外辅助改质,钢渣中的f-cao可以大幅度消除。

44.6、钢渣改质剂在转炉出渣前加入炉内,实现转炉钢渣在线热态改质处理,对现有转炉炼钢工艺没有影响,工艺简单,投资少。

45.7、经过改质处理后的颗粒状钢渣不仅可以大幅度消除f-cao、化学稳定性好,而且碱度低、铝酸盐和硅酸盐等胶凝活性成分含量大幅度提高,资源属性明显改善,为钢渣的高值产品化开发创造了条件。经过改质处理的钢渣可以用于水泥熟料,也可以直接作为骨料用于钢渣混凝土、钢渣沥青路面混凝土、特种除锈剂等高价值工程领域,发挥粒状钢渣特有的性能优势和资源价值。

附图说明

46.图1为本发明实施例钢渣改质工艺流程图。

具体实施方式

47.下面结合实施例及附图对本发明作进一步说明。

48.实施例1

49.参见图1,本发明利用所述钢渣改质剂进行钢渣改质处理工艺,包括以下步骤:

50.1)某钢厂250吨转炉,每炉排渣25吨,转炉熔融钢渣二元碱度4.06,f-cao含量5.30%,转炉出钢完毕后,向转炉熔融钢渣中加入粒径为3.0~10.0mm的所述钢渣改质剂5吨;

51.2)所述钢渣改质剂加入后熔化,与转炉熔融钢渣混合,完成炉内改质;

52.3)炉内改质后的转炉熔融钢渣出渣至装有1吨辅助改质剂的渣罐中,进行搅拌(利用转炉炉口距渣罐底部的高度差,转炉熔融钢渣倾倒产生的冲击力或常规搅拌方法)、混合,实现转炉熔融钢渣的充分改质;所述辅助改质剂为石英砂;

53.4)将充分改质后的转炉熔融钢渣转运至300m外的钢渣处理车间,之后通过滚筒工艺快冷处理成粒状钢渣。

54.粒状钢渣经在线磁选、筛分,粒/块状金属铁(俗称渣钢)直接返炼钢工序回用,颗粒状钢渣(俗称尾渣)粒径小于20mm,其中小于10mm的粒渣不低于85%,钢渣中的游离氧化钙下降到1.65%,满足水泥行业和道路、建筑工程基本要求,作为高性能商品渣直接送用户开展高价值资源化利用,改质前后转炉钢渣的成分见表1。

55.表1

[0056][0057]

实施例2

[0058]

1)某钢厂300吨转炉,每炉排渣25吨,转炉熔融钢渣二元碱度3.86,f-cao含量5.50%,转炉出钢完毕后,向转炉熔融钢渣中加入粒径为3.0~10.0mm的所述钢渣改质剂1.5吨;

[0059]

2)所述钢渣改质剂加入后熔化,与转炉熔融钢渣混合,完成炉内改质;

[0060]

3)炉内改质后的转炉熔融钢渣出渣至装有2吨辅助改质剂的渣罐中,利用转炉炉口距渣罐底部的高度差,转炉熔融钢渣倾倒产生的冲击力对辅助改质剂进行搅拌、混合,实现转炉熔融钢渣的充分改质;所述辅助改质剂为石英砂;

[0061]

4)将充分改质后的转炉熔融钢渣转运至500m外的钢渣处理车间,之后通过滚筒工艺快冷处理成粒状钢渣。

[0062]

粒状钢渣经在线磁选、筛分,粒/块状金属铁(俗称渣钢)直接返炼钢工序回用,颗粒状钢渣(俗称尾渣)的粒径小于30mm,其中小于10mm的粒渣不低于92%,钢渣中的游离氧化钙下降到1.87%,满足水泥行业和道路、建筑工程基本要求,作为高性能商品渣直接送用户开展高价值资源化利用,改质前后转炉钢渣的成分见表2。

[0063]

表2

[0064][0065][0066]

其它实施例的操作过程同实施例1、2,但钢渣改质剂、辅助改质剂的化学成分和加入量不同,钢渣改质后f-cao和二元碱度含量随之发生变化,本发明实施例1~6添加的钢渣改质剂成分见表3,辅助改质剂成分见表4,改质过程中工艺控制条件参见表5,钢渣改质前

后f-cao和二元碱度含量参见表6。

[0067]

表3单位:重量百分比

[0068][0069]

表4单位:重量百分比

[0070][0071][0072]

表5

[0073][0074]

表6

[0075][0076][0077]

由表6可以看出,钢渣改质后f-cao含量和二元碱度得到了大幅度降低,改质后钢渣中f-cao含量可降低78%,改质后钢渣二元碱度含量可降低71%。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。