1.本实用新型涉及电动汽车技术领域,特别涉及一种电动汽车的换电系统。

背景技术:

2.对于电动汽车技术的发展,充电时间长、续航里程短依旧是阻碍电动汽车推广应用的痛点问题。在这种背景下,换电技术应运而生。然而现有电动汽车的换电系统存在如下几个问题:

3.其一、由于换电系统的电路设计不合理,现有电动汽车在某一个电池箱发生故障时,车辆需紧急下高压,直接导致车辆在运行途中抛锚,造成重大影响。

4.其二、现有采用并联方式的换电方案,由于电池包内部的差异,即使各电池箱的soc一致,各电池箱之间的总电压也会有差异,最大可达几伏,这样在各电池箱并联导通瞬间,由于压差的存在及电池内阻很小,会导致瞬间电流非常大,可能会造成电池过流或者部分单体过充的现象。

5.其三、目前多箱电池可换电电动汽车各箱电池通常安装在一个框架上或者使用一个大的整体电池包,当需要换电或者电池需要售后维护时,需通过换电装置将整套电池取下,并重新换上整套电池,因此换电站或售后备件电池箱数量应为系统电池箱数的整数倍,备件电池箱数量多、更换灵活性差,且换电站仅适用于一种或某几种车型,换电站通用性差。

技术实现要素:

6.本实用新型提供一种电动汽车的换电系统,其主要目的在于解决现有电动汽车换电系统存在的电路设计不合理,各电池箱之间的存在较大压差,电池更换灵活性差等的问题。

7.本实用新型采用如下技术方案:

8.一种电动汽车的换电系统,包括电池箱和高压控制盒,所述高压控制盒设有连接于整车高压负载的主线路,并设有若干组调压继电器和调压电阻;若干所述电池箱并联于所述主线路,且第一个所述电池箱通过各所述调压继电器和调压电阻分别连接于其他所述电池箱;所述高压控制盒设有bms主控系统,各所述电池箱均设有与所述bms主控系统相互通信连接的bms从控系统。

9.进一步,还包括相互通信连接的整车控制器和整车仪表,所述bms主控系统通信连接于所述整车控制器。

10.进一步,所述主线路依次设有第一手动维修开关、第一主正继电器、第一主负继电器和第一电压传感器,并在所述第一手动维修开关前端并联有若干所述调压继电器和调压电阻。

11.进一步,所述高压控制盒内设有并联于所述主线路的外接充电线路,并设有并联于所述第一主正继电器的预充电阻和预充继电器。

12.进一步,各所述电池箱内依次设有第二手动维修开关、第二主正继电器和第二电压传感器,并配设有加热膜和加热膜开关。

13.进一步,还包括充电设备,各所述充电设备分别电连接于各所述电池箱,并通信连接于各所述bms从控系统。

14.进一步,各所述电池箱为磷酸铁锂电池

15.和现有技术相比,本实用新型产生的有益效果在于:

16.1、本实用新型中各个电池箱以并联方式连接于高压控制盒,车辆使用过程中若某一个电池箱发生故障,可控制该电池箱断开连接,其余电池箱则能正常工作维持整车运行至维修区域,不会造成半路抛锚。

17.2、本实用新型在各电池箱支路配置调压继电器和调压电阻,上电控制时,通过多次调压测试,防止各电池箱由于单独充电导致总电压的压差过大,从而确保电池系统的一致性,并防止电池包间并联时环流过大而造成过流或过充等安全问题。

18.3、换电站或售后电池备件时,由于各箱电池可单独拆下充电,换电时可多个不同车辆拆下来的电池箱自由组合,因此可减少电池备件数量,并提高通用化水平。

附图说明

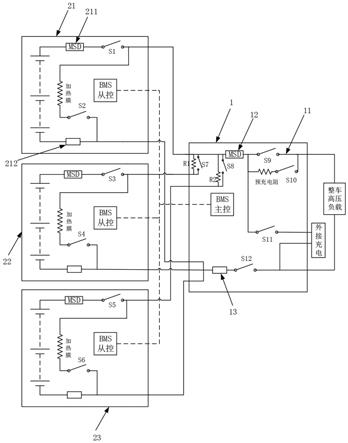

19.图1为换电系统的电路结构示意图。

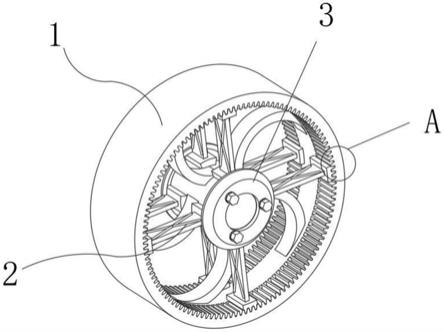

20.图2为单个电池箱与充电设备的电路结构示意图。

21.图3为换电系统的控制方法的流程示意图。

22.图4为换电系统的故障处理流程示意图。

具体实施方式

23.下面参照附图说明本实用新型的具体实施方式。为了全面理解本实用新型,下面描述到许多细节,但对于本领域技术人员来说,无需这些细节也可实现本实用新型。

24.参照图1和图2,一种电动汽车的换电系统,包括高压控制盒1和三个电池箱(21、22和23),高压控制盒1设有连接于整车高压负载的主线路11,并设有两组调压继电器(s7和s8)和调压电阻(r1和r2);三个电池箱(21、22和23)并联于主线路11,且第一个电池箱21通过调压继电器(s7和s8)和调压电阻(r1和r2)分别连接于第二电池箱22和第三个电池箱23;高压控制盒1设有bms主控系统,各电池箱(21、22和23)均设有与bms主控系统相互通信连接的bms从控系统。需要说明的是,本实施例中电池箱和调压继电器的数量仅为举例说明,并不代表唯一的数量限定,在应用中可根据实际需求进行增减。

25.参照图1和图2,主线路11依次设有第一手动维修开关12、第一主正继电器s9、第一主负继电器s12和第一电压传感器13,并在第一手动维修开关12前端并联有两个调压继电器(s7和s8)和两个调压电阻(r1和r2)。高压控制盒内1设有并联于主线路11的外接充电线路,并设有并联于第一主正继电器s9的预充电阻和预充继电器s10。

26.参照图1和图2,各电池箱(21、22和23)分别设有第二主正继电器(s1、s3和s5),并配设有加热膜和加热膜开关(s2、s4和s6)。此外,各电池箱(21、22和23)内还设有第二手动维修开关211和第二电压传感器212。

27.参照图1和图2,换电系统还包括相互通信连接的整车控制器(图中未体现)和整车

仪表(图中未体现),bms主控系统通信连接于整车控制器,并通过整车控制器发送电池过压报警等信息至整车仪表。

28.参照图1和图2,换电系统还包括充电设备3,各充电设3备连接于各电池箱的正负极,并通信连接于各bms从控系统。各电池箱(21、22和23)可单独拆卸下来,并与充电设备3连接以进行充电,各bms从控系统实时监控充电过程中的电池状态,并记录电池的soc与soh;当各电池箱(21、22和23)装车后,各bms从控系统将记录的soc与soh发送至bms主控系统,bms主控系统由此计算出整个系统的soc与soh状态,并发送至整车仪表。

29.参照图1至图3,以下介绍上述换电系统的控制方法,具体包括如下步骤:

30.(1)bms主控系统以及各bms从控系统上低压电并进行自检。

31.(2)bms主控系统采集各bms从控系统的id,并确认电池箱数量。具体地,各bms从控系统将自身id发送至bms主控系统,bms主控系统通过识别id从而确定电池箱的数量。

32.(3)bms从控系统采集各电池箱总电压和箱内各单体电压,由此判断各电池箱之间的总电压差、同一箱内各单体电压之间的压差以及所有单体电压是否分别小于设定的第一阈值v1、第二阈值v2和第三阈值v3,若是则执行步骤(4),否则发送报警至整车仪表,禁止上高压。具体地,若各电池箱之间的总电压差超过设定的第一阈值v1,则bms主控系统通过整车控制器向整车仪表发送箱间压差报警;若同一箱内各单体电压之间的压差超过设定的第二阈值v2,则通过整车控制器向整车仪表发送单体压差报警;若所有电池单体中的最高单体电压超过设定的第三阈值v3,则通过整车控制器向整车仪表发送单体电池过压报警;若均不超过设定阈值,则执行步骤(4)。

33.(4)bms从控系统控制各电池箱(21、22和23)完成高压连接,并通过各调压电阻(r1和r2)调节各电池箱的电压。具体地,各bms从控系统通过控制第二主正继电器(s7、s3和s5)闭合来控制电池箱实现高压连接。

34.(5)bms主控系统判断各电池箱(21、22和23)的最高单体电压是否小于设定的第四阈值v4,若是则执行步骤(6),否则首先断开最高单体电压所在电池箱的高压连接,再依次断开其他电池箱内的主正继电器,并发送单体电池过压报警至整车仪表,禁止上高压。具体地,各bms从控系统通过控制第二主正继电器(s1、s3和s5)断开来控制电池箱(21、22和23)断开高压连接。

35.(6)bms主控系统判断各电池箱之间的总电压差是否小于设定的第五阈值v5,若是则执行步骤(7),否则判断上电是否超时,若超时则发送超时报警,若未超时,则返回步骤(5)判断。

36.(7)bms主控系统依次闭合各调压继电器(s7和s8)以结束调压。

37.(8)bms主控系统接收整车上高压指令,并完成高压上电。具体地,bms主控系统首先控制第一主负继电器s12闭合,然后闭合预充继电器s10,预充完成后再闭合第一主正继电器s9,并断开预充继电器s10,由此完成高压上电。

38.参照图1至图3,作为优选方案:各电池箱(21、22和23)为磷酸铁锂电池,并且第一阈值v1=2v,第二阈值v2=50mv,第三阈值v3=3.65v,第四阈值v4=3.65v,第五阈值v5=0.5v。

39.参照图4,该换电系统的控制方法还包括如下故障处理流程:

40.s1、车辆正常运行或上电。

41.s2、各bms从控系统检测自身故障情况,并确认故障点和故障严重度。

42.s3、bms主控系统采集各bms从控系统的故障信息,若确认某个电池箱发生严重故障需要断开高压,则发送指令断开该电池箱的高压连接,并将故障信息发送至整车仪表。

43.s4、bms主控系统更改bms限流值等参数并发送至整车控制器。在此过程中,bms主控系统继续监控故障电池箱状态,若有极端情况立即预警并紧急处理。

44.s5、整车控制器依据bms主控系统发送的bms限流值调整电机功率,并将车行驶至维修区域再进行电池故障处理。调整bms限流值后,整车动力性下降,但仍可正常行驶至维修区域再进行电池故障处理。

45.综上可知,本实用新型中每个电池箱(21、22和23)可单独从车上拆下进行外接充电。在电池箱并联入系统中时,若检测到各电池箱之间的总电压差较大,可通过调压电阻进行分压,调压过程中可实时监控各电池箱的最高单体电压情况,若出现电压过高时应立即切断该电池箱的高压回路。当其他电池箱中电压与第一个电池箱21总电压一致时,再闭合所对应调压继电器从而结束调压,由此防止电池包间并联时环流过大而造成过流或过充等安全问题。

46.上述仅为本实用新型的具体实施方式,但本实用新型的设计构思并不局限于此,凡利用此构思对本实用新型进行非实质性的改动,均应属于侵犯本实用新型保护范围的行为。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。