1.本发明涉及汽车领域,尤其涉及一种使用梯度泡沫铝的汽车保险杠。

背景技术:

2.泡沫铝是一种新型多孔金属材料,其空间结构特性使其兼具有金属和泡沫的特征,与传统金属材料相比,泡沫铝质量轻,比强度、比刚度高,具有良好的冲击吸能能力和阻尼性能等。同时,由于其不同于实体材料的微观结构,使其具有许多实体材料不可比拟的特性,如缓冲吸能、电磁屏蔽、降噪隔音等。在泡沫铝中加入碳纳米管,制备所得的复合泡沫,可以充分发挥增强相碳纳米管高比强度、高比模量的特性,显著提高泡沫铝的压缩强度和吸能能力,同时不增加材料的密度。此外,碳纳米管增强铝基复合泡沫的压缩性能可随碳纳米管含量的增加而增强,因此可在密度不增加情况下设计复合泡沫的性能,这是其突出的优点。泡沫铝及其复合泡沫因其独特的压缩力学性能,通常被作为抗冲击防护保护件,在其受到冲击作用时可在短时间内产生较大应变进而完成吸能,通过代替牺牲的方式起到保护作用。

3.将泡沫铝通过原位或非原位的方法填入金属管结构中,得到泡沫铝填充管结构。这种复合结构将二者的性质进行有效结合,泡沫芯材抑制了管材的屈曲变形,外部管材限制泡沫铝在载荷作用下的膨胀。因此,在两者的相互作用下,材料的压缩曲线更加平缓,其冲击载荷更加稳定,具有更高的平均冲击载荷和更强的吸能能力,冲击响应和吸能效果都高于芯材与管的数值之和。此外,相比非原位填充管,填充间隙更小的原位填充管具有更加优异的力学性能和吸能能力。因此,泡沫铝填充管具有变形过程稳定、比吸能高、抗冲击性能好等特点,是极具应用前景的吸能缓冲结构。

4.梯度泡沫材料是一种通过设计本身的密度、孔径大小或材料组分的分布,从而能在一定程度上改变其能量吸收和抗冲击等性能的材料。梯度泡沫铝材料可分为密度梯度、孔径梯度以及成分梯度泡沫铝等,其中密度梯度泡沫铝是指沿着某一方向,通过改变单位体积孔洞的数量从而改变密度;孔径梯度泡沫铝是指沿着某一方向改变泡孔尺寸的大小;成分梯度泡沫铝是指沿着某一方向,孔壁材料的材质发生改变。基于结构的特点,梯度泡沫铝在不同受力状态下具有独特的能量吸收行为。

5.随着经济和科学技术的发展,汽车行业得到了高速发展,给人们带来便捷的同时,环境和安全等问题日益显现,因此,汽车的安全性和轻量化设计日益重要。汽车保险杠作为车身上的安全装置,除了要考虑与整车造型一致,其缓冲吸能能力、保护乘客及车身安全的功能尤为重要。当汽车在发生碰撞时,保险杠要具有吸收大量能量的能力,减少乘客及车身受到的伤害,起到保护作用。传统保险杠主要由钢材制成,之后为追求汽车的轻量化,出现了塑料保险杠。这两种保险杠虽然具有一定的防撞能力,但其缓冲吸能能力有限,无法有效保护乘客及车身安全。

6.公告号为cn205601764u的中国实用新型专利公开了一种高安全性汽车保险杠,在保险杠内使用单性缓冲圈、弹性球进行缓冲和减震,但由于材料的弹性,在撞击之后材料会

发生反弹,无法起到良好的吸能作用。公告号为cn205396216u的中国实用新型专利公开了一种泡沫铝汽车防撞梁,将填充有泡沫铝的铝管吸能柱作为吸能主体,但存在压溃载荷过大的问题,在受到低速撞击时可能无法使防撞梁发生变形进而吸收能量,而将冲击力直接传递至车内人员。公开号为cn109131178a的中国发明专利公开了一种新型汽车前防撞梁总成,在其横梁总成内设置18~24层密度由中间向两端递减的梯度泡沫铝。但由于纯泡沫铝强度较低,碰撞能力欠佳。

7.因此,针对以上技术问题,提出一种缓冲吸能能力强,可最大限度保护乘客及车身安全的汽车保险杠结构,是本领域亟需解决的技术问题。

技术实现要素:

8.本发明的目的在于提供一种使用梯度泡沫铝的汽车保险杠,利用成分梯度复合泡沫、密度梯度泡沫铝填充管的特性,提高保险杠的缓冲吸能能力,有效保护乘客及车身安全,解决已有技术的缺陷。

9.本发明采用以下技术方案:

10.一种使用梯度泡沫铝的汽车保险杠,包括保险杠壳体、缓冲吸能层和保险杠骨架,缓冲吸能层分别与保险杠壳体和保险杠骨架固定连接,保险杠骨架与车身固定连接,其中:缓冲吸能层包括复合泡沫材料层和泡沫铝填充管;复合泡沫材料层包括沿靠近车身方向依次设置的外侧纯泡沫铝层、碳纳米管增强泡沫铝基复合材料层和内侧纯泡沫铝层;泡沫铝填充管由密度梯度变化的泡沫铝原位填充薄壁铝合金管组成;多个泡沫铝填充管沿垂直复合泡沫材料层的方向穿插设置在复合泡沫材料层内。

11.进一步的,外侧纯泡沫铝层和内侧纯泡沫铝层的孔隙率大于或等于碳纳米管增强泡沫铝基复合材料层的孔隙率。

12.进一步的,外侧纯泡沫铝层包括2~4层沿靠近车身方向孔隙率逐渐减小的纯泡沫铝,内侧纯泡沫铝层包括2~4层沿靠近车身方向孔隙率逐渐增大的纯泡沫铝。

13.进一步的,碳纳米管增强泡沫铝基复合材料层包括3~7层沿靠近车身方向孔隙率先逐渐减小后对称增大和/或碳纳米管质量分数先逐渐增大后对称减小的复合材料。

14.进一步的,泡沫铝填充管由3~5层沿靠近车身方向密度逐渐增大的泡沫铝原位填充薄壁铝合金管组成。

15.进一步的,纯泡沫铝层的密度为0.54~1.62g/cm3,孔隙率为80~40%,碳纳米管增强泡沫铝基复合材料层中碳纳米管的质量分数为0~4wt.%,孔隙率为80~40%。

16.进一步的,泡沫铝填充管中泡沫铝密度为0.54~1.62g/cm3,孔隙率为80~40%,泡沫铝直径为20~40mm,薄壁管壁厚为0.5~2mm。

17.进一步的,保险杠骨架包括铝合金加强横梁、吸能盒和连接片,铝合金加强横梁与缓冲吸能层固定连接,吸能盒的一端与铝合金加强横梁固定连接,另一端与连接片固定连接,连接片与车身固定连接。

18.进一步的,吸能盒为内外双腔结构,内腔和外腔之间通过加强筋固定连接,内腔由远离车身位置的硬质弹簧和靠近车身位置的泡沫铝组成。

19.进一步的,吸能盒中泡沫铝的密度为0.54~1.62g/cm3,孔隙率为80~40%。

20.本发明的使用梯度泡沫铝的汽车保险杠,具有以下有益效果:

21.(1)本发明的使用梯度泡沫铝的汽车保险杠,缓冲吸能层采用由纯泡沫铝层和碳纳米管增强泡沫铝基复合材料层组成的成分梯度复合泡沫材料,通过逐层压溃提供良好的缓冲吸能能力,利用碳纳米管增强泡沫铝基复合材料比纯泡沫铝材料具有更高强度的特性,有效提高保险杠结构的防撞性能;同时在复合泡沫材料层中垂直穿插设置多个密度梯度变化的泡沫铝填充管,可在大冲击速度下提供更强的吸能能力和斜向冲击下的稳定性,减少汽车受到碰撞时车内乘客所受冲击力,最大程度保护乘客及车身安全。

22.(2)本发明的使用梯度泡沫铝的汽车保险杠,吸能盒综合使用硬质弹簧和泡沫铝,当吸能盒开始变形时,首先由内部设置有硬质弹簧的部分承受压缩载荷,当硬质弹簧被完全压缩时,填充有泡沫铝的部分进行之后的吸能过程,充分协同发挥各材料的特性,最大限度提升汽车保险杠的缓冲吸能能力,在撞击最后阶段减小乘客所受冲击力。

附图说明

23.为了更清楚的说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见的,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它附图。

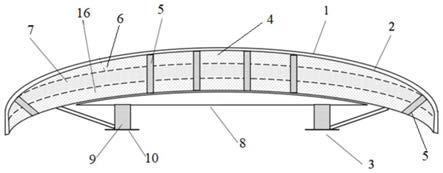

24.图1为本发明的使用梯度泡沫铝的汽车保险杠的结构示意图;

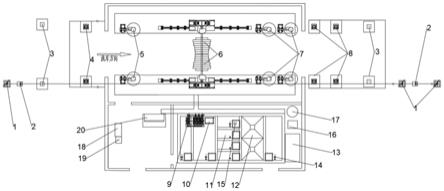

25.图2为本发明的一种实施例中吸能盒的横截面示意图;

26.图3为本发明的另一种实施例中吸能盒的横截面示意图;

27.图4为本发明的一种实施例中吸能盒的纵截面示意图;

28.图5为本发明实施例1中成分梯度复合泡沫材料与纯泡沫铝的应力-应变性能对比曲线图;

29.图6为本发明实施例1中密度梯度泡沫铝填充管与纯泡沫铝填充管、薄壁空管及纯泡沫铝的应力-应变性能对比曲线图;

30.图中:1-保险杠壳体,2-缓冲吸能层,3-保险杠骨架,4-复合泡沫材料层,5-泡沫铝填充管,6-外侧纯泡沫铝层,7-碳纳米管增强泡沫铝基复合材料层,8-铝合金加强横梁,9-吸能盒,10-连接片,11-内腔,12-外腔,13-加强筋,14-硬质弹簧,15-泡沫铝,16-内侧纯泡沫铝层。

具体实施方式

31.下面将结合本发明中的附图,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通的技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本发明的保护范围。

32.一种使用梯度泡沫铝的汽车保险杠,如图1所示,包括保险杠壳体1、缓冲吸能层2和保险杠骨架3,缓冲吸能层2分别与保险杠壳体1和保险杠骨架3固定连接,保险杠骨架3与车身固定连接,其中:缓冲吸能层2包括复合泡沫材料层4和泡沫铝填充管5;复合泡沫材料层4包括沿靠近车身方向依次设置的外侧纯泡沫铝层6、碳纳米管增强泡沫铝基复合材料层7和内侧纯泡沫铝层16;泡沫铝填充管5由密度梯度变化的泡沫铝原位填充薄壁铝合金管组

成;多个泡沫铝填充管5沿垂直复合泡沫材料层4的方向穿插设置在复合泡沫材料层4内。

33.本发明的使用梯度泡沫铝的汽车保险杠,缓冲吸能层采用由纯泡沫铝层和碳纳米管增强泡沫铝基复合材料层组成的成分梯度复合泡沫材料,通过逐层压溃提供良好的缓冲吸能能力,利用碳纳米管增强泡沫铝基复合材料比纯泡沫铝材料具有更高强度的特性,有效提高保险杠结构的防撞性能;同时在复合泡沫材料层中垂直穿插设置多个密度梯度变化的泡沫铝填充管,可在大冲击速度下提供更强的吸能能力和斜向冲击下的稳定性,减少汽车受到碰撞时车内乘客所受冲击力,最大程度保护乘客及车身安全。

34.具体的,在本发明的一些实施例中,外侧纯泡沫铝层6和内侧纯泡沫铝层16的孔隙率大于或等于碳纳米管增强泡沫铝基复合材料层7的孔隙率。纯泡沫铝层位于保险杠的最外侧和最内侧,当受到撞击时,首先发生塑性变形,吸收大量能量;当泡沫铝层达到致密化,碳纳米管增强泡沫铝基复合材料层吸收剩余能量。由于泡沫铝中加入了碳纳米管增强相,材料的屈服应力、强度更大,具有突出的防撞性能和缓冲能力。泡沫铝层和碳纳米管增强泡沫铝基复合材料层的逐层设置,撞击后变形过程为逐渐坍塌模式,可以更好地起到缓冲作用。本发明采用中间强度高、两侧强度低的类纺锤形泡沫结构,即可保护主动冲击物体,又可保护被动冲击物体,也即对行人和车内人员都进行保护,安全性能高。

35.优选的,在本发明的一些实施例中,外侧纯泡沫铝层6包括2~4层沿靠近车身方向孔隙率逐渐减小的纯泡沫铝,内侧纯泡沫铝层16包括2~4层沿靠近车身方向孔隙率逐渐增大的纯泡沫铝;碳纳米管增强泡沫铝基复合材料层7包括3~7层沿靠近车身方向孔隙率先逐渐减小后对称增大和/或碳纳米管质量分数先逐渐增大后对称减小的复合材料。缓冲吸能层综合运用了密度梯度和成分梯度材料,具有更强的能量吸收能力,有利于更好的保护乘客安全。

36.梯度泡沫铝在低速冲击下具有逐层压缩变形的特点,密度梯度泡沫铝从密度最小(即孔隙率最大)一层开始变形,成分梯度泡沫铝则从强度最小的一层开始变形。此外,由于基体材料性能相差较大,成分梯度在压缩下一般会有多平台的出现。在高速冲击下,梯度泡沫铝的吸能效果会明显优于均匀泡沫铝。特别是,可根据应用环境的要求对梯度泡沫铝进行相应优化的梯度结构设计,有效提高其吸能能力和抗冲击性能。

37.具体的,在本发明的一些实施例中,外侧纯泡沫铝层6和内侧纯泡沫铝层16的密度为0.54~1.62g/cm3,孔隙率为80~40%,碳纳米管增强泡沫铝基复合材料层7中碳纳米管的质量分数为0~4wt.%,孔隙率为80~40%。优选的,复合泡沫材料层由粉末冶金法添加造孔剂法制成。更具体的,碳纳米管的质量分数为大于0、小于等于4wt.%;优选的,碳纳米管质量分数为2~3wt.%。

38.具体的,在本发明的一些实施例中,碳纳米管增强泡沫铝基复合材料层中,碳纳米管作为增强相;可选的,增强相还可为碳纳米管、石墨烯、碳化硅和氧化铝中任意一种。

39.具体的,在本发明的一些实施例中,泡沫铝填充管5由3~5层沿靠近车身方向密度逐渐增大的泡沫铝原位填充薄壁铝合金管组成。泡沫铝填充管中泡沫铝密度为0.54~1.62g/cm3,孔隙率为80~40%,泡沫铝直径为20~40mm,薄壁管壁厚为0.5~2mm。优选的,泡沫铝填充管采用泡沫铝原位填充薄壁管的方法制备得到。

40.密度梯度泡沫铝填充薄壁管的耐撞性能明显优于均匀密度泡沫铝填充管,尤其在冲击角度增大时优势更为明显。

41.优选地,在本发明的一些实施例中,如图1所示,泡沫铝填充管5分别位于汽车的正前方和侧前方;正前方等距离布置4根泡沫铝填充管,侧前方对称布置2根泡沫铝填充管,正前方的泡沫铝填充管间距为100~250mm。

42.在保险杠最容易受到撞击的中间及两侧部分的复合泡沫材料层中加入具有更强吸能能力的密度梯度泡沫铝填充管,即使在斜向冲击下也具有较为稳定的变形模式,可以保证在高速冲击时也能吸收大部分能量。与均匀密度泡沫铝填充管相比,密度自碰撞端沿轴向逐渐增大的密度梯度泡沫铝填充管在斜向冲击下更容易发生塑性铰接,发生更加稳定高效的渐进压溃,初始峰值应力更小,比吸能更大,即吸能能力更强。

43.具体的,在本发明的一些实施例中,保险杠骨架3包括铝合金加强横梁8、吸能盒9和连接片10,铝合金加强横梁8与缓冲吸能层2固定连接,吸能盒9的一端与铝合金加强横梁8固定连接,另一端与连接片10固定连接,连接片10与汽车固定连接。优选的,采用焊接方式固定连接。

44.更具体的,铝合金加强横梁8由拱形铝合金板和铝合金平板构成,内部为空腔;连接片10上留有与车身连接用的连接孔。保险杠壳体1采用塑料材质,在汽车与行人发生碰撞时保护行人安全,减小对行人的伤害程度。

45.具体的,在本发明的一些实施例中,吸能盒9为内外双腔结构,内腔11和外腔12之间通过加强筋13固定连接,内腔11由远离车身位置的硬质弹簧14和靠近车身位置的泡沫铝15组成。优选的,硬质弹簧14位于吸能盒9的前1/3部分,泡沫铝15占据靠近车身的2/3部分。当吸能盒9开始变形时,首先由内部设置有硬质弹簧的部分承受压缩载荷,当硬质弹簧被完全压缩时,填充有泡沫铝的部分进行之后的吸能过程。

46.具体的,在本发明的一些实施例中,吸能盒9中泡沫铝15的密度为0.54~1.62g/cm3,孔隙率为80~40%。

47.更具体的,作为本发明的一种实施方式,如图2和图4所示,吸能盒9外腔12为六棱柱型,内腔11为圆柱形;圆柱形内腔11与六棱柱型外腔12之间有加强筋13固定连接。圆柱形内腔11内靠近铝合金加强横梁8的1/3部分为硬质弹簧14,靠近车身的2/3部分填充孔隙率为40~80%的泡沫铝15。作为本发明的另一种实施方式,如图3所示,吸能盒外腔和内腔均为圆柱形。

48.本发明综合运用了泡沫铝、碳纳米管增强泡沫铝基复合材料和密度梯度泡沫铝填充管,在缓冲层的复合泡沫材料层中设置具有更强吸能能力的密度梯度泡沫铝填充管,在吸能盒中综合使用硬质弹簧和泡沫铝,充分协同发挥各材料特性,最大限度提升汽车保险杠的缓冲吸能能力,减少汽车受到碰撞时车内乘客所受冲击力,也就是通过牺牲保险杠材料,最大程度保护乘客及车身安全。本发明相对于现有汽车保险杠,具有缓冲吸能能力更好、质量更轻等特点。

49.以上对本发明的使用梯度泡沫铝的汽车保险杠做了详细的介绍,下面结合具体实施例做更进一步说明。

50.实施例1

51.一种使用梯度泡沫铝的汽车保险杠,如图1所示,包括塑料材质的保险杠壳体1、缓冲吸能层2和保险杠骨架3,缓冲吸能层2分别与保险杠壳体1和保险杠骨架3固定连接。缓冲吸能层2包括成分梯度复合泡沫材料层4和密度梯度泡沫铝填充管5,成分梯度复合泡沫材

料层由粉末冶金法添加造孔剂法制成,由外侧泡沫铝块6、内侧泡沫铝块16和中间碳纳米管增强泡沫铝基复合材料7构成,内侧和外侧泡沫铝密度为1.08g/cm3,对应孔隙率为60%,中间碳纳米管增强泡沫铝基复合材料的碳纳米管质量分数为2.5wt.%,孔隙率与纯泡沫铝块相同。密度梯度泡沫铝填充管5为4层孔隙率为40~80%的密度梯度泡沫铝原位填充壁厚1.5mm的铝合金薄壁管制成,其中密度向靠近车身方向逐渐增大,泡沫铝直径为30mm。保险杠骨架3包括铝合金加强横梁8、吸能盒9、连接片10。吸能盒9内腔中靠近铝合金加强横梁8的1/3部分为硬质弹簧14,靠近车身的2/3部分填充孔隙率为40~80%的泡沫铝15。

52.如图5所示,为本发明实施例1中成分梯度复合泡沫材料与纯泡沫铝的应力-应变性能对比曲线。可见在相同情况下,与质量相同的纯泡沫铝相比,梯度复合泡沫材料的初始峰值应力较小,更容易发生变形从而被压溃,具有更好的缓冲能力。此外,梯度泡沫铝的吸能量明显高于纯泡沫铝,具有更强的能量吸收能力,有利于更好保护乘客安全。

53.如图6所示,为本发明实施例1中密度梯度泡沫铝填充管与纯泡沫铝填充管、薄壁空管及纯泡沫铝的应力应变性能对比曲线图。可见泡沫铝填充管屈服应力和平台应力明显高于纯泡沫铝,在质量没有发生变化的前提下,由于泡沫铝与薄壁空管之间的相互作用,填充管的吸能量远高于纯泡沫铝与薄壁空管吸能量的数值之和,在撞击力较大时可以有效吸收能量。同时,由于梯度泡沫铝的特性,梯度泡沫铝填充管的屈服应力低于均匀密度泡沫铝填充管,应力水平之间提高,变形过程为逐渐坍塌模式,可以更好地起到缓冲作用,保护人员安全。

54.实施例2

55.本实施例中缓冲吸能层包括功能梯度复合泡沫材料层和密度梯度泡沫铝填充管,成分梯度复合泡沫材料层由粉末冶金法添加造孔剂法制成,由外侧泡沫铝块、内侧泡沫铝块和中间碳纳米管增强泡沫铝基复合材料构成,外侧和内侧的泡沫铝密度为0.54g/cm3,对应孔隙率为80%,碳纳米管增强泡沫铝基复合材料的碳纳米管质量分数为2wt.%,孔隙率为60%。密度梯度泡沫铝填充管为4层孔隙率为40~80%的密度梯度泡沫铝原位填充壁厚1.5mm的铝合金薄壁管制成,其中密度向靠近车身方向逐渐增大,泡沫铝直径为30mm。

56.其余结构与实施例1一致。

57.实施例3

58.本实施例中缓冲吸能层包括功能梯度复合泡沫材料层和密度梯度泡沫铝填充管,成分梯度复合泡沫材料层由粉末冶金法添加造孔剂法制成,由外侧两层泡沫铝块、中间三层碳纳米管增强泡沫铝基复合材料和内侧两层泡沫铝块构成;沿靠近车身方向,外侧两层泡沫铝密度分别为0.54g/cm3、1.08g/cm3,对应孔隙率分别为80%和60%,三层碳纳米管增强泡沫铝基复合材料的碳纳米管质量分数为2wt.%,孔隙率分别为60%、40%、60%,内侧两层泡沫铝密度分别为1.08g/cm3、0.54g/cm3,对应孔隙率分别为60%和80%。密度梯度泡沫铝填充管为4层孔隙率为40~80%的密度梯度泡沫铝原位填充壁厚1.5mm的铝合金薄壁管制成,其中密度向靠近车身方向逐渐增大,泡沫铝直径为30mm。

59.其余结构与实施例1一致。

60.实施例4

61.本实施例中缓冲吸能层包括功能梯度复合泡沫材料层和密度梯度泡沫铝填充管,成分梯度复合泡沫材料层由粉末冶金法添加造孔剂法制成,由外侧两层泡沫铝块、中间三

层碳纳米管增强泡沫铝基复合材料和内侧两层泡沫铝块构成;沿靠近车身方向,外侧两层泡沫铝密度分别为0.54g/cm3、1.08g/cm3,对应孔隙率分别为80%和60%,三层碳纳米管增强泡沫铝基复合材料的碳纳米管质量分数分别为1.5wt.%、2.5wt.%和1.5wt.%,孔隙率均为60%,内侧两层泡沫铝密度分别为1.08g/cm3、0.54g/cm3,对应孔隙率分别为60%和80%。密度梯度泡沫铝填充管为4层孔隙率为40~80%的密度梯度泡沫铝原位填充壁厚1.5mm的铝合金薄壁管制成,其中密度向靠近车身方向逐渐增大,泡沫铝直径为30mm。

62.其余结构与实施例1一致。

63.本发明的使用梯度泡沫铝的汽车保险杠,使用成分梯度复合泡沫材料和梯度泡沫铝填充管,相比纯泡沫铝材料具有更加优异的缓冲吸能性能,可在碰撞发生时有效减小撞击给人员带来的伤害,保护乘客及车身的安全。

64.以上借助具体实施例对本发明做了进一步描述,但是应该理解的是,这里具体的描述,不应理解为对本发明的实质和范围的限定,本领域内的普通技术人员在阅读本说明书后对上述实施例做出的各种修改,都属于本发明所保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。