1.本实用新型涉及一种具有自动上下料机构的双面磨床。

背景技术:

2.现有的用于加工老虎钳的双面磨床,一般是通过人工手动将老虎钳装入夹具中,再通过砂轮对加工面进行打磨。加工完成后,通过人工手动将老虎钳取出。这就导致加工效率较低,同时安全系数也较低。

技术实现要素:

3.本实用新型的目的是提供一种具有自动上下料机构的双面磨床,加工效率较高。

4.为达到上述目的,本实用新型采用的技术方案是:

5.一种具有自动上下料机构的双面磨床,包括机床、沿平行第一方向依次排列的设于所述机床上的上料机构和下料机构、沿平行第一方向依次排列的设于所述机床上的加工机构和具有加工腔体的第一主体、设于所述机床上的且与所述第一主体沿垂直第一方向排列的夹持定位机构;

6.所述上料机构包括设于所述机床上的第一安装座、设于所述第一安装座上的且底部与所述第一安装座之间间隔排列的落料槽、可沿平行第一方向滑动的设于所述落料槽和所述第一安装座之间的且用于承载工件的第一滑动座、设于所述第一安装座上的且用于驱动所述第一滑动座运动的第一驱动缸;

7.所述下料机构包括可沿平行第一方向滑动的设于所述机床上的下料槽、设于所述机床上的且用于驱动所述下料槽运动的第二驱动缸;

8.所述夹持定位机构,可沿垂直第一方向滑动的设于所述机床上,且具有上下料位置和加工位置:

9.所述夹持定位机构处于所述上下料位置且用于上料时,用于定位并夹持所述第一滑动座推入的工件;

10.所述夹持定位机构处于所述加工位置时,所述第二驱动缸用于驱动所述下料槽沿第一方向的反向运动,所述夹持定位机构用于滑动至所述上料机构和所述下料机构之间,并将所述工件送入所述第一主体中;

11.所述夹持定位机构处于所述上下料位置且用于下料时,所述第二驱动缸用于驱动所述下料槽沿第一方向的正向运动,使其滑动至所述夹持定位机构和所述第一主体之间,且位于所述工件的正下方。

12.优选地,所述夹持定位机构包括设于所述机架上的第二安装座、可沿垂直第一方向滑动的设于所述第二安装座上的第二滑动座、可绕自身轴心线方向转动的设于所述第二滑动座上的第三驱动缸,所述第三驱动缸的轴心线方向垂直第一方向;

13.所述第三驱动缸包括第一缸体、可沿自身长度延伸方向伸缩的设于所述第一缸体中的第一推杆;

14.所述夹持定位机构还包括用于相互配合的夹持所述工件的且分别转动连接在所述第一缸体上的第一夹块和第二夹块、两端分别与所述第一推杆和所述第一夹块转动连接的第一连杆、两端分别与所述第一推杆和所述第二夹块转动连接的第二连杆;

15.所述第一夹块和所述第二夹块的转动轴心线、以及所述第一连杆和所述第二连杆两端的转动轴心线相互平行,且平行第一方向。

16.更优选地,所述夹持定位机构处于所述上下料位置且用于上料时,所述第一夹块和所述第二夹块沿上下方向排列;

17.所述夹持定位机构处于所述加工位置时,所述第一夹块和所述第二夹块沿水平方向排列;

18.所述夹持定位机构处于所述上下料位置且用于下料时,所述第一夹块和所述第二夹块沿水平方向排列。

19.更优选地,所述第一缸体包括第一本体、连接在所述第一本体一端的且与所述第一推杆沿第一方向间隔排列的第一安装件和第二安装件,所述第一夹块和所述第二夹块分别转动连接在所述第一安装件和所述第二安装件上;

20.所述第一安装件位于所述第一推杆远离所述上料机构的一侧,所述第二安装件位于所述第一推杆靠近所述上料机构的一侧。

21.更进一步优选地,所述夹持定位机构还包括连接在所述第一安装件上的第一定位板,所述第一滑动座包括用于承载所述工件的底板、凸设于所述底板上表面的第二定位板,所述第一定位板和所述第二定位板相互靠近的两侧分别设有用于配合的贴抵所述工件两侧的仿形定位面;

22.所述底板的上表面低于所述第一定位板的下表面。优选地,所述第一定位板的上表面低于所述工件的上表面。

23.更进一步优选地,所述夹持定位机构还包括设于所述第二滑动座上的第四驱动缸,所述第四驱动缸包括转动连接在所述第二滑动座上的第二缸体、可沿自身长度延伸方向伸缩的设于所述第二缸体中的第二推杆,所述第二推杆转动连接在所述第二安装件上;

24.所述第二缸体和所述第二推杆的转动轴心线相互平行,且垂直第一方向。优选地,所述第四驱动缸位于所述夹持定位机构远离所述上料机构的一侧。

25.优选地,所述加工机构包括两组分别设于所述第一主体两侧的加工组件,每组所述加工组件均包括设于所述机架上的第三安装座、可沿平行第一方向滑动的设于所述第三安装座上的第三滑动座、可绕自身轴心线方向转动的设于所述第三滑动座上的砂轮、设于所述第三滑动座上的且用于驱动所述砂轮转动的驱动电机;

26.所述砂轮的轴心线平行第一方向。

27.由于上述技术方案的运用,本实用新型与现有技术相比具有下列优点:本实用新型一种具有自动上下料机构的双面磨床,通过设置上料机构和下料机构,能够实现工件的自动上料和自动下料;上料时,通过第一滑动座将工件送入夹持定位机构中;加工工件时,下料机构从夹持定位机构和第一主体之间撤离,以避免对夹持定位机构朝向第一主体的运动造成干涉;下料时,下料机构滑动至夹持定位机构和第一主体之间,用于实现自动下料;该双面磨床加工效率较高,安全系数较高。

附图说明

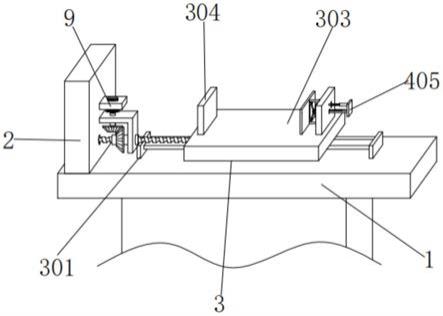

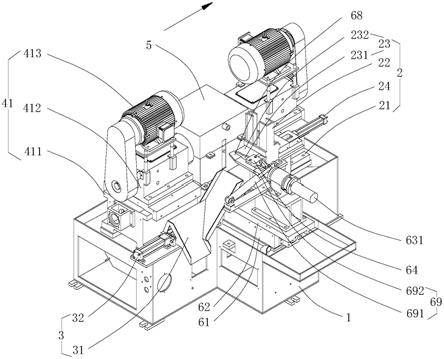

28.附图1为根据本实用新型具体实施例的双面磨床的结构示意图;

29.附图2为附图1的左视图;

30.附图3为附图1的俯视图。

31.其中:

32.1、机床;

33.2、上料机构;21、第一安装座;22、落料槽;23、第一滑动座;231、底板;232、第二定位板;24、第一驱动缸;

34.3、下料机构;31、下料槽;32、第二驱动缸;

35.4、加工机构;41、加工组件;411、第三安装座;412、第三滑动座;413、驱动电机;

36.5、第一主体;

37.6、夹持定位机构;61、第二安装座;62、第二滑动座;63、第三驱动缸;631、第一缸体; 6311、第一本体;6312、第一安装件;6313、第二安装件;632、第一推杆;64、第一夹块;65、第二夹块;66、第一连杆;67、第二连杆;68、第一定位板;69、第四驱动缸; 691、第二缸体;692、第二推杆。

具体实施方式

38.下面结合具体实施例和附图来对本实用新型的技术方案作进一步的阐述。

39.参见图1-3所示,本实施例提供一种具有自动上下料机构3的双面磨床,包括机床 1、沿平行第一方向(即图1中的箭头方向)依次排列的设于机床1上的上料机构2和下料机构3、沿平行第一方向依次排列的设于机床1上的加工机构4和具有加工腔体的第一主体 5、设于机床1上的且与第一主体5沿垂直第一方向排列的夹持定位机构6。该夹持定位机构6可沿垂直第一方向滑动的设于机床1上,该下料机构3可沿平行第一方向滑动的设于机床1上。

40.该夹持定位机构6且具有上下料位置和加工位置:

41.该夹持定位机构6处于上下料位置且用于上料时,用于定位并夹持由上料机构2送入的工件;

42.该夹持定位机构6处于加工位置时,下料机构3沿第一方向的反向运动,夹持定位机构6滑动至上料机构2和下料机构3之间,并将工件送入第一主体5中;

43.该夹持定位机构6处于上下料位置且用于下料时,夹持定位机构6滑动复位,下料槽31沿第一方向的正向运动,滑动至夹持定位机构6和第一主体5之间,且位于工件的正下方,用于接收夹持定位机构6上落下的工件。

44.上述上料机构2包括设于机床1上的第一安装座21、设于第一安装座21上的且底部与第一安装座21之间间隔排列的落料槽22、可沿平行第一方向滑动的设于落料槽22和第一安装座21之间的且用于承载工件的第一滑动座23、设于第一安装座21上的且用于驱动第一滑动座23运动的第一驱动缸24。

45.参见图1所示,落料槽22沿第一方向排列的两侧底部与第一安装座21的上表面之间间隔排列,落料槽22沿垂直第一方向排列的两侧底部连接在第一安装座21上,落料槽 22沿上下方向延伸,用于放入多个上下依次层叠的工件,在本实施例中,该工件为老虎钳。

46.该第一滑动座23包括用于承载工件的底板231、凸设于底板231上表面右侧(即图3

中的右侧)的第二定位板232,第二定位板232的左侧设有用于配合的贴抵工件右侧的仿形定位面。落料槽22中的工件落入底板231上,第一滑动座23将工件推入夹持定位机构6 中,此时,第二定位板232的左侧面用于对工件进行限位,第二定位板232的上表面则用于防止工件从落料槽22中继续落下。

47.上述下料机构3包括可沿平行第一方向滑动的设于机床1上的下料槽31、设于机床1上的且用于驱动下料槽31运动的第二驱动缸32。

48.参见图1所示,下料槽31包括沿第一方向上下倾斜延伸的上段、以及沿垂直第一方向上下倾斜延伸的下段,上段的底端和下段的顶端连接并连通。上段用于接收夹持定位机构6中落下的工件,第二驱动缸32则用于驱动下段沿第一方向运动。

49.为了避免下料槽31对夹持定位机构6将工件送入第一主体5中的运动造成干涉,需要驱动上段沿第一方向反向滑动,使上段不再位于夹持定位机构6和第一主体5之间;下料时,需要驱动上段沿第一方向正向滑动,使上段位于夹持定位机构6和第一主体5之间,且位于工件下方,以接收夹持定位机构6上落下的工件。

50.上述加工机构4包括两组分别设于第一主体5两侧的加工组件41,每组加工组件41 均包括设于机架上的第三安装座411、可沿平行第一方向滑动的设于第三安装座411上的第三滑动座412、可绕自身轴心线方向转动的设于第三滑动座412上的砂轮(图中未示出)、设于第三滑动座412上的且用于驱动砂轮转动的驱动电机413,砂轮的轴心线平行第一方向。一侧的加工组件41、第一主体5、另一侧的加工组件41沿平行第一方向依次排列。

51.参见图1所示,第一主体5分别朝向两组加工组件41以及夹持定位机构6的三个侧面上均开设有通孔,用于允许两侧的砂轮和工件分别进入加工腔体中,以通过两侧的砂轮同步对工件进行加工。

52.上述夹持定位机构6包括设于机架上的第二安装座61、可沿垂直第一方向滑动的设于第二安装座61上的第二滑动座62、可绕自身轴心线方向转动的设于第二滑动座62上的第三驱动缸63,第三驱动缸63的轴心线方向垂直第一方向。第三驱动缸63包括可绕自身轴心线方向转动的设于第二滑动座62上的第一缸体631、可沿自身长度延伸方向伸缩的设于第一缸体631中的第一推杆632,第一缸体631沿轴向与第二滑动座62不发生相对运动。

53.参见图2-3所示,第一缸体631包括筒形的第一本体6311、连接在第一本体6311沿垂直第一方向一端的第一安装件6312和第二安装件6313,第一安装件6312和第二安装件 6313连接在第一本体6311朝向第一主体5的一端。第一安装件6312、第一推杆632、第二安装件6313沿第一方向间隔排列。其中,第一安装件6312位于第一推杆632远离上料机构 2的一侧,第二安装件6313则位于第一推杆632靠近上料机构2的一侧。

54.第一安装件6312上装有第一定位板68,第一定位板68位于第一本体6311的前端 (参见图3所示,即图3中的前方),第一定位板68位于底板231的左侧,第一定位板68 的右侧设有用于配合的贴抵工件左侧的仿形定位面。底板231的上表面低于第一定位板68 的下表面,通过这个设置,第一滑动座23推动工件向左运动时,工件的左侧抵紧第一定位板68右侧,接着工件的右侧再抵紧第二定位板232左侧,两者相互配合,实现对工件的定位。

55.第一定位板68的上表面低于工件的上表面,通过这个设置,由于工件翻转90

°

后送入第一主体5中加工,能够避免砂轮加工第一定位板68的上表面和下表面。

56.参见图1、图2所示,上述夹持定位机构6还包括用于相互配合的夹持工件的第一夹

块64和第二夹块65。第一夹块64转动连接在第一安装件6312上,第二夹块65则转动连接在第二安装件6313上,两者能够转动合拢或转动张开。

57.上述夹持定位机构6还包括两端分别与第一推杆632和第一夹块64转动连接的第一连杆66、两端分别与第一推杆632和第二夹块65转动连接的第二连杆67。第一夹块64和第二夹块65的转动轴心线、第一连杆66两端的转动轴心线、以及第二连杆67两端的转动轴心线相互平行,且平行第一方向。

58.参见图2所示,第一夹块64位于第二夹块65上方,第一连杆66与第一夹块64的铰接点高于第一夹块64与第一安装件6312的铰接点,第二连杆67与第二夹块65的铰接点低于第二夹块65与第二安装件6313的铰接点。

59.通过这个设置,第一推杆632伸出时,第一夹块64和第二夹块65转动合拢,用于夹紧工件;第一推杆632缩回时,第一夹块64和第二夹块65转动张开,用于松开工件。

60.参见图3所示,上述夹持定位机构6还包括设于第二滑动座62上的第四驱动缸69,第四驱动缸69包括左端转动连接在第二滑动座62上的第二缸体691、可沿自身长度延伸方向伸缩的设于第二缸体691中的第二推杆692,第二推杆692的右端转动连接在第二安装件 6313上。第二缸体691和第二推杆692的转动轴心线相互平行,且垂直第一方向。第四驱动缸69位于夹持定位机构6的左侧。

61.由于工件(老虎钳)的定位通过左右侧面实现,而双面磨床则用于加工其上表面和下表面。因此,需要通过第四驱动缸69将第三驱动缸63整体转过90

°

。翻转前通过工件无需加工的左右侧面对工件进行定位,定位精度高;翻转后再配合加工机构4同时铣削工件翻转前的上表面和下表面,两组加工组件41实际是从左右方向同步加工工件,加工精度较高。通过翻转实现了工件在定位和加工之间的朝向变换,有效的保证了定位精度和加工精度。

62.上述夹持定位机构6处于上下料位置且用于上料时,第一夹块64和第二夹块65沿上下方向排列,用于夹持第一滑动座23推入两者之间的工件;

63.上述夹持定位机构6处于加工位置时,第一夹块64和第二夹块65沿水平方向排列,第二驱动缸32用于驱动下料槽31沿第一方向的反向运动,夹持定位机构6用于滑动至上料机构2 和下料机构3之间,并将工件送入第一主体5中;

64.上述夹持定位机构6处于上下料位置且用于下料时,第一夹块64和第二夹块65沿水平方向排列,夹持定位机构6滑动复位,第二驱动缸32用于驱动下料槽31沿第一方向的正向运动,使其滑动至夹持定位机构6和第一主体5之间,且位于工件的正下方。

65.本实施例中所述的第一方向、以及垂直第一方向均平行水平面。

66.以下具体阐述下本实施例的工作过程:

67.首先,第一驱动缸24驱动第一滑动座23将落料槽22中落至底板231上的工件推抵至第一定位板68侧面,直至第二定位板232侧面也抵紧工件,此时完成对工件的定位;

68.其次,第三驱动缸63驱动第一夹块64和第二夹块65转动合拢并夹紧工件,之后第一滑动座23复位;

69.接着,第四驱动缸69驱动第三驱动缸63整体翻转90

°

,第二滑动座62将工件送入第一主体5中,通过两侧的加工组件41同步对工件两侧进行加工;

70.最后,第二滑动座62滑动复位,第二驱动缸32驱动下料槽31沿第一方向的正向运动,并滑动至夹持定位机构6和第一主体5之间,且位于工件的正下方,第三驱动缸63驱动第

一夹块64和第二夹块65转动张开,使工件向下落入下料槽31中。

71.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并加以实施,并不能以此限制本实用新型的保护范围,凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。